- Сварка трением, принцип и особенности:

- Преимущества сварки трением

- Сварка трением перемешиванием

- Необходимо отметить следующие ключевые преимущества СТП

- Основными параметрами процесса СТП являются

- Сварка трением — что это такое?

- Принципы использования трения для соединений

- Преимущества соединения трением

- Виды

- Особенности и сферы применения

- Вывод

- Сварка с помощью трения: особенности технологии

- Принцип действия

- Преимущества сварки трением

- Недостатки сварки трением

- Виды сварки трением

- Сварка трением с перемешиванием

- Радиальная сварка трением

- Штифтовая сварка трением

- Линейная сварка

- Заключение

- Сварка трением с перемешиванием конструкционных материалов

- Сварка трением: что это такое, где применяется, особенности, достоинства и недостатки

- Справочная информация

- Негативные и позитивные стороны

- Применение

- Разновидности

- Процесс

- Оснащение

- Выводы

- 90. Сварка трением. Сущность метода. Параметры процесса. Область применения

- 91. Оборудование и способы резки профильного проката

- Сварка трением – разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным вращением (перемещением) одной из соединяемых частей (деталей, заготовок) свариваемого изделия.

- Сварка трением, принцип и особенности

- Преимущества сварки трением

Сварка трением, принцип и особенности:

Сварка трением – разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным вращением (перемещением) одной из соединяемых частей (деталей, заготовок) свариваемого изделия.

Вращающаяся (перемещающаяся) деталь свариваемыми поверхностями соприкасается с другой деталью (частью) свариваемого изделия.

Из-за возникающих сил трения в местах соприкосновения происходит очень быстрый разогрев и переход материала в пластичное состояние.

Таким образом, сварка трением сопровождается процессом, при котором механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в теплоту.

При этом генерирование теплоты происходит непосредственно в месте будущего соединения.

Теплота может выделяться при вращении одной детали относительно другой (в базовом варианте) или вставки между деталями, либо при перемещении детали или вставки.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений заготовок (деталей). Поверхности заготовок (деталей) притираются одна к другой, разрушаются микровыступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие.

Свариваемые детали (части) при этом прижимаются постоянным или возрастающим во времени давлением. Сварка завершается осадкой и быстрым прекращением вращения (перемещения).

На этом (завершающем) этапе формируется окончательное соединение – когда к уже неподвижным деталям (частям) прикладывается проковочное усилие.

Под действием сильного давления в получающемся соединении деталей образуются металлические связи.

Основным преимуществом сварки трением является то, что металл сваривается в пластичной фазе, но не расплавляется. Соответственно, из-за отсутствия литой структуры в металле не происходят процессы расплавления и кристаллизации металла, не возникают типичные для таких фазовых переходов дефекты, как поры, непропаи и горячие трещины.

Сварка трением обеспечивает прочность сварного соединения до 0,97 % от прочности основного материала, поэтому с ее помощью можно варить любые, даже самые высоконагруженные узлы.

С помощью сварки трением сваривают заготовки из металлов и сплавов из алюминия, титана, магния, меди, никеля, кобальта, молибдена, тантала и прочих сплавов (в том числе таких, которые затруднительно или невозможно сваривать дуговой сваркой), заготовки из различных марок стали (в т.ч. нержавеющей), детали из полимеров и композитов. Возможна сварка трением практически всех металлов и сплавов с температурой плавления до 1800 °C (включая жаропрочные и огнеупорные металлы и сплавы), а также деталей из разнородных металлов.

Различают несколько видов сварки трением: сварка трением с прямым приводом, инерционная сварка трением, радиальная сварка трением, линейная сварка трением (сварка трением с перемещением), линейная вибрационная сварка трением (колебательная сварка трением), сварка угловым трением, сварка трением с перемешиванием, штифтовая сварка трением,орбитальная сварка трением, роликовая сварка трением, комбинированная сварка трением.

Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении.

Преимущества сварки трением

- – высокое качество сварного соединения,

- – постоянство механических свойств места соединения (сварного шва) и заготовок,

- – металл сваривается в пластичной фазе, но не расплавляется,

- – сварка трением исключает процессы расплавления и кристаллизации металла, поэтому в металле не возникают типичные для таких фазовых переходов дефекты, как поры, непропаи и горячие трещины,

- – энергопотребление при сварке трением оказывается в 2-5 раз меньшим, чем при дуговой и контактной сварке;

- – она позволяет соединять разнородные материалы,

- – не используются присадочные материалы и защитные газы,

- – отсутствуют разбрызгивание расплавленного металла и выделение вредных газов и дыма,

- – высокая прочность сварного соединения, составляющая до 0,97 % от прочности основного материала,

- – не нужна предварительная подготовка деталей – не нужна очистка кромок соединения, так как оксидная плёнка удаляется (сгорает) в процессе трения,

- – данным методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные детали (заготовки),

- – небольшие остаточные напряжения в материале шва,

- – не требуется дополнительных операций после сварки трением, таких как отпуск, отжиг, проковка и пр.,

- – низкая степень деформации после сварки,

- – высокий коэффициент использования металла.

Примечание: © Фото https://www.pexels.com, https://pixabay.com

- карта сайта

Источник: https://xn--80aaafltebbc3auk2aepkhr3ewjpa.xn--p1ai/svarka-treniem-printsip-osobennosti-i-preimushhestva/

Сварка трением перемешиванием

А.Г. Бойцов, В.В. Качко

New method of Friction Stir Welding (FSW) is by the effective method of receipt of high-quality connections of constructions of different geometry. In the article advantages of the method and influence of basic parameters of process on quality of the weld-fabricated guy-sutures are shown, examples of the executed works are made.

Сварка трением перемешиванием (СТП) является относительно новым методом получения неразъемных соединений материалов (запатентована The Welding Institute in UK (TWI), (Великобритания)) в 1991 году [1]. На этот способ сварки имеется более раннее отечественное авторское свидетельство СССР [2].

Выполненные в последние годы исследования показали, что СТП является эффективным способом получения высококачественных соединений конструкций различной геометрии, включая листовые материалы, пространственные профильные конструкции, трубы, восстановления изношенных деталей, модифицирования и улучшения структуры материалов, залечивания трещин и литейных дефектов.

Обладая широкими технологическими возможностями по получению неразъемных соединений деталей узлов, она может быть использована в качестве альтернативы заклепочным соединениям, контактной, шовной электродуговой, электроннолучевой и лазерной сваркам, сваривания разнородных материалов.

Таким образом, СТП становится универсальной технологией, имеющей большие перспективы в различных отраслях производства [3]. По мнению ведущих мировых экспертов, данный процесс является революционным в области сварки листовых материалов из легких сплавов (алюминиевых и магниевых). Эту технологию считают ключевой для создания авиационной техники пятого поколения.

Толщины свариваемых СТП листовых материалов достигли для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов 45 мм.

Необходимо отметить следующие ключевые преимущества СТП

- Металлургические и производственные:

- сварка в твердой фазе;

- низкие деформации свариваемых изделий;

- высокая размерная стабильность и повторяемость процесса;

- отсутствует «выгорание» легирующих элементов;

- высокие прочностные свойства сварного шва;

- мелкозернистая рекристаллизованная структура сварного шва;

- отсутствие усадочных трещин;

- высокая скорость сварки;

- не требуется дополнительная термическая обработка шва;

- широкая номенклатура свариваемых материалов.

- Экологические:

- не требуются защитные газовые среды;

- минимальные требования к очистке свариваемых поверхностей;

- не требуется флюсов;

- отсутствует выделение вредных веществ.

- Энергетические и экономические:

- низкое потребление энергии (2,5% от энергии, потребляемой при лазерной сварке, 10% от энергии, потребляемой при дуговой сварке);

- снижение веса конструкций;

- не требуется присадочных материалов;

- быстрая окупаемость, обусловленная низким потреблением энергии и отсутствием расходных материалов;

- уменьшение производственного цикла на 50…75% по сравнению с обычными способами сварки, например, дуговой;

- не требуется специальной разделки кромок под сварку и обработки шва после нее.

СТП получает широкое применение во многих отраслях производства. В авиаракетостроении для сварки ответственных конструкций фюзеляжа, баков, панелей различного назначения (NASA, Lockheed-Martin Corp., Boeing, Airbus Integrated Company, Wisconsin Center for Space Automation & Robotics, Oak Ridge National Laboratory, MTS Systems, ГКНПЦ им. M. В. Хруничева и др.). В судостроении СТП используется для сварки корпусов маломерных судов, например, военный катер Littoral Combat Ship сваривается по технологии фирмы Friction Stir Link, Inc.. СТП является базовой технологией фирмы Hitachi Rail Systems в производстве железнодорожных вагонов A-train и японского высокоскоростного поезда (Shinkansen). Имеется опыт сварки трубопроводов. Специализированное оборудование для СТП выпускается фирмами MTS Systems Corporation, Nova-tech engineering inc.. Friction Stir Link, Inc. (США), Danish Stir Welding Technology (DanStir) (Дания), ESAB (Швеция), Osaka East Urban Area, Osaka Cast и Hitachi (Япония), TWI (Англия) и др.

Работы по СТП выполняются и курируются The Welding Institute in UK (TWI) (Великобритания), NASA, Lockheed-Martin Corp.

, Boeing, Wisconsin Center for Space Automation & Robotics, Oak Ridge National Laboratory MTS Systems Corporation, Thompson Friction Welding (США), Imhof Hartchrom GmbH и Klaus Raiser GmbH (Германия), Hidetoshi Fujii и исследовательским центром JWPI при Osaka University (Япония), Shanghai puda friction welder со., ltd. (Китай) и другими корпорациями и компаниями.

Расширяющееся применение сварки трением обусловлено высоким качеством получаемых сварных соединений. Перемешивание металла в твердой фазе в условиях «теплой» деформации иногда создает микроструктуры более прочные, чем основной материал.

Обычно прочность на растяжение и усталостная прочность сварного шва составляет 90% от характеристик основного материала на уровне, обеспечиваемом применением дорогостоящих электронно-лучевой, диффузионной и лазерной сварок. Сварка трением может выполняться в различных позициях (вертикальной, горизонтальной, под наклоном, снизу вверх и т.д.

), поскольку силы гравитации в данном случае не играют роли. Обеспечивается возможность сваривания разнородных материалов, термопластичных пластиков и композиционных материалов.

При выполнении сварочных операций не требуется предварительной очистки рабочих поверхностей, отсутствует разбрызгивание расплавленного металла, нет необходимости в присадочных материалах.

Немаловажен тот факт, что при наличии специальной оснастки и инструмента сварка трением может выполняться на обычном металлорежущем оборудовании универсальных фрезерных станках и станках с ЧПУ, а также с использованием робототехнических систем. При прочих равных условиях, по сравнению с традиционными процессами дуговой и контактной сварки, СТП имеет энергопотребление в 2…5 раз меньшее. Эти факторы обуславливают то, что применение СТП ежегодно возрастает на 15…20%.

В настоящее время в российских организациях накоплен опыт перемешивающей сварки трением различных алюминиевых сплавов. Такие исследования в лабораторных условиях выполнялись в ФГУП ЦНИИ КМ «Прометей», ФГУП «ВИ-АМ», МГТУ им. Н.Э. Баумана, ГКНПЦ имени М. В. Хруничева.

ФГУП «НПО Техномаш», ОАО «ВНИИАЛМАЗ», ЗАО «Сеспель» и др. Они подтвердили высокую эффективность СТП. На данном этапе главной задачей является создание и организация производства универсализированного и специального оборудования и инструмента.

К сожалению, в нашей стране промышленное оборудование для СТП не производится.

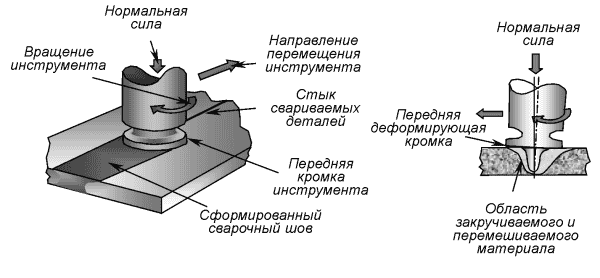

Сварка трением перемешиванием является процессом соединения материалов в твердом состоянии, при котором специальный вращающийся инструмент, конструктивно состоящий из плоского или профилированного основания (бурта) и расположенного на нем наконечника с различным профилем (пина), перемещается вдоль поверхностей стыка свариваемых деталей (рис.1).

Трение бурта и пина в контакте со свариваемым материалом вызывает тепловыделение, за счет которого происходит размягчение материала. Процесс трения при СТП сопровождается пластической деформации тонких приконтактных слоев, в которых реализуется внутреннее трение.

Основными функциями пина являются перемешивание и перенос материала путем его экструзии между поверхностью инструмента и не размягченным материалом, а бурта – создание избыточного давления в зоне сварки. Давление бурта инструмента в зоне стыка вызывает пластическую деформацию и течение пластифицированного металла, перемешиваемого профилированным наконечником.

Таким образом, соединение осуществляется в условиях экструзии с проковкой материала при высоких скоростях относительной деформации.

Рис.1 Схема сварки трением перемешиванием

Силы трения и напряженное состояние деформируемого объема материала зависят от закономерностей изменения физико-механических свойств свариваемых материалов в процессе СТП, обусловленных такими факторами как температура, степень и скорость деформации, геометрия инструмента и технологические режимы.

Основными параметрами процесса СТП являются

1. Сила, действующая на инструмент в процессе сварки

Ее принято раскладывать на составляющие (рис.1) в декартовой системе координат:

| Fx | — | сила, действующая в направлении сварки (вдоль шва); |

| Fy | — | сила, действующая перпендикулярно направлению сварки в плоскости параллельной или касательной (при сварке криволинейных поверхностей) поверхностям стыкуемых элементов (плоскость сварки); |

| Fz | — | сила, действующая в направлении перпендикулярном плоскости сварки. |

Очевидно, что величины действующих сил зависят от материалов свариваемых заготовок, температур в зоне сварки, скорости сварки, геометрии сварочного инструмента и его ориентации (наклона) относительно плоскости сварки. При прочих равных условиях значения силы растут с уменьшением температуры и увеличением скорости сварки. Высокие значения сил могут привести к разрушению инструмента.

2. Скорость сварки, Vсв

Определяется скоростью перемещения инструмента в направлении сварки. Малые скорости сварки могут привести к перегреву материала, изменению условий термомеханического воздействия, увеличению зоны термического влияния и, как следствие, снижению прочностных характеристик сварного соединения.

3. Частота вращения инструмента

Вращение инструмента обеспечивает нагрев материала тепловыделением при трении и его перенос в процессе движения инструмента вдоль шва от фронтальной к тыловой части зоны сварки. Увеличение частоты вращения инструмента повышает тепловыделение, интенсифицирует перенос материала и его перемешивание.

Если материал недостаточно прогрет, то за пином могут образовываться свободные пространства, приводящие к несплошности шва, кроме того, на инструмент действуют большие силы, способные привести к его разрушению.

С другой стороны, увеличение температуры выше определенного предела приводит к дефектам, обусловленным перегревом материала (рис. 2).

Рис.2 Зоны режимов СТП:1 – высокие нагрузки на инструмент, дефекты в виде и непроваров из-за недостаточного разогрева;2 – область оптимальных условий сварки;3 – сложность поддержание условий сварки, перспективная область режимов сварки, обеспечивающая высокую производительность (высокоскоростная СТП);

4 – перегрев металла и ухудшение его структуры, образование задиров и схватывание с инструментом, заглубление инструмента

4. Угол наклона инструмента, α

Для улучшения условий формирования сварного соединения инструмент может быть наклонен относительно перпендикуляра к плоскости сварки. Обычно такой наклон производится на угол 1,5…4,5° в направлении сварки с обеспечением более низкого положения края бурта за ее зоной.

Наклон инструмента способствует улучшению условий проковки шва буртом.

Если угол наклона слишком мал, то это может привести к образованию дефектов в виде непроваров на наружной поверхности шва, а если угол наклона слишком велик, – возможно нарушение сплошности шва у корня с образованием тоннельного дефекта.

5. Глубина погружения бурта инструмента

Определяется как расстояние от поверхности заготовки до нижнего положения торца бурта. Практически важными являются глубина заглубления бурта и положение конца пина в корне сварного шва.

Глубина погружения должна обеспечивать условия проковки шва на всю толщину свариваемого материала и исключение образования дефектов.

Недостаточное заглубление бурта инструмента в свариваемый материал приводит к увеличению объема, который должен заполняться пластифицированным металлом при формировании шва, и, как следствие, к снижению избыточного давления и образованию несплошностей в швах.

Кроме того, выделяется количество тепла, недостаточное для обеспечения требуемого уровня пластификации, необходимого для качественного формирования шва и на лицевой поверхности шва образуются дефекты в виде непровара.

6. Геометрия инструмента

Качество сварки трением перемешиванием и ее производительность во многом определяется геометрией сварочного инструмента.

Параметры геометрии инструмента, состоящего из пина и бурта, должны не только обеспечивать качество сварного соединения, создавая требуемые условия термопластической деформации и массопереноса, но и его стойкость, прочность, минимальную силу внедрения инструмента при его введении в свариваемый стык.

Материал инструмента должен иметь высокую жаростойкость, твердость и жаропрочность, сопротивление изнашиванию, низкую теплопроводность. В особой мере это относится к материалам инструмента, предназначенного для сваривания сталей, титановых и никелевых сплавов и др. Для повышения качественных характеристик инструмента иногда используют технологии поверхностного упрочнения и нанесения покрытий.

На поверхностях пина и бурта выполняют специальные профильные нарезки, обеспечивающие управление течением пластифицированного материала. Форма бурта может быть плоской, вогнутой или конической. Для СТП могут применяться сварочные инструменты с вращающимся буртом, со стационарным буртом, катушечные (рис.3), с конусным пином, с изменяемой длиной пина, без пина.

Рис.3 Схема «катушечной» СТП:1 – заготовка; 2 – верхний бурт; 3 – устройство регулирования силы Fz; 4 – пин; 5 – нижний бурт

Некоторые характерные конструкции сварочных инструментов приведены на рис.4.

Рис.4 Рабочие части инструментов для СТП

Рис.4 Рабочие части инструментов для СТП

При перемешивающей сварке трением сварочный инструмент испытывает интенсивное тепловое и силовое воздействие, которые лимитируют его срок службы, изменение формы рабочей части инструмента приводит к нарушению стабильности сварочного процесса. Следует отметить также, что попадание частиц износа инструмента в свариваемый материал может неблагоприятно сказываться на качестве сварного соединения.

Для сварки используют инструменты из материалов, приведенных в табл.1.

| Алюминиевые сплавы | 12 | Сплавы на кобальто-никелевой основах (MP 159)* |

| Медь и медные сплавы |

Источник: http://weldworld.ru/articles/svarka-treniem-peremeshivaniem/5684-svarka-treniem-peremeshivaniem.html

Сварка трением — что это такое?

Сварка СТП, трением с перемешиванием — это разновидность соединения с использованием давления. Она обозначает, что свариваемые части будут нагреваться в результате трения друг об друга. Одна часть остаётся неподвижной, а другая вращается, что и позволяет деталям соединяться между собой.

Такой способ довольно новый, и, возможно, не все специалисты или сварщики любители успели познакомиться с такой технологией сварки. Поэтому далее будут подробнее рассмотрены принципы её работы, преимущества, недостатки, параметры, особенности и разновидности этого способа.

Принципы использования трения для соединений

Этот процесс означает, что одна делать во время своего вращения, будет создавать тепловую энергию, в результате чего и произойдет соединение материалов друг с другом.

Но вращаться может не только одна из деталей, а и специальный инструмент для сварки трением с перемешиванием в виде вставки, который также способствует качественному соединению деталей.

Поверхности придавливаются одна к другой постепенно или с помощью постоянного давления.

Когда сварка завершена, происходит осадка, а деталь быстро перестаёт вращаться.

Зоне стыковки характерны такие процессы, как притирание друг к другу контактных поверхностей в результате увеличения давления на детали и увеличения частоты вращения материала.

Жировые пленки, которые находятся на заготовках в исходном состоянии будут разрушаться, после чего граничное трение сменится на сухое. Определённые небольшие выступы будут входить в контакт, и начинать деформироваться.

Весь процесс соединения можно разделить на несколько этапов:

- С помощью трения удаляются окисленные плёнки;

- Нагрев свариваемой поверхности до состояния плавления;

- Появление и разрушение временного контакта;

- Из стыка убираются самые пластичные части материала;

- Завершение процесса и образование монолитной сварной стыковки.

Преимущества соединения трением

Преимуществ у СТП достаточно много как со стороны производства и металлургии, так и со стороны энергетики, экономики и экологии, рассмотрим подробнее каждые из них:

- При сварке трением всегда можно добиться высокого качества сварочной зоны соединения. Но это всегда зависит от опыта специалиста и правильности выбора режима для сварки. В полученном шве всегда будут отсутствовать поры, раковины другой брак, а сам металл в зоне соединения будет иметь однородную структуру;

- Производительность находится на высоком уровне. Толщина слоя, который нагревается в результате трения, невелик, поэтому вся процедура сваривания не занимает много времени, обычно это промежуток от нескольких секунд до одной минуты. Это будет зависеть от материала деталей и их сечения. Таким образом, соединение может составить конкуренцию по производительности даже электрической стыковой сварке;

- Сварка трением с перемешиванием подразумевает повышенные характеристики качества шва на постоянной основе. Если используется одинаковый режим соединения для всех металлов, он будет иметь аналогичные друг другу свойства. Это угол изгиба, временные показатели сопротивления, ударная вязкость, а также иные показатели, которые будут отличаться один от другого всего на 7-10%. В итоге есть возможность применить выборочный контроль финального качества, он будет играть очень важную роль, так как более дешевые и простые способы контроля соединения, которые не будут нарушать их целостность, в среде цехов по сварке в основном отсутствуют;

- Повышенная энергоэффективность. Высокий уровень КПД обеспечивает тепло, которое образуется локально, в ограниченных объемах, это позволяет сократить расходы энергии почти в 10 раз, если сравнивать со стыковой контактной сваркой;

- При сварке трением не выдвигаются особые требования по подготовке и чистке свариваемой поверхности. Это позволит сэкономить время на процессе сварки в целом;

- При полностью автоматическом режиме сварки результат будет таким же качественным, а сам процесс не создаст никаких сложностей специалисту;

- Всегда есть возможность провести сварку различного рода металлов. Это касается как однородных сплавов, так и разноименных металлов, что выгодно отличает СТП от других способов соединения, которые в подобной ситуации не принесут положительного результата;

- При трении не выделяются ультрафиолетовые излучения, что позитивно сказывается на гигиеничности процесса. Также отсутствуют брызги и выделение других вредных газов.

Несмотря на все вышеперечисленные плюсы, сварка может иметь и обратную сторону, которая имеет определённые недостатки:

- Оборудование может быть неудобным и громоздким. Такой процесс не является довольно гибким и заключается в использовании стационарных машин. Если речь пойдёт о приварке небольшой заготовке к массивной части, осуществить такую операцию с помощью переносного устройства станет невозможным;

- Процесс имеет низкую универсальность. Это обозначает, что нужно всегда учитывать особенность такого соединения, при котором одна из деталей должна обязательно вращаться. А вторая должна иметь соответствующую плоскость и быть устойчивой. Но назвать это недостатком в полной мере не приходится, это лишь конкретный принцип, который характерен данному способу соединения;

- Текстурные волокна детали в зоне сварки могут подвергаться деформации. В зоне стыковки волокна располагаются радиально и выходят на наружную часть материала. Поэтому если деталь используется в агрессивной среде или с постоянными нагрузками, есть вероятность образования коррозии или усталостные разрушения.

Виды

Этот способ сварки с трением и перемешиванием был изобретен ещё в 1991 году. После чего появились и его подвиды. К ним относят:

- Линейная сварка трением. При данном способе для соединения не используется вращение деталей. Это и есть главное отличие способа от остальных. Соединяемые детали трутся друг об друга до тех пор, пока не образуется требуемая среда для прочного соединения. Одна из заготовок будет производить возвратно-поступательные движения, а давление позволить добиться требуемого соединения.

- Радиальная сварка. Эта разновидность уместна при соединениях трубных конструкций. На стыках труб находится специальное кольцо, которое при вращении образует требуемый показатель тепла для соединения поверхностей.

- Штифтовая сварка. Её в основном используют при ремонтных работах. Для начала нужно просверлить отверстие и направить в него штифт из соответствующего материала. Затем он вращается, образуя тепло и пластификацию поверхности, что дает возможность получить прочное соединение заготовок.

Особенности и сферы применения

СТП широко используется во многих сферах производства. В авиаракетостроении её применяют для формирования конструкций фюзеляжа или панелей с различными назначениями. Если говорить о судостроении, она служит для сварки корпуса небольших кораблей. И это далеко не все, такая популярность объясняется высоким качеством образующегося соединения.

Сварка трением соединяет металлы, находящиеся в твердом состоянии.

В этом случае используется специальный вращающийся инструмент, он состоит из бурта, профилированного основания и наконечника с профилем, он перемещается вдоль стыка заготовок, подвергающихся соединению.

Далее происходит тепловыделение с последующим соединением материала. Давление бурта на стыке, способствует пластической деформации и течению свариваемого металла, который перемешивается профилированным наконечником.

Вывод

Ознакомиться с данным процессом более близко, несомненно, стоит каждому, ведь он всегда обладает высокой производительностью и качеством соединения.

Также способ имеет большое количество преимуществ, которые выгодно отличают его среди прочих технологий сварки.

Особое значение нужно уделить простоте и удобности использования СТП, при которой всегда можно сэкономить уйму времени, не тратя его на тщательные подготовительные работы при установке сварки трением.

Источник: https://electrod.biz/vidy/svarka-treniem-chto-eto-takoe.html

Сварка с помощью трения: особенности технологии

Сварка трением – это подвид сварки давлением. Технология подразумевает нагрев свариваемых частей с помощью трения – для этого одна из них перемещается (вращается), при этом свариваясь с другой. В этой статье мы рассмотрим, как работает сварка трением, какие разновидности технологии существуют, в чем преимущества и недостатки сварки трением.

Принцип действия

Сварка трением – это процесс, преобразующий механическую энергию движения одной из деталей в тепловую энергию. Чаще всего для этого используется вращение; вращаться может либо одна из деталей, либо вставка между ними. Одновременно детали придавливаются друг к другу постоянным либо увеличивающимся давлением.

При этом нагрев происходит непосредственно в месте соединения деталей.

После завершения сварочного процесса идет осадка и быстрое прекращение вращения. В сварочной зоне на стыках деталей протекают следующие процессы: при увеличении частоты вращения заготовок и воздействии сжимающего давления контактные поверхности притираются друг к другу.

Жировые и контактные пленки, присутствующие на деталях в исходном состоянии, разрушаются; после чего на смену граничному трению приходит сухое. Отдельные микровыступы начинают контактировать друг с другом и деформироваться.

Образуются ювенильные участки, где связи поверхностных атомов не насыщены – между ними тут же образуются металлические связи, которые за счет относительного движения поверхностей тут же разрушаются.

В целом техпроцесс можно разделить на следующие фазы:

- Разрушение и удаление окисных пленок силами трения;

- Разогрев свариваемых кромок до пластичного состояния, появление временного контакта, его разрушение; выдавливание из стыка наиболее пластичных объемов металла;

- Прекращение вращения, образование монолитного сварного соединения.

к меню ↑

Преимущества сварки трением

Среди основных преимуществ сварки трением можно назвать следующие.

- Высокая производительность. Поскольку объем слоя нагреваемого металла невелик, весь цикл сварки может укладываться в достаточно короткие временные промежутки – от нескольких секунд до минуты (зависит от свойств материала и сечений свариваемых деталей); за счет этого сварка трением может считаться высокопроизводительной и конкурировать с таким процессом, как электрическая стыковая контактная сварка.

- Высокая энергоэффективность. Поскольку тепло генерируется локально и в небольших объемах, КПД процесса достаточно велик, и расход энергии в 5-10 раз меньше, чем, к примеру, при стыковой контактной сварке.

- Высокое качество соединения. Если правильно подобрать режим сварки, то прочность металла стыка и зоны возле него будет сравнима с прочностью основного металла. В стыке отсутствуют раковины, поры, инородные включения и т.д., сам металл стыка имеет равномерную структуру.

- Стабильное качество соединений. Детали, свариваемые при одинаковом режиме, имеют практически одинаковые свойства: временное сопротивление, ударная вязкость, угол изгиба и другие показатели в партии отличаются не более, чем на 7-10%. Это позволяет применять выборочный контроль качества, что очень важно, поскольку простые, дешевые и надежные методы контроля стыковых соединений, не разрушающие их, в условиях сварочных цехов практически отсутствуют.

- Низкие требования к чистоте поверхности. Зачищать поверхность свариваемых деталей нет необходимости; боковые поверхности также могут быть неочищенными. Это существенно экономит время, расходуемое на вспомогательные операции.

- Возможность сварки различных металлов. Сварочный процесс позволяет сваривать как одноименные, так и разноименные сплавы и металлы, при этом другие способы сварки здесь бывают бесполезны. К примеру, возможно сваривать сталь с алюминием, медью; алюминий с медью, титаном и так далее.

- Гигиеничность процесса. Сварочный процесс выгодно отличается отсутствием ультрафиолетового излучения, брызг расплавленного металла, вредных газов и так далее.

- Простота автоматизации. Процесс может выполняться на программируемых машинах с низким использованием ручного труда или вовсе без него.

к меню ↑

Недостатки сварки трением

Помимо достаточно существенных преимуществ, сварочному процессу характерны и некоторые недостатки, среди которых можно назвать следующие.

- Низкая универсальность процесса. С помощью сварки трением можно сварить пару деталей, из которых хотя бы одна должна являться телом вращения (труба, круглый стержень и т.д.), вторая деталь должна обладать плоскостью, к которой будет привариваться первая. Впрочем, этот недостаток не слишком существенен: как показывает практика, в машиностроении используется до 70% деталей с круглым сечением (от общего количества деталей).

- Громоздкость оборудования. Поскольку процесс требует использования достаточно громоздкого оборудования, он осуществим лишь при использовании стационарных машин; приварить же малую деталь к массивной конструкции с помощью переносного оборудования практически невозможно.

- Искривление текстурных волокон в зоне сварки. Волокна около стыка располагаются радиально, выходя на наружную поверхность детали. Если деталь работает при динамических нагрузках, в этих местах может появиться очаг усталостного разрушения, при работе в агрессивных средах – очаг коррозии. Чтобы предотвратить появление дефектов, лучше всего сохранять на детали грат. Стоит упомянуть и о неудобствах при съеме грата, когда это требуется из конструктивных соображений. Для этого требуется дополнительное время на рабочем месте либо на сварочной машине.

к меню ↑

Виды сварки трением

Существуют различные способы сварки трением. Каждый из них имеет свои особенности и область применения. Рассмотрим наиболее распространенные из них.

Сварка трением с перемешиванием

Этот метод был изобретен и запатентован в 1991 году. Основной принцип предельно прост: сварка трением с перемешиванием использует вращающийся цилиндрический инструмент специальный формы с заплечиками и штырем в центре. Он погружается в линию соединения деталей, подлежащих сварке.

За счет вращения инструмента, прижимного усилия и поступательного движения образуется сварочный шов, который дополнительно формируется заплечиками.

Формирование сварного шва проводится с помощью комбинирования операций выдавливания и перемешивания; отсюда и название – сварка трением с перемешиванием.

Радиальная сварка трением

Этот метод используется для сварки труб. Тепло выделяется за счет вращения кольца, которое находится на их стыках. Как правило, материалы кольца и труб идентичны.

Штифтовая сварка трением

Этот метод часто используется при ремонтных работах. В предварительно просверленное отверстие вводится штифт из того же металла, что и детали. За счет вращения штифта образуется тепло, которое приводит к пластификации свариваемых материалов и образованию прочного соединения.

Линейная сварка

Этот метод отличается от остальных тем, что вращение не используется. Свариваемые детали трутся друг о друга, пока их поверхности не обретут необходимую пластичность и не соединятся.

Одна из деталей совершает возвратно-поступательные движения, при этом давление соединяет ее со второй деталью. После достижения достаточной температуры движения прекращаются, а давление усиливается.

Пластичный металл вытекает из зоны стыка, формируется ровная плоскость.

к меню ↑

Заключение

Мы рассмотрели такой процесс, как сварка трением. Как видите, этот сварочный процесс отличается от прочих, и имеет массу преимуществ. Однако он достаточно специфичен и подходит не для всех задач. Тем не менее, во многих случаях его использование оправдано.

Источник: http://GoodSvarka.ru/metalov/trenie/

Сварка трением с перемешиванием конструкционных материалов

Новый метод получения сварных соединений, получивший название «сварка трением с перемешиванием» (СТП) был разработан Британским институтом сварки (TWI) в 1991 г. [1].

Интенсивное изучение данного процесса, направленное на совершенствование технологии и оборудования, позволило внедрить данный способ за рубежом в производство высокотехнологичных изделий в таких отраслях как вагоно-, судо-, авиастроение и многих других.

Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла.

Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

Сущность процесса заключается в следующем (рис. 1). Для сварки используют инструмент в форме стержня, состоящий из двух основных частей, а именно: заплечика или бурта (утолщенная часть) и наконечника (выступающая часть). Размеры этих конструктивных элементов выбирают в зависимости от толщины и материала свариваемых деталей.

Длину наконечника устанавливают приблизительно равной толщине детали, подлежащей сварке. Диаметр заплечика может изменяться от 1,2 до 25 мм.

Вращающийся с высокой скоростью инструмент в месте стыка вводится в соприкосновение с поверхностью заготовок так, чтобы наконечник внедрился в заготовки на глубину, примерно равную их толщине, а заплечик коснулся их поверхности. После этого инструмент перемещается по линии соединения со скоростью сварки.

В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента.

По окончании сварки вращающийся инструмент выводят из стыка за пределы заготовки. В связи с асимметрией структуры швов в поперечном сечении сварных соединений, полученных сваркой трением с перемешиванием, принято различать сторону набегания, где направление вращения инструмента совпадает с направлением сварки, и противоположную сторону – отхода.

Рис. 1. Схема процесса сварки трением с перемешиванием.

СТП применяют в основном для соединения материалов со сравнительно низкой температурой плавления, прежде всего алюминиевых [3] и магниевых сплавов [4]. Выполнена успешная сварка данным способом медных [5], никелевых и титановых сплавов [2], а также сталей [6]. С помощью СТП сваривают алюминиевые сплавы толщиной до 75 мм за один проход [7].

Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм [8]. Скорость сварки сплава 6082 толщиной 5мм может достигать 6 м/мин [9]. Основными параметрами процесса СТП являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры.

Усилия прижатия и перемещения зависят от типа свариваемого материала, его толщины и скорости сварки.

Сварка образцов из сплава 7010 – Т7651 толщиной 6,35 мм при изменении скорости сварки в диапазоне от 59 до 159 мм/мин и скорости вращения инструмента от 180 до 660 об/мин показала, что при увеличении скорости вращения увеличивается тепловложение в металл и в сварном соединении формируется микроструктура с более однородными зернами [10].

При этом также повышаются прочностные и пластические свойства до определенного предела. При увеличении скорости сварки необходимо увеличивать скорость вращения инструмента для достижения оптимальных условий. Однако для полного отсутствия дефектов, а также для обеспечения всех необходимых свойств, надежности и технологичности необходимо строго выбирать режимы, оптимально подходящие для определенной продукции.

- Большинство исследователей указывают на следующие преимущества сварки трением с перемешиванием по сравнению с другими способами получения неразъемных соединений [11, 12]:

- – в зоне сварки лучше сохраняются свойства основного металла по сравнению со способами сварки плавлением;

- – отсутствие вредных испарений и ультрафиолетового излучения в процессе сварки;

- – возможность получения бездефектных швов на сплавах, которые при сварке плавлением склонны к образованию горячих трещин и пористости в швах;

- – не требуется использование присадочного материала и защитного газа, удаление поверхностных оксидов на кромках перед сваркой, а также шлака и брызг после сварки;

- – отсутствуют потери легирующих элементов металла при его сварке.

Уровни выделений Cr, Cu, Mn, Cr+6 при СТП сталей по сообщению RockwellScientific (США) значительно ниже (

Источник: http://svarka-24.info/svarka-treniem-s-peremeshivaniem-konstrukcionnyx-materialov/

Сварка трением: что это такое, где применяется, особенности, достоинства и недостатки

На огромных предприятиях, выпускающих сельскохозяйственную технику, корабли, а также самолеты, используют методы, которые нельзя отнести к классическим.

Фактор такого решения в том, что вне зависимости от того насколько хорошо укомплектован состав сварщиков на производстве они не могут работать продуктивно из-за присутствия человечного фактора

Поэтому при возникновении таких ситуаций используют нестандартные технологии сварки. К ним относится сварка трением. О ней расскажем подробнее.

Справочная информация

Фрикционная или как еще ее называют сварка трением — сварка, которую используют для соединения металлов отличительных по химическому составу.

Основной принцип работы этой технологии заключается в трении деталей друг о друга, в результате чего они нагреваются, из-за возникшего теплу метал плавиться и формируется слияние деталей.

- Однако помимо трения, во время производства большое значение имеет давление, оказываемое на эти детали, а еще следующая проковка болванок.

- Принципы лежащие в основе фрикционной сварки крайне просты поэтому ее применяют в передовых производствах, так как такой метод повышает результат и качество продукции.

- И для этого не требуются сотрудники с высокой квалификацией, а достаточно обычного сварщика которого обучили как верно налаживать оснащение, а все остальное сделает программа.

Негативные и позитивные стороны

Позитивные стороны заключаются в результативности работы, высоком качестве соединения, а также возможности соединять заготовки из металлов отличающиеся по химическому составу.

Также есть недочеты: из-за того что станки рассчитаны на работу с болванками конкретных габаритов нельзя работать с деталями разных размеров.

Также нельзя работать с деталями которые имеют S поперечного сечения 150 мм2. В других направлениях технология показала себя очень хорошо.

Применение

Фрикциионная сварка трением массово эксплуатируется в разработке кораблей, воздушных судов, создании сельхоз техники, деталей для атомной энергетики, электротехники и производств механизмов для нефтяной промышленности.

То есть область применения большая. Еще предоставленная разработка продемонстрировала себя действенной и в наиболее трудных и серьезных сферах изготовления, к примеру, ее используют при соединении комплектующих космических кораблей.

Разновидности

Подвиды сварки трением: инерционная, колебательная, с непрерывным приводом, а также радиальную и орбитальную. О каждой из них расскажем детально

Технологию придумали в середине 20-го века. Принцип ее работы достаточно прост и не претерпел изменений. Во время работы за станком одна болванка располагается неподвижно, а вторая вертится.

Как только они контактируют, возникает осевое напряжение нагрева. Заготовки раскаляются и при получении определенной температуры деталь которая вращалась прекращает движение. После этого происходит проковка деталей.

Ниже изображена методика работы данной технологии, где 1 это тормоз, а 2 и 3 болванки

Принцип ее работы довольно прост: во время вращения насаженного на шпиндель маховика скапливается энергия. Когда скорость вращения достигнет нужного значения, заготовки направляются друг на друга нагрузкой. После остановки шпинделя заканчивается и процесс сварки. Ниже на схематическом рисунке изображен принцип работы 1 – маховик 2, 3 – детали

Известна как колебательная. Принцип работы в колебании под конкретным углом двух или одной детали. Сварка вибротрением употребляется время от времени, при этом более подходит для соединения термо- и реактопластов.

Уделите внимание этому виду. В этом пункте мы кратко опишем принцип ее работы.

Суть способа в том что слияние происходит когда две детали вращаются одна вокруг другой. Потом происходит совмещение осей заготовок что вызывает их остановку и окончание сварки, после происходит проковка.

При таком виде сварки идет равномерное выделение тепла что позволяет беспрепятственно варить заготовки у которых большая площадь поперечного разреза. Ниже на рисунке, а – нагрев, б – проковка.

При использовании этой технологией используется 2 кольца – внешнее и внутренне. Они вращаются под конкретным углом, в результате выделяется тепло, которое плавит окончания трубок. При этом дополнительно можно оказывать давление на трубы.

Процесс

В этом пункте мы опишем сам процесс . Во-первых, нужно подготовить металл. Но если вы будете использовать сварку трением, это не занимает основное место так как она никак не влияет на свойства сварного соединения, а все шероховатости потом исправляются.

Поэтому детали можно разрезать дисковой пилой или просто ножницами по металлу.

Не переживайте если возникнут неровности, это можно исправить затиранием или просто сделать процесс нагревания более длительным.

Также можно не обращать внимания на внешние загрязнения метала так как при нагревании ржавчина, следы краски или масла исчезают.

- Для получения качественного шва, нужно правильно установить режим сварки.

- Для настройки режима необходимо учитывать много деталей и так как новичкам сложно устанавливать каждое значение ниже мы приведем оптимальный алгоритм следуя которому вы, по началу сможете задать оптимальные настройки однако что бы понимать суть процесса необходимо будет ознакомиться с регламентом.

- Первый параметр, который выставляется — скорость вращения деталей. Все зависит от используемого металла: к примеру для заготовок из титана это 4 или 5, для деталей из алюминия и меди, или их сплавов хватит 2, а если нужно варить из черного металла то лучший вариант от 2,6 до 3

После этого настраивается удельное давление притирки: благодаря ему можно улучшить и ускорить процесс сварки трением. Стандарта здесь нет, так как все зависит от металла с которым вы будете работать.

Например при сварке трением деталей ил углеродистой стали мы задаем время притирки в пределах 1-3 секунд и выставляем значение в 10 Мегапаскалей. Но все равно напоминаем о важности ознакомления с нормативными документами.

Следующим шагом идет настройка удельного давления нагрева, здесь также все зависит от сплава с которым вы будете работать. Если деталь из низколегированной стали или углеродистой необходимое значение 30-60 Мегапаскалей.

Если же вы будете использовать инструментальную или например жаропрочную стали то значение составляет 60-120 Мегапаскалей, если из алюминия то вполне будет хватать 7-20 Мегапаскалей.

Также нужно помнить о настройки удельного давления проковки. Тут все зависит от пластических свойств выбранного метала. Например для алюминия достаточно 8 – 10 Рн (Мегапаскалей). Рекомендованое время проковки – до 3 секунд

Последний параметр это длительность торможения и длительность нагрева деталей. При установке этого параметра единых стандартов нет, можете пофантазировать и попробовать разные варианты.

Единственное что нужно помнить – длительность торможения должна быть небольшой.

Оснащение

В оснащение могут входить различные компоненты, это зависит от цены набора и сферы внедрения. В обычный набор входит: сварочная машинка, станка, снимающего грат, а еще бота или манипулятора, с его помощью можно смещать заготовки имеющие большие размеры.

- Для настройки оснащения необходимо устанавливать такие параметры: величина болванки, скорость сварки трением и мощность привода шпинделя.

- У опытных сварщиков не возникнет проблем с настройкой большей части этих опций, но при расчете силы привода возникают трудности. Поэтому советуем применять последующую формулу:

- Формула расчета

S — площадь сечения которое необходимо сварить, а N сталая величина значение которой 20 Вт/мм2.

Выводы

Технологии которые мы описали, это простой, однако действенный способ сварки трением. Если их использовать есть возможность повысить продуктивность, улучшить качество соединения, а и работать с разнородными металлами.

Был ли у вас опыт работы с этой технологией? Своим опытом можете поделиться в х.

А также рекомендуем посмотреть с видео, где детально описывается технология сварки трением с перемешиванием алюминиевых сплавов.

Источник: https://prosvarku.info/tehnika-svarki/svarka-treniem

90. Сварка трением. Сущность метода. Параметры процесса. Область применения

Сварка трением

является разновидностью сварки давлением,

при которой механическая энергия,

подводимая к одной из свариваемых

деталей, преобразуется в тепловую, при

этом генерирование тепла происходит

непосредственно в месте будущего

соединения.

Тепло может

выделяться при вращении одной детали

относительно другой, вставки между

деталями, при возвратно-поступательном

движении деталей в плоскости стыка

относительно малыми амплитудами и при

звуковой частоте и т.д. Детали при этом

прижимаются постоянным или возрастающим

во времени давлением Р. Сварка завершается

осадкой и быстрым прекращением вращения.

По мере увеличения

частоты вращения свариваемых заготовок

при наличии сжимающего давления

происходит притирка контактных

поверхностей и разрушение жировых

пленок. Граничное трение уступает место

сухому.

В контакт вступают отдельные

микровыступы, происходит их деформация

и образование ювенильных участков,

между которыми мгновенно формируются

металлические связи и немедленно

разрушаются вследствие относительного

движения поверхностей.

Этот процесс

происходит непрерывно и сопровождается

увеличением фактической площади контакта

и быстрым ростом температуры в стыке.

В зоне стыка появляется тонкий слой

пластифицированного металла, выполняющего как бы роль смазочного материала.

Под

действием сжимающего усилия происходит

вытеснение металла из стыка и сближение

свариваемых поверхностей (осадка).

Контактные поверхности оказываются

подготовленными к образованию сварного

соединения: металл в зоне стыка обладает

низким сопротивлением высокотемпературной

деформации, оксидные пленки утонены,

частично разрушены и удалены в грат,

соединяемые поверхности активированы.

Осадка сопровождается образованием

металлических связей по всей поверхности.

Основными технологическими параметрами

процесса сварки трением являются:

частота (скорость) вращения, удельное

давление в процессе нагрева и проковки,

время нагрева и величина осадки деталей.

Сварка трением

перемешиванием. Процесс сварки при этом

способе происходит следующим образом.

Специальный вращающийся инструмент,

состоящий из утолщенной части — заплечика

и выступающей части — штыря, в месте

стыка вводится с прижимающим усилием

в соприкосновение с поверхностью

зафиксированных на массивной подкладке

соединяемых заготовок.

В результате трения

штыря и заплечика о заготовку выделяется

тепло, которое доводит металл вокруг

инструмента до пластичного состояния.

Штырь при этом внедряется в заготовки,

а заплечик касается их поверхности.

Затем инструменту

сообщают поступательное движение со

скоростью сварки, и материал заготовок,

перемещаясь из зоны нагрева в зону

охлаждения, огибает штырь и образует

соединение.

С помощью сварки

трением в настоящее время изготавливаются

узлы для автомобилей, тракторов, детали

подъемно-транспортных и бурильных

машин: гидравлический поршневой шток,

поршень со штоком, оси катков транспортера;

инструменты.

91. Оборудование и способы резки профильного проката

Отрезные станки

применяются для резки профилей, которые

невозможно резать на ножницах, например

под углом или в случаях, когда необходимо

обеспечить высокую точность резки.

В производстве

деталей сварных конструкций применяются

отрезные станки с дисковыми пилами,

труборезные станки, а также станки с

шлифовальными отрезными кругами.

Источник: https://studfile.net/preview/4288062/page:13/