- Сущность и назначение процесса резания металлов

- Основные способы обработки металлов

- Применяемое оборудование и инструменты для резания

- Конструктивные элементы режущего инструмента

- Основные методы обработки металлов резанием

- Способы обработки металла резанием

- Как происходит процесс

- Применение технологии

- Теория и практика

- Особенности применения станков

- Особенность резки

- Применение токарного станка — основной вид обработки металлов резанием

- Как можно обрабатывать металл

- Повышение стойкости токарного станка

- Фрезерование как технология обработки металлов резанием

- Особенности шлифования

- Обработка металлов резанием по технологии плазменной резки — что это такое

- Ключевые преимущества

- Экономия времени и средств

- Особенности лазерного метода

- Описание

- Преимущества метода

- Газовый способ

- Вывод

- Основы резания металлов на металлорежущих станках

Обработка металлов резанием представляет собой технологическую операцию или комплекс операций над заготовкой с целью получения детали необходимых конфигурации, размеров и параметров.

Обработка резанием выполняется на заготовках из черных и цветных металлов, обладающих определенными физико-механическими свойствами. Для обработки заготовки применяют разные виды резания.

Выбор конкретного зависит от свойств заготовки, конфигурации будущей детали и типа операции, которую необходимо выполнить. Только правильно подобранные способы позволят получить изделие с необходимыми характеристиками.

Сущность и назначение процесса резания металлов

Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами:

- Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа.

- Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей.

- С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла.

Резание металлов – это процесс сложный, он представляет собой последовательное деформирование и разрушение срезаемого материала. Удаляемый слой металла превращается в стружку, при этом принято различать тип стружки:

- сливная (образуется при резании металлов, относящихся к пластичным);

- скалывающаяся (при резании металлов средней твердости);

- надломленная (при обработке металлов, склонных к охрупчиванию).

На вид стружки влияние оказывает не только обрабатываемый металл, но и применяемый инструмент, его геометрия, условия и режим резания, а также квалификация станочника.

Заготовки из металла поступают на обработку резанием с определенной величиной припуска. Он представляет собой тот слой, вернее, его величину, которая будет удалена в процессе совершения операции выбранным методом обработки.

Обычно устанавливается в конструкторской документации. Для снятия совершают установочные и вспомогательные движения рабочим органом металлорежущего станка.

Установочные действия выполняют для закрепления рабочего органа по отношению к металлической заготовке, а с помощью вспомогательных двигают его. Рабочие движения делят на 2 вида: главное и подачи.

Осуществляя первый вид, выполняют снятие стружки, а вторым передвигают инструмент обработки вдоль оси.

Основные способы обработки металлов

Обработку резанием выполняют на машиностроительном оборудовании, где применены такие способы снятия стружки:

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

- Сверлением на станках сверлильного типа. Применяется для получения отверстий сквозных и глухих необходимого диаметра с помощью сверл центровочных, перовых, спиральных и т. д.

- Строганием на станках поперечно-, продольнострогальных, строгально-долбежных и др. типов. При этом применяют резцы изогнутые и прямые.

- Точением на одноименных станках поверхностей цилиндрических, конических, торцевых наружных и внутренних. Заготовка при этом совершает вращательное движение, резец снимает припуск за один или несколько проходов.

- Фрезерованием с помощью фрез. В этом случае заготовка закрепляется на станке неподвижно и может двигаться только в продольном направлении. Рабочий орган совершает вращательное движение.

- Шлифованием на специальном круге, который совершает обороты с определенной скоростью. Таким способом можно получить деталь с необходимой степенью шероховатости и чистоты, которые могут достигать долей миллиметра.

Виды резания разные, технология проведения работ зависит от технологического процесса, а качество – от применяемого инструмента и квалификации станочника. Методы обработки выбираются в зависимости от конструктивных показателей, которые предъявляются к детали. Операции могут выполняться с помощью одного конкретного рабочего органа, а в некоторых случаях понадобится их комбинация.

Применяемое оборудование и инструменты для резания

Как было отмечено, оборудование отличается по типу применяемого металлорежущего инструмента. Выпускается оно в большом ассортименте российскими и зарубежными компаниями, подбирают его в зависимости от вида работ, которые планируют выполнять. Многие из них являются универсальными, т. е. предназначены для выполнения ряда разного типа операций.

При работе на металлорежущих станках используют метчики, сверла, развертки, резцы, долбежки, плашки, инструмент фасонного типа и др. Правильный подбор режущего инструмента имеет значение.

От технических характеристик зависит производительность труда, качество выпускаемой продукции и срок эксплуатации. К рабочей поверхности предъявляются требования, которые включают в себя прочностные свойства, способность не изнашиваться и поддаваться повторной или многократной заточке, выдерживать нагрев.

Инструмент для обработки металлов резанием используют не только компании, выпускающие продукцию разного назначения, но и любители мастерить своими руками.

ПОСМОТРЕТЬ Сверла, метчики и плашки на AliExpress →

Конструктивные элементы режущего инструмента

Инструмент для выполнения резательных операций на машиностроительных станках состоит из рабочей части (в некоторых случаях совмещается с калибрующей) и присоединительной.

Первая часть выполняет режущие операции. Она срезает припуск или выполняет отверстия. Может иметь один или несколько режущих элементов включая разные по назначению и форме. От геометрических характеристик режущей части зависит точность изготовления детали. Указывается в паспортных данных на конкретный вид.

Присоединительная часть рабочего органа может быть цельной, сборной или комбинированной. Это зависит от материала, из которого он изготовлен, и его характеристик. Комбинированные и составные режущие инструменты, как правило, изготавливают с целью понижения стоимости на приобретение.

На видео представлен процесс сверления множества отверстий с автоматической подачей заготовки.

Просим тех, кто режет металл на каком-либо оборудовании, специализированных станках, приспособлениях, поделиться опытом и в х к тексту рассказать о нюансах и приемах работы.

Основные методы обработки металлов резанием

Основные методы обработки металлов резанием.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки.

Та часть металла, которая снимается при обработке, называется припуском.

Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

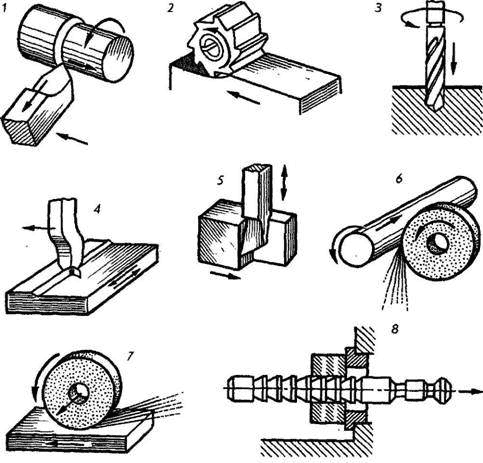

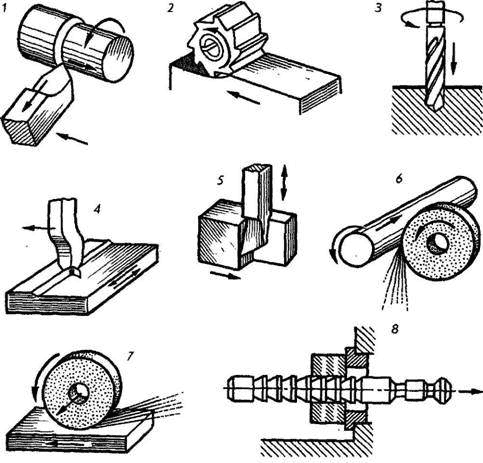

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 2.1).

Точеие — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 2.1, 1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 2.1, 2).

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 2.1, 3).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгальных станках (рис. 2.1, 4).

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 2.1, 5).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис. 2.1. Основные методы обработки металлов резанием

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 2.1, 6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 2.1, 7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис. 2.1, 8).

Абразивные материалы

Абразивная обработка осуществляется твердыми и термостойкими зернами, имеющими острые кромки. В абразивных инструментах (шлифовальных и заточных кругах, брусках и шкурках) зерна находятся в связанном состоянии. Применяется также обработка свободными зернами в виде порошков, суспензий и паст.

К естественным абразивным материалам относятся наждак, корунд и природные алмазы. Однако их применяют сравнительно редко — первые в связи с неоднородностью и недостаточной стабильностью своих свойств, а алмазы — из-за дефицитности и высокой стоимости.

Среди искусственных материалов наибольшее использование нашел электрокорунд, получаемый электродуговой плавкой глинозема. Нормальный электрокорунд, который может быть трех видов и обозначается марками 13А, НА и 15А, содержит 91—96 % кристаллической окиси алюминия А1203. Инструменты из него обычно имеют светло-коричневый цвет.

В электрокорунде белом (23А—25А) всего 1—3 % примесей, благодаря чему выше режущие свойства. Его применяют для чистовой обработки материалов с высокой прочностью на разрыв (сталь, ковкий чугун, мягкая бронза). Разновидность электрокорунда — монокорунд (43А—45А), получаемый в виде отдельных кристаллов или их осколков.

Его используют для окончательного шлифования труднообрабатываемых сталей и сплавов. Для повышения производительности обработки применяют электрокорунды, легированные хромом, титаном, цирконием. Карбид кремния SiC (карборунд) получают сплавлением в электропечах кремнезема, содержащегося в кварцевом песке, с углеродом (коксовым порошком).

Он бывает двух видов: менее качественный черный (53С—55С) и зеленый (63С, 64С), для изготовления которого используют более чистые исходные материалы. J Карбид бора В4С по твердости приближается к алмазу, но обладает еще большей хрупкостью, чем карбид кремния.

Поэтому его обычно применяют в свободном состоянии для доводки различных твердых материалов и сплавов. В качестве абразивных материалов в последнее время широко используют также эльбор и синтетические алмазы, описанные в 8.7.

Чистота обработанной поверхности при абразивной обработке в значительной степени зависит от размеров зерен, которые принято делить на четыре основные группы: шлифзерно, шлиф-порошки, микрошлифпорошки и тонкие микрошлифпорошки.

Зернистость, характеризующая размеры зерен, обозначается для первых двух групп в сотых долях миллиметра и определяется по размеру стороны квадратной ячейки сита в «просвете», через которые не проходят зерна при просеивании. Например, при зернистости 80 зерна задерживаются на сите с ячейками 0,8 х 0,8 мм Важная характеристика абразивных инструментов — твердость, под которой понимают способность связки удерживать абразивные зерна от выкрашивания под действием внешних сил. Чем мягче инструмент, тем легче из него выкрашиваются зерна, прежде всего затупившиеся.

Правка и гибка металла

Правкой называется операция по устранению дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости, коробления, искривления и т. д. Ее сущность заключается в сжатии выпуклого слоя металла и расширении вогнутого Металл подвергается правке как в холодном, так и в нагретом состоянии.

Выбор того или иного способа правки зависит от величины прогиба, размеров и материала изделия. Правка может быть ручной — на стальной или чугунной правильной плите или машинной — на правильных вальцах или прессах. Ручную правку производят специальными молотками с круглым, радиусным или вставным из мягкого металла бойком.

Тонкий листовой металл правят киянкой. При правке металла очень важно правильно выбрать места, по которым следует наносить удары. Силу удара необходимо соизмерять с величиной кривизны металла и уменьшать по мере перехода от наибольшего прогиба к наименьшему.

Для правки полосового металла полосу кладут на плиту и, поддерживая ее левой рукой, правой наносят удары молотком по выпуклым местам. По мере необходимости полосу поворачивают с одной стороны на другую Правку металла круглого сечения с диаметром до 12 мм можно производить также на плите или наковальне.

Если пруток имеет несколько изгибов, то правят сначала крайние, а затем расположенные в середине. По мере выправления изгиба силу ударов уменьшают, заканчивая правку легкими ударами и поворачиванием прутка вокруг оси. Наиболее сложной является правка листового металла. Лист кладут на плиту выпуклостью вверх.

Поддерживая лист левой рукой, правой наносят удары молотком от края листа по направлению к выпуклости. Под действием ударов ровная часть листа будет вытягиваться, а выпуклая — выправляться.

Гибка металловпо приемам работы и характеру рабочего процесса близка к правке. Сущность ее заключается в том, что одна часть заготовки перегибается по отношению к другой на какой-либо заданный угол. Напряжения изгиба должны превышать предел упругости, а деформация заготовки — быть пластической. Только в этом случае заготовка сохранит приданную ей форму после снятия нагрузки.

Гибка металлов применяется для придания заготовке. изогнутой формы согласно чертежу. Ручную гибку производят в тисках с помощью слесарного молотка и различных приспособлений. Последовательность выполнения гибки зависит от размеров контура и материала заготовки. Гибку тонкого листового металла производят киянкой.

При использовании для гибки металлов различных оправок их форма должна соответствовать форме профиля детали с учетом деформации металла. Выполняя гибку заготовки, важно правильно определить ее размеры. Расчет длины заготовки выполняют по чертежу с учетом радиусов всех изгибов.

Для деталей, изгибаемых под прямым углом без закруглений с внутренней стороны, припуск заготовки на изгиб должен составлять от 0,6 до 0,8 толщины металла. При гибке надо учитывать, что после снятия нагрузки угол загиба несколько увеличивается.

Изготовление деталей с очень малыми радиусами изгиба связано с опасностью разрыва наружного слоя заготовки в месте изгиба Гибку труб производят с наполнителем (обычно сухой речной песок) или без него. Это зависит от материала трубы, ее диаметра и радиуса изгиба. Наполнитель предохраняет стенки трубы от образования в местах изгиба складок и морщин (гофров).

Холодную гибку труб с наполнителем выполняют в следующем порядке. Один конец трубы плотно закрывают деревянной пробкой. Через второй наполняют трубу сухим песком. При этом слегка постукивают по трубе молотком чтобы песок уплотнился. После этого второй конец трубы также забивают пробкой. Намечают мелом место изгиба и устанавливают трубу в приспособление (рис. 68).

Если труба сварная, то шов должен находиться сбоку изгиба. Берут трубу за длинный конец и осторожно сгибают на заданный угол. После проверки полученного угла шаблоном или по образцу вынимают трубу из приспособления, выбивают пробки и высыпают песок. Горячую гибку труб выполняют, как правило, с наполнителем.

Труба также заполняется песком, но в пробках делают небольшие отверстия для выхода газов, образующихся при нагревании трубы. Нагревают место изгиба паяльной лампой или газовой горелкой до температуры 850—900 °С и сгибают в приспособлении до заданного угла. Длина нагреваемого участка при изгибе под углом 90° должна быть равной шести диаметрам трубы, при угле 60° — четырем, а при угле 45° — трем диаметрам трубы. Закончив гибку, трубу охлаждают водой, выбивают пробки и освобождают ее от песка.

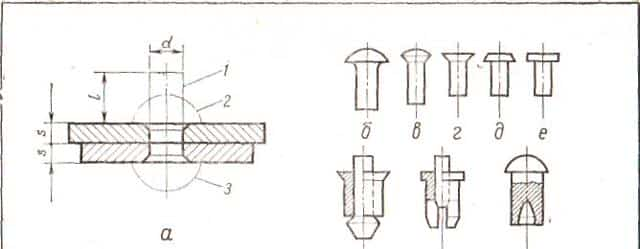

25. Клепка металла (типы заклепок, виды швов)

Клепкойназывается процесс соединения нескольких деталей (обычно из листового материала) при помощи заклепок. Заклепочные соединения применяют при изготовлении различных металлических конструкций. Широкое распространение они имеют в самолетостроении, судостроении и других отраслях производств

Рис. 87. Основные типы заклепок:

а — заклепочное соединение (/ — стержень заклепки; 2 — замыкающая головка; S — закладная головка); б — заклепка с полукруглой головкой; в — заклепка с полупотайной головкой; г — заклепка с потайной головкой; д — заклепка с плоскоконической головкой; е — заклепка с плоской головкой; ж — заклепка с сердечником; э » заклепка с сердечником повышенной прочности; и ■— взрывная заклепка.

Заклепка (рис. 87, а) состоит из стержня и закладной головки. Замыкающую головку образуют непосредственно при клепке. Головки заклепок бывают полукруглые, потайные, полупотайные и плоские (рис. 87, б—е). Изготовляют заклепки из стали, цветных металлов и сплавов. Разделяют клепки на холодную, т.

е. выполняемую без нагрева заклепок, и горячую — с нагревом стальных заклепок до 1000 — 1100 °С. В практике занятий в учебных мастерских используют обычно холодную клепку с применением заклепок диаметром не свыше 8 мм. Диаметр отверстия под заклепку делают несколько больше, чем диаметр самой заклепки.

Длину заклепки выбирают такой, чтобы ее свободный конец (выходящий за край отверстия) составлял 1,25—1,5 диаметра стержня и можно было образовать полукруглую головку. Для образования потайной головки эта величина должна составлять 0,8—1,2 диаметра стержня. Место соединения деталей заклепками называют заклепочным швом.

Заклепочные швы подразделяют на прочные (выдерживающие большие нагрузки), плотные (герметичные) и прочноплотные (рассчитанные на одновременное действие больших механических нагрузок и высоких давлений). Швы могут быть однорядными (заклепки расположены в один ряд) и многорядными.

Расстояние между центрами заклепок называют шагом заклепочного шва.

Основные методы обработки металлов резанием.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки.

Та часть металла, которая снимается при обработке, называется припуском.

Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 2.1).

Точеие — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 2.1, 1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 2.1, 2).

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 2.1, 3).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгальных станках (рис. 2.1, 4).

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 2.1, 5).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис. 2.1. Основные методы обработки металлов резанием

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 2.1, 6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 2.1, 7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис. 2.1, 8).

Способы обработки металла резанием

06Дек

Содержание статьи

Все виды металлообработки делятся на категории по типу воздействия на материал. Одним из самых распространенных способов обработки металла является резание. В статье подробно расскажем о процедуре и подвидах.

Как происходит процесс

Суть операции заключается в снятии верхнего слоя с заготовки посредством режущего инструмента. Глубина среза определяется целью. Основная задача — придание стали нужной формы.

Нет универсального прибора, который может справиться с любым изделием, поскольку каждое имеет различные линии, размеры. Вместе с разнообразием деталей производят и большое количество станков.

Также есть много технологий, которые производят обработку материалов резанием, к ним относят:

- точение — для цилиндрических стальных элементов;

- сверление — для образования сквозных и глухих отверстий;

- фрезерование — для работы с плоскими и фасонными поверхностями;

- строгание — для снятия верхнего слоя;

- долбление — для формирования пазов и канавок, зубьев;

- шлифование — для достижения нужной степени шероховатости.

Это неполный перечень, но наиболее популярные установки. Следует отметить, что оборудование имеет разную степень универсальности и автоматизации.

Применение технологии

Раскрой стальных конструкций производится посредством металлообработки резанием в крупных цехах, а также в домашних условиях.

На производстве такое металлообрабатывающее оборудование стоит фактически на каждом заводе, где ведется работа с металлическими конструкциями — от создания самых крупных многотонных деталей до микроскопических электронных плат.

Все сферы машиностроения (авиастроение, судостроение, автомобилестроение и пр.), а также изготовление продукции массового потребления (бытовая техника, мебель с металлическими элементами) применяют технологию резания.

Теория и практика

Теоретические труды по металлообработке начали появляться в 19 веке вместе с первыми аппаратами. Основная задача науки — увеличение скорости обработки при сохранении статичности и стойкости резца, а также:

- поиск и развитие альтернативных методов (это плазменная, газовая, лазерная резка);

- минимизация возникновения тепла при трении;

- способы охлаждения конструкции.

Научные разработки тесно связаны с результатами исследований по материаловедению, поскольку основным направление этой науки является изучение физических и химических характеристик сплавом — их прочность, твердость, температура пластичности и пр.

Особенности применения станков

Несмотря на одинаковую суть процесса — механическое снятие верхнего слоя, сама процедура может производиться по-разному. Основное отличие заключается в двух параметрах:

- как происходит подача — движется заготовка или нет, например, в токарном станке она вращается;

- как двигается инструмент и его особенности.

Основой для остальных режущих кромок является резец. Он наиболее универсален и может производить многие операции, остальные изделия — его модификации.

Заготовка устанавливается в специальных зажимах на станок, закрепляется в шпинделях. Затем в суппорте зажимается инструмент — фреза, сверло, резец, шлифовальный диск и пр.

Весь инструментарий подбирается в зависимости от твердости металла и его качеств.

Особенность резки

Вне зависимости от основного используемого метода обработки металлов резанием, проявляется закономерность — около 20% от материала становится излишком, стружкой. Фактически все классические процедуры отвечают данному требования, кроме, пожалуй, шлифования.

Но шлифовка — это часто финишная металлообработка, до которой также производилось точение или фрезеровка. Это экономически невыгодно, но поделать ничего нельзя.

Однако современные станки, работающие по принципу лазерной или плазменной резки, производят настолько точный срез, а также тонкую распиловку, что количество отходов становится минимальным. Это общее замечание, а теперь перейдем к частностям.

Применение токарного станка — основной вид обработки металлов резанием

Оборудование устроено так. Есть станина — это крепкое основание, которое монтируется на фундаменте, чтобы выдержало вес самой установки вместе с обрабатываемым материалом. По бокам — передняя и задняя бабка.

Одна просто играет роль держателя, а вторая содержит внутри себя движок и передает вращательное движение через шпиндели заготовке. Она, в свою очередь, вращается с выбранной оператором скоростью. Установка может быть горизонтальной (чаще) и вертикальной.

Вторая подача идет на суппорт, в котором зажат резец. С помощью ручки и колеса управления резчик передвигает инструмент для обработки резанием. Есть станки с ЧПУ.

На них высокая степень автоматизации — вплоть до установки заготовки и снятия детали, а также выполнение дополнительных функций — стружкоотведение и подача смазочно-охлаждающей жидкости. Работать можно с цилиндрами и конусами — полыми и сплошными.

Как можно обрабатывать металл

Преимуществом данного метода является то, что при воздействии резца подвергается изменениям только верхний слой, но сама структура не меняется, не деформируется, не нарушаются прежние прочностные и иные качества стали. Это выгодно по сравнению с любой термообработкой или химической управляемой реакцией, а тем более сравнив с обработкой давлением. Посмотрим видео с перечислением основных способов:

Повышение стойкости токарного станка

При контакте одного металла с другим естественным образом происходит быстрое стачивание инструмента, а основное условие работы — это поддержание высокой степени заточки режущей кромки. В ходе решения данной проблемы инженеры рассматривали, какой материал лучше и дольше будет эксплуатироваться во время точения.

Изначально применялась классическая инструментальная сталь с высоким количеством углерода. Она очень прочная, но все же не удовлетворяла высоким потребностям разработчиков. Затем химический состав сплава изменили. добавив вольфрам.

Элемент привел к повышенной твердости, а вместе с тем стало возможным проводить процедуру металлообработки быстрее, поэтому такое оборудование назвали быстрорежущим. Но и данная скорость не удовлетворяла инженеров. Теперь используют совершенные сплавы с максимальной стойкостью к повышенным температурам.

Они выдерживают температурный нагрев до 100 градусов, поэтому не деформируются в процессе работы. Как мы знаем, чем выше скорость. тем сильнее нагрев, поэтому данные материалы помогли решить вопрос о скоростном режиме.

Фрезерование как технология обработки металлов резанием

Фреза — более универсальный вариант резца. Этот инструмент вытесняет и строгание, на заводах более не устанавливают строгальные станки, поскольку фрезерный позволяет производить множество операций.

Заготовка располагается вертикально или горизонтально, в зависимости от конструктивных особенностей оборудования. Затем деталь приходит в движение, подача — продольная, фреза начинает вращаться.

Взаимодействие двух одновременных подач и возможность работать в нескольких плоскостях и системах координат способствует тому, что можно добиться разнообразных форм и работать со сталью даже в труднодоступных местах.

Особенности шлифования

Задача шлифовального оборудования — снятие тонкого верхнего слоя с целью устранения видимых дефектов, выравнивания поверхности и вреза и достижение необходимой степени шероховатости. Станок оснащен абразивным диском. Это основной инструмент шлифовки.

Поверхность и торцевая часть обмазаны специальным составом, который удерживает мелкие частицы абразива. Зерна могут быть разной фракции, они расположены симметрично и повернуты разными углами, режущими кромками, чтобы производить частичное снятие стружки.

Обработка металлов резанием по технологии плазменной резки — что это такое

Во время процесса электродуга, как при сварке, возникает между электродом (или металлической поверхностью) и соплом. В плазмотрон поступает струя сжатого воздуха под высоким давлением. Здесь происходит моментальный нагрев от 8 000 градусов и более, до 30 тыс.

Кислород ионизируется, поскольку проходит через электрическую дугу. Получается, что образуется плазма, то есть раскаленная струя воздуха под высоким давлением, обладающая зарядом. Проходя через сопло, поток развивает невероятную скорость — около 3 метров в секунду.

Под воздействием плазмореза металл просто начинает плавиться, а кислород выдувает расплавленные капли.

Ключевые преимущества

К достоинствам следует отнести:

- высокая обрабатываемость металлов резанием — можно использовать любые, даже тугоплавкие и прочные материалы;

- большая скорость;

- любое направление сопла, возможность художественной резки;

- максимальная толщина стали;

- хорошее качество кромки;

- экологическая чистота, малый выброс веществ в атмосферу;

- безопасность, поскольку нет взрывоопасных баллонов.

Экономия времени и средств

Так как срез получается чистым, а количество отходов минимальное, то получается сэкономить бюджет, ведь не требуется финишная обработка. Дополнительное преимущество — короткий срок выполнения операции и возможность установки ЧПУ. Это позволяет сократить длительность работы оператора.

Особенности лазерного метода

Еще один инновационный способ, который получил широкое распространение. Одно из достоинств — возможность работы не только с металлами, но и с деревом, пластмассой.

Описание

Лазерное излучение точечно нагревает сталь, она начинает плавиться, а затем испаряться. В зону работы подается газ (чаще всего кислород), который помогает избавиться от остатков, а также охлаждает область. Из-за высоких энергетических затрат способ используется только с тонколистовыми изделиями.

Преимущества метода

К достоинствам следует отнести:

- Нет механического контакта, поэтому минимизирован риск деформации даже самых хрупких деталей.

- Толщина обрабатываемого листа — от 0,2 до 300 мм в зависимости от материала.

- Высокая скорость.

- Небольшое количество отходов.

- Чистый срез.

- Максимальная точность.

Газовый способ

Второе название — кислородная резка. Струя газа воздействует на уже разогретую до 1100 градусов заготовку. Под воздействием кислорода происходит процесс горения. А сам поток выдувает остатки сплава. Необходимо отметить, что при взаимодействии происходит окисление крайнего среза, поэтому необходима последующая шлифовка.

Вывод

В статье мы рассказали про основы обработки металлов резанием. Способов множество, но технология остается прежней и используется повсеместно. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования.

У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами.

Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования.

Основы резания металлов на металлорежущих станках

Обработка металлов резанием — это процесс срезания режущим инструментом с поверхностей заготовки слоя металла в виде стружки для получения детали необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей.

Заготовками для механических цехов служат прокат (круглый, квадратный, полосовой, трубы ит.д.), поковки, штамповки и отливки. Заготовки, поступающие в механические цехи, имеют припуск на обработку резанием.

Припуск зависит от ряда факторов: размеров, формы и конструктивных особенностей изготовляемой детали, вида заготовки, масштабов производства (количества изготовляемых деталей) и др.

Припуск на сторону для штамповок составляет 1,5—7 мм, для поковок 2,5—20 мм, для отливок (в земляные формы) — 3—30 мм.

К основным методам обработки металлов резанием относятся точение (рис. 6.1, а), сверление (рис. 6.1, б), фрезерование (рис. 6.1, в), строгание (рис. 6.1, г) и шлифование (рис. 6.1, д).

Из перечисленных методов наиболее распространен и изучен в теории резания металлов метод точения, который имеет много общего со всеми другими методами механической обработки металлов, поэтому правильное понимание этого процесса облегчает изучение всех других методов обработки резанием.

Чтобы срезать с заготовки слой металла, необходимо сообщить режущему инструменту и заготовке относительные движения. Инструмент и заготовку устанавливают и закрепляют в рабочих органах станков, обеспечивающих эти относительные движения: в шпинделе, на столе, в револьверной головке и т.д.

Движения рабочих органов станков делят на движения резания, установочные и вспомогательные. Движениями резания называют движения, которые обеспечивают срезание с заготовки слоя металла или вызывают изменение состояния обработанной поверхности заготовки. К ним относят главное движение и движение подачи.

За главное движение принимают то движение, которое определяет скорость деформирования и отделения стружки. За движение подачи принимают то движение, которое обеспечивает непрерывность врезания режущей кромки инструмента в материал заготовки.

Эти движения могут быть непрерывными или прерывистыми, а по своему характеру вращательными, поступательными, возвратно-поступательными и т.д. Скорость главного движения обозначают v, скорость подачи vs.

Рис. 6.1. Основные методы обработки материалов резанием: а — точение; б — сверление; в — фрезерование; г — строгание; д — шлифование; / — главное движение; II — движение подачи

Установочными называют движения, обеспечивающие взаимное расположение инструмента и заготовки для срезания с нее определенного слоя материала.

К вспомогательным движениям относят транспортирование заготовки, закрепление заготовок и инструмента, быстрые перемещения рабочих органов станка на холостом ходу, переключение скоростей резания и подачи и т.п.

При токарной обработке (см. рис. 6.1, а) главное движение резания I — вращение обрабатываемой детали, движение подачи II— движение резца. При сверлении (см. рис. 6.

1,6) главное движение /— вращение сверла; движение подачи II— перемещение сверла в осевом направлении. При фрезеровании (см. рис. 6.1, в) главное движение / определяется вращением фрезы, а движение II — движением подачи. При строгании (см. рис. 6.

1, г) главное движение I — перемещение резца относительно детали или детали относительно резца, что физически равноценно; движение подачи II — перемещение обрабатываемой детали на двойной ход резца в направлении, перпендикулярном главному движению. При шлифовании (см. рис. 6.

1, д) главное движение I— вращение круга; движение подачи II— продольное или поперечное перемещение детали.

Скорость главного движения по величине значительно больше скорости подачи. Вспомогательные движения — установочные перемещения суппортов, задней бабки, поворот резцедержателя, перемещение траверсы и др.

При обработке резанием на детали различают поверхности (рис. 6.2):

- о обрабатываемую /, с которой снимается стружка;

- о обработанную 3, полученную после снятия стружки;

- О поверхность резания 2, образуемую режущей кромкой резца в результате движений резания и являющуюся переходной между обработанной и обрабатываемой поверхностями.

- Углы режущих инструментов наиболее часто определяют в статической системе координат с началом в точке режущей кромки резца, ориентированной по направлению скорости главного движения резания. Для этого устанавливают исходные плоскости:

- 0 основную 4, проведенную через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения ц;

- О плоскость резания 5, касательную режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости;

о рабочую 6, в которой расположены направления скоростей главного движения v и движения подачи vs (рис. 6.2).

Скорость результирующего движения резания обозначена ve. При установке резца по центру детали основная плоскость параллельна плоскости основания резца 7.

Рис. 6.2. Поверхности и плоскости при обработке резцом: поверхности: 1 — обрабатываемая; 2 — резания; 3 — обработанная; плоскости: 4 — основная; 5 — резания; 6 — рабочая;

7 — основания резца

Пространственную конструктивную форму любой детали определяет сочетание поверхностей. Для облегчения обработки заготовки конструктор стремится использовать преимущественно такие геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые.

Любая геометрическая поверхность представляет собой совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии — направляющей.

Например, для образования круговой цилиндрической поверхности необходимо прямую линию (образующую) перемещать по окружности (направляющей).

При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев являются воображаемыми.

Они воспроизводятся во времени комбинацией движений заготовки и инструмента, скорости которых строго согласованы. Движения резания являются также формообразующими движениями.

Механическая обработка заготовок деталей машин реализует в основном четыре метода формообразования поверхностей.

Получение поверхностей по методу копирования (рис. 6.3, а) состоит в том, что режущая кромка инструмента — это реальная образующая 7, форма которой совпадает или обратна той, которая служит образующей линией поверхности детали.

Направляющая линия 2 воспроизводится во времени вращением заготовки. Главное движение здесь является формообразующим. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера.

Метод копирования широко используют при обработке фасонных поверхностей деталей на металлорежущих станках.

Рис. 6.3. Методы формообразования поверхностей:

а — копирования; б — следов; в — касания; г — обкатки; подачи: Sn — поперечная; 5пр — продольная; 5кр — круговая

Образование поверхностей по методу следов (рис. 6.3, б) состоит в том, что образующая 7 является траекторией движения точки (вершины) режущей кромки инструмента, а направляющая 2 — траекторией движения точки заготовки. Здесь движения резания формообразующие. Этот метод формообразования поверхностей деталей распространен наиболее широко.

Образование поверхностей по методу касания (рис. 6.3, в) состоит в том, что образующей 7 является режущая кромка инструмента, а направляющая 2 поверхности служит касательной к ряду геометрических вспомогательных линий — траекториям точек режущей кромки инструмента. Здесь формообразующим выступает только движение подачи.

Образование поверхностей по методу обкатки (огибания) (рис. 6.3, г) заключается в том, что направляющая 2воспроиз-

водится вращением заготовки.

Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки вследствие согласования между собой движения резания и движения подачи.

Скорости этих движений согласуются так, что за время прохождения круглым резцом расстояния / резец делает один полный оборот относительно своей оси вращения. Здесь все три движения являются формообразующими.