- Глубина резания

- Подача

- Скорость резания

- Пример

- Большая Рнциклопедия Нефти Рё Газа

- Движения в металлорежущих станках

- 1. Основные движения в станках (движения резания, движения подачи)

- Движение резания

- Движение подачи

- 1. Вспомогательные движения

- 3. Взаимосвязанные движения

- Движения для осуществления процесса резания

- Вспомогательные движения

- Характеристика режимов резания

- Инструмент для точения: классификация

- Схема расчета режимов

- Виды формообразующих движений [ править | править код ]

- Основные движения [ править | править код ]

- Вспомогательные движения [ править | править код ]

- Основные сведения о процессе резания металлов

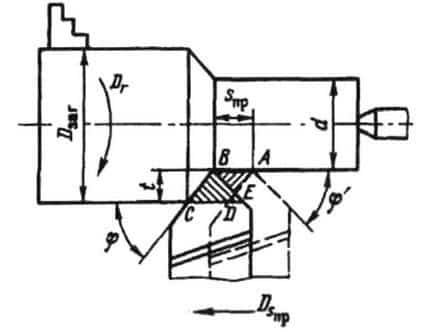

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Глубина резания

t – глубина резания, величина снимаемого слоя металла, измеряемая перпендикулярно к обработанной поверхности и снимаемая за один проход режущего инструмента:

- , мм;

- где Dзаг – диаметр обрабатываемой поверхности, мм;

- d – диаметр обработанной поверхности, мм;

Глубина резания t принимается обычно равной припуску. При чистовом проходе t должна быть не более 1…2 мм.

Рисунок 4.1 – Элементы резания и геометрия срезаемого слоя

Подача

Подача S – величина (путь) перемещения режущей кромки за один оборот обрабатываемой заготовки, либо за один ход заготовки или инструмента в направлении движения подачи, мм/об, мм/дв.ход.

Подачу назначают из условия обеспечения требуемой шероховатости обрабатываемой поверхности. Обычно работают на Sпр = (0,20…0,25) мм/об. Высокая чистота получается при работе на Sпр = 0,03…0,05 мм/об.

- Эти параметры элементы режима резания t и S непосредственно влияют на размеры снимаемой стружки, так:

- а – толщина срезаемого слоя, расстояние между двумя последовательными положениями главной режущей кромки за один оборот заготовки определяется а = S · sinφ;

- в – ширина срезаемого слоя, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания: в=t/sinφ.

- Заштрихованная площадь называется площадью поперечного сечения срезаемого слоя F:

- F = t · S = a · b, мм2.

Скорость резания

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

- , м/мин, м/с,

- n – число оборотов заготовки/мин.

- Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

- V = Lm(К=1)/1000,

- где L – расчетная длина хода инструмента;

m – число двойных ходов инструмента в мин;

К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза.

Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки.

При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость – один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

- Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

- На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

- По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава ВК8

- , м/мин;

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава Р18

- , м/мин.

- Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

- Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

- По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

- Расчетная частота вращения шпинделя, пр (для Vт = 120 м/мин):

- мин–1.

- На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

- Машинное время обработки определяется по формуле

- мин,

- где l – длина заготовки, мм;

- l2 – длина перебега, по нормативным таблицам: для глубины резания

- мм, l2 = 2 мм,

- где d – диаметр, обработанной поверхности;

- l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

кВт.

Необходимая мощность электродвигателя для выполнения заданного режима обработки

- кВт,

- где η – коэффициент полезного действия (кпд), равный 0,75.

- Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

- где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

- В целом штучное время состоит

- Тшт = То + Тв + Тоб + Тп,

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

Геометрия инструмента >

Теория по ТКМ >

Большая Рнциклопедия Нефти Рё Газа

Cтраница 2

| Углы резца в процессе резания. [16] |

Подобное же влияние на действительное значение заднего угла оказывает подача при поперечном точении и при отрезке.

При вращении заготовки и поступательном движении резца точки режущей кромки описывают архимедову спираль, касательная к которой будет действительной плоскостью резания АА. [17]

При сверлении, как и во всяком процессе пезания, необходимо относительное движение заготовки и режущего инструмента.

Если для процесса резания при точении требуется вращение детали и поступательное движение резца, то для процесса резания при сверлении на сверлильных станках необходимо вращательное движение сверла с одновременным поступательным движением его вдоль оси. [18]

При сверлении, как и во всяком процессе резания, необходимо относительное движение заготовки и режущего инструмента.

Если для процесса резания при точении требуется вращение детали и поступательное движение резца, то для процесса резания при сверлении на сверлильных станках необходимо вращательное движение сверла с одновременным поступательным движением его вдоль оси. [19]

В процессе резания углы у и а резца меняются.

Рто можно объяснить тем, что меняется положение плоскости резания РІ пространстве вследствие вращения заготовки Рё поступательного движения резца.

В этом случае реальной поверхностью резания, к которой касательна плоскость резания, будет винтовая поверхность.

При работе с большими подачами и при нарезании резьбы резцом изменение углов у и а будет существенным, что следует учитывать при изготовлении резцов, внося коррекцию в значение этих углов. [20]

Цилиндрическая винтовая линия может рассматриваться как траектория движения точки, равномерно вращающейся вокруг оси и одновременно перемещающейся в направлении этой оси.

Р’ РІРёРґРµ цилиндрической винтовой линии остается след острия резца РЅР° поверхности равномерно вращающегося цилиндрического стержня РїСЂРё одновременном поступательном движении резца вдоль РѕСЃРё цилиндра. Р—Р° РѕРґРёРЅ РѕР±РѕСЂРѕС‚ цилиндра образуется РѕРґРёРЅ виток или РѕР±РѕСЂРѕС‚ винтовой линии. Винтовая линия СЃ РґРІСѓРјСЏ витками Рђ Рђ РђР·, оставленная концом резца РЅР° цилиндрической заготовке, показана РЅР° СЂРёСЃ. 7.16. Расстояние Р , РїСЂРѕС…РѕРґРёРјРѕРµ точкой вдоль РѕСЃРё Р·Р° РѕРґРёРЅ РѕР±РѕСЂРѕС‚, называют шагом винтовой линии, расстояние РѕС‚ точки РґРѕ РѕСЃРё вращения — радиусом винтовой линии. [21]

В процессе резания углы резца у и а также изменяются.

Рто объясняется тем, что изменяется положение плоскости резания РІ пространстве РёР·-Р·Р° наличия РґРІСѓС… движений: вращения заготовки Рё поступательного движения резца. [23]

Образование линии Р·СѓР±Р° осуществляется сочетанием связанных между СЃРѕР±РѕР№ следующих движений: возвратно-поступательного движения резца, РєСЂСѓРіРѕРІРѕРіРѕ качательного движения резца Рё непрерывного вращения заготовки. Параллельно СЃ качательным движением резца РїРѕ РєСЂСѓРіСѓ люлька станка СЃ резцом получает дополнительное движение вращения для модификации синусоидальной линии Р·СѓР±Р°, получающейся РІ результате сочетания неравномерной скорости поступательного движения резца Рё непрерывного вращения заготовки. Необходимое для модификации качание люлька получает через эксцентриковый механизм, перемещающий червяк люльки РІ осевом направлении. Рксцентриковый механизм гарантирует получение РЅР° станке линии Р·СѓР±Р° разной РєСЂРёРІРёР·РЅС‹, вплоть РґРѕ РїСЂСЏРјРѕР№ линии. [24]

I, предназначенного для изменения направления подачи; гитары II со сменными зубчатыми колесами, которая дает возможность совместно с коробкой подач получать различные подачи ( крупные и мелкие); коробки подач III; ходового винта 1; кодового вала 2; фартука IV, в котором расположены механизмы, превращающие вращательное движение ходового вала и ходового винта в поступательное движение резца. [25]

Любой режущий инструмент снимает стружку только в том случае, если его режущая кромка перемещается относительно обрабатываемой заготовки.

Обычно относительное движение режущей кромки получается в результате сложения абсолютных движений инструмента и заготовки.

Например, РїСЂРё обтачивании резцом какой-либо цилиндрической поверхности РЅР° токарном станке РїСЂРѕРёСЃС…РѕРґРёС‚ РґРІР° движения: первое — вращательное движение заготовки РІРѕРєСЂСѓРі своей РѕСЃРё Рё второе — поступательное движение резца вдоль РѕСЃРё; траектория перемещения режущей, РєСЂРѕРјРєРё относительно детали представляет СЃРѕР±РѕР№ винтовую линию. Если рассмотрим движения, осуществляемые РІ различных металлорежущих станках, то СѓРІРёРґРёРј, что эти движения складываются РёР· поступательных прямолинейных Рё вращательных движений. [26]

Технологические команды ( направление и скорость подачи, скорость вращения планшайбы) передаются из блока памяти в схему электропривода станка, а величина перемещения резца вводится в двоичном коде в электронный триггерный двоичный счетчик, включенный по схеме вычитания. Счетчик предназначен для отсчета перемещения, пройденного резцом, и для выдачи команд торможения и останова в схему электропривода после прохождения заданного пути. На вход счетчика поступают импульсные напряжения из цепи обратной связи по перемещению. Обратная связь в системе осуществляется с помощью двух аналогичных датчиков, преобразующих поступательное движение резца ( вертикальное или горизонтальное) в импульсы напряжения. Цена импульса для обоих датчиков обратной связи равна 0 02 мм перемещения ползуна или суппорта. [27]

| Схема работы токарного резца. [28] |

Режущие инструменты должны иметь необходимую геометрию.

Кроме того, от него требуются высокая прочность на изгиб как при комнатной температуре, так и при температурах порядка сотен градусов.

Рто необходимо для сохранения функциональной способности резцов РїСЂРё строгании.

В качестве материалов для резцов используют нелегированные и легированные инструментальные стали, высоколегированные, быстрорежущие стали, твердые сплавы ( особенно металлокерами-ческие), режущую керамику ( твердые керамические материалы на основе глинозема) и алмазы. При поступательном движении резца относительно заготовки от нее отделяются частицы вещества, расположенные выше режущей кромки резца. [29]

Страницы: 1 2

Движения в металлорежущих станках

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

1. Основные движения в станках (движения резания, движения подачи)

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движении. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи.

Движение резания

Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки. Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно. Движение резания всегда осуществляется от механического привода.

Движение подачи

Движение подачи обеспечивает непрерывность процесса снятия стружки. Движение подачи также может сообщаться инструменту, детали или тому и другому одновременно.

У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода.

Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений.

1. Вспомогательные движения

Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

- Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод.

- Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

- Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка.

- В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

3. Взаимосвязанные движения

В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностей детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в общем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов.

Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей.

Движение обкатки иногда имеет кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на зубофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косозубых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи.

Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-вннторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания.

Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ.

Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями.

- Рубикон ООО

- Полезные ссылки по теме — Дополнительная информация

Движения для осуществления процесса резания

Если мы посмотрим на рисунок который приведен выше то увидим, что главное движение при токарной обработке тел вращения на токарном станке совершает именно заготовка. Она может вращаться как по часовой стрелке так и против. В основном как видим вращение направленно на резец, так как это обеспечивает срезание поверхностного слоя с заготовки и образования стружки.

p, blockquote 5,0,1,0,0 –>

Вращение заготовке придает шпиндель токарного станка и диапазон оборотов шпинделя (n) достаточно большой и может регулироваться в зависимости от диаметра детали ее материала и применяемого режущего инструмента. При точении в основном это токарные резцы различных видов и назначения.

- p, blockquote 6,0,0,0,0 –>

- Скорость резания при токарной обработке рассчитывается по формуле:

- p, blockquote 7,0,0,0,0 –>

- p, blockquote 8,0,0,0,0 –>

- p, blockquote 9,0,0,0,0 –>

- V — это само главное движение именуемое скорость резани.

- p, blockquote 10,1,0,0,0 –>

- П — это постоянная константа которая равняется 3,14

- p, blockquote 11,0,0,0,0 –>

- D — диаметр обрабатываемой детали (заготовки).

- p, blockquote 12,0,0,0,0 –>

- n — число оборотов шпинделя станка и зажатой в нем детали.

- p, blockquote 13,0,0,0,0 –>

Вспомогательные движения

Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

- Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод.

- Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

- Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка.

Фальцепрокатные станки- Особенности и сфера применения

В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

Характеристика режимов резания

Необходимые технологические параметры, используемые при токарной обработке металлов, берут свое начало в теории резания. Основные ее положения применяются конструкторами при проектировании режущих инструментов, металлорежущих станков и приспособлений.

Требуемые режимы обработки точением можно получить двумя способами. В первом случае режимы назначаются, для чего используются табличные данные. Данные регистрировались на протяжении длительного времени на разных этапах обработки различным инструментом.

Читать также: Устройство рулетки измерительной внутри

Во втором случае режимы резания рассчитываются по эмпирическим формулам. Этот способ называется аналитическим методом. Считается, что аналитический метод дает более точные результаты в отличие от назначенных параметров.

На сегодняшний день разработчики программного обеспечения предлагают множество программ для расчета режимов обработки. Достаточно ввести в поля известные данные и программа самостоятельно выполнит расчеты и выдаст результат. Это значительно упрощает работу и снижает ее продолжительность.

Для изготовления детали с заданными размерами и необходимой чистотой поверхности необходим чертеж. На его основе разрабатывается технологический процесс обработки с подбором необходимого оборудования и инструмента.

Инструмент для точения: классификация

От качества и надежности токарных резцов в значительной степени зависит точность получаемых размеров и производительность обработки. Они должны обеспечивать:

- получение требуемой формы;

- размеры;

- качество поверхности;

- наибольшую производительность при минимальных силовых, а следовательно, энергетических затратах;

- технологичность в изготовлении;

- возможность восстановления режущих свойств;

- минимальный расход дорогостоящих инструментальных материалов.

Классифицировать токарные резцы можно по способу обработки:

- проходные;

- подрезные;

- отрезные;

- прорезные;

- галтельные;

- резьбовые;

- фасонные;

- расточные.

По материалу режущей части выделяют:

- инструментальные;

- быстрорежущие;

- твердосплавные:

- однокарбидные (вольфрамовые);

- двухкарбидные (титановольфрамовые);

- трехкарбидные (титанотанталовольфрамовые);

- минералокерамические;

- алмазы.

По конструктивному исполнению токарные резцы бывают:Выбор типа токарного резца зависит от типа обрабатываемой поверхности (наружная, внутренняя), твердости материала заготовки, типа обработки (черновая, получистовая, чистовая), геометрических параметров и материала режущей части, державки.

Схема расчета режимов

Расчет режимов резания при точении наружной цилиндрической поверхности по обыкновению ведут с определения удаляемого слоя. Глубина резания – это срезаемый слой металла за один рабочий проход. Определяется по формуле:

где D 1 – исходный размер, D 2 – получаемый размер.

Сварочная горелка полуавтомата своими руками

Расчет глубины резания начинается после определения типа обработки. Черновым точением удаляется 60% припуска, свыше 2 мм. Получистовым точением удаляется 30% 1- 1,5 мм. А оставшиеся 10% 0,4- 0,8 мм остаются на чистовую обработку.

Подача – это расстояние, которое проходит инструмент за один оборот обрабатываемой заготовки. Для увеличения производительности подачи подбираются максимальными исходя из:

На машиностроительных предприятиях подачи назначаются из таблиц. Так, для чернового точения твердых материалов подача не превышает 1,5 мм/об, а для мягких материалов не более 2,4 мм/об. Для получистового точения подача не превышает 1,0 мм/об.

От чистового точения во многом зависит шероховатость поверхности, поэтому максимальным значением будет S max = 0.25 мм/об. При обработке изделий с ударными нагрузками назначенное значение подачи умножается на понижающий коэффициент 0,85.

- Скорость резания при токарной обработке вычисляется по формуле:

- где Сv – коэффициент, применяемый к обрабатываемому материалу заготовки и инструменту, 1 (x), 2 (y), 3 (m) – показатели степеней, Т – стойкость инструмента, Kv – поправочный коэффициент резания.

- Kv зависит от:

- качества обрабатываемого материала;

- материала режущей пластины инструмента;

- поверхностного слоя заготовки.

После получения расчетного значения скорости резания определяется число оборотов шпинделя станка по формуле: n = (1000· V)/(π· D)

Полученное значение количества оборотов необходимо подобрать из стандартного ряда для станка, на котором производится обработка. Оно не должно отличаться от станочной сетки больше, чем на 5%. После чего производится уточнение скорости резания.

- Далее, определяется эффективная мощность резания по формуле:

- N э = (Pz · V)/(1020 · 60)

- где Pz – тангенциальная сила резания, максимальная нагрузка при точении.

- После определения необходимой мощности рассчитывается потребная мощность станка:

- где µ – КПД станка, закладывается заводом-изготовителем.

Итоговое значение мощности должно быть меньше мощности электродвигателя главного движения. Это означает, что принятые и рассчитанные значения верны. В противном случае подачу и глубину резания необходимо уменьшить или подбирать станок необходимой мощности.

Виды формообразующих движений [ править | править код ]

У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями

. Их классифицируют на два вида: основные и вспомогательные.

Основные движения [ править | править код ]

- К основным движениям

- , которые предназначены непосредственно для осуществления процесса резания относят: главное движение, движение подачи, делительное движение, движение обката, дифференциальное движение.

- Главное движение

Dг – обеспечивает снятие стружки. — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках).

Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с).

Движение подачи Ds

– обеспечивает обработку всей поверхности. — осуществляется с меньшей скоростью и так же может передаваться и заготовке (напр. движение стола в станках фрезерной группы)и инструменту (напр. движение супорта в токарных станках). Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач:

— подача на ход, на двойной ход Sх. (мм/ход), Sдв.х. (мм/дв.ход);

- — подача на зуб Sz (мм/зуб);

- — подача на оборот So (мм/оборот);

- — частотная (минутная) подача Sm (мм/мин).

- Делительное движение

- — это движение, при котором осуществляется поворот заготовки на требуемый угол или линейное перемещение заготовки относительно инструмента на определенную величину.

- Движение обката

— это согласованное движение между инструментом и заготовкой, имеющее при формообразовании необходимое последовательное положение. Это движение используется преимущественно при нарезании зубчатых колес методом обката на зубофрезерных или зубодолбежных станках.

Дифференциальное движение

алгебраически добавляется к какому-либо движению инструмента или заготовки. Для суммирования движений применяют дифференциальные механизмы. Дифференциальные движения применяют в затыловочных, зубофрезерных и других станках.

Вспомогательные движения [ править | править код ]

- Вспомогательные движения

- — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений:

- — установка ограничителей хода в соответствии с размерами и конфигурациями заготовок;

- — управление станком в процессе работы;

- — установка заготовки, снятие готовой детали;

- — установка и смена инструмента и прочие.

- Вспомогательные движения осуществляются вручную, либо от специальных приводов.

- Обработка металлов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения требуемой геометрической формы, точности размеров и шероховатости поверхностей деталей.

На металлорежущих станках из заготовок получают окончательно готовые детали. В качестве заготовок могут выступать: отливки из чугуна, стали и цветных сплавов; поковки и штамповки из стали и цветных сплавов; сортовой прокат из стали и цветных сплавов, который поступает в виде и разрезается на определенные заготовки.

Припуском называется слой металла, удаляемый с заготовки при обработке. От правильности выбора припусков зависят рациональный расход металла и экономичность обработки.

Читать также: Заправка газовых баллонов рядом со мной пропан

Пространственная форма детали ограничивается геометрическими поверхностями. Как бы ни сложна была форма детали, ее поверхность всегда можно представить в виде отдельных геометрических поверхностей: плоских, линейчатых, цилиндрических, конических шаровых и т.п.

Любую поверхность можно рассматривать как совокупность последовательных положений (следов) одной производящей линии, называемой образующей

, движущейся по другой производящей линии, называемойнаправляющей (рис.4.2).

Рис.4.2. Примеры представления поверхностей – линейчатой (а), конической (б) и цилиндрической (в) – как совокупности последовательных положений образующей (1) и направляющей (2) линий.

Плоские, линейчатые и цилиндрические поверхности являются обратимыми, так как для их воспроизведения образующие и направляющие линии можно менять ролями. При обработке на станках воображаемые образующие и направляющие линии воспроизводятся комбинацией согласованных между собой движений заготовки и режущего инструмента, называемых формообразующими.

Все движения рабочих органов станков подразделяются на движения резания (рабочие движения) и установочные движения.

Движения резания – движения, при которых с обрабатываемой заготовки срезается слой металла и изменяется состояние обработанной поверхности. К ним относится главное движение

, с помощью которого осуществляется снятие стружки, идвижение подачи , дающее возможность начатое резание распространить на необработанные поверхности заготовки, т.е. обеспечивающее непрерывность врезания режущего лезвия инструмента в новые слои материала. Скорость главного движения (скорость резания) обозначают буквой

V

, а скорость движения подачи – буквой

S

.

Основные сведения о процессе резания металлов

ТИПЫ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

§ 1. Способы обработки металлов резанием и основные элементы режима резания

Способы обработки металлов резанием. Металлы обрабатывают резанием на металлорежущих станках при помощи различных режущих инструментов. Заготовками для деталей служат отливки из чугуна, стали, цветных металлов и их сплавов, а также поковки и т. д

В процессе обработки резанием различают рабочее движение дв х видов: главное движение, определяющее скорость отделенит стружки; движение подачи, обеспечивающее врезание режущей кромки инструмента в новые слои металла; скорость подачи меньше скорости главного движения.

Наиболее распространенные списобы обработки металлов резанием (рис. 189) — точение, сверление, фрезерование, строгание, шлифование.

К. основным элементам режима резания относят: скорость резания, подачу, глубину резания и поперечное сечение среза (ширина и толщина среза).

- Скоростью резания называют перемещение в единицу времени обрабатываемой поверхности заготовки относительно режущей кромки инструмента. Скорость резания при точении

- v — irDn-MOOO, (90;

- где D — диаметр обрабатываемой поверхности заготовки, мм; п — число оборотов заготовки в минуту.

Подача s — поступательное перемещение режущей кромки резца за один оборот обрабатываемой заготовки (рис. 190) (при точении размерность подачи — мм/об).

- Глубина резания / — расстояние между обрабатываемой и обрабо танной поверхностями, полученное за один проход резца. При наружном продольном точении глубина резания

- t = (D—d)/2, (91)

- где d — диаметр обработанной поверхности заготовки.

Поперечное сечение среза f (площадь срезаемого слоя) равно произведению ширины а на толщину Ь среза или произведению подачи s на глубину резания t, т. е.

f = ab — st, где

а = s sin ф и b = t! sin cp. (92)

Штучное время (затрачиваемое на изготовление одной детали) состоит из машинного (основного) и вспомогательного времени, а тан-

Рис. 189. Основные способы об-работки металлов резанием

| Позиция на рисунке | t | Движение | |

| Способ обработки | заготовки | инструмента | |

| а |

Точение і |

Главное v (вращательное) | Поступательное £ (ре — *ец) |

| 6 | Сверление | Главное v (нращатель — чое) и поступательное s (сверло) | |

| в | Фрезерование | Поступательное s | I лак ное v (ираща тельное, фреза) |

| г | Строгание на станках попереч «о — строга льн ых | Поступательное s (пре — ры чистое) | Главное с (вдзврагко — tiocryna тельное, резец) |

| д | Г] рОДОЛЬНО * СТ рог ал bHiaLX | Главное v (возврат но постуца гель ное) | Поступательное £ (прерывистое, резец) |

| е | Шлифование* наружное круглое | Вращательное сд (про дольное возвратно-поступательное «пр) | Главное с>к (вращательное. шлифовальный круг) |

| ж | Плоское шлифование |

Продольное возвратно поступательное $ up |

Главное vK (вращатель ное) и поперечное $ПОп (шлифовальный круг) |

- же из времени, необходимого на организационное и техническое обслуживание рабочего места и станка и на отдых рабочего.

- Машинным, или основным, называют время, затрачиваемое непосредственно на процесс резания металла. Машинное время, потребное при точении на обработку одной детали за несколько проходов, определяют по формуле

- (93)

- где L — расчетная длина хода резца, мм; і — число проходов.

| Рис. 190. Элементы режима резания и расчетная длина пути резиа при точении |

Расчетная длина хода резца L при продольном точении (см. рис. 190) состоит из длины обрабатываемой поверхности детали длины врезания резца (г и перебега резца 13, т. е.

L = I, -+• /а -f ^з — (94)

Длина врезания резца зависит от глубины резания и главного угла резца в плане