- Классификация

- Особенности обработки

- Правила применения оборудования

- Газовые резаки по металлу: устройство, настройка, портативный, своими руками

- Газовая горелка: резак кислородный

- Газовый резак по металлу: разновидности

- Пропановый

- Ацетиленовый

- Газовый резак портативный

- На что обратить внимание при выборе газового резака

- Устройство агрегатов

- Классификация изделий

- Расходные элементы для резаков

- Инструкция по использованию

- Несколько полезных советов

- Виды газовых резаков и принцип действия

А также широко применяется газовый резак для резки металла. Он нужен для газокислородной резки. В отличие от предыдущего процесса, резка происходит по аналогичному принципу, только детали не соединяются, а разъединяются.

Данные агрегаты используются в таких целях:

- с целью разделки металлолома перед переплавкой во время сортировки;

- для выборки дефектов швов, появившихся при сварке;

- для ликвидации последствий аварий;

- чтобы убрать поверхностные дефекты на слитках при литейном производстве;

- с целью раскроя металлических листов и проката перед монтажом металлических конструкций;

- с целью предварительной разделки кромок перед сваркой;

- с целью демонтажа конструкций из стали.

Классификация

Резаки по своему назначению подразделяются на специальные и универсальные. Универсальные же бывают эжекторными и безэжекторными, все зависит от того, как в них смешивается горючий газ и кислород.

По методу резки изделий газовые резаки любого вида бывают такими:

- для поверхностной обработки металла;

- копьевой;

- разделительной;

- кислородно-флюсовой.

Газовые горелки бывают следующими:

- кислородные — это эжекторные конструкции, в которых посредством кислорода образуется горящая струя.

- керосиновые — работает с помощью керосина и применяется для обработки изделий толщиной до 20 см на основе углеродистых сталей.

- пропановые — такой вариант подходит для резки чугунных труб и прочих изделий из черного или цветного металла. Газовый пропановый резак считается наиболее надежным и безопасным, при этом обеспечивает высокую производительность работ.

- ацетиленовые — предназначены для резки листов и деталей большой ширины, часто используется при газокислородной резке, и обязательно оснащаются специальным вентилем, который регулирует мощность и скорость подачи кислорода в рабочую зону.

Универсальные резаки с эжектором — наиболее востребованные.

Подобные агрегаты помогают использовать горючий газ при определенных условиях, давление должно составлять 0,03−1,5 кгс/квадратный сантиметр.

Универсальное устройство может разрезать металлические изделия в разных направлениях, оно простое и удобное в применении, имеет малые габариты. С его помощью можно обрабатывать металл толщиной 3−300 мл.

Раскроить металлические листы быстро и успешно на отдельные части требуемых форм можно по-разному:

- с помощью ручных ножниц по металлу, то толщина изделия должна составлять максимум 1,5 мм;

- газовым резаком (ацетиленовым или кислородно-пропановым);

- установкой воздушно-плазменной резки;

- с помощью угловой шлифовальной машины.

Преимущества газового оборудования для обработки такие:

- можно резать заготовки толщиной в 4−500 мм (в зависимости от типа оборудования);

- стартовые затраты на оборудование будут минимальными.

Имеет это решение и ряд недостатков:

- возникает тепловая деформация;

- иногда нужно дорабатывать кромки и делать другие операции;

- стоимость получения метра прорези высока;

- потребуется управлять химической реакцией горения;

- ширина реза большая;

- существует риск пожара;

- нельзя раскраивать нержавейку и цветные металлы;

- при большой толщине конусность реза слишком заметна.

С помощью кислородно-ацетиленовых и плазменных резаков можно делать криволинейные контуры небольшого радиуса. При работе с оборудованием обоих видов потребуется прилагать усилия с целью контроля расстояния от поверхности изделия до мундштука или же сопла.

Проблема решается использованием специальной каретки, в которую вставляется резак. Когда вы это сделаете, то сможете обеспечить постоянное расстояние до детали во время движения. А если сменить угол наклона, то в итоге получится рез с нужным скосом для сварки.

Особенности обработки

Любой легирующий элемент самому сплаву добавляет ряд свойств, и его присутствие в определенном количестве никак не влияет на процесс резки. Медь или алюминий, улучшающие теплопроводность, помогают быстро отвести тепло от места контакта поверхности с пламенем. Так, ацетиленовым резаком работать будет невозможно, если в составе меди показатели элементов будут превышать следующие отметки:

- хром — 5 процентов;

- вольфрам — 10%;

- марганец — 12%;

- углерод — 1,2%;

- алюминий — 0,5%;

- кремний — 4 процента.

Если сварщик работает самостоятельно, то ему может часто требоваться быстро переключаться с процесса резки на сварку. А шланги отсоединять выходит быстро. Время сэкономить можно с помощью специального вставного резака для горелок. Мундштуки можно использовать с «Сотки», при смене можно получить в толщинах отверстия до 100 миллиметров.

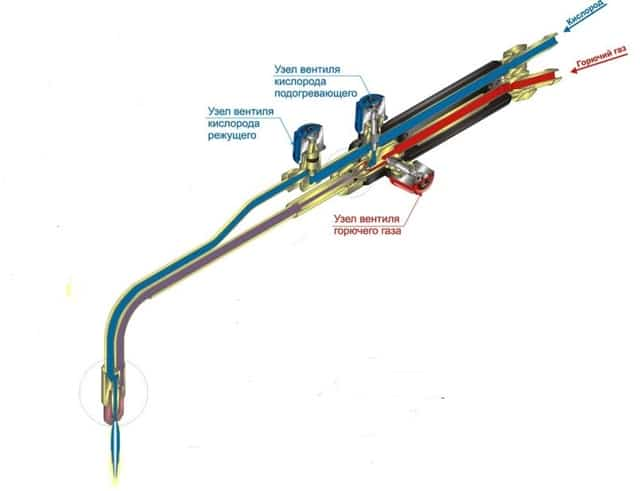

Если говорить об устройстве резака, то оно выглядит таким образом:

- газ по шлангам поступает в корпус резака через ниппели. Пропан идет к западному вентилю, а кислород расходится на две потока, один из которых пойдет на вентиль подогревающего кислорода, а второй — на вентиль режущего кислорода, он расположен за пределами рукоятки;

- при открытии вентиля подогревающего кислорода он под давлением подается в ключевое отверстие инжектора, через ряд периферийный отверстий к нему подходит пропан за счет разряжения;

- в смешанном виде газы продвигаются по нижней трубке наконечника в сторону мундштуков;

- в головку наконечника резака вкручиваются внутренний и внешний мундштуки с наружной резьбой;

- по первому вентилю с центральным каналом подается кислород;

- подогревающий газ выходит из кольцевого зазора, который образовывается снаружи;

- когда появляется пламя, оно направляется на начальное место реза заготовки. Открывается вентиль режущего кислорода, когда участок нагрет до нужной температуры. Газовая струя под давлением сжигает металл и тут же выдувает его окисью.

Далее ацетиленовый или пропановый резак ведется на определенном расстоянии от металлического изделия, сзади остается узкая прорезь, которая ограничена боковой и лобовой плоскостями.

Мундштук — это расходный материал, поскольку быстро подвергается изнашиванию, а также он забивается остатками расплавленных металлов.

Ниппель для шланга должен быть сделан на основе латуни. Если вы планируете приобретать бюджетный газовый резак вместе со шлангами, то его составляющие могут быть частично алюминиевыми, что делает изделие быстро изнашиваемым, и покрыты сверху под латунь или медь.

Правила применения оборудования

Прежде чем начать использовать такой резак по назначению, его нужно будет подготовить правильным образом:

- убедитесь, правильно ли подсоединены газовые шланги. Так, шланг для подачи кислорода нужно присоединить к штуцеру с правой резьбой. А вот шланг для горючего газа — к штуцеру с левой резьбой соответственно;

- все соединения подтягиваем, затем проверяем их на герметичность, чтобы при работе смесь не подвергалась утечке.

А также рекомендуется смазать резиновые сальниковые уплотнители вентилей глицерином или специальной смазкой. И только затем уже поджигается резак и начинается процесс резки.

Последовательность действий следующая:

- сначала откройте кислородный вентиль, а потом — газовый;

- горючую смесь, выходящую из устройства выпуска, поджигаем;

- струю пламени отрегулируйте до нужного размера и интенсивности посредством вентилей;

- прогрейте металл, пока участок нагрева не приобретет соломенный оттенок;

- откройте вентиль режущего кислорода, начинаем процесс резки;

- после окончания резки сначала перекройте газовый, а потом кислородный вентиль;

- при сильном нагревании наконечника его опускают в холодную воду.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

Одежду следует надевать на основе натуральных тканей, при работе с огнем не допускается синтетика и другие легковоспламеняющиеся материалы. А также обувь должна быть удобней, чтобы передвигаться в ней было легко и быстро, если возникнет нештатная ситуация.

Поверхность для резки металла должна быть предварительно обезжирена. Потому как если кислород вступить в реакцию даже с минимальным количеством масла, то это также может спровоцировать взрыв. Нельзя прикасаться к баллону масляными руками, также строго запрещено курение в помещении.

Если шланг с газом случайно слетает или рвется, то переживать не стоит. Часто паника провоцируется издаваемым в этот момент громким звуком. В такой ситуации нужно, как можно быстрее перекрыть сначала пропан, затем кислород.

После применения резак нужно держать в специально отведенном месте, где на него не попадет жир или масло. А редукторы нужно хранить отдельно, резак же со сварочной горелкой можно держать вместе.

Стоимость таких приборов бывает разной. Она зависит от следующих показателей:

- страна-производитель;

- назначение;

- технические характеристики;

- бренд;

- вид;

- параметры.

Наиболее дорогостоящие аппараты — американские или южнокорейские. Они отличаются высоким качеством и длительным гарантийным сроком. А вот изделия из Китая — традиционно самые дешевые и имеют сомнительное качество. Однако даже по скромной цене вы сможете отыскать качественный резак, главное — это определиться, какой его параметр для вас наиболее важен.

Газовые резаки по металлу: устройство, настройка, портативный, своими руками

Газовые резаки служат для раскроя металлических листов, деталей и узлов на отдельные части самого разного размера, вплоть до мелких заготовок для украшений.

Такое оборудование широко используется для выполнения следующих работ:

- подготовительных на заготовительных участках металлообрабатывающего производства (от изготовления ювелирных изделий до тяжёлого машиностроения);

- ремонтных: от ремонта жилья до ремонта автомобилей;

- при строительстве самых разных объектов и т. п.

Принцип действия заключается в сгорании металла обрабатываемой детали в струе химически чистого кислорода. Продукты окисления из зоны реза выдуваются этой же струёй.

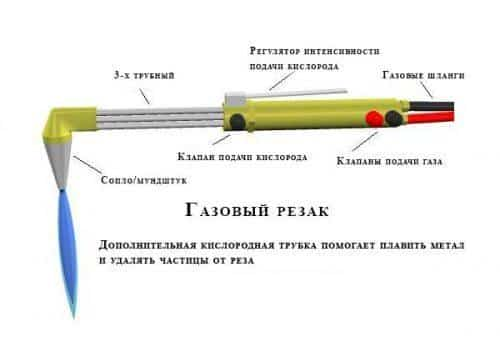

Для обеспечения этого процесса, газовый резак по металлу имеет следующую конструкцию:

Устройство газового резака. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Пояснение к рисунку. Ствол состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными газовым и кислородным вентилями. В его состав, также, входят:

- инжектор;

- смесительная камера;

- трубки подачи кислорода и горючего газа.

Ствол присоединяется к корпусу накидной гайкой. Конструкция наконечника приведена на рисунке.

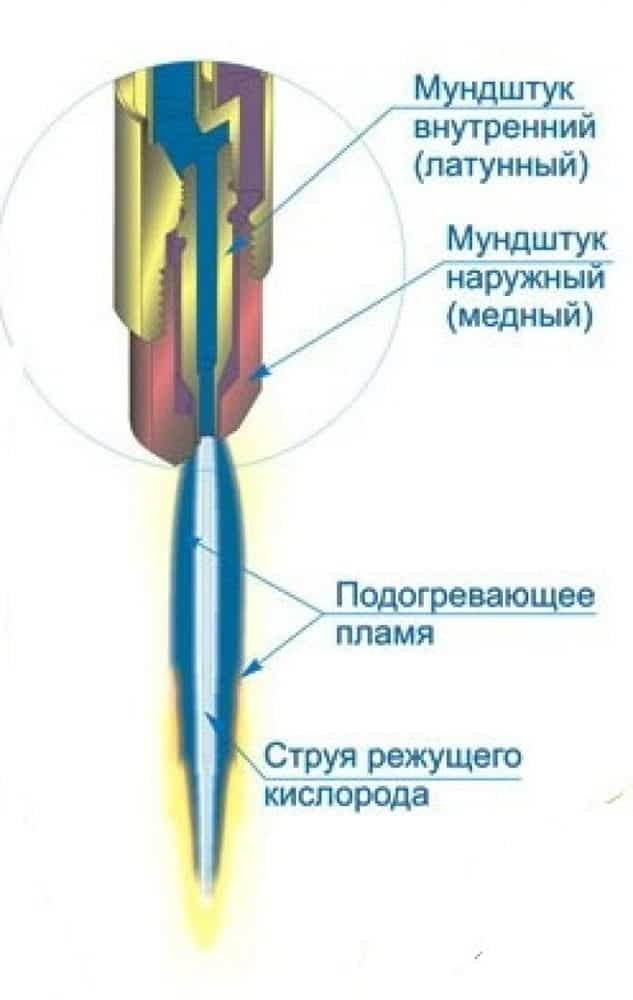

Устройство головки. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Он состоит из внутреннего (латунного) и внешнего (медного) мундштуков.

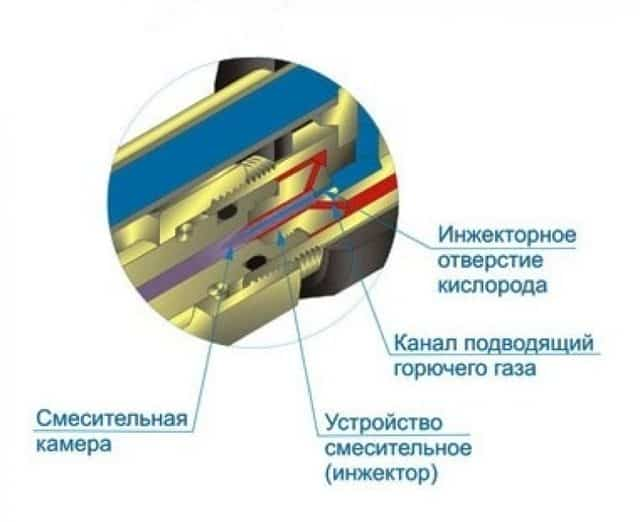

Конструкция смесительной камеры интуитивно понятна из рисунка.

Устройство смесительной камеры. Ист. http://rezhemmetall.ru/gazovyj-rezak-po-metallu.html.

Газовая горелка: резак кислородный

Из баллона с редуктором через шланг с ниппелями кислород поступает в резак. В его корпусе он разветвляется по двум каналам:

- одна часть газа проходит через вентиль и попадает в инжектор. Из него она выходит с большой скоростью и, создавая разрежение, подсасывает горючий газ. В результате, в смесительной камере образуется горючая смесь. Она, проходя через зазор между внутренним и наружным мундштуками, сгорает и образует подогревающее пламя;

- вторая часть кислорода поступает через вентиль в трубку режущего газа. Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

Таким образом, для получения качественного реза необходимо:

- применять сопло и мундштук «правильного» (соответствующего марке и толщине обрабатываемого материала) размера;

- давление газа должно соответствовать толщине обрабатываемого материала;

- необходимы постоянный уход и чистка каналов сопла. Эту чистку рекомендуется производить медными прутками.

Газовый резак по металлу: разновидности

- по разновидности горючего газа:

- ацетилен;

- метан;

- пропан-бутан и т. п.

- по принципу смешения кислорода с горючими газами:

- безинжекторные;

- инжекторные;

- по основному назначению:

- для резки под водой;

- для резки толстого материала;

- для прорезания отверстий;

- универсальные;

- по виду резки:

- копьевые;

- кислородно-флюсовые;

- поверхностные;

- разделительные.

В настоящее время наиболее популярны газовые резаки универсального типа. Их отличают следующие положительные качества — они:

- осуществляют резку в любом направлении при толщине материала, мм: 3…300;

- достаточно просты в эксплуатации;

- весьма устойчивы;

- хорошо выдерживают обратные удары;

- имеют небольшую массу.

Пропановый

Газовым пропановым резаком можно производить раскрой металла толщиной листа до 300 мм. Оборудование обладает целым набором технических характеристик, способствующих его длительной эксплуатации.

Многие детали являются легко сменными и, при необходимости, могут быть заменены прямо в процессе производства работ (не покидая рабочего объекта). В большинстве случаев, возможна замена на аналоги. Кроме того, пропан имеет сравнительно невысокую стоимость.

Это делает ещё более выгодным использование пропановых резаков.

В качестве примера рассмотрим пропановые горелки «Маяк 2-01» и «РС-3П».

«Маяк 2-01» используется для ручной разделительной, кислородной резки низколегированных и углеродистых сталей.

«Маяк 2-01»

Его технические характеристики:

- толщина разрезаемой стали, мм: 3…100;

- горючий газ: пропан;

- диаметр рукава, мм: 9/9;

- длина, мм: 580;

- масса, кг: 1,3.

Комплект поставки пропановых мундштуков:

- наружный №1;

- внутренний №1(для резки металла толщиной, мм: 8…15) — установлен на резаке;

- в комплекте ЗИП:

- №2 (15…30 мм);

- №3 (30…50 мм);

- №4 (50…100 мм).

«РС-3П» — это газокислородный, инжекторный гаджет, предназначенный для ручной резки низколегированных и углеродистых сталей.

«РС-3П».

Его технические характеристики:

- толщина разрезаемой стали, мм: ≤ 200;

- применяемый газ: пропан / метан;

- длина, мм: 500;

- климатическое исполнение: УХЛ 1 и Т 1 по ГОСТ 15150;

- температура эксплуатации, °С:

- при работе на ацетилене: + 45…минус 40;

- при работе на пропан-бутане: +45ºС…минус 15;

- масса, кг: 1,05.

Ацетиленовый

Резаки ацетиленовые предназначены для ручной разделительной, кислородно-ацетиленовой резки углеродистых и низколегированных сталей. Классические – это резаки инжекторного типа:

- «Р1-01»;

- «Р2-01»;

- «Р2А-02»;

- «Маяк-1-01».

Смешивание газов в них происходит в инжекторной камере, которая расположена около ручки.

Толщина разрезаемого этим оборудованием металла зависит от номера мундштуков на резаке:

- типа Р1 (например «Р1-01») комплектуются мундштуками, позволяющими резать металл толщиной до 50 мм;

- типа Р2 («Р2-01», «Маяк-1-01») комплектуются мундштуками, обеспечивающими раскрой металла толщиной до 200мм.

Газовый резак портативный

Многие имели возможность наблюдать нелёгкий труд газосварщиков, перевозящих на разнообразных тележках к рабочему месту большие и неподъемные баллоны с горючим газом и кислородом. Для создания мобильности, резак подсоединяется к баллонам посредством длинных шлангов. Неудобно и довольно тяжело работать с таким аппаратом. Причём, наибольшее неудобство создают именно эти длинные шланги.

Совершенно другое дело, если в вашем распоряжении небольшой переносной, инжекторного типа газовый резак портативный. Его перемещает с места на место 1 человек. При необходимости он может поднять его на значительную высоту. В комплект такого гаджета входит:

- газосварочная горелка либо резак;

- короткие шланги длиной до 5 метров;

- 2 кислородных баллона ёмкостью по 5 литров;

- 1 пропановый баллон, емкость которого может быть: 2, 3 или 5 литров.

Баллон с кислородом и горючим газом.

Широко распространены газовые резаки, имеющие крепление непосредственно на баллоне. Они, осуществляя нагрев поверхности до Т = 1300 °С, часто применяются в различных бытовых целях (например, для сварки металлов с низкой температурой плавления). Создаваемая ими температура нагрева достаточна для размягчения следующих металлов:

- медь;

- серебро;

- латунь;

- золото.

Для комфортной эксплуатации газовые резаки комплектуются креплением на баллончик и оснащаются пьезоподжигом. Эти гаджеты автономны и компактны. Благодаря чему их удобно использовать и на улице, и в гараже. Устройства весьма универсальны:

- ими удобно разжигать костёр на открытом воздухе в пасмурную погоду;

- они используются для разогрева замерзшего навесного замка в воротах загородного дома или дачи и во многих других случаях.

Безинжекторная модель газового резака, портативный газовый резак по металлу

На что обратить внимание при выборе газового резака

Газовая резка — один из самых легких способов разрезать металлическую заготовку на части. Процесс осложняется лишь тем, что для работы понадобится специальное оборудование. К нему относятся баллон с горючим топливом, а также газовый резак. Данный материал посвящен именно последним. Еще статья затрагивает правила работы и советы по уходу за оборудованием.

Устройство агрегатов

Конструкция у большинства устройств схожа. Основными элементами воздушно-дуговых и других резаков являются:

- инжектор/эжектор — в нем происходит смешивание элементов;

- входы и ниппели — для соединения кислорода и газа-подогревателя;

- камера смешения;

- вентили — для регулировки подачи элементов смеси;

- сопло (дюза) — наконечник трубки, одно или несколько.

Устройство газового резака однотипно для всех видов изделий, однако могут претерпевать незначительные изменения. Подробно об этом — в следующих разделах.

Деятельность газорезчика не столь сложна, сколько опасна. Резак обыкновенный работает так:

- пользователь соединяет устройство с баллонами кислорода и горючего газа, открывает клапаны (вентили) до нужного давления;

- кислород и пропан/ацетилен/водород смешиваются в единую струю;

- поток смеси одновременно сжигает металл и сдувает расплавленные окисленные частицы.

Устройство газового резака

Схема схожа у большинства аппаратов для газорезки или газосварки, отличия встречаются лишь у эжекторных представителей. Технический паспорт либо инструкция по применению — лучший источник информации о том, как лучше эксплуатировать режущий инструмент. Теперь — о разновидностях оборудования.

Классификация изделий

Современные устройства работают посредством смешивания кислорода и воспламеняемых газов. Тип топлива — первый критерий деления на группы. Наиболее распространены следующие газовые резаки:

- Пропановый. Весьма распространен, поскольку безопасен и имеет высокий КПД. Используется при резке цветных либо черных металлов, популярен среди любителей и профессионалов. Пример востребованной модели — пропановый резак «Корд-05П-L340». Режет металл от 3 до 500 мм толщиной, весит лишь 0,9 кг, стоит около 1500 рублей.

- Кислородный. Является инжекторным резаком, рабочая смесь которого на 85% состоит из кислорода и на 15% — из пламени. Первый подается под большим давлением, поэтому происходит воспламенение смеси. Невысокая стоимость газокислородного резака позволила ему стать популярным среди любителей. Стоимость чуть ниже пропанового аналога, поскольку рассмотренный аппарат режет не такой толстый металл (до 300 мм).

- Ацетиленовый. Данное горючее используется при работе с толстыми заготовками, поскольку оно сильно нагревается. Труба, через которую подается ацетилен, имеет вентиль, позволяющий регулировать скорость потока. Резак ацетиленовый — один из немногих, имеющий портативные аналоги. Они становятся популярнее ежегодно, поскольку не уступают в качестве крупным изделиям. Пример — Redius P2A-01M, стоимость которого составляет около 1600 рублей.

- Керосиновый. Применяется для резки углеродистых сталей с максимальной толщиной 200 мм. Не считается востребованным, поскольку чаще встречается в горной, угольной промышленности, на шахтах. Это своего рода преимущество керосинового резака перед пропаном и ацетиленом (их не рекомендуется использовать под землей).

- Бензиновый. Сфера применения та же, что у керосиновых. Считается ручным резаком, а топливом служит бензин А-80, А-92, А-95.

- Водородный. Смесь из кислорода и водорода имеет наивысшую температуру горения среди газов — 2800 градусов. Поэтому водородный резак хорош в работе, которую нужно сделать быстро. Главное достоинство в том, что его получают электролизным способом из воды, который возможен в домашних условиях. Часто используется в ювелирных работах. Встречаются экземпляры покрупнее и помельче, причем последние более популярны. Доливка воды — единственная необходимость при обслуживании.

Интересное видео по этому поводу подготовила компания Сварка Центр:

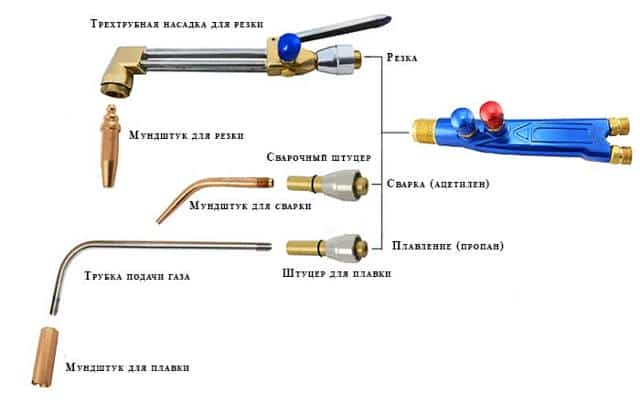

Также газовый резак по металлу имеет различное конструктивное исполнение; это второй критерий классификации. Сюда относятся размеры, количество трубок, способ воспламенения смеси и другое. Выделяют:

- промышленные резаки (для больших объемов работ; также известны как машины для газовой резки металла);

- компактные, портативные, мини-резаки (условные названия, поскольку изделие по размеру не больше паяльной лампы; используется, к примеру, при розжиге костра);

- туристический (похож на ранее названный, но имеет функцию предварительного подогрева и исправно работает под любым углом наклона);

- резак с пьезоподжигом (не содержит вентилей; воспламенение смеси происходит при нажатии одной кнопки).

Некоторые изделия для резки металла газом выделяют в отдельные группы. Ниже — подробнее о них.

- Воздушно-дуговые резаки. Назначение — резка цветных или черных металлов в производственных условиях. Малогабаритны (например, воздушно-дуговой отечественный резак РВДм-315 весит 500 г при длине 315 мм), высокопроизводительны, однако работают только с источником тока и компрессором. Покупка его для бытовых нужд станет лишней тратой денег. К тому же, для работы воздушно-дуговым резаком понадобятся электроды, катоды и сопла, которые придется докупать регулярно.

- Трехтрубные устройства. Также известны как резаки с внутрисопловым смешением. В отличие от большинства газосварочных резаков имеют не два канала (трубки), а три. По первому идет режущий газ — кислород, по второму — горючий газ (пропан, ацетилен и др.), по третьему — подогревающий газ. Для нормальной работы трехтрубного устройства требуется повышенное давление рабочего газа (минимум 20 кПа).

Трехтрубный газовый резак

Трехтрубный газовый резак

Конструкция позволяет использовать любой горючий газ, необходимо лишь подбирать подходящие мундштуки для резака. Относятся к самым безопасным изделиям, поскольку смешивание элементов происходит не в основании изделия, а у головки. Однако это повышает цену на трехтрубный резак в 1,5-2 раза.

Оборудование для газовой резки делится на инжекторное и эжекторное. У вторых имеется два разделенных канала — для подогревающего и горючего газов. В инжекторных же установках они объединены.

Резак обыкновенный, которым привыкли работать на заводах, чаще всего инжекторный; к этому же типу относятся устройства для ручной кислородной резки, компактные и мини-изделия.

Эжекторное оборудование для кислородной резки — это трехтрубные аппараты.

Далее — пара слов о регулярных инвестициях в работу.

Расходные элементы для резаков

Наиболее подвержены износу мундштуки и сопла изделий. Чтобы резаки для кислородной резки работали дольше, можно пойти двумя путями:

- регулярно покупать новые расходники;

- ухаживать за существующими.

Какой вариант выбрать — решать вам, но профессионал выбирает второй. Уход заключается в:

- чистке каналов сопла металлическим прутком из мягкого материала (меди, алюминия);

- подборе оптимального соотношения толщины металла и уровня давления горючей смеси.

Воздушно-дуговые резаки требуют гораздо больше инвестиций в стабильную работу, ведь для них необходимы электроды разных диаметров, сопла, катоды, источники тока и компрессор. Поэтому для периодических работ их не стоит рассматривать как вариант.

Теперь — коротко о том, как проходит резка металла резаком.

Инструкция по использованию

Подготовительный этап заключен в осмотре оборудования. Проверить правильность соединения шлангов, подтяжку крепления, их герметичность. Рекомендуется смазать уплотнители вентилей глицерином, а затем приступать к работе.

Этапы резки:

- открыть вентиль с кислородом, затем — с горючим газом;

- поджечь (спичкой, зажигалкой) выходящую смесь;

- регулировать струю при помощи вентилей до нужного размера и скорости потока;

- прогреть место реза;

- открыть вентиль с режущим кислородом, выполнить операцию;

- перекрыть вентиль с горючим газом, затем — с кислородом;

- при необходимости остудить наконечник в холодной воде.

Открыть вентили на баллонах Открыть вентили на резаке Поджечь смесь

Важно помнить про СИЗ — перчатки, закрытые руки, очки для газорезки и т.д. Желательно иметь удобную обувь, одежду не из синтетики, а место реза полностью обезжирить, иначе взрыв при контакте кислорода с маслом неминуем. О том, что курить вблизи баллонов нельзя, напоминать не стоит.

Несколько полезных советов

Сначала — об условиях резки:

- при регулировке выходящей струи помните, что температура плавления металла всегда выше температуры воспламенения, иначе заготовка просто не прогорит;

- температура окислов (брызг) же должна быть ниже температуры плавления металла, иначе резка не состоится вовсе;

- классический пропановый резак не пойдет по работу по чугуну или высокоуглеродистой стали, т.к. углерод понижает температуру плавления;

- окислы надо удалять сразу же, иначе они застынут и осложнят работу;

- металл должен иметь низкую теплопроводность, чтобы кромка не успевала остыть после предварительного нагрева.

Еще ряд рекомендаций перед началом работ:

- при выборе мундштука обращайте внимание на маркировку — на них стоят буквы («А» — для ацетилена, «П» — для пропана и т.д.);

- на вентилях есть стрелки с направлением и буквой, указывающей на сторону вращения при открытии («О») и закрытии («З»);

- гайка штуцера под кислород имеет правую резьбу, под горючий газ — левую;

- никогда не направляйте газовое оборудование для резки металла в сторону источников смеси (баллонов);

- следите за шлангами; хороший газорезчик соединяет их и располагает сбоку так, чтобы не мешали процессу.

Вкратце это все, что необходимо знать про принцип работы и виды газовых резаком по металлу. Перед покупкой пользователь определяется с типом оборудования, оценивает объем работ, прикидывает, в какую сумму обойдется машина газовой резки или компактный мини-экземпляр. Если вы — опытный пользователь, который может дать рекомендации относительно резаков, поделитесь этим в обсуждении к статье.

Поиск записей с помощью фильтра: ГибкаЗаточкаЗащитаКовкаРезкаСваркаСверлениеСлесарнаяТермоТокарнаяШлифовка АрматураКвадратКругЛистПолосаПроволокаТрубаУголокШвеллер АлюминийЛатуньМедьНержавейкаОцинковкаТитанЧугун

Виды газовых резаков и принцип действия

Современные газовые резаки – оборудование, которое предназначается для быстрой и качественной резки всех типов стали, в том числе – углеродистых и низколегированных. Такие устройства широко применяются во всех производственных сферах.

Раскройка металла происходит за счет его расплавления под воздействием направленной струи кислорода на линию предполагаемого среза. После плавки эта же струя выдувает окислы, образовавшиеся в зоне среза.

Применение газовых резаков эффективно в следующих случаях:

- При необходимости разделки металлоконструкций перед последующей переплавкой во время сортировочного процесса.

- Для исправления дефектов, образовавшихся во время выполнения сварочных работ.

- Для ликвидации последствий аварий.

- В литейном производстве для исправления внешних дефектов на готовых слитках.

- В металлургии для раскроя металлических листов и проката перед монтажом конструкций из металла.

- При необходимости разделочных работ перед сваркой.

- При проведении демонтажа стальных конструкций.

Газовый резак состоит из следующих частей:

- Ствола.

- Наконечника.

- Рукоятки, оборудованной ниппелями для присоединения рукавов с газом и кислородом.

- Корпуса с вентилями, предназначенными для регулировки подачи газа и кислорода.

- Инжектора.

- Смесительной камеры.

- Трубки, предназначенной для подачи кислорода и горючей смеси.

- Соединительной гайки, которая служит для крепления ствола к корпусу устройства.

В процессе работы устройства газ по шлангам направляется в корпус изделия через ниппели. Горючий газ при этом должен идти в однопоточном режиме по направлению к западному вентилю, а кислород – расходиться на два потока, один из которых направляется на подогревающий вентиль, а второй – на вентиль режущего кислорода, расположенный за пределами рукояти.

Когда вентиль подогревающего кислорода открыт – газ, находящийся под давлением, направляется в основное инжекторное отверстие. К нему же, через ряд периферийных отверстий, подводится разряженный горючий газ.

После того как газы смешиваются, они направляются к мундштукам по нижней трубке наконечника.

ВАЖНО! при работе с газовым оборудованием категорически запрещено:

- продувать кислородом рукав для пропана;

- менять рукава между собой.

К головке наконечника подводится кислород и подогревающий газ, который выводится из кольцевого зазора. После появления пламени струя направляется на место предполагаемого среза, после чего струя газа сжигает металл и удаляет побочный продукт в виде окиси.

Чтобы произвести раскройку, головка устройства с режущей струей проводится на определенном расстоянии от заготовки, после чего на обработанном участке остается узкая прорезь, ограниченная боковой и лобовой плоскостями.

Предельная температура пламени, вырабатываемого газовыми резаками, работающими на пропане, составляет 2800 градусов. Для устройств, работающих на ацетиленовом топливе, этот показатель составляет 3100 градусов.

Режущее газовое оборудование традиционно квалифицируется по различным признакам, но к основным причисляют тип используемого горючего материала и характеристики смешения газа с кислородом. Также резаки могут быть разделены по назначению (на специализированные и универсальные), а также типу производимого среза (разделительные, поверхностные и кислородно-флюсовые).

Устройства инжекторного типа работают по принципу внутрисоплового смешения рабочих газов. Такая конструкция позволяет обеспечить высокие показатели надежности и безопасности работы механизмов. Это обусловлено тем, что горючий газ и кислород подаются к соплу по отдельным каналам и смешиваются в специальной смесительной камере непосредственно перед подачей.

Безинжекторные резаки не имеют специальной камеры для смешения газов. Кислород к соплу подводится по двум каналам, горючий газ – по третьей. Смешиваются вещества только внутри головки резака. Устройства этого типа для эффективной работы требуют большего давления газа в сравнении с инжекторными аппаратами.

Газовые резаки, работающие на пропане, идеально подходят для обработки труб из чугуна и других изделий, изготовленных из черных и цветных металлов. Пропановые газовые резаки по праву считаются самыми надежными и безопасными и при этом способны обеспечить максимальную производительность работ.

Ацетиленовые газовые резаки используют для нарезки листового металла и больших по площади деталей. Такие устройства в обязательном порядке оборудуются специальным вентилем, регулирующим скорость и мощность подачи кислорода в рабочую зону.

Универсальные газовые резаки инжекторного типа наиболее востребованы на сегодняшний день. Эти устройства позволяют использовать мощность рабочего газа, если давление внутри корпуса составляет от 0,03 до 1,5 кгс/квадратный сантиметр.

Универсальный резак прост и удобен в использовании, обладает сравнительно небольшими габаритами и способен разрезать изделия из металла в разных направлениях.

С его помощью можно эффективно обработать металл с толщиной от 3 до 300 мм в толщину.

К достоинствам газовых резаков относят:

- Возможность эффективно обрабатывать металл с толщиной до 300 мм (в зависимости от модификации и рабочих параметров оборудования).

- Стабильность горения выходящего пламени. Сжигание смеси происходит без хлопков и обратнонаправленных ударов.

- Возможность работы с металлом в любом направлении.

- Эффективность.

- Высокую производительность.

- Удобство и простота обслуживания оборудования.

- Низкую стоимость устройств и комплектующих.

К недостаткам можно причислить:

- Вероятность возникновения тепловой деформации материала.

- Необходимость доработки образовавшихся в результате разреза кромок.

- Высокий риск возникновения пожара.

- Большая ширина среза, что делает необходимым соблюдение припусков при проведении разметочных работ.

- Нельзя применять в работе с нержавеющей сталью.

- При работе с металлами большой толщины становится заметна конусность среза.

Чтобы избежать ошибок при выборе газового резака, необходимо тщательно изучить конструктивные особенности устройств. Это позволит определиться с выбором и понять, какие из факторов являются ключевыми.

При выборе необходимо следовать следующим правилам:

- Модели с ниппелями, изготовленными из латуни и алюминия, более предпочтительны, так как срок их службы значительно выше, чем сроки службы деталей из других сплавов.

- Мундштук резака должен быть изготовлен из меди или хромистой бронзы. Если речь идет о выборе газового резака ацетиленового типа, следует обратить внимание на то, чтобы внутренний мундштук также был изготовлен из меди. Для других видов устройств допустимо использование аналогов, изготовленных из латуни.

- Соединительные трубки должны быть изготовлены из латуни. Крайне важно, чтобы детали не были покрыты декоративными материалами, так как такое покрытие может скрывать мелкие дефекты, из-за которых срок службы устройства существенно снизится.

- Вентильные шпиндели резака должны быть изготовлены из нержавеющей стали. Аналоги из других сплавов отличаются небольшим сроком службы.

- Рукоять резака должна быть изготовлена из алюминия, устройства с пластиковыми держателями подвержены деформации. Размер рукояти не должен быть меньше 40 мм.

- Важно также обратить внимание на предельную толщину металла для резки. В зависимости от целей, стоящих перед покупателем, можно выбрать устройства с возможностью резки до 300 мм.

Рекомендуемые товары

После покупки устройство следует правильно подготовить:

- Убедиться в том, что газовые шланги надежно закреплены и не имеют внешних дефектов.

- Все доступные соединения крепко затянуты и герметичны.

Также перед началом работ рекомендуется смазать уплотнители вентилей специальным составом или глицерином.

ВАЖНО! Для поджига пламени резчику потребуется специальная зажигалка, которую следует подготовить заблаговременно.

Когда подготовка завершена – можно приступить к поджиганию резака и резке металла.

Резка осуществляется в несколько этапов:

- Последовательно открываются кислородный и газовый вентили.

- После того как смесь начинает поступать в сопло, ее поджигают.

- С помощью вентилей регулируется размер и интенсивность горения.

- Место предполагаемого разреза следует прогреть до желтого цвета.

- Когда нужный оттенок достигнут – необходимо открыть вентиль, отвечающий за подачу режущего кислорода, и начать процесс резки.

- После завершения работы следует перекрыть газовый и кислородный вентили.

ВАЖНО! Если в процесс эксплуатации наконечник резака сильно нагрелся – его можно опустить в прохладную воду.

Во время работы с газовым резаком следует быть крайне внимательным и не пренебрегать техникой безопасности. Если резка осуществляется в ручном режиме – нужно надеть маску, защищающую лицо, специальные перчатки и удобную рабочую обувь.

Одежда не должна содержать синтетических элементов, допустимы только натуральные ткани.

ВАЖНО! Поверхность, предназначенная для резки, перед началом работ должна быть тщательно обезжирена. Это обусловлено тем, что кислород, контактирующий даже с небольшим количеством масла, может спровоцировать взрыв. Также нельзя прикасаться к газовому баллону масляными руками и курить в помещении, где проводятся работы.

Стоимость газовых резаков зависит от следующих факторов:

- Страны, в которой было произведено устройство.

- Его типа.

- Сферы применения.

- Технических характеристик.

- Производительности.

- Популярности бренда.

- Параметров.

Самыми дорогими являются газовые резаки, произведенные в Южной Корее и США. Их стоимость обусловлена высоким качеством изделий, а также долгосрочной гарантией, которую предоставляют производители.

Самыми дешевыми считаются аппараты, произведенные в Китае.

Резак Р1П-100 вентильный, KRASS

Стоимость такого устройства составляет 1580 рублей. Этот резак предназначен для работы в ручном режиме с листовым и сортовым металлом, полученным из низкоуглеродных сталей. В зависимости от выбранного мундштука, такой резак способен разрезать лист с толщиной от 3 до 100 мм. Длина резака при этом составляет всего 480 мм, а вес – 640 граммов.

Резак пропановый НОРД-С, стандартный (вентильный)

Его стоимость составляет 4100 рублей. Это ручной газовый резак, отличающийся повышенной надежностью. Он предназначен для разделительной кислородной резки малоуглеродистых и низколегированных сталей, толщина которых составляет от 3 до 300 мм. Конструкция устройства исключает возможность возникновения обратных ударов.

Резак пропановый Р3П-02М LATION

Стоимость устройства – 1670 рублей. Может применяться для ручной нарезки изделий из металлов, а также разогрева и раскройки деталей, изготовленных из листового и сортового проката черных металлов. Газовый резак этой модели позволяет сделать узкий и аккуратный срез, не деформируя изделие.

Резак пропановый НОРД-С, длинный (вентильный)

Стоимость изделия – 4100 рублей. Модель предназначена для разделительной кислородной резки малоуглеродистых и низколегированных сталей, толщина которых составляет от 3 до 300 мм. Модель обладает повышенными показателями надежности и удобна в работе.

Список комплектующих, деталей, а также расходных материалов, прилагаемых к газовым резакам, чрезвычайно обширен. При выборе сменных деталей важную роль играют требования, предъявляемые к прочности, износостойкости, деформации, толщины и плотности материала. К выбору комплектующих следует подходить ответственно, изучив перед покупкой все доступные технические характеристики.

Самыми популярными комплектующими к газовым резакам являются:

Каждая из деталей может отличаться в зависимости от технических характеристик. Например:

- Мундштук внутренний к резаку НОРД-С, пропан № 2П. Стоимость изделия составляет 408 рублей. Его вес не превышает 30 граммов. Мундштук изготовлен из латуни и предназначен для резки металла с толщиной от 50 до 100 мм.

- Мундштук внутренний к резаку НОРД-С, пропан № 1П. Стоимость – 300 рублей. Толщина разрезаемого металла – от 3 до 50 мм, изготовлен из латуни.

- Мундштук внутренний к резаку НОРД-С, пропан № 4П. Стоимость также составляет 300 рублей. Предназначен для резки металлов с толщиной от 200 до 250 мм.

ВАЖНО! При работе с газовым оборудованием необходимо соблюдать технику безопасности. Осуществлять резку следует только в хорошо проветриваемых помещений, вдали от источников открытого огня.

Процесс газовой резки – наиболее распространенный и экономически выгодный способ разделения металла. Конструкции разных моделей газовых резаков могут лишь отличаться размерами или некоторыми деталями, однако, принцип работы у всех одинаков.

Специалисты Строймашсервис-Мск

Материал подготовили сотрудники SMSM.ru, имеющие практический опыт работы более 25 лет со строительными инструментами и оборудованием как российского производства, так и иностранного.