Стадия дегазации меди (дразнение на плотность) 11

Разливка меди в аноды • • • После дразнения медь (99, 2 – 99, 8 % Сu) содержащую меньше 0, 01 % S и до 0, 2 % О 2, разливают в аноды — слитки с ушками — длиной 8001000 мм; шириной 800 -900 мм и толщиной 35 -40 мм на горизонтальных разливочных машинах карусельного типа. Разливка меди в аноды является завершающей стадией огневого рафинирования меди.

В зависимости от емкости рафинировочной печи и производительности разливочной машины она продолжается 5 -6 ч и более. Подачу жидкой меди из печи в изложницу производят с использованием промежуточного наклоняющегося ковша, оборудованного дозирующим устройством, обеспечивающим постоянство массы отливаемых анодов.

Масса анода на различных заводах колеблется от 175 до 375 кг. 12

Карусельная разливочная машина 13

Разливка медных анодов 14

Технико-экономические показатели огневого рафинирования меди Вид перерабатываемой меди Твердая Вместимость печи, т Продолжительность плавки, ч 100 -500 До 32 Масса анодов, кг Средний расход условного топлива, кг на 1 т меди Жидкая 12 -24 175 -375 100 -150 60 -110 Извлечение меди в аноды, %* 99, 95 99, 85 Выход годных анодов, % 95 -96 96 -97 * С учетом переработки анодного скрапа и других оборотов 15

Цели электролитического рафинирования меди • • Электролитическое рафинирование анодной меди преследует две цели: 1 – получение меди высокой чистоты (99, 90 -99, 99 % Cu), удовлетворяющей требованиям потребителей 2 – попутное извлечение драгоценных металлов (Au, Ag и платиноидов) и других ценных элементов (Se, Te, Bi, Ni и др. ) Чем выше содержание в анодной меди драгоценных металлов, тем ниже себестоимость катодной меди. Поэтому целесообразно и выгодно перерабатывать в основном производстве сырьевые материалы, содержащие драгоценные металлы (руды, золотосодержащие кварциты, электронный лом и др. ) 16

Теоретические основы электролитического рафинирования меди Электролитическое рафинирование основано на различии электрохимических свойств меди и содержащихся в ней примесей под воздействием постоянного электрического тока.

Медь относится к электроположительным металлам, что позволяет осуществлять процесс электролиза в водных растворах.

Стандартные электродные потенциалы Электрод Аl/Аl 3+ Zn/Zn 2+ Fe/Fe 2+ Cd/Cd 2+ Со/Со 2+ Ni/Ni 2+ E°, В -1, 66 -0, 76 -0, 44 -0, 40 -0, 28 -0, 25 Электрод E°, В Sn/Sn 2+ Pb/Pb 2+ Н/Н+ Sb/Sb 3+ Bi/Bi 3+ -0, 14 -0, 13 ± 0, 00 +0, 21 +0, 23 As/As 3+ Cu/Cu 2+ Ag/Ag+ Pt/Pt 2+ Au/Au+ +0, 25 +0, 34 +0, 80 +1, 20 +1, 58 17

Теоретические основы электролитического рафинирования меди Схема электролитического рафинирования меди 1 — катод; 2 — катодная штанга; 3 — анод; 4 — токоподводящие шины Механизм процесса (элементарные стадии): 1.

электрохимическое растворение меди на аноде с отрывом электронов и образованием катиона: Cuа – 2 е→ Cu 2+ Е 0 = +0, 34 В; 2. перенос катиона через электролит к поверхности катода; 3. электрохимическое восстановление катиона меди на катоде: Cu 2+ + 2 е → Cuк; 4.

внедрение образовавшегося атома меди в кристаллическую решетку осадка (рост катодного осадка). 18

Сущность процесса электролиза • • Операция электролитической очистки меди заключается в том, что медные аноды, полученные при огневом рафинировании помещают в электролизную ванну, заполненную электролитом, и пропускают постоянный ток. Между анодами в ваннах располагаются тонкие медные листы — катодные основы.

В качестве электролита используется водный раствор с содержанием Cu. SO 4 до 200 г/л (30 – 50 г/л Cu 2+) и H 2 SO 4 120 – 170 г/л; в электролит вводят коллоидные добавки, чаще всего — столярный клей, желатин и тиомочевину. Они вводятся для улучшения поверхности катодов – устранения роста дендритов меди.

В результате процесса электролитического рафинирования получают: катодную медь; шлам, содержащий благородные металлы; электролит, загрязненный примесями; а также анодные остатки (анодный скрап). Также происходит химическое растворение меди (на аноде и катоде) Cu + H 2 SO 4 + ½O 2 = Cu.

SO 4 + H 2 O что приводит к накоплению меди в электролите. 19

Поведение примесей при электролизе меди Примеси анодной меди можно разделить на четыре группы (по электрохимическим свойствам): 1 группа – металлы более электроотрицательные, чем медь (Fe, Ni, Co, Zn, Sn, Pb и др.

); 2 группа – металлы, обладающие близким к меди электрохимическим потенциалом (As, Sb, Bi); 3 группа – металлы более электроположительные, чем медь (Au, Ag и платиноиды); 4 группа – электрохимически нейтральные химические соединения (Cu 2 S, Cu 2 Se, Cu 2 Te, Au.

Te 2, Ag 2 Te) Примеси первой группы практически полностью переходят в электролит, где они постепенно накапливаются. Исключение составляет свинец и олово, которые образуют нерастворимые соединения – сульфат свинца (Pb. SO 4) и метаоловянную кислоту (H 2 Sn. O 3).

Примеси второй группы распределяются между электролитом, катодной медью и шламом и являются наиболее вредными с точки зрения возможности загрязнения катода. Благородные металлы и химические соединения в электродных процессах не участвуют и по мере растворения анода осыпаются на дно ванны (переходят в шлам). 20

Поведение примесей при электролизе меди Распределение примесей 1 и 2 групп и меди между продуктами электролиза, % от исходного количества Продукт электролиза Электролит Шлам Катод 1 группа Cu 2 группа Ni Zn Fe Pb Sn As Sb Bi 1 -2 75 -100 100 — — 55 -75 10 -60 20 -30 0, 1 -0, 2 0 -25 — — 99 20 -40 40 -90 60 -80 98 -99 0, 5 — —

Основные показатели процесса • • Для количественной оценки интенсивности процесса электролиза на практике пользуются величиной плотности тока (D), которая выражается отношением силы тока (I) к площади поверхности электрода (катода): D = I/S, А/м 2 Отношение массы фактически выделившегося металла к его теоретическому количеству, которое должно выделиться по закону Фарадея, называется выходом по току. Физический смысл показателя выхода по току определяется как степень использования тока на основной электрохимический процесс — осаждение меди. = (Рпр/Ртеор) 100 = (Рпр/q∙I∙ ) 100, % Расход электроэнергии при электролизе зависит от падения напряжения на ванне, которое при электролитическом рафинировании меди возникает главным образом в результате преодоления сопротивления электролита (70 -80 % от общего) и токоподводящих шин, контактов (~20 %). U = IR 1 + IR 2 + IR 3, В удельный расход электроэнергии на осуществление электролитического рафинирования меди (на тонну меди) рассчитывается по соотношению W = U/(q ) на современных заводах составляет 230 -350 к. Вт∙ч на 1 т меди. 22

Блок электролизных ванн 1 — анод; 2 — катод; 3 — катодная штанга Современные ванны имеют длину 3, 5 — 5, 5 м, ширину 1 -1, 1 м и глубину 1, 2 -1, 3 м. Аноды и катоды подвешивают поочередно.

Число катодов в ванне всегда на один больше, чем анодов. Катоды имеют размеры на 20 -30 мм в ширину и высоту больше, чем аноды.

Электролизные ванны группируют в блоки по 10– 20 ванн, а затем – в серии, состоящие, как правило, из двух блоков. 23

Технологические особенности • • В процессе электролиза электролит загрязняется примесями и обогащается медью. Для предупреждения накопления примесей и удаления избытка меди электролит подвергают очистке (регенерации). Для регенерации часть электролита выводят из ванн.

Количество выводимого электролита рассчитывают по предельно допустимой концентрации основной примеси, содержание которой растет наиболее быстро. Вывод электролита на регенерацию осуществляется в процессе его непрерывной циркуляции в электролитных ваннах.

Помимо частичного обновления электролита, циркуляция направлена на выравнивание состава электролита в межэлектродном пространстве. В процессе основной циркуляции электролит подогревают до 55 – 65 °С, что способствует снижению его электрического сопротивления и повышает выход по току.

Получающиеся при электролитическом рафинировании шламы перерабатывают для извлечения благородных металлов, селена и теллура. Стоимость извлеченных компонентов из шлама окупает в большинстве случаев все затраты на рафинирование меди. 24

Выгрузка медных катодов из ванн 25

Товарная обработка катодной меди 26

Технико-экономические показатели электролитического рафинирования меди Показатель Значение Содержание меди в анодах, % 99 – 99, 8 Масса анодов, кг 175 – 350 Время растворения анодов, сут 18 – 27 Выход анодных остатков, % 13 – 20 Время наращивания катодов, сут 6 – 9 Масса катода, кг 70 – 140 Выход шлама, % 0, 8 – 8, 5 Состав электролита, г/л: Cu 2+ 35 – 50 H 2 SO 4 125 – 230 коллоидные добавки 30 – 300 Температура электролита, °С 55 – 65 Скорость циркуляции, л/мин 6 – 15 Катодная плотность тока, А/м 2 180 – 300 Напряжение на ванне, В 0, 25 – 0, 4 Расход электроэнергии, к. Вт·ч/т меди 200 – 300 27

ПОИСК

Ликвация. Метод рафинирования чернового металла, основанный на создании гомогенности расплава за счет уменьшения растворимости примесей при медленном охлаждении расплава или на разложении сплава при его медленном нагреве.

[c.346]

Пламенные (отражательные) плавильные печи плавка мелких руд и концентратов и рафинирование.черновых металлов.

[c.432]

Для получения кобальта высокой степени чистоты применяют электролитическое рафинирование чернового металла или какие-либо другие способы.

[c.56]

Металлы являются основным видом продукции металлургического производства. В цветной металлургии в зависимости от применяемой технологии и состава получающих ся металлов различают черновые и рафинированны,е металлы. Товарной продукцией, поступающей к потребителю для дальнейшего использования по прямому назначению, как правило, являются рафинированные металлы.

[c.76]

Качество черновых металлов во многих случаях устанавливают отраслевыми стандартами. Черновые металль обязательно подвергают очистке от примесей — рафинированию.

[c.77]

Цель рафинирования чернового никеля сводится к получению чистого катодного никеля не ниже марок Н-0 и Н-1 и попутному извлечению присутствующих в анодном металле ценных спутников,— кобальта, платиноидов, золота, серебра, меди, селена и теллура.

Марки электролитного никеля Н-0 и Н-1, согласно ГОСТ 849—70, должны содержать никеля -кобальта соответственно не менее 99,99 и 99,93%. В составе марки Н-0 регламентируется содержание 17 примесных элементов, включая кобальт.

[c.

215]

Весь дистилляционный цинк подлежит обязательному рафинированию. Основными способами рафинирования чернового цинка являются ликвация и ректификация. Ликва-ционное рафинирование основано на уменьшении растворимости примеси — металла или его соединений — при снижении температуры и на разделении фаз по плотности.

[c.274]

Рафинирование чернового свинца. Исходный продукт содержит 97 % РЬ, остальное Си, Sn, As, Sb, Bi, благородные металлы.

[c.376]

Огневое рафинирование черновой меди состоит в том, ато в специальных печах в жидкий металл вводят по трубкам воздух под давлением 1,5—2 таги [0,15—0,2 Мн/л2], который окисляет примеси меди.

[c.179]

При рафинировании чернового цинка в ректификационных колоннах индий, как высококипящий металл, концентрируется в свинцовой фракции (в свинцовой колонке) и может быть затем извлечен в процессе рафинирования свинца.

[c.431]

Применяя умеренные плотности тока — до 200 А/м и аноды, суммарное содержание примесей в которых менее 5%, получают свинец марки СО, если висмута в черновом металле менее 0,5%.

Расход энергии невелик — около 100 кВт-ч/т, что эквивалентно 360 МДж, а при среднем коэффициенте полезного действия тепловых электростанций — 3,5 кг/т условного топлива заметим, что на огневое рафинирование свинца расходуется 10—11% топлива от массы металла.

[c.261]

Железо по содержанию в земной коре занимает четвертое место (4,7%). Распространенность железа, высокая концентрация в крупных месторождениях, разнообразные высокие физико-технические свойства сплавов железа сделали его самым широко применяемым металлом. Чугун тверд, хрупок и трудно поддается обработке.

Поэтому он не всегда может быть применен непосредственно, а служит черновым металлом для получения стали разнообразных марок и производства чугунного литья. Таким образом, современное производство стали осуществляется в две стадии получение чернового металла — чугуна и его рафинирование для превращения в сталь.

[c.500]

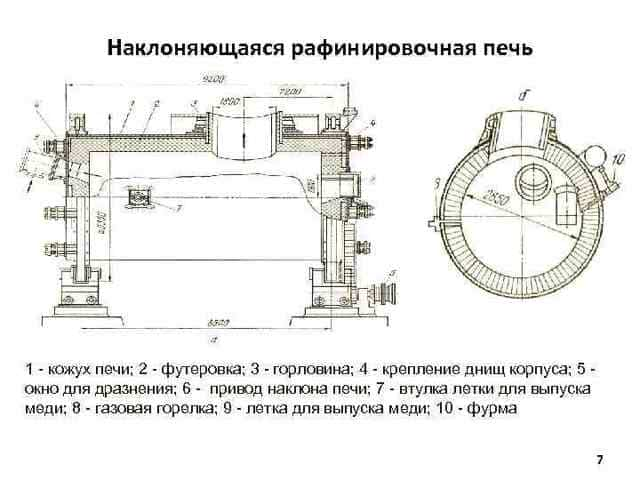

Отражательная печь для огневого рафинирования черновой меди, работающая на жидком топливе, показана на рис. 93. Под, стены и свод печи сделаны из хромомагнезитового кирпича. Свод опирается пятами на стальную обвязку печи. Для смягчения нагрузки от распора на тягах обвязки печи установлены стальные пружины. В своде предусмотрены температурные швы для компенсации расширения его в продольном направлении. Снаружи свод покрыт слоем теплоизоляционного материала. Печи имеют окна с футерованными или водоохлаждаемыми дверцами, через которые производится загрузка, съем шлаков, продувка металла и дразнение. Под печи сделан с уклоном в сторону щелевой летки для выпуска металла. На уровне металла печь заключена в кожух из чугунных плит. Мазут и воздух подают в печь форсункой высокого давления.

[c.201]

Примеси с большим сродством к кислороду при плавке образуют шлак, а с малым — восстанавливаются до металлов и растворяются в свинце. Загрязненный свинец, содержащий обычно не менее десяти примесей, называется черновым. После выпуска из печи черновой свинец в жидком виде направляют на рафинирование.

[c.229]

Черновое золото — продукт первичной переработки руд, а также некоторые другие богатые полупродукты отправляют на аффинажные заводы для разделения благородных металлов и их рафинирования.

[c.299]

Дистилляционное рафинирование. Улетучивание одного или нескольких компонентов в результате изменения агрегатного состояния (жидкость — газ).

При рафинировании металлов применяется избирательная дистилляция при максимально возможной разнице в температурах кипения.

Так как черновой (исходный) металл представляет собой сплав, то кипение происходит не при фиксированной температуре, а в интервале температур.

[c.347]

Серебро поступает, в основном, с заводов цветной металлургии в виде серебрянозолотых сплавов (доре-металл), получаемых при рафинировании чернового свинца и переработке медеэлектролитных шламов. Эти сплавы обычно содержат 97—99 % суммы серебра и золота.

[c.311]

Окислительное (огневое) рафинирование. С иовано на различии в сродстве к кислороду осиовиого металла и прик си. Образующиеся при этом оксиды примесей всплывают иа поверхиос рафинируемого металла, образуя шлак. Типичным примером такого пр цесса является огневое рафинирование черновой меди.

[c.64]

Различия в сро 1стве к сере лежат также в основе избирательного сульфидирования некоторых металлов или их оксидов, например, при плавке окисленных никелевых руд на штейн или при рафинировании чернового свинца от меди.

[c.73]

Получающийся пирометаллургическим способом цинК обязательно содержит большое количество металлов-примесей (РЬ, d, Fe, Си и др.), возгоняемых вместе с ним или попадающих в него из выносимой газами пыли. Поэто-г му дйстилляционный цинк как и всякий черновой металл нуждается в рафинировании.

[c.260]

Олово—аноды марки 01 ГОСТ 860—41 Олово Сера, мышьяк (каждого) Кремний, висмут, медь (каждого) Свинец Алюминий, цинк (каждого) Не 0,015 Не >0,01 Не >0,04 Не >0,002 Металл, получаемый посредст- i вом огневого или электролитического рафинирования чернового i олова. Выпускается в виде чушек весом 25 кг или в виде прутков

[c.263]

По сообшению Джильберта [ 151, с. 535 и 538], фирма Импе-риэл металз индастриз Лтд. (Великобритания) широко применяет титановое оборудование в гидрометаллургии меди, никеля, марганца.

Из титана изготавливают анодные корзины (размерами 1X1 м, толщиной 1—5 см), используемые при рафинировании меди. Использование таких корзин взамен литых растворимых медных анодов позволяет использовать сырье в виде скрапа, обрезков металла и т. п.

, в результате этого отпадает необходимость в выплавке литых анодов [ 151, с. 535]. За рубежом также широко применяют катодные основы из титаиа.

Разработаны режимы прокатки и обжига листов титана с последующим их оксидированием, что позволяет регулировать структуру катодных осадков и сцепление их с титановой основой. Эта технология внедрена на трех крупных заводах при рафинировании черновой меди [151, с. 538. [c.139]

В результате металлотермического восстановления не удается получить титан высокой чистоты, требуемый для ряда областей применения. Для получения титана повышенной чистоты проводят рафинирование титана. Наиболее распространенным способом рафинирования является метод термической диссоциации галоидных соединений титана.

Обычно применяют иодидный способ рафинирования. В этом случае черновой металл, подлежащий очистке, в результате взаимодействия с иодом образует иодиды. Йодиды примесей, содержащихся в титане, разлагаются при температурах ниже температуры разложения тетраиодида титана (1400° С).

Тетраиодид титана разлагается затем на нагретой проволоке или

[c.475]

Черновой металл из щахтной печи подвергают рафинированию.

[c.251]

Теллур выделяют из анодных шламов при электролитическом рафинировании загрязненной меди, часто называемой черновой медью.

Поскольку теллур не растворяется сушественно в электршите, то он сопровождает другие нерастворимые материалы, включая золото, серебро и платиновые металлы, которые падают с растворяющегося анода на дно ванны.

Следующей в процессе шлакования является операция, при которой золото, серебро и платипа концентрируются в сплаве, называемом сплавом дорё, а теллур и селен собираются в шлаках в виде натриевых соединений.

[c.746]

Переработку концентратов можно осуществлять также на свинцовых заводах совместно со свинцовыми концентратами.

В этом случае золотосодержащие концентраты вводят в шихту агломерирующего обжига, и при последующей шахтной плавке свинцового агломерата благородные металлы коллектируются черновым свиргцом.

При рафинировании свинца золото и серебро переходят в серебристую пену, переработкой которой получают серебряно-золотой сплав (доре-металл). Последний отправляют на аффинаж.

[c.280]

Огневое рафинирование

Черновая медь обычно содержит 97,5-99% меди, 0,03-0,35 серы, 0,01-0,1 железа, 0,1-0,5 никеля, 0,05-0,26 свинца, 0,03-0,3 мышьяка, 0,03-0,2 сурьмы, до 0,03 цинка, 30-40 г/т золота, 20-3000 г/т серебра и т.д.

Для непосредственного технического применения черновая медь непригодна, и поэтому ее обязательно подвергают рафинированию с целью очистки от вредных примесей и попутного извлечения благородных металлов. Состав и качество товарной меди, получаемой после рафинирования, должны отвечать требованиям ГОСТа.

Высшая марка рафинированной меди (М00) должна содержать не менее 99,99% меди. При этом в ней регламентируется максимальное содержание 10 примесей (Bi, As, Sb, Fe, Ni, Pb, Sn, S, O, Zn), которое суммарно не должно превышать 0,01%.

Огневое (окислительное) рафинирование черновой меди основано на различиях в сродстве к кислороду меди и ее примесей.

Огневое рафинирование проводят с целью удаления части примесей, обладающих, по сравнению с медью, повышенным сродством к кислороду.

Такие примеси в отличие от благородных металлов, которые в этой стадии рафинирования практически не удаляются, часто называют неблагородными. В результате огневого рафинирования содержание меди в анодах повышается до 99,5-99,8%.

- Процесс огневого рафинирования состоит из следующих основных операций:

- — Загрузка

- — расплавление твердой меди и разогрев расплава

- — окисление примесей

- — съем шлака

- — раскисление (дразнение) меди

- — разливка меди в аноды.

Продолжительность процесса рафинирования зависит от многих факторов (состава черновой меди, вместимости печи, тепловой нагрузки, производительности загрузочных и разливочных устройств) и колеблется от 12 до 32 часов. Процесс окисления ведут при 1150-1170оС. Кроме черновой меди, в шихту анодных печей входят оборотные материалы: анодный брак, бракованные изложницы, анодные остатки и т.д.

Химические основы огневого рафинирования.

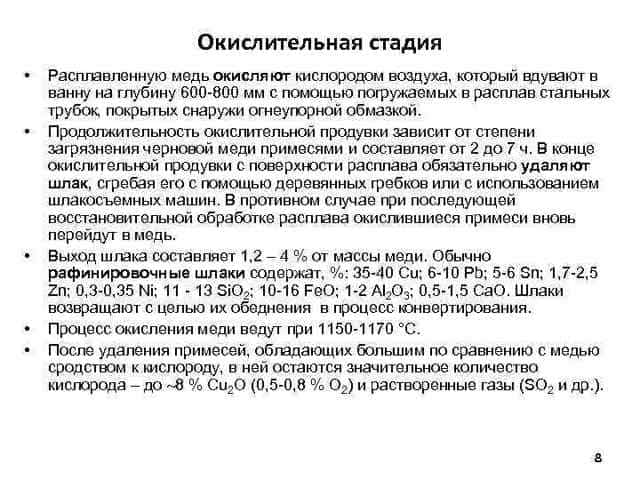

Стадия окисления начинается с продувания ванны расплава воздухом или воздухом, обогащенным кислородом. При этом медь постепенно насыщается кислородом и происходит окисление примесей.

С расчетом сродства к кислороду первыми должны были бы окисляться неблагородные примеси, но из-за их низкой концентрации в расплаве происходит прежде всего окисление меди:

4Cuж+O2=2Cu2Oтв

- За счет растворения Cu2O, расплавленная медь постепенно насыщается кислородом.

- Остаточное содержание примесей определяется равновесием реакций:

- Cu2O+Me MeO+2Cu

Легко и с большой полнотой удаляются железо, цинк, алюминий. Для их удаления даже не нужно глубокого насыщения меди кислородом.

Значительные трудности возникают при удалении никеля. Одна из причин этого явления – сравнительно небольшое различие в сродстве к кислороду меди и никеля. Рафинирование меди от никеля способствует получению ферритных шлаков, для чего в рафинировочную печь на стадии окисления необходимо вводить оксид железа Fe2O3.

В результате протекания реакции:

2Ni+O2+2Fe2O3=2(NiO*Fe2O3) образуется нерастворимый в жидкой меди феррит никеля.

Наиболее трудноудаляемыми огневым способом примесями являются мышьяк и сурьма. Отделение их при рафинировании происходит за счет испарения летучих низших оксидов As2O3 и Sb2O3. При этом, в начальной стадии окисления эти оксиды удаляются достаточно интенсивно.

С определенными трудностями сталкиваются при удалении свинца. Свинец, по сравнению с медью, обладает несколько большим сродством к кислороду, но это различие не слишком велико. Кроме этого, образующийся оксид свинца обладает большей плотностью чем медь и не всплывает на поверхность расплава.

Для устранения этих трудностей применяют кварцевый флюс. Образующийся глет в этом случае вступает во взаимодействие с SiО2, образуя силикат: PbO+SiO2=PbSiO3,

который всплывает в шлаке вследствие меньшей плотности силиката по сравнению с глетом и шлаком.

Таким образом, конечный результат окислительной операции огневого рафинирования меди можно охарактеризовать следующим образом: железо, цинк, свинец и алюминий удаляются почти полностью.

Никель, мышьяк и сурьма при высоком их содержании в черновой меди удаляются лишь частично, а при низком содержании – почти полностью остаются в меди. Частично удаляется сера.

Золото, серебро, металлы платиновой группы практически полностью сохраняются в меди, так же как висмут, селен и теллур.

Прежде, чем преступить к следующей операции, с поверхности ванны удаляют шлак, иначе присутствующие в шлаке оксиды восстановятся и примеси снова растворятся в металлической меди. Выход шлака составляет 1,2-4% от массы меди.

Обычно рафинировочные шлаки содержат, %: 35-40 Cu, 6-10 Pb, 5-6 Sn, 1,7-2,5 Zn, 0,3-0,35 Ni, 11-13SiO2, 10-16 FeO, 1-2 Al2O3, 0,5-1,5 CaO. Съем шлака с поверхности ванны стационарных печей производят с помощью деревянных гребков, что предотвращает загрязнение меди железом.

Рафинировочные шлаки перерабатывают в качестве оборотных материалов в конвертерах при конвертировании медных штейнов.

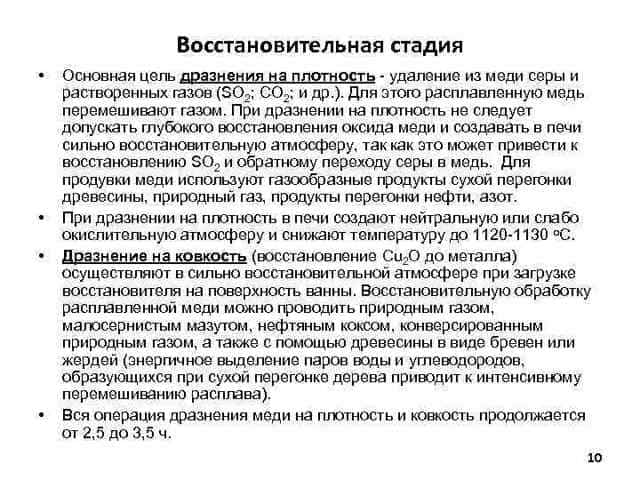

По окончании окислительной продувки меди и съема шлака, приступают к восстановлению Cu2O (раскислению меди) и удалению растворенных газов. Эта операция слагается из двух последовательно проводимых стадий – дразнения на плотность и дразнения на ковкость.

Основная цель дразнения на плотность – удаление из меди серы и растворенных газов. Для этого в печи создают нейтральную либо слабоокислительную атмосферу и снижают температуру до 1120-1130 градусов.

Расплавленную медь перемешивают газом, что создает благоприятные условия для протекания реакции:

Cu2S+2Cu2O=6Cu+SO2.

Для продувки меди используют природный газ, продукты перегонки нефти и т.п. При обработке расплавленной меди восстановительными газами уже на стадии дразнения на плотность начинается восстановление Cu2O. По завершении операции дразнения на плотность, приступают к операции дразнения на ковкость.

Цель этой операции – восстановление практически всего оставшегося Cu2O до металла. Процесс ведут в сильно восстановительной атмосфере при загрузке восстановителя на поверхность ванны.

В качестве восстановителя используют древесину (бревна), древесный уголь, нефтяной кокс, конверсированный газ и мазут:

Cu2О+Н2=2Cu+Н2O

Cu2О+СO=2Cu+СO2.

Вся операция дразнения на плотность и ковкость продолжается 2,5-3,5 часа. Разливка меди в аноды является завершающей стадией огневого рафинирования меди. Масса отливаемых анодов на отечественных заводов составляет 175-275, а на зарубежных – 275-375 кг.

Одним из важных требований, предъявляемых к процессу разливки меди, является получение анодов точно заданной массы с ровной поверхностью, т.к. значительное отклонение в массе анодов и их грубо-шероховатая и волнистая поверхность ухудшают показатели электролиза и увеличивают выход анодных остатков(скрапа).

Готовые аноды после отбраковки отправляются в цех электролитического рафинирования.

Степень удаления примесей при огневом рафинировании в зависимости от их содержания в черновой меди и особенностей технологии, выражается следующими цифрами, %: 90-99 Zn, Fe, S; 80-90 Pb; 70-90 Sn; 20-70 Ni, Sb, As; до 5 Se, Te, Bi.

Рафинирование чернового олова

Получаемый в результате восстановительной плавки оловянных концентратов и оборотных продуктов (пылей, фьюминг-возгонов и др.) черновой металл содержит, %: 93—99 Cn, 0,2—1,5 Fe, 0,2—2 As, до 0,1S, до 3 Pb, до 2 Cu, до 3,5 Sb, и до 0,4 Bi.

Черновой металл огневым или электролитическим рафинированием очищают до уровня требования стандарта например, следующего состава, %: не менее 99,92 Sn; 0,10 As; 0,009 Fe; 0,01 Cu; 0,025 Pb; 0,01 Bi; 0,015 Sb; 0,01S; 0,002 Zn; 0,002 Al.

Огневое (реагентное) рафинирование чернового олова нашло применение в России и за рубежом. Метод заключается в обработке расплавленного металла различными реагентами с последовательным удалением примесей железа, мышьяка, меди, сурьмы, висмута и свинца.

В зависимости от состава чернового олова некоторые из этих операций могут быть исключены или объединены.

Железо до содержания 0,1% удаляют обработкой чернового олова при 350—450° С элементарной серой, переводящей железо в форму сульфида. Для облегчения снятия тяжелых железистых съемов в расплав после обработки серой иногда вмешивают при 500—600° С мелким газовый уголь (всплывая, он увлекает с собой соединения железа).

Продолжительность операции рафинирования от железа в зависимости от содержания последнего в черновом олове составляет 1—10 ч. Расход серы 1—2 кг/т, угля 2—25 кг/т олова. Одновременно с железом удаляется часть мышьяка и меди.

Удаление мышьяка до содержания 0,01% достигается обработкой чернового олова при 500—600° С алюминием, образующим с мышьяком тугоплавкие интерметаллические соединения. Для получения сыпучих съемов первичную пену обрабатывают при температуре не выше 500° С хлористым аммонием. После рафинирования от мышьяка в черновом олове остается до 0,05—0,1% остаточного алюминия.

Его удаляют также хлористым аммонием при 300-320° С, используя реакцию 2Аl + ONH4Cl = 2АlСl3 + 6NH3 + 3Н2. Общая продолжительность описанной операции 7—13 ч. Расход алюминия составляет не менее 2—4 кг/т, хлористого аммония 2—8 кг/т олова.

Одновременно с мышьяком при обработке алюминием удаляется железо до содержания не выше 0,02%, а также частично медь и сурьма (указанные примеси, как и мышьяк, образуют с алюминием интерметаллические соединения).

Медь до содержания не выше 0,1% удаляют, как и железо, с помощью элементарной серы, Температура расплава при этом составляет 220—350° С, расход реагента 10—30 кг/т олова, продолжительность операции 1—4 ч.Удаление сурьмы осуществляют аналогично удалению мышьяка при температуре 550° С и расходе алюминия 0,7—2 кг/т олова.

С целью облегчения снятия съемов при температуре 240—250° С к ним добавляют хлористое олово (1 кг/т металла). После этого удаляют описанным выше способом остаточный алюминий. Общая продолжительность этой операции 8—21 ч. Наряду с удалением сурьмы в этой операции олово окончательно очищается от остатков железа, мышьяка и меди.

Удаление висмута реагентным методом основано на образовании им интерметаллических соединений с магнием и натрием. Эти реагенты вмешивают в расплав при температурах соответственно 380—400 и 240—300° С.Расход магния составляет 3—6, а натрия 1,5—3 кг/т олова.

После снятия висмутовой пены при температуре 280—350° С удаляют с помощью хлористого аммония остаточные магний и натрий (аналогично удалению остаточного алюминия). В этой операции вместе с висмутом удаляются остатки сурьмы.Удаление свинца основано на реакции Pb + SnCl2 — PbCl2 + Sn, идущей слева направо при температурах ниже 450° С.

Практически операцию стараются вести при минимально возможной температуре (240—250° С). Расход хлористого олова (получаемого специально для этой цели обработкой олова элементарным хлором) составляет 6—80 кг на 1 кг удаляемого свинца.

Возможно также прямое удаление, свинца из чернового олова обработкой элементарным хлором при 250—270° С Для облегчения снятия последних порций хлористых съемов на поверхность расплава загружают кальцинированную соду (0,3—1 кг/т олова).

Реагентное рафинирование олова проводят в чугунных или стальных котлах, полусферической формы рабочей емкостью (по олову) от 5 до 45 т, обогреваемых электричеством или природным газом. В России наиболее распространены котлы с радиусом полусферы 1 м, имеющие емкость 15 т. Котлы оборудованы механическими мешалками.

Общая продолжительность полного цикла реагентного рафинирования составляет обычно 40—80 т. Удельная производительность котлов по олову 2—6 т/сут на 1 м3 объема. Прямое извлечение олова в марочный металл составляет 80—90%, остальное переходит в съемы и возгоны, содержащие 50—60% Sn.

Все съемы, за исключением висмутовых и хлористых, обычно переплавляют на ванне наведенного шлака с целью доизвлечения олова. Одновременно со съемами плавят и возгоны, уловленные над котлами. Плавку ведут в небольших электропечах (200—500 кВА) или отражательных печах при температуре 1300— 1400° С.

Разовая загрузка съемов составляет 2—5 т, продолжительность плавки 3—6 ч, удельная производительность печей для переплавки съемов 5—10 т/(м2*сут).Черновой металл, полученный в результате, переплавки съемов и возгонов рафинировочного передала, обычно используют для производства сплавов (баббитов).

Шлак после насыщения оловом до содержания 20% (через 2—8 плавок) направляют на восстановительную плавку, заменяя его свежим.Висмутовые съемы (пену) подвергают специальной переработке с целью концентрирования висмута. Хлористые (свинцовистые) съемы обрабатывают жидким цинком (25—35% от массы съемов), цементирующим из них олово и свинец по реакциям SnCl2 + Zn = Sn + ZnCl2 и РbCl2 + Zn = Pb + ZnCl2. Эту операцию проводят при температуре 400—480° С, продолжительность ее составляет 6—9 ч. Полученный оловянносвинцовый сплав направляют на рафинирование, а цинковистые съемы — на гидрометаллургическую переработку.

Физические методы рафинирования. В последние годы в России освоены новые, физические методы рафинирования олова — центробежный и вакуумный. Центробежное рафинирование основано на свойстве олова очищаться от железа и некоторых других примесей при фильтрации его в жидком состоянии. В данном случае расплав олова продавливается через фильтрующий слой под действием центробежных сил. Операцию осуществляют при температуре 310—400° С. В результате центрифигурования удается очищать очень грязное олово до конечного содержания железа не более 0,01%, мышьяка — не более 0,1%. В фильтрат извлекается 80—85% олова, остальное количество переходит в съемы, содержащие 50—65% Sn, 5—20% Fe, 5—25% As и направляемые обычно на обжиг вместе с оловянными концентратами.

Вакуумное рафинирование позволяет очистить олово от летучих примесей (свинца и висмута) в результате обработки чернового олова при температуре 1000—1300° С и остаточном давлении 13—65 Па.

Операцию проводят в индукционных или электронагревательных вакуумных печах непрерывного действия производительностью до 20—25 т/сут. В результате вакуумного рафинирования содержание свинца в черновом олове может быть снижено с 1—3 до 0,03—0,22%, а висмут с 0,1—1,5 до 0,01— 0,05%.

Извлечение олова в рафинированный металл составляет 99,8%. Первичный конденсат, выход которого составляет 4— 6% от массы олова, содержит, %: 15—35 Sn, 40—60 Pb, 6—10 Bi, до 1,5 Sb. Его подвергают многократной вакуумной разгонке с целью доизвлечения олова и концентрирования висмута.

После 4—5 таких операций можно получить товарный конденсат, содержащий, %, не более: 2—3 Sn, 65—90 Pb, 7—25 Bi, до 3—4 Sb и 0,1—0,2 As, направляемый на извлечение висмута.

Электролитическое рафинирование.

Электролитическое рафинирование олова в водных растворах нашло практические применение за рубежом. На завода «Лонгхорн» (США) используют электролит, содержащий 60 г/л серной кислоты, 45—50 г/л фенол сульфоновой кислоты, 25 г/л олова, 2—3 г/л крезола и другие добавки.

Черновое олово, содержащее, % : 1—3 Sb, 0,1—0,9 As, 0,02—0,15 Bi, 1—2 Pb, 0,1—0,5 Cu, до 0,3 Fe и 90 г/т Ag, отливают в аноды и присоединяют после погружения в электролит к положительному полюсу источника постоянного тока.

Под действием последнего олово растворяется и осаждается на катоде, а основная часть примесей выпадает на дно электролизных ванн в виде шлама. Катодный металл содержит 99,9—99,97% олова, т. е. является весьма чистым.

Анодный шлам имеет следующий состав, %: 30—40 Sn, 12—15 Sb, 2—4 As, до 0,3 Bi, 10—20 Pb, 1—2 Cu, 2—3 Fe, 1—3 кг/т Ag. Его перерабатывают с извлечением ценных компонентов.

Показатели процесса электролитического рафинирования: катодная плотность тока 100 А/м2, температура 40° С, напряжение на электродах 0,3—0,35 В, выход олова по току 85%. Удельный расход электроэнергии 180 кВт*ч/т олова.

Этот метод рафинирования имеет преимущества по сравнению с огневыми только применительно к черновому олову, содержащему большие количества благородных металлов.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Теоретически электролитическое рафинирование металлов, в частности меди, при бесконечно малых плотностях тока и обратимых значениях потенциалов должно проходить без затраты энергии, так как анодный потенциал равен катодному, остальные же слагаемые при бесконечно малых плотностях тока равны нулю. [1]

РџСЂРё электролитическом рафинировании металлов, например меди, толстые пластинки сырой ( неочищенной) меди подвешиваются РІ электролитической ванне, наполненной раствором соли меди ( например, CuSO4), Рё соединяются СЃ анодом источника тока. Катодом служат тонкие пластинки РёР· чистой меди, покрытые графитом. Р’ процессе электролиза анодные пластинки РёР· сырой меди Р±СѓРґСѓС‚ РІСЃРµ время растворяться, Р° катодные — наращиваться чистой медью. Слой графита РЅР° катодных пластинках служит для снятия наращенной меди. [2]

Р’ процессе электролитического рафинирования металла растворяется черновой анод. РџСЂРё этом поляризация обусловливается возрастанием концентрации РёРѕРЅРѕРІ металла РІ прианод — HQM пространстве.

Примеси, входящие в черновой анод, могут образовывать самостоятельные фазы.

При этом потенциал анода определяется наиболее электроотрицательным компонентом смеси, более положительные компоненты не растворяются. [3]

Нередки случаи, когда растворы электролитического рафинирования металлов загрязняются тонкими взвесями анодного шлама.

При электролизе с нерастворимым анодом в растворе могут образовываться высокодиоперсные взвеси мельчайших частиц двуокиси свинца, графита различных размеров, от молекулярных до микронных. [4]

Пассивность анода вредна в случае электролитического рафинирования металлов и в большинстве случаев применения для гальванотехники, когда работают с растворимым анодом. [5]

Анодный шлам, получающийся РїСЂРё электролитическом рафинировании металла Доре РІ РІРёРґРµ порошка, содержит РѕС‚ 30 — 70 % серебра Рё значительное количество золота. [6]

Растворимые аноды, применяемые РїСЂРё электролитическом рафинировании металлов, — это многокомпонентные сплавы, представляющие СЃРѕР±РѕР№ эвтектическую смесь, твердый раствор либо химические соединения. Сплав СЃ эвтектикой составляют двухфазную систему, РІ которой каждый РёР· компонентов образует отдельную фазу. [7]

Как отмечалось выше, чистый кобальт производят электролитическим рафинированием металла, полученного термическим восстановлением оксида кобальта, который содержит значительные примеси никеля, железа и других металлов. Благодаря высокой катодной поляризации при выделении кобальта становится возможным включение в катодный осадок не только меди, но и никеля, и железа. Поэтому для получения1 чистого кобальта4 требуется весьма тщательная очистка ряетвора от этих примесей, особенно от никеля. [8]

Как отмечалось выше, чистый кобальт производят электролитическим рафинированием металла, полученного термическим восстановлением оксида кобальта, который содержит значительные примеси никеля, железа и других металлов. Благодаря высокой катодной поляризации при выделении кобальта становится возможным включение в катодный осадок не только меди, но и-никеля, и железа. Поэтому для получения чистого кобальт требуется весьма тщательная очистка раствора от этих примесей, особенно от никеля. [9]

Р’ главах III — VIII СЏСЂРё описании процессов электролитического рафинирования металлов или РёС… электролитического получения РёР· растворов приведены данные Рѕ силах тока, применяемых РЅР° отдельных установках.

Сила тока в цепи колеблется в зависимости от масштабов производства от 2000 до 25000 а. Ее подбирают из расчета получения стандартного напряжения в электрической цепи последовательно включенных ванн.

[10]

Наряду с производством первичных металлов все большее распространение находят электролитическое рафинирование металлов с целью получения конечного продукта повышенной чистоты и получение сплавов электролизом. [11]

Многократно описывалось применение растворов тетрафторо-боратов как электролита для гальваностегии и электролитического рафинирования металлов: свинца [161, 247], цинка [248], кадмия [249], олова [250], родия [251], никеля [252], меди [253] и др. Как правило, электролиты этого типа обладают высокими электропроводностью, коэффициентом диффузии и рассеивающей способностью и позволяют работать с высокой плотностью тока. [12]

Второе направление электролиза водных растворов с получением металлов заключается в электролитическом рафинировании металлов.

В этом случае подлежащий рафинированию так называемый черновой металл используется в качестве анода, а на катоде осаждается чистый металл.

При электролитическом рафинировании чернового металла в качестве побочных продуктов получают находящиеся в нем драгоценные металлы: золото, серебро и металлы платиновой группы. [13]

Процессы электролиза водных растворов в металлургии подразделяются на две группы: электролитическое рафинирование металлов и электроэкстракция. [14]

Страницы: 1 2