- Почему появляются брызги при сварке

- Какая существует защита от сварочных брызг

- Вам также может понравиться:

- Как производится антикоррозионная защита металлоконструкций?

- Как и чем защитить металл от сварочных брызг

- Причины прилипания брызг металла

- Защита металлоконструкций

- Защита металлоконструкций от коррозии

- Пассивная антикоррозийная защита металлоконструкций

- Активные методы защиты металлоконструкций от коррозии

- Современные методы защиты металлоконструкций от коррозии

- Метод алитирования

- Метод фаолитирования

- Метод электрохимической защиты от коррозии

- Метод «жидкая резина»

- Защита металлоконструкций от огня

- Разбрызгивание металла при дуговой сварке

- Разбрызгивание металла: причины и особенности процесса

- Способы предупреждения разбрызгивания металла

- Брызги при сварке и способы защиты от их налипания

- Почему появляются брызги при сварке

- Какая существует защита от сварочных брызг

- Вам также может понравиться:

- Дефекты сварных швов и контроль качества сварных соединений

- 1. Допустимые размеры дефектов в металлоконструкциях общестроительного назначения

Брызги металла при сварке и приклеивании электрода – не менее частая проблема, как и отсутствие проплавления с ожогами. В результате ухудшается внешний вид изделия, что в некоторых случаях считается серьезным дефектом.

При сварке ответственных конструкций основным недостатком считается прилипание к металлу брызг. Однако избавиться от него можно раз и навсегда, если принять для этих целей защитные меры.

Почему появляются брызги при сварке

Брызги сварочного шва на металле возникают из-за электродинамического удара. В момент образования сварочной дуги ток имеет наибольшее значение. Электродный металл просто рассеивается в стороны и оседает на поверхности заготовки.

Конечно, это приводит к более чем выраженным изъянам и портит внешний вид изделия. Соответственно эскизы нужно расчесывать болгаркой, шлифовать металл и так далее, в общем тратить дополнительное время и силы на подготовку металла.

Однако причины образования брызг на металле, так сказать, не только естественные. Брызги также могут появиться из-за скачков напряжения. Так что их количество резко увеличивается. Также причина может быть связана с плохо подготовленной поверхностью, когда сварка проводится на ржавом и грязном металле.

Помимо всех вышеперечисленных причин, часто появление брызг связано со следующими факторами:

- С использованием некачественных или неподходящих электродов;

- Когда были допущены ошибки при выборе режима сварки металла;

- Низкое качество подготовки металла перед сваркой;

- Отсутствие какой-либо защиты металлической поверхности от горячих брызг.

Речь идет о последней проблеме, а также о том, как ее исправить, о чем пойдет речь ниже.

Какая существует защита от сварочных брызг

Если вам нужно готовить в труднодоступном месте или по техническим причинам невозможно удалить сварочные брызги с металла механическим способом, рекомендуем:

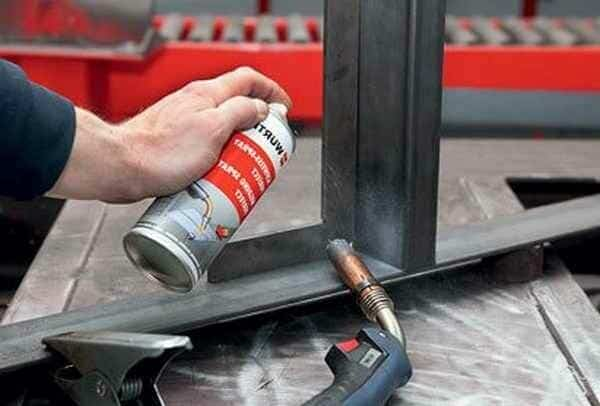

– Используйте специальные жидкости против сварочных брызг. Это могут быть как спреи, так и специальные составы, которые наносятся на поверхность металла кистью. Также существуют пасты для пайки эскизов.

На данный момент хорошо зарекомендовали себя готовые изделия таких известных компаний, как WELD, ESAB, BINZEL и других.

– Используйте мел для защиты от брызг.

Что касается гипса, то с этим компонентом рекомендуется делать водный раствор. Для этого гипс растворяют в небольшом количестве воды до образования пасты. Далее на металлическую поверхность перед стыковкой наносится готовый защитный раствор от сварочных брызг.

При этом для сохранения контакта раствор не наносят на края свариваемых деталей. Этот метод защиты металла от сварочных брызг практичен и экономичен. Стоимость гипса невысока и его можно быстро и легко удалить с металлической поверхности.

Вам также может понравиться:

Сварочная маска Хамелеон – стоит ли брать из-за недостатков Сварка и сварка 30 мая

Шлак в центре и металл по краям: как решить проблему раз и навсегда Сварка и пайка 22 июня

При сварке электрод прилипает, что делать начинающему сварщику Сварка и пайка 28 августа

Правила сварки пластиковых труб для начинающих Сварка и сварка 26 сентября

Способы разборки микросхем от платы Пайка и пайка 1 октября

# сварка # защита от брызг # полезные советы # строительство

Как производится антикоррозионная защита металлоконструкций?

Обязательно ли нужна антикоррозионная защита металлоконструкций? Любые металлы, особенно черные, подвержены пагубному воздействию агрессивной среды. Влага — главный враг металлов.

Именно под ее воздействием на поверхности металлов образуется слой оксидов. И если не препятствовать этому процессу, то в результате любое изделие из металла потеряет свою прочность.

Антикоррозионная защита металлоконструкций является важнейшей процедурой в производстве любых изделий тяжелой промышленности.

Защита строительных конструкций от коррозии предусматривается еще на начальном этапе проектирования. Все затраты, направленные на защиту, включаются в стоимость изделия.

Определение в строительных нормах и правилах (СНиП) называет такие методы защиты конструктивными.

Это же определение гласит, что основной задачей методов защиты металлоконструкций является выбор материалов, способных ограничить доступ агрессивной среды к металлическим поверхностям, и способов их нанесения.

Защита строительных конструкций от коррозии

Кроме выбора специального покрытия для металлов, СНиП рекомендует и методы оптимального режима использования конструкций из металла:

- устранение на поверхностях конструкций любых щелей или углублений, в которых может накапливаться влага или образовываться своеобразная аномальная температурная зона, способная привести к порче антикоррозийного покрытия;

- защиту конструкций от брызг и водяных капель;

- введение в агрессивную среду специальных ингибиторов.

Менее эффективной на данный момент видится пассивная защита строительных конструкций от коррозии. Заключается она в нанесении на поверхность любого лакокрасочного покрытия. Такая защита стальных конструкций не может быть эффективной на протяжении большого промежутка времени по нескольким причинам:

Пассивная защита конструкций

- металлы отличаются очень хорошей теплопроводностью, следовательно, лакокрасочное покрытие будет многократно подвергаться перепадам температур и быстро (в течение 5 лет) придет в негодность;

- перед нанесением лакокрасочного покрытия, защищаемую поверхность необходимо подвергать специальной очистке от оксидной пленки, после этого поверхность грунтуется, и лишь потом наносится основной слой защиты. Для объемных стальных конструкций такая технология нанесения защиты является слишком трудоемким процессом.

В настоящий момент отмеченные недостатки частично устранены: появились новые химические составы для обработки, которые самостоятельно справляются как с оксидной пленкой, так и со ржавчиной.

Как правило, такие средства поступают к изготовителю конструкций в раздельном варианте и смешиваются непосредственно перед нанесением.

Производители этих средств обещают защитить каждую стальную конструкцию при любых погодных условиях на протяжении десятилетий.

Особую надежность металлическим конструкциям обеспечивают ЛКМ, содержащие фосфорную кислоту или соли хромовой кислоты. Названные элементы способны противостоять появлению «жучка» — коррозии, которая может происходить под защитным слоем.

Покрытия с игибиторами

Краски, имеющие в составе один из ингибиторов, тоже не наносятся на неподготовленную поверхность.

Эффект будет, конечно, в любом случае, но неподготовленная поверхность находится под защитой на протяжении всего лишь около 10 лет.

В тех случаях, когда подготовка (зачистка) невозможна по причине конструктивных особенностей или экономически нецелесообразна, поверхность обрабатывается преобразователями ржавчины.

Такой химический состав выдерживается на поверхности определенное время (указанное производителем состава), удаляется сухой ветошью и только после этого наносится защитный слой.

Пассивная защита согласно СНиП может выполнять роль протектора. Для создания такого эффекта в состав ЛКМ вводится большое количество металлической пыли из химических элементов, способных самостоятельно противостоять коррозии. Для этих целей идеально подходит цинковая пыль.

Нанесение ЛКМ с металлической пылью

Применяется она значительно чаще других химических составов, поэтому такая защита металлических конструкций получила название «холодное цинкование». Обычно для этого состава не используются лаки или краски. Изготавливают их на основе эпоксидных смол или термопластичных полимеров. Состав покрытия не требует смешивания.

Обработка металлоконструкций с помощью такого химического состава может вестись при неблагоприятных погодных условиях: высокая или низкая температура, повышенная влажность не могут стать помехой.

И получается при такой обработке металлоконструкций двойная защита: буфер, создаваемый смолами, и протектор из стойкого слоя металла. Стоит ли удивляться, что гарантированная защита стальных элементов будет актуальна на протяжении нескольких десятилетий (около 50 лет).

Важный момент: холодное цинкование намного дешевле известного горячего способа и гораздо удобнее.

Активные методы защиты металлоконструкций от коррозии подразумевают специальную обработку поверхности с целью придания ей особых химических свойств. Различают несколько видов покрытия поверхности с помощью все того же цинка:

Цинкование металлоконструкций

- Горячее цинкование. При такой обработке металлоконструкций принято тщательно готовить поверхность: зачищать от оксидов, обрабатывать пескоструем. Готовое изделие опускается в ванну с расплавленным цинком. Заготовку вращают и в период затвердевания тонкого слоя цинка. Получается идеально ровная поверхность с непревзойденной степенью антикоррозионной защиты.

- Гальваническое цинкование. Обработку металлоконструкций гальваническим способом можно отнести к самым длительным во временном отношении процессам. Вначале стальная конструкция помещается в ванну с электролитом. На заготовку закрепляется электрический кабель, второй кабель закрепляется на цинковую заготовку. Оба подключаются к источнику постоянного тока. За счет диффузии в металлах ионы цинка покидают поверхность цинковой заготовки и оседают на нашей. В этом случае получается очень тонкий слой цинка, который имеет с поверхностью металла связь на молекулярном уровне. Обработка металлоконструкций гальваническим способом позволяет уверенно говорить, что изделие не будет подвергаться коррозии практически неограниченное время

- Термодиффузионное цинкование — надежная защита конструкций. И это самый сложный процесс с точки зрения физики. Стальная конструкция прогревается в печи при температуре от 290°С до 450°С, где на нее под давлением подается цинковая пыль. Молекулы цинка расплавляются и проникают даже в толщу металла. Получается не просто защитная пленка из другого металла, а своеобразный сплав, способный неограниченное время выполнять роль защиты от коррозии металлических конструкций. Такая антикоррозионная обработка считается самой эффективной. Металлоконструкции, обработанные данным способом, спокойно выдерживают самые агрессивные среды: огонь, морскую воду. Единственный недостаток процесса заключается в том, что для его осуществления необходимо специальное оборудование.

Процесс антикоррозионной обработки

Любой из выбранных методов защиты металлоконструкций целесообразен только при правильном использовании и рациональности вложения финансовых средств. Просчитывать это должны специалисты, поэтому для выполнения работ лучше обратиться в профессиональную компанию.

Правильно защищенная металлоконструкция прослужит намного дольше и не будет требовать ремонта или косметического ухода. Сразу же можно отнять расходы на покупку лакокрасочных материалов и прочее.

Как и чем защитить металл от сварочных брызг

Как и чем защитить металл от сварочных брызг

Как и чем защитить металл от сварочных брызг

При сварке ответственных изделий очень важно уберечь их поверхность от брызг раскалённого металла. В некоторых случаях налипшие капли от сварки будут восприниматься как довольно серьёзный дефект.

Сварочные брызги возникают по разным причинам. В основном происходит это явление, когда зажигается дуга, и в результате завышенных параметров сварочного тока.

Для устранения подобного рода дефекта сварщики прибегают к болгарке с зубилом. Болгаркой они стачивают капли металла, а зубилом убирают их с поверхности.

Чтобы такого не происходило, важно защитить поверхность свариваемого изделия от брызг металла. Как и чем это лучше сделать, будет рассказано в статье.

Причины прилипания брызг металла

Существует достаточно большое количество причин, из-за которых сварочные брызги прилипают к металлу. В первую очередь это неправильный режим сварки: ток имеет слишком завышенные значения.

Также на появление брызг влияет и качество электродов. Если электроды будут плохими или отсыревшими, то все это приведёт к разбрызгиванию металла при сварке, а значит и к появлению капель.

Кроме того, недостаточная подготовка изделия перед сваркой, может привести к тому, что электрод все время будет прилипать к металлу, а это также приведёт к появлению брызг. Только избавившись полностью или частично от данных проблем, можно обеспечить высочайшее качество сварного соединения.

Чтобы каждый раз не счёсывать брызги расплавленного металла механическим путём, следует защитить поверхность изделия. Сделать это можно различным способами, например, обработкой околошовных зон сварки мелом. В таком случае брызги не будут прилипать к металлу.

Также можно защитить части изделия асбестовой тканью или другим материалом, который не горит. Что же касается покупных средств, то на сегодняшний день их существует достаточно большое разнообразие в виде жидкостей и паст.

Наиболее хорошо себя зарекомендовали средства защиты от брызг таких производителей, как: ИНДУСВАР, BINZEL, E-WELD и ESAB.

По способу использования они подразделяются на:

- Жидкости, которые наносятся на свариваемую заготовку кисточкой или пульверизатором;

- Аэрозоли, которые распыляются с помощью специального флакона;

- Пасты, которые наносятся на поверхность металла, предотвращая тем самым прилипание брызг от сварки.

Чтобы защитить поверхность изделия от брызг раскалённого металла можно использовать различные средства. Однако важно понимать причину возникновения проблемы, если брызг слишком много. Часто она кроется в отсыревших и некачественных электродах, плохой работе инвертора, а также, ввиду сильно ржавой и плохо подготовленной поверхности.

Защита металлоконструкций

14.01.2022 VT-METALL

Из этого материала вы узнаете:

- Защита металлоконструкций от коррозии

- Пассивная антикоррозийная защита металлоконструкций

- Активные методы защиты металлоконструкций от коррозии

- Современные методы защиты металла от коррозии

- Защита металлоконструкций от огня

- Металлоконструкции, которые следует защищать от огня

- Средства и составы, используемые для огнезащиты

- Способы огнезащиты металлоконструкций

Все металлы кажутся прочными и долговечными, поэтому тот факт, что из-за внешнего воздействия они деформируются или разрушаются, кажется маловероятным. А между тем это вполне возможно и зависит от того, как происходит дальнейший уход.

Защита металлоконструкций от коррозии и пожара сегодня в центре нашего внимания. Рассмотрим важный вопрос, как уберечь металл от агрессивной среды, и дадим полезные советы по профилактике.

Защита металлоконструкций от коррозии

Коррозия представляет собой разрушение металлов и сплавов под действием внешних факторов. Данный процесс имеет электрохимическую либо химическую природу и негативно отражается на функциях и продолжительности службы изделия.

Еще на этапе проектирования важно продумать защиту строительных металлоконструкций от коррозии, включить в смету затраты на данные мероприятия.

В строительных нормах и правилах (СНиП) подобные методы названы конструктивными.

Согласно определению, в соответствии с данными способами подбирают материалы и способы их нанесения, чтобы минимизировать соприкосновение металлических поверхностей с агрессивной средой.

- VT-metall предлагает услуги:

- Порошковая покраска металла

- В СНиП по защите металлоконструкций говорится о необходимости выбора защитного покрытия, а также рекомендуются способы оптимального использования изделий. Необходимо:

- устранить все присутствующие на поверхностях предмета щели и углубления, в которых может собираться влага либо образовываться аномальная область нагрева/охлаждения, что чревато разрушением антикоррозийного покрытия;

- закрыть металл от попадания брызг, водяных капель;

- ввести в агрессивную среду специальные ингибиторы.

Пассивная антикоррозийная защита металлоконструкций

Данный подход является наименее эффективным и предполагает обработку поверхности металла любым лакокрасочным покрытием. Подобная защита стальных конструкций не способна обеспечивать должный результат в течение значительного отрезка времени в связи с такими факторами:

- Металлы имеют отличную теплопроводность, поэтому покрытие подвержено частым перепадам температуры, из-за чего за пять лет утрачивает свои свойства и требует замены.

- Защита объемных стальных конструкций с использованием лакокрасочного покрытия является слишком трудоемкой. Дело в том, что перед нанесением такого слоя требуется удалить с металла оксидную пленку, после чего загрунтовать все поверхности.

С названными минусами уже удалось частично справиться благодаря современным химическим средствам, которые удаляют сразу оксидную пленку и ржавчину.

Обычно компоненты таких составов поставляются по отдельности и смешиваются перед нанесением.

Производители говорят о возможности антикоррозионной защиты металлоконструкций на десятилетия при помощи подобных средств независимо от погодных условий.

Активные методы защиты металлоконструкций от коррозии

Речь идет о методах защиты металлоконструкций от коррозии в соответствии с ГОСТами, благодаря которым обеспечивается повышенная стойкость ферросплавов и изделий на их основе:

- Горячее цинкование. В первую очередь изделие обезжиривается, проходит пескоструйную обработку либо травление кислотой, после чего в специальной вращающейся ванне на него наносится тонкий слой расплава цинка. Химическая реакция приводит к формированию на поверхности защитной пленки, которая предотвращает попадание влаги на основной металл. Кроме того, цинк образует со сталью гальванопару и может самовосстанавливаться в случае небольших повреждений. Роль сырья для горячего метода нередко играют и другие металлы. В целом, способ успел зарекомендовать себя при обработке крупных объектов, таких как суда, баки, цистерны.

- Электрохимическое или гальваническое цинкование. В основе подхода лежит принцип диффузионного извлечения ионов цинка из слабокислого раствора за счет электролиза. Для этого в ванну с электролитом погружают металлоконструкции, которым необходима защита, и источник цинка. В качестве последнего могут использоваться пластины, шары, болванки. Далее через ванну пропускается электрический ток. В процессе электролиза цинк берет на себя роль анода, растворяется и оседает на стальной поверхности, и та приобретает красивый блестящий вид. Правда, такое покрытие имеет низкую адгезию, а обработка очень трудоемкая и вредная для экологии. Данный подход используют для защиты метизов и деталей средних размеров.

- Термодиффузионное нанесение цинкового покрытия. Здесь атомы цинка из цинкосодержащего порошка при температуре в пределах +290…+450 °C проникают в поверхность железа. В результате образуется очень твердый и износостойкий защитный слой, который полностью повторяет форму исходной детали, в том числе резьбы и тонкий рельеф. Достоинством этого способа является отсутствие сложной подготовки, такой как удаление очагов ржавчины, обезжиривание, пр. В результате покрытие металлоконструкций и трубопроводов служит в 2-3 раза дольше, чем гальваническое. Кроме того, оно исправно выполняет свои функции даже при использовании изделий в морской воде. Однако метод имеет низкую производительность и требует использования особого оборудования, а именно роторных печей.

Современные методы защиты металлоконструкций от коррозии

Метод алитирования

Алюминиевое напыление формируется при помощи использования порошкообразных смесей на базе ферроалюминия. Для этого на предмет наносится металлизированный порошок, а потом проводится изоляционная обмазка.

Далее изделие готовят к диффузионному отжигу и обрабатывают специальной краской, также имеющей алюминий в своем составе.

После чего, в соответствии с ГОСТом, для получения антикоррозийной защиты металлоконструкции погружают в алюминиевый расплав с выдержкой.

Характеристики последней зависят от требований к результату. Алитирование позволяет добиться наиболее высокой износостойкости металлических поверхностей.

Метод фаолитирования

Данный подход сочетает в себе обработку металлизированными смесями и поверхностное нанесение ЛКП. За образование защитного барьера отвечает смесь, основным компонентом которой является кислотоупорная термореактивная пластмасса. Готовое антикоррозийное и теплозащитное покрытие способно справляться даже с воздействием химически агрессивных солей.

Немаловажно, что такая антикоррозионная защита металлоконструкций сохраняет свои свойства при высокой температуре. Но чтобы добиться максимального эффекта, нужно предварительно покрывать изделие бакелитовой лаковой основой.

Метод электрохимической защиты от коррозии

При формировании электрохимической защиты к детали крепят протекторный анод из металла, имеющего более электроотрицательные свойства, чем материал изделия. Таким образом скорость окисления в самой конструкции снижается практически до нуля до полного разрушения анода – его еще называют «жертвенным».

Так экранируют свайные фундаменты, металл которых размещен в грунте, что особенно важно для засоленных почв. Кроме того, технология применяется для защиты нефтегазопромысловых сооружений, хранилищ, днищ судов, на которые все время воздействует соленая вода.

Для изготовления анодов используют платинированный титан, железнокремниевые сплавы, графитопласты. Сегодня создаются технологии электрохимической защиты кузовов автомобилей, в рамках которых аноды из электропроводящих полимеров имеют декоративный внешний вид и наклеиваются на кузов в местах, наиболее подверженных образованию очагов ржавчины.

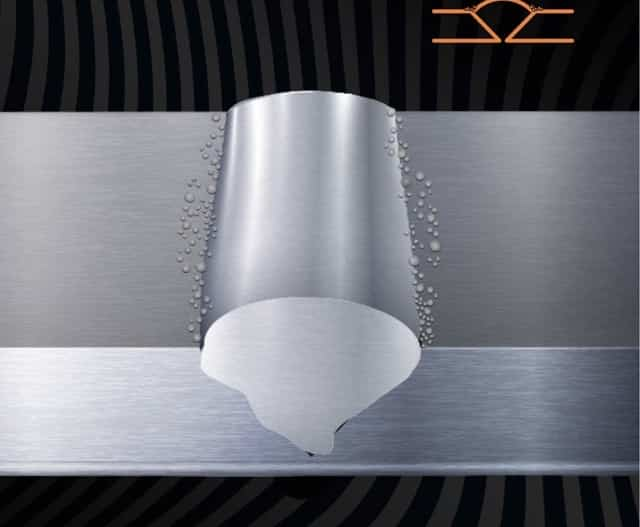

Метод «жидкая резина»

Для надежной защиты металлоконструкций используется двухкомпонентный эластомер со значительным сроком службы. Он представляет собой бесшовную мембранную прослойку, которая наносится распылительным пистолетом и не требует предварительной подготовки металла. Даже на гладкой, скользкой и влажной основе битумная эмульсия мгновенно затвердевает без потеков и неровностей.

Производитель дает гарантию: такой слой будет сохранять свои свойства 20 лет, постепенно приобретая все большую прочность. Данный метод подходит для защиты металлических труб, строительных конструкций вне зависимости от их конфигурации, поверхностей цистерн и кровли. Обработанные «жидкой резиной» металлы не реагируют на повышенную влажность и критическую температуру.

Защита металлоконструкций от огня

Огнезащита является столь же актуальной темой, что и антикоррозийная защита металлоконструкций. Она предполагает проведение ряда мероприятий по снижению, полному предотвращению воздействия огня, повышению огнестойкости изделий на некоторый отрезок времени.

Под влиянием высокой температуры металл претерпевает такие изменения:

- плавится, из-за чего повышается пластичность;

- утрачивает прежнюю форму, на изделии образуются трещины, отслойки;

- теряет прочность.

В случае пожара последний фактор несет главную опасность, ведь может привести к разрушению стен здания всего за несколько минут воздействия огня.

Нормы по противопожарной защите металлоконструкций установлены такими актами законодательства РФ:

- ГОСТ Р 53295-2009; НПБ 236-97; 30247.0-94;

Разбрызгивание металла при дуговой сварке

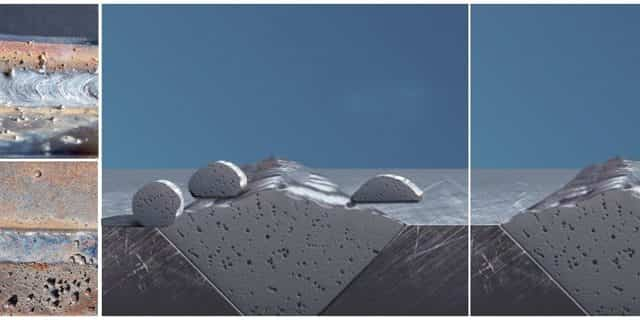

В ходе дуговой сварки пользователи сталкиваются с несколькими эффектами. Один из них – разбрызгивание металла, когда из зоны дуги выбрасываются в разные стороны небольшие капли различного диаметра, Они оседают на лицевую часть сварочного шва и плотно сцепляются с поверхностью. Этот дефект виден невооруженным глазом и его можно идентифицировать так же, как и цвет сварных швов.

Разбрызгивание металла: причины и особенности процесса

Сварочные брызги формируются в ходе электродинамического удара, когда на электрической дуге происходит кратковременное замыкание. Это приводит к выбрасыванию частиц из сварочной ванны.

Капли оседают не только на основном металле, но и на сопле, наконечнике сварочного аппарата, что доставляет массу неудобств в ходе эксплуатации. Разбрызгивание металла выполняется с различной интенсивностью в зависимости от состава проволоки и основного металла, режима работы оборудования и параметров источника питания.

К причинам возникновения этого эффекта относится:

- использование низкокачественных электродов;

- неприемлемые показатели рабочего тока;

- недостаточная стабильность сварочного процесса.

Процесс разбрызгивания металла происходит и при сварке в защитных газах, в частности, CO2.

Это не только вынуждает добавлять в технологический процесс операции по зачистке поверхности, но и повышает шанс появления непроваров и последующего разрушения сварного шва.

Другая проблема – капли постепенно оседают на сопле и токопроводящем мундштуке, что нарушает равномерную подачу проволоки. В долгосрочной перспективе это ведет к сокращению срока эксплуатации оборудования.

Обильные налипания на сопле горелки приводят к ухудшению газовой защиты, что в свою очередь повышает содержание азота в сварочном шве и приводит к появлению мелких пор. В ходе сварки прилипшие брызги могут произвольно отваливаться от сопла горелки и мундштука, попадая в сварочную ванну. Это грозит появлением окислов и ухудшению качества шва.

Механизм образования капель тщательно изучается, и специалисты выделяют несколько причин:

- воздействие электродинамических сил, возникающих в ходе короткого замыкания;

- активное выделение различных газов – водорода, азота или оксидов карбона;

- реактивное воздействие в зоне дуги.

При разбрызгивании металла важно соблюдать полную безопасность, о которой вы можете узнать подробнее в этом материале.

Исследования показывают, что большая часть брызг вылетает под углом до 45 градусов относительно поверхности обрабатываемой конструкции.

Самые мелкие брызги имеют размер приблизительно 0,02 мм, а скорость их движения доходит до 40 м/с. Такие капли имеют более острый угол падения – около 25 градусов.

Исходя из этого, была выделена закономерность, что чем больше капли, тем медленнее они летят и под большим углом разлетаются.

На деталях обычно оседают капли всех диаметров, а мелкие брызги чаще всего остаются непосредственно на сопле и мундштуке. При использовании кремнемарганцовистых проволок в защитном газе СО2 следует правильно выбирать рабочие токи. Существует средний диапазон для каждого диаметра, при котором степень разбрызгивания металлов максимальная – вплоть до 2,5 раза больше.

Способы предупреждения разбрызгивания металла

Избавиться от эффекта разбрызгивания полностью невозможно, однако его можно минимизировать.

Перед работой необходимо тщательно подобрать сварочные материалы, например, использовать активированные проволоки или рутиловые электроды.

Отсыревшие материалы приводят к увеличенному разбрызгиванию, поэтому их рекомендуется предварительно прокалить или отказаться от применения. Подробнее о сварочной проволоке вы узнаете здесь.

Параллельно сварщикам необходимо подобрать оптимальный режим работы оборудования с учетом диаметра и материала используемых электродов. Современные аппараты имеют функцию стабилизации сварочного тока, которая ощутимо уменьшает разбрызгивание. Пользователям необходимо регулярно проверять состояние сопла и токового наконечника, не допускать обильного налипания.

На поверхность металла наносят специальное защитное покрытие, которое предотвращает прилипание. Свою продукцию выпускают бренды BINZEL, ESAB, E-WELD и другие. Составы выпускаются в виде жидкостей, аэрозолей и паст. Многие средства имеют в составе масла и жиры, которые снижают адгезию и эффект налипания капель металла.

Свести к минимуму разбрызгивание металла позволяет работа аппарата в смеси защитных газов аргона с углекислым газом в пропорциях 95% аргона к 5% углекислого газа.

В ходе процесса эксперты советуют вести сварку короткой дугой, чтобы уменьшить появление брызг.

Можно использовать TIG сварку с применением вольфрамового электрода с защитным газом, но это существенно повышает себестоимость процесса и время работы.

Брызги при сварке и способы защиты от их налипания

Разбрызгивание металла при сварке и прилипание электрода, является не менее распространённой проблемой, как и непровары с прожогами. В результате этого портится внешний вид заготовки, а в отдельных случаях, это и вовсе считается серьезным дефектом.

При сварке ответственных конструкций, прилипшие к металлу брызги считаются серьезным недостатком. Однако от них можно избавиться раз и навсегда, если предпринять для этих целей защитные меры.

Почему появляются брызги при сварке

Сварочные брызги на металле образуются вследствие электродинамического удара. В тот момент, когда образуется сварочная дуга, ток имеет самое высокое значение. Металл электрода просто разлетается в стороны и оседает на поверхности заготовки.

Конечно же, это приводит к дефектам, которые более чем ярко выражены и портят внешний вид изделия. В итоге, брызги приходится счёсывать болгаркой, производить шлифовку металла и т. д., в общем, терять дополнительное время и силы на подготовку металла.

Однако причины образования брызг на металле не только так сказать естественные. Брызги могут появиться и по причине скачков напряжения в сети. Тогда их количество резко увеличивается. Кроме того, причина может быть связана и с плохо подготовленной поверхностью, когда сварка осуществляется по ржавому и грязному металлу.

Кроме всех вышеперечисленных причин, нередко появление брызг связано и со следующими факторами:

- С применение некачественных или неподходящих электродов;

- Когда допущены ошибки при выборе режима сваривания металлов;

- Низкое качество подготовки металла перед сваркой;

- Отсутствие какой-либо защиты поверхности металла от раскалённых брызг.

Именно о последней проблеме, а также о способе её решения, будет рассказано ниже.

Какая существует защита от сварочных брызг

Если нужно варить в труднодоступном месте или по техническим причинам нет возможности механического удаления сварочных брызг с металла, то, рекомендуется:

— Использовать специальные жидкости от брызг сварки. Это могут быть как спреи, так и специальные составы, которые наносятся на поверхность металла при помощи кисточки. Также существуют пасты от сварочных брызг.

В нынешнее время хорошо себя зарекомендовали уже готовые средства, которые производят такие популярные компании, как WELD, ESAB, BINZEL и другие.

— Использовать мел для защиты от брызг.

Что касается мела, то рекомендуется делать раствор на воде с применением данного компонента. Для этого мел растворяется в небольшом количестве воды, чтобы получилась паста. Далее уже готовый защитный раствор от брызг сварки наноситься на поверхность металла перед его соединением.

При этом чтобы сохранить контакт, раствор не наносится на кромки свариваемых заготовок. Такой способ защиты металла от брызг сварки отличается практичностью и экономичностью. Стоимость мела не высокая, да и удаляется он достаточно быстро и легко с поверхности металла.

Вам также может понравиться:

#сварка #защита от брызг #полезные советы #строительство

Дефекты сварных швов и контроль качества сварных соединений

Дефекты в сварных швах (ГОСТ 30242-97) приводят к уменьшению прочности и снижению эксплуатационной надежности сварных конструкций. Дефекты могут быть наружные, которые можно выявить при внешнем осмотре и обмере сварных швов, и внутренние, скрытые, обнаруживаемые только с помощью специальных приборов и методов.

К наружным дефектам относят несоответствие шва требуемым геометрическим размерам, подрезы, наплывы, трещины, поры (свищи), шлак на шве, неравномерную чешуйчатость, незаплавленные кратеры, видимые непровары, брызги металла.

К внутренним дефектам относят поры, трещины, непровары, шлаковые и вольфрамовые включения, прожоги и др.

Причинами возникновения дефектов могут быть вредные примеси выше нормы в основном металле и в компонентах покрытия электродов, флюсе, нарушение режима сварки, технологии и порядка наложения швов, увеличение длины дуги, сварка непросушенного и грязного металла, наличие влаги в сварочных материалах и др. Степень допустимости тех или иных дефектов в сварном изделии регламентируется техническими условиями на его изготовление, а для изделий общестроительного назначения — соответствующими нормами.

1. Допустимые размеры дефектов в металлоконструкциях общестроительного назначения

Несущие и ограждающие конструкции (СНиП 03.01-87). В конструкциях не допускаются:

- трещины всех видов и размеров, подрезы глубиной более 5 % толщины свариваемого металла или более 1 мм;

- непровары в корне шва, превышающие по высоте 5 % толщины металла или более 2 мм в соединениях, доступных для сварки с двух сторон, и в соединениях на подкладках; длина — не более удвоенной длины оценочного участка l;

- непровары в корне шва в соединениях, доступных для сварки с одной стороны, и в соединениях без подкладок, превышающие по высоте 15 % толщины свариваемого металла, или более 3 мм;

- удлиненные и сферические дефекты: одиночные высотой более значений h, образующие цепочку и скопление высотой более 0,5 h, и длиной более длины оценочного участка l; удлиненные — протяженностью более отношения S/h (табл. 1);

- непровары, цепочки и скопления пор, соседние по длине шва (при расстоянии между близлежащими концами менее 200 мм);

- суммарная площадь дефектов в продольном сечении шва на оценочном участке, превышающем значения S.

При оценке за высоту дефектов h необходимо принимать следующие размеры их изображений на радиограммах: для сферических пор и включений — диаметр, для удлиненных — ширину.

Таблица 1. Допустимые размеры одиночных дефектов при наименьшей толщине элементов, мм

| Толщина металла, мм | h, мм | S, мм2 | l, мм |

| ≥ 4…8 | 0,8…1,2 | 3…6 | 15…20 |

| > 8…12 | 1,6…2,0 | 8…10 | 20…25 |

| >12…16 | 2,4…2,8 | 12…14 | 25 |

| > 16…20 | 3,2…3,6 | 16…18 | 25 |

Припроведенииультразвуковогоконтроля, исходяизвозможностейаппаратуры, следует руководствоваться данными, приведенными в табл. 2.

Таблица 2. Допустимые дефекты сварных соединений при ультразвуковом контроле при наименьшей толщине элементов, мм

| Толщина металла, мм | S, мм2 | S1, мм2 | n | l, мм |

| > 6…10 | 5 | 7 | 1 | 20 |

| > 10…20 | 5 | 7 | 2 | 25 |

| > 20…30 | 5 | 7 | 3 | 30 |

Примечание. S и S1 — фиксируемая эквивалентная площадь одиночного дефекта, соответственно наименьшая поисковая и допустимая оценочная; п — допустимое число одиночных дефектов на оценочном участке длиной l.

Газораспределительные системы (СНиП 42-01-2002). В сварных швах газопроводов не допускаются:

- непровары по разделке шва;

- непровары в корне шва глубиной более 10 % толщины стенки трубы, а также при суммарной длине непровара в корне шва более 1/4 периметра шва независимо от глубины;

- поры и другие включения размерами, превышающими допустимые значения дефектов в плане, установленные для класса 6 по ГОСТ 23055-78, на любом участке радиограммы длиной 100 мм и глубиной, превышающей 10 % толщины стенки трубы.

Если длина дефектной части шва, выполненного электродуговой сваркой, составляет менее 25% длины периметра стыка, допускается его исправление. В противном случае, а также в швах, выполненных газовой сваркой, исправления не допускаются.

Повторный ремонт и исправление дефектов подчеканкой запрещаются.

Магистральные трубопроводы (СНиП III-42-80). В магистральных газо- и нефтепроводах не допускаются:

- непровары в корне шва, цепочки, скопления пор, удлиненные поры, шлаки глубиной более 10 % толщины металла длиной более 1/6 периметра стыка (цепочки и скопления длиной более 30 мм на 500 мм шва);

- непровары в стыках трубопроводов, образующиеся при внутренней подварке;

- сферические поры глубиной более 20 % толщины металла при расстоянии более чем три толщины металла и соответственно 15 % при расстоянии, превышающем две толщины. Размер пор не должен превышать 2,7 мм;

- непровар и шлаковое включение длиной более 50 мм на 350 мм шва и глубиной, превышающей 10 % толщины, и более 1 мм.

Тепловые сети (СНиП 05.03-85). В трубопроводах теплоснабжения, не подведомственных Госгортехнадзору, не допускаются:

- непровары, вогнутость и превышение проплава в корне шва, выполненного электродуговой сваркой без подкладного кольца, высота (глубина) которых превышает 10 % номинальной толщины стенки, а общая длина превышает 1/3 внутреннего периметра соединения;

- поры и включения, размеры которых на любые 100 мм шва превышают максимально допустимые по ГОСТ 23055-78 для 7-го класса сварных соединений.

Эти же требования относятся к наружным сетям водоснабжения и канализации (СНиП 05.04-85). На трубопроводах тепловых сетей, подведомственных Госгортехнадзору, не допускаются поры и включения, размеры которых превышают указанные в табл. 3.