- Гальваника и гальваническое покрытие: оборудование, методы, процесс, технология

- Назначение гальванического метода

- Суть технологического процесса

- Гальванический метод

- Предварительный осмотр детали

- Подготовка электролита для гальваники

- Присоединение электродов

- Гальванический процесс

- Гальванические технологии

- Самостоятельный гальванический процесс

- Оценка результата

- Гальваническое покрытие металла: надежная защита деталей от коррозии

- В каком случае требуется гальваническое покрытие металла

- Гальваническое цинкование

- Гальваническое цинкование металла

- Таблица 1. Гальваническая совместимость металлов

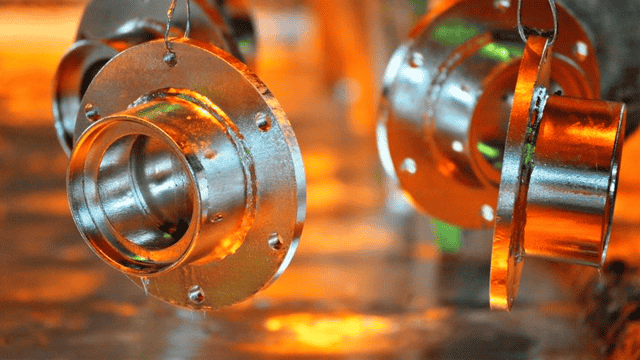

- Гальваническое покрытие металла

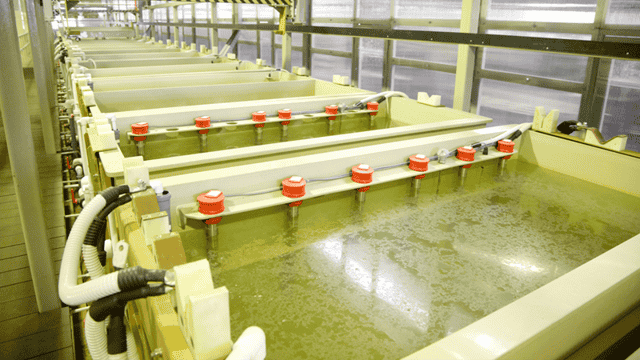

- Гальваническая ванна цинкования

- Линия гальванического цинкования

- Методы и особенности нанесения гальванического покрытия

- Описание метода

- Немного истории

- Особенности процесса

- Сферы применения

- Виды покрытия

- Материалы и оборудование

- Подготовительный этап

- Обработка

- Гальваника

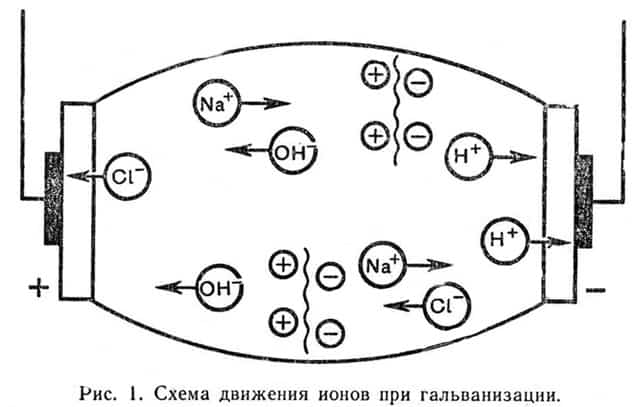

- Суть гальванического процесса

- Что такое процесс гальванизации

- Цели гальванического покрытия металла

- Оборудование для гальваники

- Виды основных гальванических покрытий

- Особенности гальванического серебрения и золочения

- Особенности гальванизации с различными металлами дома

- Никелирование металлических изделий

- Покрытие медью без погружения

- Электрохимическое цинкование

- Хромирование изделий из металла

- Гальванические покрытия ГОСТ

- В современном мире большую популярность получила процедура обработки металлов различными веществами, которые изолируют их от агрессивного воздействия рабочих сред.

- Очень часто для этих целей применяется гальванизация – электрохимический метод нанесения металлической пленки, препятствующей окислению и коррозии поверхностей, придающей им твердость, износостойкость и эстетичный внешний вид.

- Гальванизация способствует лучшей термоустойчивости металлов, поэтому этот метод обработки широко применяется в тех отраслях промышленности, которые проводят технологические операции при высоких температурах.

В данной статье мы ответим на самые распространенные вопросы, связанные с гальваническим покрытием:

- Как оно появилось?

- Где применяется?

- Каким образом и какими материалами осуществляется?

— об этом читайте ниже.

Гальваническое покрытие открыл русский физик Борис Якоби в 1836 году. В процессе экспериментов он пропускал металлы через водные и соляные растворы под воздействием электрического тока.

Во время прохождения через солевые растворы металлы распадались на ионы с разными зарядами. Отрицательные оседали на аноде, положительные – на катоде (как раз его роль в гальванике играют металлы, нуждающиеся в защите).

Перед началом процесса металлические поверхности тщательно очищаются от загрязнений и обезжириваются.

Предварительная подготовка изделий очень важна, от нее зависит качество гальванизирования.

Для металлических поверхностей существуют специальные средства на основе органических растворителей, которые не вызывают коррозии металла.

Для металлических поверхностей существуют специальные средства на основе органических растворителей, которые не вызывают коррозии металла.

Например, очиститель металла MODENGY обеспечивает удаление загрязнений различной химической природы – нефтепродуктов, силиконовых масел, консервационных составов, адсорбированных пленок газов, влаги и др.

В большинстве случаев подготовка изделия к гальванике не ограничивается только очисткой его поверхности и обезжириванием. Выполняются также пескоструйная обработка и последующая шлифовка с использованием наждачной бумаги, специальных паст.

Гальваническое покрытие выделяет все недостатки поверхности, поэтому обрабатываемая деталь должна быть идеально подготовленной – без сколов, царапин и раковин.

Схема, по которой реализуется гальваническое покрытие металла, достаточно проста.

Очищенное изделие помещается в емкость с раствором электролита, на него подается отрицательный заряд (изделие становится катодом).

Специальная металлическая пластина, которая послужит для образования покрытия, заряжается положительно и принимает на себя функции анода.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и устремляется к отрицательно заряженному изделию (катоду), на котором создает тонкую равномерную пленку.

Такой способ нанесения гальванических покрытий называется анодным. Благодаря ему при возникновении угрозы коррозии разрушению подвергается гальваническая изоляция, металл же длительное время остается нетронутым.

При катодном напылении, которое применяется значительно реже, малейшее нарушение целостности нанесенного слоя приводит к еще более интенсивному разрушению металла под ним, чему способствует сама технология покрытия.

Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей с этим веществом бывает разным и зависит от производственных задач.

Изделия больших размеров удерживаются в объемных ваннах навесу. Более мелкие детали получают гальваническое покрытие в емкостях барабанного типа, в которых отрицательный заряд подается на барабан, вращающийся в электролите.

Для обработки очень мелких изделий (например, метизов или других крепежных элементов) существуют колокольные наливные ванны: в процессе работы они медленно вращаются, в результате чего детали равномерно покрываются защитным металлом.

Плотность тока, проходящего через электролит, имеет большое значение, так как влияет на структуру формируемого осадка. Эта величина измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

При низкой величине плотности осадка не образуется вообще, при слишком большой – порошковых отложений много, что негативно сказывается на качестве покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Толщина гальванического покрытия на готовых изделиях обычно составляет от 6 до 20 микрон и определяется особенностями материалов, участвующих в гальванизации. Уровень сцепления металлического сплава с поверхностями определяется специальными тестами.

При проведении процесса гальванического покрытия существует понятие совместимости материалов. Все металлы в соединениях корродируют. В некоторых случаях это процесс идет замедленно. Однако существуют пары, которые соединять вместе нельзя.

Определенными трудностями сопровождается работа с алюминием и его сплавами, так как на их поверхностях присутствует окисная пленка, затрудняющая процесс гальванизации.

При гальванизации алюминия относятся сочетания: медь – никель – хром; никель – хром; свинец – олово; медь – олово. Допускается латунирование и цинкование алюминия.

Благодаря своей прочности и износостойкости гальванические покрытия получили широкое распространение в таких отраслях промышленности как:

- Авиастроение

- Машиностроение

- Радиотехническая промышленность

- Электронная промышленность

- Строительство

В зависимости от целей применения готовых изделий гальванические покрытия подразделяются на защитные, защитно-декоративные и специальные.

- Защитные изолируют металлические детали от воздействия агрессивных сред и предохраняют их от механических повреждений.

- Защитно-декоративные препятствуют разрушению изделий под влиянием внешних факторов, а также придают им эстетичный внешний вид.

- Гальванические покрытия специального назначения наносятся в целях придания деталям новых улучшенных характеристик: повышенной износостойкости и твердости, магнитных, электроизоляционных свойств.

- В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия после его длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, отличающиеся даже очень высокой сложностью рельефа. Этот процесс называют гальванопластикой.

В зависимости от применяемых в качестве покрытий материалов выделяют следующие процедуры гальванизации.

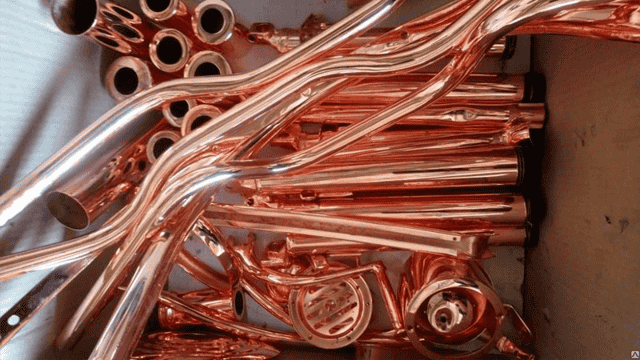

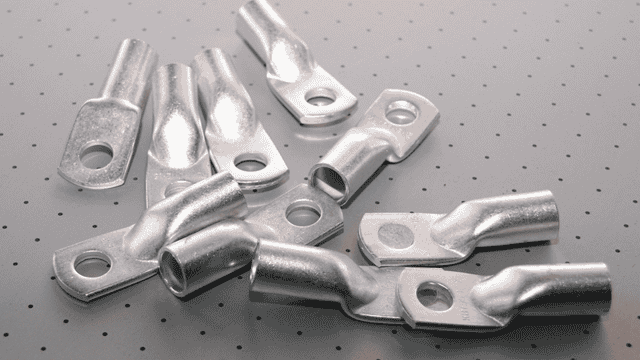

Гальваническое покрытие медью (медным купоросом) способствует упрочнению металлических изделий и повышению их токопроводящих качеств. Металлы с медным покрытием часто используют для производства электропроводников.

Однако в связи с тем, что омедненные детали плохо противостоят коррозии и со временем окисляются, процесс меднения чаще всего является промежуточным и предваряет наслоение другого покрытия.

Обработка металлов хромом делает их более прочными и устойчивыми к условиям агрессивной внешней среды, позволяет улучшить внешний вид и восстановить поврежденные детали до первоначальных параметров. Хром образует на поверхностях металлов тонкую пленку, которая обладает не только защитными, но и эстетическими качествами.

В зависимости от изменений технологического режима хромирования получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличивает твердость металла, но не способствует его износоустойчивости), блестящее (обеспечивает износостойкость и твердость изделий), молочное пластичное (способствует эстетичности, коррозионной устойчивости металлов, но не придает им твердости).

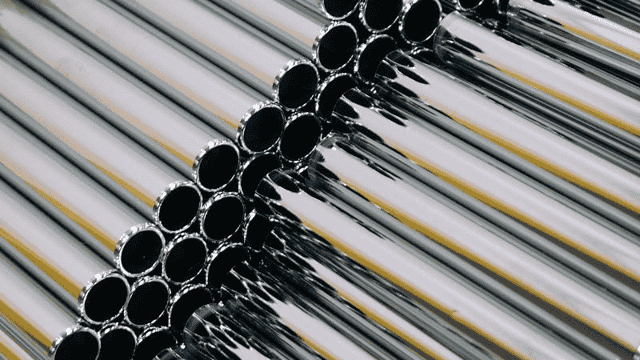

Самый популярный вид гальванизации. Тонкая пленка цинка на поверхности металлов придает им блеск и предотвращает образование ржавчины. Цинкование особенно популярно в автомобильной и строительной индустрии. Цинком обрабатывают детали кузовов автомобилей, трубопрокатную продукцию, емкости, кровельные, в том числе опорные конструкции.

Применяют для усиления прочности легкоизнашиваемых деталей (например, медных). Железное гальваническое покрытие практически не поддается коррозии.

Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями.

Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

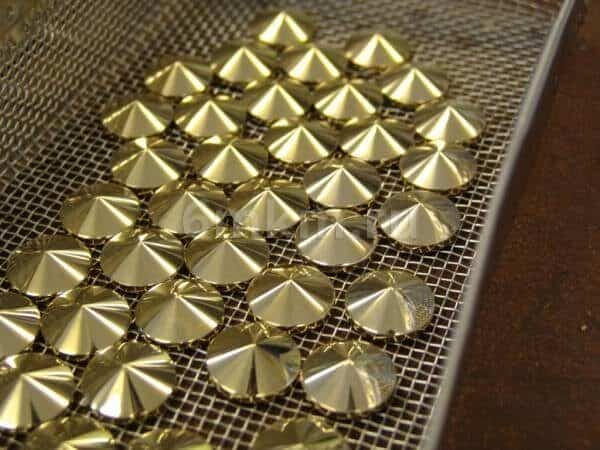

Нередко применяются в электротехнической и радиоэлектронной отраслях, ювелирном деле. Золото и серебро придают металлическим изделиям более презентабельный внешний вид, высокие отражающие свойства, защищают их от неблагоприятных внешних факторов, предотвращают коррозию, увеличивают твердость и улучшают токопроводящие качества.

Олово придает металлическим деталям им прочность и твердость. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.

Для того чтобы увеличить прочность и коррозионную стойкость металлов, кроме гальванизации используется множество других методов обработки: закалка, рекристаллизация, чеканка, обкатывание, газопламенное напыление, наплавка и др.

Один из самых простых, эффективных и быстрых способов обеспечить прочность и износостойкость металлических деталей, предотвратить их коррозию и разрушение под действием агрессивных внешних факторов – применение специальных антифрикционных покрытий. По внешнему виду они напоминают краски, однако вместо пигментов содержат частицы твердых смазочных веществ.

Антифрикционные покрытия образуют на поверхностях тонкую сухую пленку с очень низким коэффициентом трения и высокой несущей способностью. Это особенно важно для металлических деталей, эксплуатируемых в движущихся механизмах, подверженных воздействию экстремальных нагрузок, давлений, температур.

Уникальные антифрикционные покрытия выпускает российская компания Моденжи.

Композиционный слой, который они формируют на обрабатываемых поверхностях, представляет собой прочно сцепленную с основой матрицу связующего вещества, в ячейках которой расположены высокодисперсные частицы твердого смазочного материала. Они заполняют микронеровности поверхностей, тем самым увеличивая ее опорная площадь и несущую способность.

Покрытия MODENGY имеют высокое сопротивление сжатию и малое сопротивление сдвигу – поэтому коэффициент их сухого трения достигает значений всего в несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы.

Составы работоспособны даже в условиях вакуума и радиации, устойчивы к химически агрессивным средам, обладают высокими противозадирными свойствами и несущей способностью до 2500 МПа. Благодаря технологии сухой (нелипкой) смазки они эффективна в запыленных средах. Работают при температурах от -200 °C до +560 °C.

- Компания Моденжи выпускает более 20 видов покрытий на основе органических и неорганических связующих веществ, а также твердых смазочных материалов различной химической природы: дисульфида молибдена, поляризованный графита, политетрафторэтилена (ПТФЭ), дисульфида вольфрама, нитрида бора, фторидов кальция и бария.

- Они используются в самых различных промышленных отраслях, включая нефтедобычу и авиастроение, применяются при облуживании автомобилей и техники.

В отличие от антифрикционных покрытий, нанесение гальванических требует применения дополнительных приспособлений. Однако учитывая, что методы гальванизации на сегодняшний день достаточно хорошо изучены и отработаны, этот процесс осуществим даже в домашних (а точнее, в гаражных) условиях – конечно, при наличии необходимого оборудования, материалов и знаний об электролизе.

В качестве источника питания домашнего гальванического устройства может выступать выпрямитель электрического тока, оснащенный регулятором выходного напряжения (чтобы изменять мощность при необходимости).

Гальванической ванной может быть любая стеклянная или пластиковая емкость. Она должна вмещать обрабатываемую деталь и требуемое количество электролита, обладать достаточной прочностью и выдерживать высокую температуру (до +80 °С).

- Выбирая аноды для гальванического аппарата, следует помнить, что их площадь должна быть больше площади покрываемой поверхности.

- Для создания нужной температуры электролита в домашних условиях используется нагревательный прибор с регулировкой интенсивности – например, небольшая электроплитка или утюг.

Пожалуй, единственной сложностью при «домашней» гальванизации является приобретение химических реактивов для электролитического раствора.

Организации, производящие и реализующие такие вещества, могут продавать их только тем, кто имеет соответствующие разрешительные документы.

Для нанесения декоративных металлизированных покрытий в продаже имеются специальные комплекты, состоящие из всех необходимых компонентов.

Хранить химические реактивы и готовую смесь нужно в стеклянной посуде с притертыми крышками.

Для проведения гальваники в домашних условиях лучше отвести нежилое помещение – гараж или мастерскую, организовать в нем качественную вентиляцию, заземлить оборудование.

Личная безопасность – самое важное правило, которого следует придерживаться. Поэтому обязательным является использование при работе респиратора, резиновых перчаток, клеенчатого фартука и специальных очков.

Источник: https://mirsmazok.ru/pokrytiya/galvanicheskoe-pokrytie-i-drugie-metody-zashchity-metallov/

Гальваника и гальваническое покрытие: оборудование, методы, процесс, технология

Гальванический метод обработки металлических поверхностей активно применяют сегодня в различных отраслях производства. Таким способом можно наносить на детали и целые изделия тончайший слой декоративного или защитного гальванического покрытия.

Подобные технологии активно применяются научно-производственным предприятием «6 микрон» в Москве.ООО «6 микрон» — это научно-производственная компания, работающая в области гальваники (электрохимического и химического нанесения металлов).

Гальваника – раздел электрохимии, который изучает процессы осаждения металлов на определенной поверхности. Так проводят золочение, серебрение родирование металлов для придания им красоты, долговечности, износостойкости и других необходимых изделию свойств.

Чтобы понять преимущества процесса гальваники, необходимо ознакомиться с технологическими особенностями применения гальванических ванн, спецификой подбора электролитов для каждого типа поверхности, расчетом толщины осаждаемого металла.

Назначение гальванического метода

Суть технологического процесса

Метод гальваники достаточно прост:

- Обрабатываемая деталь тщательно осматривается на предмет имеющихся покрытий и состояния поверхности.

- Проводятся процедуры обезжиривания, травления и активации поверхности детали.

- Подбирается состав жидкого электролита, в который будет погружено изделие.

- В специальную ванну, к которой подсоединено один или два анода, заливается электролит.

- В нее опускается деталь, подсоединенная к катоду.

- Запускается электрический ток.

- Под его воздействием частицы солей металла направляются к отрицательно заряженному изделию.

- На всей поверхности изделия тонким равномерным слоем оседает металл.

- После завершения гальванического процесса прекращается подача электрического тока, изделие извлекается, тщательно промывается и сушится, при необходимости дополнительно обрабатывается.

Технология гальваники несложная, но требует наличия специального оборудования, достаточной квалификации исполнителей.

Гальванический метод

- Обработка изделий от коррозии;

- Покрытие деталей и узлов сложных станков, оборудования;

- Обработка бижутерии и ювелирных украшений;

- Обеспечение паяемости и смачиваемости поверхности деталей;

- Придание антиокислительных и декоративных свойств поверхности (в основном, драгоценные покрытия).

Если в сфере машиностроения, автомобилестроения, производства металлоконструкций требуются большие промышленные гальванические ванны, то при производстве и гальванике ювелирных украшений и контактных групп используют компактное оборудование.

Предварительный осмотр детали

На основе полученных сведений подбирается состав электролита. С заказчиком заранее оговаривается точная толщина гальванического слоя. Чем толще будет покрытие, тем дольше оно прослужит, тем значительнее расходы на обработку и, следовательно, выше стоимость работы.

При необходимости металл дополнительно обезжиривается и чистится. Полировка возможна только в небольшом объеме и только на простых деталях.

Если необходимо получить зеркальное покрытие на изделии, нужно предварительно его отполировать у ювелира или самостоятельно. Только таким способом можно получить идеально ровное гальваническое покрытие.

Целостность изделия при нанесении гальванического покрытия не нарушается. Если деталь сложная, то обязательно требуется разборка на отдельные детали до процесса гальваники.

Подготовка электролита для гальваники

Состав электролита подбирают индивидуально. Эксперты учитывают следующие особенности:

- тип формируемого покрытия;

- его толщина;

- материал обрабатываемого изделия.

Присоединение электродов

К ванне и изделию подсоединяют электроды для запуска электрического тока. Положительная клемма подключена к анодам, а обрабатываемая деталь – к отрицательной клемме.

После запуска системы через электролит проходит электрический ток, поэтому катионы металла налипают на поверхность отрицательно заряженного изделия. Металл, который содержится в электролите, ровным однородным слоем оседает на детали.

Два анода применяют, чтобы обработать поверхность с обеих сторон одновременно.

Гальванический процесс

Важна температура электролита. Иногда используется дополнительное нагревательное устройство, которое погружается в гальваническую ванну или находится вне ее.

Строгие требования предъявляют к помещению, где проходит обработка. Обязательное условие – эффективная вентиляция, проточная вода и пожарная безопасность. Работы проходят в лабораториях компании «6 микрон», которые специально оборудованы для выполнения таких заданий.

Здесь созданы оптимальные микроклиматические условия, поддерживается требуемая температура и влажность воздуха. Эксперты работают в специальных защитных костюмах. Технология гальваники металла досконально изучена представителями научно-производственного предприятия.

Гальванические технологии

Самостоятельный гальванический процесс

Категорически запрещено пытаться собрать гальваническую ванну у себя дома самостоятельно, запустить систему.

Малейшие ошибки в подборе электролита, выборе оптимального напряжения сети приведут к негативным последствиям. Кроме того, это небезопасно. Обратитесь к экспертам электрохимических технологий, которые качественно выполнят работы или обучат клиентов работе со сложным оборудованием.

Оценка результата

По завершении обработки эксперты оценивают итоговый результат. Если работы по гальванике проводят профессионалы, сомневаться в высоком качестве покрытия не стоит. С использованием точных инструментов оценивается толщина нанесенного слоя металла, равномерность покрытия, прочие критерии.

- Гальваника в домашних условиях

Источник: https://6mkm.ru/galvanika-process/

Гальваническое покрытие металла: надежная защита деталей от коррозии

Вопросы, рассмотренные в материале:

- Какие существуют способы гальванических покрытий металлов

- Какое оборудование используется для гальванического покрытия металлов

- Как проходит процесс гальванизации металлов

- Какие свойства обретают металлические детали после гальванизации

- Как происходит обработка металлических деталей после гальванизации

Существуют различные способы защиты металлов от возникновения коррозии. Одним из наиболее распространенных из них является нанесение гальванических покрытий.

К тому же, гальваническое покрытие металла способствует повышению износостойкости, электропроводности и других характеристик защищаемого изделия.

Из этой статьи вы узнаете о том, каким образом выполняется гальваническое покрытие, какие при этом необходимо соблюдать требования, какие свойства приобретают металлы после подобной обработки.

В каком случае требуется гальваническое покрытие металла

Гальваническое покрытие металла является, по сути, электрохимическим процессом, в котором, помимо обрабатываемого изделия, принимают участие электролит, два электрода и электрический ток.

Электролит представляет собой токопроводящую жидкость, в которой под воздействием электрического тока выделяются молекулы металла, оседающие затем на поверхности обрабатываемой детали и покрывающие ее тонкой пленкой.

Отличительной особенностью гальванического покрытия является то, что металл не просто наносится на нужную поверхность, а его молекулы проникают в поверхностный слой изделия.

Технология начала применяться в 1838 году благодаря ученому Борису Якоби. Он первым начал активное внедрять гальванику в различные сферы производства. Затем его изобретение начало использоваться монетными дворами, художниками-ремесленниками, промышленными предприятиями.

Впрочем, своим названием этот способ защиты металлов от коррозии обязан итальянскому ученому Луиджи Гальвани, начавшему изучать электрохимическую технологию обработки изделий практически в то же время, что и Борис Якоби.

Гальваническое покрытие металлов преследует различные цели. К примеру, для выполнения гальванического хромирования обрабатываемое изделие покрывается слоем никеля.

В большинстве случаев такие слои предназначены для повышения защитных и декоративных характеристик изделий.

Также при помощи гальваники можно создавать точные копии деталей, в том числе со сложным рельефом поверхности. Этот процесс носит название гальванопластики.

Преимущества гальванического покрытия металлов заключаются в следующем:

- Для них характерна равномерная толщина и высочайший уровень плотности покрытия.

- Гальванические покрытия подходят и для обработки деталей, отличающихся сложными формами.

Источник: https://vt-metall.ru/articles/116-galvanicheskoe-pokritie-metalla

Гальваническое цинкование

- Гальванический метод цинкования

- Покрытие металла

- Гальваническая ванна

В современном мире используется большое количество методов для защиты металлических поверхностей от образования слоя коррозии, который приводит к тому, что металлическое покрытие начинает становиться более хрупким и разрушается. На сегодняшний день для эффективной защиты от коррозии используется гальванический метод обработки металлов цинком.

Гальваническое цинкование металла

Гальваническое цинкование представляет собой процесс нанесения на поверхность металла цинка в растворе электролита. Данный метод относится к разряду наиболее эффективных для борьбы с появлением каррозии на металлических изделиях.

Цинковый сплав покрывает металла тонкой пленкой, которая обладает отличными защитными свойствами. Она дает возможность после обработки использовать металлы в агрессивной среде. Она не дает различным веществам проникнуть в структуру металла для изменения его свойств.

В результате использования цинка и электролита металлы становятся более прочными и устойчивыми к условиям окружающей среды.

Цинк является подходящим металлом для обработки других видов металлических материалов. После проведения процедуры гальванического цинкования на поверхности обработанного металла появляется слой пленки, которая придает ему серебристый оттенок, который имеет голубоватый подтон. Благодаря изделие из такого материала приобретает более эстетический внешний вид.

Гальваническое цинкование металла обладает достоинствами и недостатками.

К достоинствам данной процедуры относятся:

- высокий уровень производительности. За короткое время раствором из цинкового сплава и электролита покрывается большое количество металлических изделий.

- Аккуратность проведения процедуры. После обработки таким образом металлических изделий образуется равномерное покрытие, которое охватывает все изделий целиком. Практически не образуется ни подтеков, ни сколов.

- Улучшение внешних качеств отдельных металлических предметов. данный метод отлично подходит не только для защиты от коррозии, но и для придания изделиям из разных металлов эстетического внешнего вида. Поверхность покрывается тонким слоем пленки серебристого оттенка. Изделие приобретает блеск.

Главным недостатком проведения данной процедуры является низкий уровень сцепления с разными видами металлов. В результате защитный эффект от коррозии длится не долго. К тому же в результате анодирования может образоваться хрупкость металла, что приводит к разрушению конструкции.

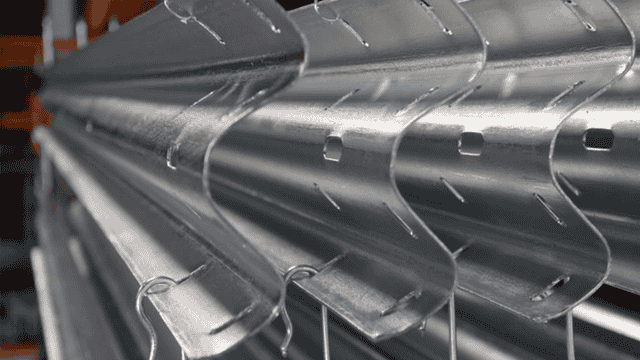

Сегодня гальваническое цинкование используется для покрытия отдельных элементов цинковым сплавом для защиты их от коррозии и для придания им эстетического внешнего вида. Таким методом обрабатываются гвозди, метизы и крепежные инструменты.

Таблица 1. Гальваническая совместимость металлов

| Сталь | + | + | + | — | — | — | + | + | + | + | + |

| Алюминий | + | + | + | — | — | — | + | — | + | П | П |

| Дюраль | + | + | + | — | — | — | + | — | + | П | П |

| Медь | — | — | — | + | + | + | + | + | — | П | П |

| Латунь | — | — | — | + | + | + | + | + | — | П | П |

| Бронза | — | — | — | + | + | + | + | + | — | П | П |

| Хром | + | + | + | + | + | + | + | + | + | П | П |

| Никель | + | — | — | + | + | + | + | + | + | П | П |

| Цинк | + | + | + | — | — | — | + | + | + | + | + |

| Олово | + | П | П | П | П | П | П | П | + | + | + |

| Припой ПОС | + | П | П | П | П | П | П | П | + | + | + |

Гальваническое покрытие металла

Цинкование гальваническое технология представляет собой электролитический химический процесс, который заключается в следующем:

- К двум металлам, которые находятся в ванне для гальванической обработки подводится электрический ток. Для этого применяются специальные электроды.

- Такой металл, как цинк может быть использован в любой своей форме. Его помещают в специальные контейнеры сетчатого типа.

- В процессе электролиза заряженные частицы цинк распадаются на ионы и оседают на обрабатываемой поверхности. При этом слой покрытия является достаточно небольшим.

- Под действием электрического тока происходит расщепление цинковых анодных частиц.

- Для обработки металлов в производственных условиях таким методом используются три вида раствора: кислотный, щелочной, цианидный. Их выбор зависит от того, какой металл подвергается обработке цинковым сплавом.

Внимание: Гальваническую обработку металлов цинком лучше всего осуществлять в слабой кислой среде. Благодаря этому есть возможность получить более плотное покрытие и ровный защитный слой.

Гальваническая ванна цинкования

В современном мире для гальванической обработки металлов в растворе цинкового сплава необходимо специализированное оборудование. На производственных предприятиях используются производственные линии, которые состоят из элементов, позволяющих в промышленных масштабах осуществлять гальваническую обработку металлических изделий.

Оборудование для гальванического цинкования представлено специализированными ваннами. Они производятся из материалов, которые не разрушаются под воздействием агрессивной среды.

Гальванические ванны цинкования могут быть нескольких видов:

- мелкогабаритная ванна. Она предназначена для обработки небольших металлических изделий.

- Среднегабаритная ванна. В ней может с легкостью поместиться один предмет из металла, который состоит из металлических деталей. Для полной обработки изделия их нет необходимости отсоединять.

- Крупногабаритная ванна. Она используется для обработки цинковым сплавом крупных предметов. В ней даже размещаются трубы небольшой длины.

Основным недостатком гальванического оборудования является то, что оно не подходит для обработки изделий нестандартных изделий.

Также к оборудованию для проведения данного процесса обработки металлических изделий является приспособление для подведения электрического тока. Без него оседание частиц цинка на поверхность металлов практически невозможно. Оно должно иметь электроды для подключения к металлу и сплаву цинка.

Линия гальванического цинкования

Видео. Гальваническое покрытие металлов.

Источник: http://lkmprom.ru/clauses/tekhnologiya/galvanicheskoe-tsinkovanie-metallov-osobennosti-ts/

Методы и особенности нанесения гальванического покрытия

Технология нанесения на поверхность металла других материалов считается популярной при изготовлении различных изделий.

Защитный слой снижает риск появления ржавчины, увеличивает показатель прочности. Гальваническое покрытие — защитный слой, который оберегает поверхность детали от воздействия коррозии.

После обработки повышается срок службы изделия, улучшаются технические характеристики.

Детали с гальваническим покрытием ( Instagram / mazakovvitalii)

Описание метода

Гальванизация — технологический процесс, при котором на поверхность металлической заготовки наносится слой другого металла, который защищает деталь. Пленка препятствует образованию ржавчины, продлевает срок службы изделия. Для проведения процедуры чаще применяется медь, никель, цинк, хром.

Гальванизация не только защищает металлические изделия от коррозии, но и улучшает его технические характеристики, вид. Чтобы «освежить» предмет, может наноситься гальваническое покрытие из золота, серебра.

Немного истории

Гальваническое покрытие металла впервые было разработано ученым Луиджи Гальвани. Он придумал метод осаждения металлических частиц на поверхность другого металла. Луиджи описал только теоретическую часть процесса и не стал углубляться в ее применение на практике.

Собрал данные вместе и провел первые практические эксперименты Мориц Герман. Переехав в Россию, он сменил имя, фамилию, став Борисом Якоби. Он впервые опробовал гальваническую ванну, провел испытание с применением медного раствора. В 1840 году вышел его труд с описанием готовой технологии.

Особенности процесса

Гальваническая обработка состоит из нескольких действий:

- Приготовления электролитического раствора. Его состав будет зависеть от необходимых технических характеристик готовой пленки.

- Погружения 2 анодов в готовый раствор. На них подключаются плюсовые контакты. Напряжение передает источник постоянного тока.

- Медленного погружения заготовки в электролит. Его необходимо подключить к минусовому контакту. Заготовка будет выполнять роль катода.

В итоге электрическая цепь буден замкнута, начнется процесс гальванизации. Металлические частицы, содержащиеся в электролитическом растворе и имеющие положительный заряд, будут оседать на обрабатываемую деталь.

Раствор электролита ( Instagram / pushkagonka96)

Сферы применения

Цели проведения технологического процесса:

- Защита. Металлическое покрытие должно защитить основу от коррозии, разрушения.

- Изменение вида. Гальванизация может преобразить любое изделие из металла, восстановить его поверхность (закрыть мелкие повреждения).

- Специальное назначение. Часто технология применяется для улучшения технических характеристик основы.

Гальванические покрытия применяются в автомобилестроении, изготовлении посуды, украшений, металлоконструкций, строительных материалов, крепежных элементов, промышленного оборудования. Также метод применяют при изготовлении CD и DVD дисков.

Виды покрытия

Гальванический метод обработки подразумевает под собой применение разных металлов. От этого изменяется вид, название метода. Технологии:

- Хромирование — популярный тип обработки. После обработки деталь становится износоустойчивой, поврежденные места восстанавливаются.

- Цинкование — процесс нанесения покрытия для защиты металлических заготовок от появления ржавчины.

- Серебрение — применяется для улучшения вида заготовки. Защищает деталь от образования ржавчины. Повышает показатель электропроводности.

- Латунирование — применяется для повышения показателя адгезии с резиновыми поверхностями, защиты основы от коррозии.

- Гальванизация золотом — применяется для восстановления украшений, придания им обновленного вида. Улучшает отражающие свойства, повышает коррозийную защиту, увеличивает токопроводящий показатель, ценность предмета.

- Радирование — чтобы основание стало устойчивым к длительному воздействию химических веществ, кислот, щелочей, проводится этот тип обработки.

- Никелирование — технологический процесс, применяемый для покрытия медных, стальных, алюминиевых заготовок. Готовое покрытие защищает изделие от разрушительного воздействия кислот, образования ржавчины. Поверхность становится устойчивой к истиранию, любым механическим воздействиям.

Нанесение гальванического покрытия выполняется согласно ГОСТам.

Обработанное изделие ( Instagram / galvanoestetika_shop)

Материалы и оборудование

Чтобы провести покрытие металлов защитным слоем, необходимо использовать специальное оборудование:

- Источник постоянного тока для передачи напряжения через замкнутую цепь. Важно чтобы он имел регулятор изменения выходного напряжения.

- Емкости для электролита (гальванические ванны). В них погружаются обрабатываемые заготовки.

Дополнительно понадобится прибор для нагрева электролита до рабочей температуры. В гальванической ванне необходимо разместить анодные пластины.

Подготовительный этап

Процесс гальванической металлизации требует проведения тщательной подготовки обрабатываемой детали. Для этого необходимо выполнить несколько действий:

- Очистить поверхности от грязи, пыли, ржавчины, налета.

- Отшлифовать деталь мелкой наждачной бумагой.

- Обезжирить поверхность, чтобы удалить масляные подтеки, жировые пятна.

После выполнения подготовки можно приступать к проведению основных работ.

Подготовка детали ( Instagram / worx_russia)

Обработка

Гальванизация происходит по следующей схеме:

- Ванна заполняется электролитом.

- На аноды подается напряжение через плюсовые контакты.

- Электролитический раствор нагревается до рабочей температуры.

- На заготовке закрепляется минусовой контакт, она медленно погружается в ванну.

Длительность проведения технологического процесса зависит от размеров изделия, его формы, требуемой толщины защитного слоя. После проведения гальванизации нужно выполняется ряд дополнительных процедур:

- осветление поверхностей;

- покрытие лаками или красками;

- пассивирование;

- полировку.

После выполнения работ необходимо проверить готовое покрытие. Для этого нужно оценить механическую устойчивость, вид заготовки.

При желании гальванику можно выполнить в домашних условиях. Для этого необходимо подготовить ряд материалов, инструментов, оборудования:

- стеклянный стакан;

- песочную бумагу;

- 1–2 литра воды;

- глубокий пластиковый контейнер;

- сульфат цинка;

- уксус, перекись водорода;

- кусок меди;

- подготовленную металлическую заготовку;

- блок питания на 3–6 вольт;

- тканевую бумагу, провода;

- цинк из батареек.

Проведение работ с ионным электролитом:

- Равные части перекиси водорода, уксуса нагреть, перемешать.

- Растворить кусок меди в готовом составе. Посиневшую жидкость можно использовать для проведения работ.

- На блоке питания закрепить зажимы с проводами.

- Плюсовую клемму закрепить на куске меди, лежащем в электролите, минусовую на подготовленной металлической поверхности.

- Включить блок питания.

Толщина слоя зависит от условий эксплуатации изделия:

- Легкие — кратковременное воздействие агрессивных веществ. Оптимальная толщина защитной пленки — от 7 до 15 мк.

- Средние — предметы подвергаются воздействию влажности, морской воды, промышленных отходов. Оптимальная толщина слоя — от 15 до 30 мк.

- Жесткие — изделия постоянно испытывают повышенную влажность, воздействие кислот, солей, щелочей, химических веществ. Оптимальная толщина пленки — от 30 до 45 мк.

При проведении гальваники своими руками нельзя забывать про безопасность. Работать нужно в перчатках, защитной одежде, респираторе, очках. Рабочее место должно быть очищено от воспламеняющихся жидкостей, материалов. В помещении нужно продумать система вентиляции.

Гальваническое покрытие защищает металлические поверхности от коррозии, восстанавливает поврежденные места, улучшает их вид. Для его нанесения применяются разные виды металлов. Работы проводятся на специализированном оборудовании, но при желании их можно выполнить в домашних условиях.

гальванические покрытия меднение, никелирование, золочение ТЕОРИЯ часть 1 Методы и особенности нанесения гальванического покрытия Ссылка на основную публикацию

Источник: https://metalloy.ru/obrabotka/galvanicheskoe-pokrytie

Гальваника

Гальваника подходит для улучшения внешнего вида и защиты изделий от механических повреждений, влаги, других неблагоприятных внешних воздействий. При правильной подготовке технологию не слишком сложно воспроизвести без ошибок в домашних условиях.

Гальванические ванны применяют в производственных предприятиях для решения масштабных задач

Суть гальванического процесса

При пропускании постоянного тока через жидкость ионы с отрицательным (положительным) зарядом притягиваются к аноду и катоду, соответственно.

При соответствующем составе раствора можно организовать формирование слоя из меди, цинка, других материалов на поверхности электродов. Этот процесс называют гальванированием.

Его используют для создания защитных и декоративных поверхностей на обрабатываемых изделиях.

Что такое процесс гальванизации

Выяснив, что такое гальваника, можно приступить к изучению важных подробностей. Если для осаждения используют катод, то анод подбирают из соответствующего материала. Принцип действия – постепенное разрушение для восполнения убыли в растворе рабочих ингредиентов.

Удельное сопротивление меди

Состав среды приходится подбирать так, чтобы минимизировать (исключить полностью) ухудшение качества покрытия из-за наличия определенных примесей. Также надо учесть следующие факторы:

- для увеличения эффективности полезных физических и химических процессов пригодится повышение температуры;

- понадобится достаточно мощный источник постоянного тока;

- чтобы не выполнять некоторые действия вручную, нужны средства контроля и автоматики.

Важно! Так как предполагается организовать производство в домашних условиях, необходимо особое внимание уделить вопросам безопасности.

Цели гальванического покрытия металла

Как правильно паять паяльником с кислотой

Что это такое гальваника для бытового применения? Теоретически не слишком сложно найти специализированное предприятие, заключить договор, получить готовое изделие с официальными гарантиями. Однако практическое воплощение подобных идей сопряжено с разными трудностями:

- оплатой услуг и потерями времени;

- отсутствием хороших специалистов или соответствующих производств поблизости;

- нежеланием исполнителей для выполнения сравнительно небольшого объема работ перенастраивать имеющееся оборудование.

Только самому можно создать уникальное гальванопокрытие с особыми характеристиками. Технология открывает широкие возможности для индивидуального творчества. Как станет понятно после изучения представленных в публикации данных, технологию получится воспроизвести качественно без чрезмерных затрат.

Гальваническое покрытие – это безупречный внешний вид изделий сложной формы

Фотография наглядно демонстрирует отличное качество обработки мельчайших деталей и труднодоступных участков. Кроме улучшения эстетических параметров, металлогальваника помогает создать на изоляторе слой с низким электрическим сопротивлением.

Нержавейка стоит дорого. Вместо нее повышают стойкость изделий при повышенной влажности с помощью меднения. Технология подходит для изготовления эффектных ювелирных украшений, декоративных и функциональных элементов мебели. С ее помощью упрочняют миниатюрные детали, обеспечивают химическую нейтральность.

В косметологии гальванический разряд малой интенсивности применяют для улучшения функционального состояния кожных покровов, удаления отдельных дефектов

Оборудование для гальваники

Проходной выключатель двухклавишный

Не надо «отбирать хлеб» у владельцев профессиональных салонов красоты. Соответствующие методики выполнять приходится особенно аккуратно, чтобы не нанести вред здоровью. Однако любой обычный человек в состоянии подготовить качественный набор оборудования для решения технических задач.

Главный компонент – надежный и достаточно мощный источник постоянного тока. Пригодятся регулировки в нужном диапазоне напряжения (1-12,5 вольт) и тока (до 50-60 А) с встроенным индикатором измерительного прибора. Значения необходимых электрических параметров подбирают после определения с рабочими настройками технологических операций.

Емкость с подходящими габаритами выбирают из химически нейтрального материала. Подойдет термостойкий пластик. Однако лучше применить стекло с учетом следующих преимуществ:

- длительное сохранение потребительских свойств;

- прочность, устойчивость к высоким температурам;

- простота очистки.

Как видно на фото, электроды можно закрепить на стенках. Применение «крокодилов» ускоряет подключение. Для нагрева до нужной температуры пригодится электроплитка с плавной регулировкой мощности. Весы нужны для точной подготовки смеси.

Виды основных гальванических покрытий

Популярной гальванизацией металла является медирование. Привлекают дешевизна исходных ингредиентов, быстрота создания слоя. Электролит создают на основе медного купороса. Созданный слой обладает хорошей электропроводностью. Несложно приобрести электрод из такого металла по разумной цене.

Также используют покрытие:

- золотом;

- серебром;

- хромом;

- никелем;

- цинком;

- оловом.

Многослойные комбинации применяют для получения особых технических и эстетических параметров. В следующих разделах будет показано, как совместное применение нескольких металлов улучшает внешний вид и другие характеристики защитно-декоративного слоя.

Важно! Необходимо учитывать совместимость отдельных материалов. Гальваническая пара медь-алюминий не применяется. Такая комбинация активизирует процесс электрохимической коррозии. Гальванопара в данном случае образует своеобразный источник тока. Величина ЭДС такой «аккумуляторной батареи» определяет скорость разрушительных процессов.

Отдельно следует упомянуть особенности латунирования. В отличие от иных процессов, здесь используют электролит, в котором одновременно присутствуют два главных компонента: цинк и медь. Именно из них создают сплав латунь. В данном примере, с применением электрохимической обработки, тонкий слой наносят на металлическую заготовку.

Особенности гальванического серебрения и золочения

Ниже представлены технологии, которые отличаются сравнительно высокими затратами на расходные материалы. Для серебрения создают раствор на основе хорошо очищенной дистиллированной воды. Добавляют кальцинированную соду, калий железноцианистый и основной ингредиент – хлористое серебро.

Поддерживают сравнительно небольшую (от +18°C до +22°C) температуру рабочей среды. Расчет по току выполняют с учетом плотности на единицу площади электрода. В данном случае хватит 0,1-0,12 А на дм кв. Подойдет анод, изготовленный из графита. Размер его должен быть больше обрабатываемого изделия.

Для нанесения металла на диэлектрик необходимо создание промежуточного проводящего слоя

Этот электролит создают из водного раствора золота, смешанного с кислотой. Рекомендуется тщательная подготовка заготовки. Для улучшения адгезии, кроме тщательной очистки (обезжиривания), применяют погружение в азотнокислую ртуть. Чтобы уменьшить расход ингредиентов и предотвратить брак, сначала применяют меднение.

Важно! Для безопасного использования агрессивных химических соединений необходимо интенсивное проветривание либо выполнение рабочих операций на открытом воздухе.

Особенности гальванизации с различными металлами дома

Ниже приведены нюансы, которые следует учитывать при воспроизведении отдельных технологий.

Никелирование металлических изделий

Для этого процесса применяют повышение температуры (от +24°C до +26°C) и гальванического тока до 1,2 А на дм кв., по сравнению с представленным выше серебрением. Тщательно контролируют водородный показатель. Рекомендованный диапазон pH – от 3 до 6. Прочный слой успеет образоваться за 30-40 мин.

Покрытие медью без погружения

Изделие из стали закрепляют в держателе, подключают к источнику постоянного тока (минус). Кисточку, сделанную из многожильного медного провода, обмакивают в электролит. Этот инструмент подключают к плюсу. Им водят по обрабатываемой части поверхности.

Электрохимическое цинкование

Электролит создают из следующих ингредиентов:

- дистиллированная вода – 2 литра;

- сернокислый аммоний – 100 г.;

- сернокислый цинк – 400 г.;

- натрий уксусный – 30 г.

Обработка длительностью 30-40 минут создаст прочный слой, хорошо защищающий детали от коррозии. Этот способ дешевле, чем применение аналогичных деталей из нержавеющей стали.

Хромирование изделий из металла

Для надежности этот слой закрепляют на технологической подложке из никеля. Такое решение не образует гальваническую пару. Повышением температуры увеличивают блеск декоративного покрытия. Прочные покрытия получают при плотности тока более 90 А на дм кв., что сложно обеспечить в домашних условиях.

Гальванические покрытия ГОСТ

Для решения разных задач подходит гальваника, что это такое с точки зрения профессионалов, можно уточнить в специализированных нормативах. Необходимые сведения приведены в официальных стандартах.

Таблица тематических ГОСТов

| 9.309.-86 | Создание равномерных покрытий при средней плотности тока не более 5А на дм кв. |

Источник: https://amperof.ru/teoriya/galvanika.html