- Плюсы и минусы сварки под флюсом

- Что нужно для обеспечения процесса автоматической сварки?

- В заключение

- Автоматическая сварка под флюсом VS полуавтоматическая сварка

- Автоматическая сварка под флюсом

- Преимущества

- Недостатки

- Сфера применения

- Полуавтоматическая сварка

- Преимущества

- Недостатки

- Сфера применения

- Выводы

- Что собой представляет автоматическая сварка

- Преимущества и недостатки сварки под флюсом

- Автоматическая и полуавтоматическая сварка под флюсом

- Технология полуавтоматической и автоматической сварки под флюсом

- Что собой представляет этот метод, для чего он нужен?

- Полуавтоматическая

- Роботизированная автоматическая

- Роль

- Разновидности

- Основные режимы

- Минусы и плюсы

- Оборудование

- Портальная установка

- Сварочная колонна

- Причины появления пор

- Заключение

- Назначение и область применения полуавтоматической сварки под флюсом (стр. 1 из 3)

- Сварка под слоем флюса. Сущность способа, преимущества, недостатки, область применения

Практически каждый человек хотя бы примерно знает о том, что такое сварка. Однако в большинстве случаев, в голове возникает образ человека в сварочной маске и с инструментов руках. Однако ручная сварка это ещё не все, современные технологии позволяют полностью автоматизировать процесс сварки. Использование автоматической сварки происходит в различных промышленностях. Ценится данный способ за свою простоту, скорость работы, высокое качество результата и долгим сроком эксплуатации шва. Чаще всего, для достижения наилучшего качества шва, применяют флюс.

Сварка флюсом в автоматическом режиме, по большинству мнений, является лучшей разновидностью автоматической сварки. Этим и обусловлена её популярность применения на различных производствах. Также, понятие автоматическая сварка под флюсом часто называют электродуговой сваркой под флюсом.

Весь процесс происходит следующим образом. Под воздействием электрического тока дуга раскаляется до высоких температур, вследствие чего она начинает гореть. Пламя направляется на то место, в котором находится сварочный электрод и плавит его. Электроды располагаются в месте будущего сварочного шва, он находится между торцами двух свариваемых деталей, на расстоянии от 5 до 20 миллиметров.

Пламя сварки, должно быть направлено строго на место будущего сварочного шва используется программирование действий, если же автоматическое прицеливание осуществить не возможно, в этом случае сварочная дуга направляется механическим способом.

Пламя нагревает металл, а вместе с ним и флюс, который при плавлении образует прочную эластичную плёнку, её задачей является создать барьер от воздуха.

Плюсы и минусы сварки под флюсом

Любой процесс всегда имеет свои преимущества и недостатки. Автоматическая сварка под флюсом не исключение.

Отличительной чертой данного способа сварки является его высокая экономичность, дело в том, что количество флюса, для отличного итогового результата, нужно совсем немного.

Следовательно, автоматическая сварка под флюсом позволяет значительно экономить материал, причём это абсолютно никак не будет сказываться на качестве шва.

Экономить флюс позволяет специальная конструкция сварочного аппарата, которая обеспечивает отличную тягу для сцепки даже материалов высокой плотности. Также шов покрывается тончайшим слоем шлака, который также положительно влияет на физически характеристики соединения. Именно поэтому автоматическая и полуавтоматическая сварка под флюсом очень часто используется для сварки труб.

Преимущества использования автоматической сварки:

- высокий уровень производительности, относительно альтернативных методов сварки;

- электрод используются практически полностью, его потери составляют меньше, чем 2% от исходного объёма;

- в процессе сварки не образуются брызги;

- место соединения находится под защитой эластичного слоя, поэтому газы, присутствующие в атмосфере, никак не повлияют на качества шва;

- при автоматической сварке практически не образуются оксиды;

- шов получается с мелкозернистой структурой, это достигается путём равномерного нагрева на протяжении всего процесса;

- из-за того, что для сцепки материалов используется флюс, отпадает надобность использования дополнительных защитных приспособлений;

- после выполнения процесса остывания металла происходит достаточно быстро.

Человек, который никогда не встречался с автоматической сваркой, может подумать, что в её использовании есть только плюсы. Однако это не так. Данный способ имеет несколько недостатков:

- Высокие финансовые затраты. Создание всего процесса и закупка необходимого оборудования обходятся очень дорого. В связи с этим применения данного способа сварки целесообразно только в промышленных условиях, в быту лучше использовать обычную ручную сварку.

- Материал, который нужно соединить, достаточно трудно закрепить в нужном положении, это связано с технологическими особенностями метода.

- Автоматическая сварка негативно сказывается на человеческом организме.

- Большой процент выполняемых работ требует наличие специализированного оборудования, которое, как правило, имеется только на производствах.

Исходя из вышеуказанной информации, можно понять, что данный метод сварки применяется в основном только на различных промышленных предприятиях, использование этого способа в быту связано с определёнными трудностями. Данный способ соединения позволяет сваривать как однородные металлы, так и разнородные, толщина свариваемого материала может принимать значения от 1 до 150 мм.

Что нужно для обеспечения процесса автоматической сварки?

Для сварки металлов используется специализированной оборудование, которое называется сварочный аппарат. На данный момент существует большое количество его модификаций, каждая из них отличается друг от друга по техническим характеристикам и каждая лучше, чем другая подходит для выполнения тех или иных операций.

Например, имеются такие модификации автоматического сварочного аппарата, в устройстве которого реализована постоянная подача сварочной проволоки. Сварка с использованием такого агрегата позволяет повысить уровень производительности на максимальный уровень, потому что с его помощью можно очень быстро создать однородную массу и создать высококачественное соединение.

Также имеются модификации, способные полностью в автоматическом режиме регулировать абсолютно все параметры без исключения. Многие люди считают агрегаты такого типа самыми лучшими, однако это не так, все связано со сложностью технической настройки аппарата.

Большое количество программ требует настройки, и только после её выполнения аппарат сможет осуществлять свою деятельность без дополнительного участия кого-либо или чего-либо.

Поэтому данную модификацию сварочного аппарата используют только профессионалы своего дела, любителям и новичкам будет очень сложно разобраться во всех тонкостях настройки.

Любые сварочные головки оснащены режимом восстановления, он выполняется в том случае, если они вращаются равномерно, а длина дуги меняет свой размер. Весь процесс является зависимым от плавления электродов, который возникает из-за автоматической регулировки длины дуги.

Важно знать: увеличение размеров зазора напрямую ведёт за собой повышенную подачу напряжения, это влияет на изменение силы тока требуемого для выполнения сварки.

Автоматический сварочный аппарат имеет ещё одну особенность. В том случае, когда сварочная дуга изменяет свой размер, уровень подачи тока и скорость плавления увеличиваются. Естественно, что обычная бытовая розетка не подойдёт, для выполнения этой функции нужно использовать элемент с жёсткой вольт-амперной характеристикой.

А если уровень скорости подачи электродов под сварочную дугу уменьшить, то сварочные головки, оснащённые автоматическим регулятором напряжения, повлияют на размер дуги. Уровень напряжения в любом случае повысится обратно, однако чтобы это осуществилось нужно использовать элемент питания с уменьшающейся вольт-амперной характеристикой.

Все сварочные аппараты отличаются не только своими техническими параметрами, но и настройкой. Для различных модификаций она может существенно изменяться. Если излагать простыми словами, человеку приходится самостоятельно изменять силу тока и напряжение, подающееся на дугу.

В агрегатах, которые работают на неизменной скорости подачи, требуется подбирать значение напряжения и тока, подходящее для сварки любых типов материала. Настройка дугового напряжения побирается опытным путём.

В заключение

Любая модификация автоматического сварочного аппарата имеет свою уникальную конструкцию. Раньше считалось, что тип конструкции создаёт производитель, однако со временем были созданы стандарты ГОСТ на сварку, которым необходимо следовать. Их создание позволило сделать конструкцию сварочных аппаратов от разных производителей похожими друг на друга.

Источник: https://svarkagid.com/avtomaticheskaja-svarka/

Автоматическая сварка под флюсом VS полуавтоматическая сварка

Сварка считается удобным и практичным способом соединения металлов. Со времени изобретения она стала неизменным спутником подавляющего большинства производственных или строительных процессов. Каждый из ее видов имеет свои сильные и слабые стороны.

Автоматическая сварка под флюсом

При использовании такой сварки весь процесс автоматизирован. Он выполняется с помощью подвесного устройства или самоходного сварочного трактора. Автоматы самостоятельно зажигают сварочную дугу, регулируют ее параметры и гасят при необходимости, обеспечивают подачу флюса и проволоки, а также перемещают горелку вдоль шва.

Весь процесс сварки происходит под слоем флюса, расходного материала, предназначенного для защиты сварочной ванны от контактов с воздухом, а также раскисления и легирования расплавленного металла.

После сгорания флюс формирует легкоотделимую шлаковую корку. Она замедляет кристаллизацию металла и создает необходимые условия для выхода из сварочной ванны растворенных газов.

Это позволяет минимизировать количество дефектов в швах.

Основные принципы автоматической сварки были сформулированы еще в конце XIX века. Однако практические основы таких устройств были заложены известным советским изобретателем Д.А. Дульчевским значительно позже, в 1927 году. Именно он и стал создателем первого в мире сварочного автомата.

Преимущества

Автоматическая сварка имеет ряд особенностей:

- Фактически весь процесс соединения металлов происходит в идеальных условиях. Их создает газовый пузырь, стенками которого является флюс. Это снижает потери металла на разбрызгивание, испарение и окисление до 2-5 % (при использовании ручной дуговой сварки аналогичный показатель доходит до 30 %).

- Автоматическая сварка позволяет максимально увеличить производительность труда по сравнению с ручной дуговой. Фактически этот параметр вырастает в 10 раз. Такой результат дает работа на сварочных токах до 2000 А. В итоге увеличивается глубина проплавления и появляется возможность соединения деталей толщиной до 12 мм (в случае односторонних стыковых швов) без разделки их кромок.

- После выполнения автоматической сварки нет необходимости в очистке металла от брызг. Это снижает общую трудоемкость работ.

- Такой вид соединения металлов обеспечивает постоянные геометрические размеры, форму и химический состав швов.

- Сварочная ванна надежно защищена от контактов с воздухом. В дополнение к этому шлаковая корка замедляет кристаллизацию металла. В результате вероятность образования дефектов в швах минимизируется.

- При выполнении автоматической сварки дуга зажигается и горит под слоем флюса, а выделение пыли и вредных газов незначительно, поэтому сварщику необязательно использовать индивидуальную защиту для глаз и лица.

- Еще одним существенным достоинством этого вида соединения металлов является снижение энергозатратности на 40 % по сравнению с ручной дуговой сваркой. Это возможно благодаря рационализации всего процесса.

Недостатки

Имея такой солидный перечень достоинств, автоматическая сварка не лишена и недостатков:

- Главным из них является высокая текучесть расплавленного флюса и металла. В результате сварочные работы можно выполнять только в нижнем положении. Максимальное отклонение шва от горизонтали не должно превышать 10-15°. Это накладывает ограничение на использование автоматической сварки для соединения труб диаметром менее 150 мм.

- Такой способ соединения металлов не отличается высокой маневренностью. Он подходит только для получения прямолинейных или кольцевых швов. По этой же причине его нельзя использовать в труднодоступных местах.

- При выполнении автоматической сварки важно не допускать увеличенных зазоров между кромками деталей. Это может привести к вытеканию флюса и расплавленного металла и образованию дефектов в швах.

- Горение дуги под слоем флюса не позволяет визуально контролировать или корректировать процесс сварки.

- Несмотря на отсутствие необходимости использовать индивидуальную защиту, автоматическая сварка наносит определенный вред здоровью из-за выделения вредных газов.

- Обязательное использование флюса повышает себестоимость сварки.

Сфера применения

Автоматическая сварка используется для работы с различными металлами и сплавами толщиной 1,5-150 мм. Ее применение возможно только в заводских условиях.

Она востребована при постройке судов и железнодорожных вагонов, для изготовления различных резервуаров большого объема и соединения труб диаметром более 150 мм.

Наиболее активное применение оборудование для автоматической сварки находит в серийном производстве крупногабаритных изделий для формирования прямолинейных или кольцевых швов.

Полуавтоматическая сварка

В случае полуавтоматической сварки механизирован только один процесс: подача электрода. Все остальные операции выполняются оператором вручную. В качестве электрода используется сварочная проволока в кассетах. Для защиты сварочной зоны от контактов с воздухом применяются активные (углекислый) или инертные газы (аргон, гелий).

Выполнение полуавтоматической сварки

Процесс применения полуавтоматической сварки для промышленных целей впервые был разработан Центральным научно-исследовательским институтом технологии и машиностроения в 50-х годах ХХ века.

Преимущества

Полуавтоматическая сварка тоже имеет ряд преимуществ:

- Она отличается очень малой зоной термического воздействия, поэтому позволяет варить без прожогов детали толщиной до 0,5 мм.

- Электрод и сварочная ванна визуально доступны, поэтому в процесс сварки можно вовремя вносить необходимые коррективы.

- С помощью полуавтоматов допускается варить разнотолщинные детали.

- Такой способ соединения металлов подходит для выполнения швов в любых пространственных положениях, включая труднодоступные места.

- Производительность полуавтоматической сварки примерно в три раза выше, чем ручной. При этом потери металла от разбрызгивания и испарения тоже минимальны.

- Активный или инертные газы обеспечивают надежную защиту швов от воздействия воздуха. Количество дефектов в них минимально.

- Такой способ соединения металлов позволяет выполнять без скоса кромок стыковые швы для деталей толщиной до 8 мм и тавровые швы для деталей толщиной до 30 мм.

- Наиболее популярный для полуавтоматической сварки углекислый газ стоит значительно дешевле флюса, используемого при автоматической сварке.

- В процессе выполнения работ не образуется шлаковая корка, так что зачистку швов выполнять не надо. Это особенно полезно при сварке в несколько проходов.

- Комплект оборудования для полуавтоматической сварки компактней и проще, чем для автоматической.

Недостатки

Одновременно следует выделить определенные недостатки полуавтоматической сварки:

- В данном случае дуга не скрыта под слоем флюса, поэтому сварщик подвергается интенсивному излучению. Выполнять такие работы без средств защиты нельзя.

- Применяемый углекислый газ тяжелее воздуха, он способен скапливаться в рабочей зоне. Для безопасной работы требуется качественная вентиляция.

- При отказе от углекислого газа разбрызгивание металла резко возрастает.

- Применение полуавтоматической сварки ограничено закрытыми помещениями. Для открытого воздуха она не подходит. В этом случае газовая защита будет сдуваться, вследствие чего пострадает качество сварных швов.

Сфера применения

Полуавтоматическая сварка используется для соединения деталей толщиной 0,5-100 мм. Она может применяться как в заводских условиях, так и в частных домохозяйствах.

Главным отличием полуавтоматической сварки от автоматической является возможность сварки швов любой геометрической формы во всех пространственных положениях.

По этой причине она востребована при мелкосерийном и серийном изготовлении различных сложных металлоконструкций.

Автоматическая сварка в сварочном мире подобна гоночному автомобилю

Полуавтоматическая сварка похожа на езду по трассе со сложным профилем

Выводы

Оба вида сварочного оборудования используются в промышленном производстве.

При этом автоматическая сварка является более производительной, но подходит только для выполнения прямолинейных или кольцевых швов при изготовлении крупных изделий из металла.

Полуавтоматическая сварка в три раза уступает автоматической по производительности, но с ее помощью можно варить любые швы. Она особенно полезна при сборке сложных по форме металлоконструкций.

Посмотреть, как происходит процесс автоматической сварки, можно на видео: https://youtu.be/H6QGLGJ-BOE

Источник: https://oborudka.ru/favorit142/5.htm

Что собой представляет автоматическая сварка

Автоматическая сварка является наиболее востребованным видом скрепления деталей, так как обладает большим количеством разнообразных преимуществ, начиная от долгого срока службы сделанного шва и заканчивая простотой в его выполнении. Практика показывает, что зачастую для достижения лучшей сцепки применяется флюс.

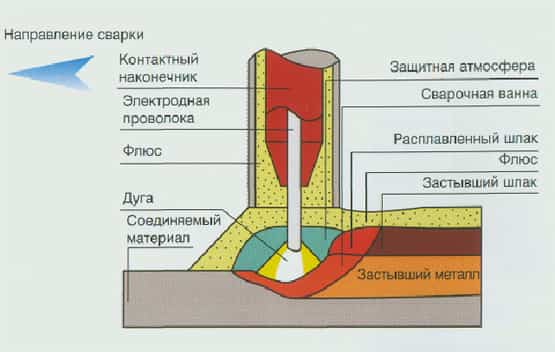

Схема автоматической сварки под флюсом.

Автоматическая сварка, выполняемая с применением таких технологий, является лучшей в своем роде, из-за чего очень часто используется в профессиональной промышленности. Такое действие еще называют электродуговой сваркой под флюсом, и его вполне можно отнести к механизированному способу выполнения процесса.

Специальная дуга для сварки расплавляется под действием очень высоких температур, из-за чего осуществляется ее горение, направленное на расстояние между материалом и торцом вещества. Сам же сварочный объект, представляющий собой проволоку, располагается в том же направлении, куда смотрит сварка.

Для этого используется механизм, который, если поблизости нет автоматической сварки, заменяется примитивным полуавтоматическим изделием. Нагретая дуга расплавляет конкретный металл и вместе с ним флюс, который покрывает зону сварки эластичной пленкой, обеспечивающей отличную изоляцию от воздуха.

Преимущества и недостатки сварки под флюсом

Автоматическая сварка под флюсом швов стыковых соединений.

Особенность такого процесса состоит в том, что для его формирования необходимо затратить очень мало флюса. При осуществлении такой сварки можно существенно сэкономить на материале, причем качество изделия не пострадает.

Это возможно благодаря специальной эффективной конструкции, обеспечивающей отличную тягу для сцепки даже самых твердых веществ. Здесь присутствует и такой фактор, как покрытие остаточного шва очень тонким слоем шлака, который защищает его от негативных внешних воздействий.

По этой причине такой вариант широко применяется, к примеру, для сварки труб.

Помимо всего вышеперечисленного, здесь присутствуют следующие важные преимущества:

- Достаточно высокая производительность по сравнению со всеми остальными видами сварки.

- Потери электродного металла составляют менее 2%.

- Не образуются брызги.

- Зона сцепки отлично защищена от различных негативных воздействий.

- Практически не образуются оксиды.

- Шов материала приобретает мелкочешуйчатую структуру благодаря стабильному горению дуги на протяжении всего процесса.

- Нет смысла применять защитные приспособления, как при выполнении всех остальных действий, ведь здесь для сцепки применяется флюс.

- Металл охлаждается очень быстро, что способствует формированию устойчивых и равномерных элементов.

- Нет необходимости долго обучаться всему процессу.

- Субъективный фактор полностью отсутствует.

Комплекс для автоматической сварки.

На первый взгляд может показаться, что подобный процесс обладает только преимуществами. Но на деле сварочный автомат несет в себе определенные минусы, которые следует учитывать при выборе конечного способа. К ним относится:

- Дороговизна. Все без исключения материалы и их хранение обходятся недешево, сам процесс также сопряжен с достаточно высокими расходами. Поэтому применить его может далеко не каждый обыватель.

- Иногда очень трудно выбрать правильное положение материала и закрепить его. Происходит это из-за технологических особенностей процесса, которые зачастую приходится дополнительно изучать.

- Человек, совершающий весь процесс, нередко подвергается негативному воздействию, поэтому назвать безопасным этот вид работ никак нельзя.

- Для осуществления некоторых отдельных мероприятий необходимо специальное оборудование, находящееся лишь на крупных предприятиях.

Источник: https://expertsvarki.ru/tehnologii/avtomaticheskaya-svarka.html

Автоматическая и полуавтоматическая сварка под флюсом

Основы сварочного дела

Автоматическая и полуавтоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве.

Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов.

Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и свар — но-кованые изделия, дающие огромную экономию металла и труда. Однако многие сварочные операции, по технологической необходимости выполняют ручной дуговой сваркой.

При ручной дуговой сварке непрерывность процесса обеспечивает сварщик, подавая электрод в зону дуги и перемещая дугу вдоль свариваемого шва. Процесс ручной сварки, обладая рядом преимуществ, имеет два недостатка—малую производительность й неоднородность шва, зависящих от квалификации сварщика.

Кроме того, производительность ручной сварки ограничивается максимально допустимым значением сва! рочного тока для применяемых при ручной сварке диаметров электродов. При больших токах электрод длиной 350 … 450 мм сильно перегревается, что затрудняет нормальный процесс сварки.

Механизация движений электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом. Основные принципы автоматической сварки под флюсом были разработаны Н. Г. Славяновым в 1892 г. В 1927 г. Д. А.

Дульчевский разработал способ электродуговой сварки под слоем флюса и создал первую автоматическую установку для сварки металлов. Дальнейшее развитие автоматической сварки и внедрение ее в промышленность и строительство осуществлялось Институтом электросварки им. Е. О.

Патона, ЦНИИТмашем, ВНИИ электросварочного оборудования и другими организациями.

Автоматическая сварка под флюсом производится с помощью автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает стабильное ее горение.

Принципиальная схема автоматической сварки под флюсом представлена на рис. 55. Электродная проволока 3 с помощью ведущего 5 и нажимного 4 роликов подается в зону сварки. Кромки свариваемого изделия 7 в зоне сварки покрываются слоем флюса, подаваемого из бункера 1. Толщина слоя флюса составляет ~ 30 … 50 мм.

Сварочный ток подводится от источника тока к электроду через токоподводящий мундштук 6, Находящийся на небольшом расстоянии (40… 60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга 11 возбуждается между свариваемым изделием и электродной проволокой.

При горении дуги образуется ванна расплавленного металла 10, Закрытая сверху расплавленным шлаком 9 и оставшимся нерасплавленным флюсом 8. Нерасплавившийся флюс отсасывается шлангом 2 обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг дуги замкнутую газовую полость 12.

Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла.

Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва.

Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Автоматическая сварка под флюсом имеет следующие основные преимущества перед ручной сваркой:

Высокая производительность, превышающая производительность ручной сварки в 5 … 10 раз. Она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки;

Высокое качество сварного шва вследствие хорошей защиты металла сварочной ванны расплавленным шлаг ком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака;

Экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20 … 30%, а при автоматической сварке под флюсом они не превышают 2 … 5%;

Экономия электроэнергии за счет более полного использования теплоты дуги. Затраты электроэнергии при автоматической сварке уменьшаются на 30 40%.

Кроме этих преимуществ, следует отметить, что при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Однако автоматическая сварка имеет и недостатки: ограниченная маневренность сварочных автоматов, сварка выполняется главным образом в нижнем положении.

Читайте о том как выбрать сварочный аппарат для дома или дачи. Чем такие устройства отличаются от полу- и профессиональных. Что необходимо знать перед покупкой.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Источник: https://msd.com.ua/osnovy-svarochnogo-dela/avtomaticheskaya-i-poluavtomaticheskaya-svarka-pod-flyusom/

Технология полуавтоматической и автоматической сварки под флюсом

Сварка под флюсом (международное обозначение «Submerged Arc Welding» – «SAW») – это разновидность дуговой сварки с использованием проволочных электродов.

Что собой представляет этот метод, для чего он нужен?

Опытные сварщики знают о негативном воздействии атмосферного воздуха на процессы, происходящие в сварочной ванне.

Сварка плавлением – это высокотемпературный процесс, который характеризуется повышенной активностью расплавляемых материалов.

Взаимодействие с химическими элементами воздуха приводит к образованию оксидов, гидридов и нитридов, ухудшающих качество работ. На сегодняшний день известно несколько методов защиты сварочного шва от агрессивного воздействия окружающей среды:

- газовый;

- шлаковый;

- газошлаковый;

- вакуумный.

Шлаковая защита (сварка под слоем флюса) позволяет сократить время на выполнение работ при повышении качественных характеристик шва.

Рассмотрим их подробнее.

Полуавтоматическая

Широко применяется при сварке криволинейных поверхностей. Область применения – мелкосерийное производство. Источником энергии может служить как постоянный, так и переменный ток.

Для выполнения работ используется сварочный полуавтомат типа ПШ-54. Рабочая толщина металла – до 30 мм. Полуавтоматическая сварка позволяет осуществить различные виды работ:

- со скосом кромок;

- многопроходные угловые швы;

- прорезные швы;

- нахлесточные соединения со сквозным проплавлением;

- электрозаклепки.

Основным отличием от роботизированного метода сварки в том, что сварщик самостоятельно подбирает мощность напряжения, скорость и угол наклона электрода.

Роботизированная автоматическая

При выполнении работ автоматической сваркой под флюсом функции оператора сводятся к выбору и настройке режима работы. Отличается высокой скоростью выполнения работ и качеством сварных швов.

Применяется на крупносерийных производствах, где качество и скорость работы являются приоритетными показателями.

Роль

Как было сказано выше, окружающая среда негативно воздействует на качество сварочных работ. Применение флюса позволяет минимизировать вредные факторы.

Суть метода заключается в укрытии зоны расплава слоем флюса. В результате термического воздействия электрической дуги в зоне сварки расплавляется металл, сварочная проволока и флюс. Расплавленный флюс образует эластичную капсулу, которая защищает от атмосферных воздействий.

Внутреннее пространство занимают пары флюса, расплавленного металла и сварочный газ. Внутренне давление элементов удерживает флюсовую пленку, которая окружает зону сварки.

Капсула значительно повышает тепловой КПД, что обеспечивает высокую интенсивность расплавления, по сравнению с прочими методами сварки.

Поэтому сварка под флюсом считается высокопроизводительным методом сварки.

В процессе остывания флюс преобразуется в шлак, который покрывает сварочный шов. По окончании работ шлак удаляется механическим способом без особых усилий. Остаточный слой флюса годится для дальнейшего использования.

Разновидности

Сварочные флюсы классифицируют по нескольким параметрам:

- Внешний вид. В зависимости от области применения различают зернистые, порошковые, кристаллические, пастообразные и газовые флюсы. В электросварке применяют гранулированный или порошковый флюс. При пайке чаще используют пастообразный или газовый материал.

- Химический состав. Основным требованием является химическая инертность под воздействием высоких температур. Некоторые флюсы могут содержать присадки улучшающие характеристики сварного шва.

Процентное содержании химических элементов в материале шва при использовании различных керамических флюсов.

- Способ получения. Делятся на плавящиеся и неплавящиеся. Первые применяют при выполнении наплавочных работ. Они способны передавать химические элементы, придавая металлу различные полезные свойства (например, повышать стойкость к коррозии). Неплавящиеся флюсы используют для повышения механических параметров готового шва. Поэтому их используют для сварки металлов, которые в обычных условиях плохо поддаются соединению: цветные металлы, высокоуглеродистая сталь и другие.

- Назначение. Существуют специальные флюсы, а также флюсы общего назначения. Специальные флюсы разработаны под конкретный вид работ, например, сварка высоколегированной стали. Флюсы общего назначения универсальны. Они могут применяться в одновременно в нескольких работах, как наплавочных, так и сварочных.

Возможно проведение классификации по марке, которая определяется предприятием-разработчиком. Институт электросварки им.

Патона маркирует флюсы собственного производства аббревиатурой «АН» (академия наук), а продукт Центрального НИИ машиностроения обозначается «ФЦ».

Параметры производства подчиняются государственным стандартам качества, однако единая маркировка сварочных флюсов до сих пор отсутствует.

Основные режимы

От параметров проведения сварочных работ зависит итоговая форма и размер шва. Расположим их в порядке убывания влияния:

- Напряжение дуги.

- Величина тока.

- Скорость сварки.

- Диаметр электродной проволоки.

- Угол наклона электрода.

- Род и полярность тока.

- Тип флюса.

- Величина вылета электрода.

Проведение сварочных работ возможно при условии поддержания дуги. Таким образом, скорость подачи проволоки должна соответствовать скорости ее плавления в сварочной ванне.

Изменение величины одного параметра должно сопровождаться изменением величины второго. При равном показателе силы тока проволока меньшего диаметра должна подаваться с большей скоростью.

Влияние параметров режима на качество соединения изучают путем изменения одного из параметров, оставив прочие параметры неизменными.

Подбор режима сварки выбор проволоки.

Глубину проплавления металла можно увеличить путем повышения параметров сварочного тока. Соотношение данных параметров имеет практически линейный характер.

С увеличением давления дуги расплавленный металл вытесняется интенсивнее. В результате повышается уровень взаимодействия между дугой и основным металлом.

При этом ширина шва практически не увеличивается, поскольку дуга углубляется в основной металл.

Уменьшение диаметра электрода при постоянном токе повышает плотность сварочного тока. Подвижность дуги при этом падает, ширина шва уменьшается, а глубина проплавления увеличивается.

Изменения формы и размера шва можно добиться путем придания проволоке колебаний поперечных направлению шва. Амплитуда и частота подбирается индивидуально, в зависимости от требуемого результата. Метод применяется на автоматических установках.

Угол наклона электрода оказывает воздействие, аналогичное ручной дуговой сварке. Во избежание разбрызгивания расплавленного флюса, работы данным методом выполняют только в нижнем положении. Угол наклона изделия не должен превышать 15°. Практическое применение – соединение кольцевых стыков труб.

Минусы и плюсы

Технология сварки под флюсом имеет свои преимущества и недостатки. К преимуществам относятся:

- Высокая производительность. Защитная среда позволяет выполнять работы с высокими показателями силы тока (до 4000 ампер). Это обеспечивает глубокую проплавку металла. Отсутствие брызг и угара исключают возможные потери металла при проведении работ. Вышеперечисленные факторы, а также автоматизации процесса сварки оказывают положительное воздействие на скорость выполнения работ.

- Качество работ. Защитная пленка, которую образует флюс, защищает зону расплава от внешнего влияния. Низкая теплопроводность пленки препятствует быстрому остыванию сварочной зоны. Об этом говорилось выше.

- Автоматизация процесса. Для выполнения работ не требуются дорогостоящие специалисты высокой квалификации.

- Стабильность электрической дуги. Благодаря защитному газовому пузырю под слоем флюса.

- Экономичность. Сварка под флюсом позволяет повысить коэффициент использования тепловой энергии. Экономия электроэнергии, по сравнению с прочими способами работ, составляет 20-40%. Потери электродного металла не превышают 5 %. Для примера: при ручной дуговой сварке средний уровень потерь металла составляет 25-30%.

- Условия выполнения работ. Для удаления вредных сварочных газов достаточно установить систему вентиляции. Флюс скрывает зону сварки. Это исключает негативное воздействие на зрение оператора – отпадает необходимость использования сварочной маски.

Недостатков у метода два:

- Сварочные работы необходимо производить только в нижнем положении. Допустимый уровень наклона сварочных кромок составляет 15°.

- Конструктивные особенности сварочных аппаратов затрудняют применение автоматических технологий в условиях монтажа. В настоящее время над решением данной проблемой активно работают инженеры-конструкторы производственных предприятий.

Оборудование

Поставщики сварочного оборудования предлагают широкий ассортимент оборудования для выполнения сварки под флюсом. Рассмотрим несколько видов.

Портальная установка

Портальная сварочная установка предназначена для выполнения роботизированных сварочных работ различной направленности. Основой конструкции является портал, который отличается высокой жесткостью. Устанавливается на рельсы. Основными элементами установки являются:

- Система ЧПУ.

- Система движения. Приводом служит электродвигатель с редуктором.

- Система рециркуляции сварочного флюса.

- Сварочный выпрямитель.

- Система перемещения сварочных установок.

- Устройство для перемещения сварочных головок.

- Токопровод.

Применяется на предприятиях по производству металлоконструкций.

Сварочная колонна

Сварочные колонны необходимы для перемещения сварочной головки по нескольким осям. При сварке под флюсом колонна фиксируется.

Основные элементы конструкции – приводная платформа и вертикальная стойка. На стойке устанавливают консоль, способную перемещаться в поперечном направлении и по высоте. Различают два режима перемещения – маршевый и сварочный. Управление процессом осуществляется посредством системы ЧПУ с пультом дистанционного управления.

Причины появления пор

Процесс кристаллизации сварного шва может сопровождаться образованием пор. Это заполненные газом полости различной формы. Внешние признаки отсутствуют. Обнаружение возможно посредством применения методов неразрушающего контроля. Для конструкций, которые работают в условиях повышенной нагрузки, поры считают недопустимым дефектом.

Основной причиной появления пор является перенасыщение расплава сварочной ванны газами. Кроме того, высокая скорость кристаллизации шва не позволяет сварочным газом покинуть зону соединения. Опытным путем установлено, что высокомолекулярные газы практически не влияют на процесс порообразования. Главными виновниками являются простые соединения – водород, азот и угарный газ.

Многое зависит от соединяемых материалов. При сварке под флюсом нержавющей стали причиной порообразования является водород. Углерод не способен воздействие на аустенитные сорта стали, а азот практически не вызывает пор.

Состав флюса также оказывает влияние на процесс. Учеными института Электросварки было установлено, что понижение уровня кислотности флюса способствует образованию пор. А применение ферритизаторов снижает риск появления пор при сваривании обычных сортов стали.

Заключение

Технологический потенциал сварки под флюсом раскрыт не до конца. Именно поэтому данный метод сварки пользуется широкой популярностью, не уступая методу дуговой сварки в среде защитных газов.

Источник: https://svarka.guru/vidy/thermo/gazovaya/pod-fljusom.html

Назначение и область применения полуавтоматической сварки под флюсом (стр. 1 из 3)

Введение

Для дуговой сварки плавящимся электродом различают автоматическую и полуавтоматическую сварку.

Собственно то, что достигнуто к настоящему времени, обычно не выходит за пределы частичной механизации процесса сварки, включающего две основные операции; подачу электрода в дугу по мере его плавления и перемещение дуги по линии сварки.

Если механизированы обе операции, процесс считают автоматическим, если же только одна подача электрода, то полуавтоматическим. Автоматическая сварка не всегда осуществима и целесообразна. Она выгодна в массовом и серийном производстве изделий с достаточно длинными прямолинейными и круговыми швами.

Огромное количество сварных изделий не удовлетворяет этим требованиям, и большой объем работ выполняется ручной сваркой. С давних пор наряду с автоматами создавались упрощенные приспособления, в той или иной степени уменьшавшие объем ручной работы.

В связи с этим получила большое развитие шланговая полуавтоматическая сварка. Автоматический механизм шлангового полуавтомата, аналогичный обычным дуговым автоматам с электрическим приводом, проталкивает электродную проволоку из бухты в зону дуги через гибкий шланг и держатель-наконечник. Длина гибкого шланга может быть до 5 м. Сварщик, держа наконечник, вручную перемещает его вдоль шва.

Первоначально шланговые полуавтоматы предназначались для сварки открытой дугой голой электродной проволокой диаметром 4-5 мм. Работа велась на малых сварочных токах.

Вследствие значительного диаметра проволоки шланг был тяжелым, недостаточно гибким, неудобным в работе.

Малые токи не позволяли значительно повысить производительность сварки по сравнению с ручной сваркой, поэтому шланговые полуавтоматы, хотя и были известны, не находили применения.

Созданию практически пригодного шлангового полуавтомата способствовал переход к способу сварки под флюсом электродной проволокой малых диаметров, не превышающих 2-2,5 мм. Применение флюса позволило увеличить сварочный ток, что улучшило устойчивость дуги и резко повысило производительность сварки. С уменьшением диаметра проволоки снизился вес шланга и увеличилась его гибкость.

Шланговые полуавтоматы часто оказываются выгоднее автоматической и ручной сварки.

Они пригодны для сварки металла толщиной от 2-3 мм до самых больших толщин, встречающихся на практике, для сварки всех видов стыковых швов — одно- и двусторонних, со скосом и без скоса кромок, угловых швов в тавровом и нахлесточном соединениях, а также и прорезных швов.

Шланговыми полуавтоматами можно выполнять не только сплошные, но и прерывистые швы; они успешно применяются как в заводских, так и в полевых условиях на открытом воздухе, например при сварке стыков трубопроводов, при сооружении строительных металлоконструкций, каркасов высотных зданий и т.д.

1. Назначение и область применения полуавтоматической сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе.

Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы. По флюсу, а в последние годы и под флюсом сваривают алюминий и его сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5-2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Способ электрошлаковой сварки широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов.

К преимуществам способа относится возможность сварки за один про ход металла практически любой толщины, что не требует удаления шлака и соответствую щей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках.

Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически вы годна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

- Полуавтоматическая сварка под слоем флюса широко распространена за счёт преимуществ:

- · При изготовлении металлических конструкции с большой протяженностью сварных швов прямолинейных или круговых с большой точностью подгонки деталей.

- · При сварке конструкции из металла большой толщины.

- · При производстве ответственных конструкции, предназначенных для работы в условиях глубокого холода, высоких давлений, действий агрессивных жидкостей и газов.

- · Этот вид сварки целесообразно использовать при массовом и крупносерийном производстве однотипных изделий.

- · Полуавтоматической сваркой соединяют металл толщиной от 2,5 мм проволокой диаметром от 0,8 до 2,5 мм при сварочном токе от 100 до 500А и напряжении на дуге от 22 до 38В.

- Полуавтоматическая сварка под флюсом имеет и ряд существенных недостатков, а именно:

- · Нельзя вести сварку в горизонтальном, вертикальном и потолочном положениях в пространстве.

- · Сварка неэффективна при коротких швах.

- · Практически нельзя сваривать разнотолщинные и тонкие (менее 1,5 мм) заготовки.

- 2. ОБОРУДОВАНИЕ ДЛЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

- 2.1 Устройство поста

- Сварочной установкой называется комплекс, в состав которого входит следующее оборудование: а) сварочный аппарат, источник сварочного тока, аппаратура регулирования и контроля сварочного процесса; б) место для размещения и перемещения сварщиков, а также аппаратура контроля и регулирования; в) флюсовая и газовая аппаратура, токоподводы, устройства и механизмы для зачистки места под сварку, устройства и механизмы для очистки шва и прилегающей зоны изделия от шлаковой корки и брызг металла, устройство для очистки зоны обслуживания от пыли и вредных газов; г) вентиляция и ширмы, отделяющие рабочее место сварщика.

- 2.2 Устройство полуавтомата

Электродная проволока диаметром 1,6-2 мм, смотанная в бухту, находящуюся в коробке или кассете, проталкивается подающим механизмом через гибкий шланг в держатель, находящийся в руке сварщика. Сварочный ток подводится к держателю через гибкий шланг от сварочного трансформатора с дроссельной катушкой. Включающая аппаратура и электроизмерительные приборы смонтированы в аппаратном ящике.

Подающий механизм работает по принципу постоянной скорости подачи электродной проволоки.

Подача производится асинхронным электродвигателем переменного трехфазного тока мощностью 0,1 кет через червячную и две цилиндрические пары зубчатых колес. Скорость подачи проволоки изменяется перестановкой зубчатых колес в пределах 80-600 м/ч. Через гибкий шланг сварочный ток подводится к держателю и электродная проволока подается в зону дуги.

Для пропуска электродной проволоки внутри специального гибкого шланга находится гибкая стальная проволочная спираль, отделенная от токоведущей части шланга сдоем изоляции. Поверх спирали расположены гибкие медные провода, по которым поступает сварочный ток. В провода заложены два изолированных проводника для цепи управления.

Токоведущая часть защищена хлопчатобумажной оплеткой и прочной резиновой изоляцией. Нормальная длина шланга 3,5 м. Шланг заканчивается держателем-наконечником. На держателе смонтирована воронка-бункер для флюса и кнопка для включения механизма полуавтомата и сварочного тока.

Электродная проволока, пройдя гибкий шланг, поступает в наконечник и направляется в зону дуги.

Сварочный ток по проводникам гибкого шланга поступает в держатель и по трущемуся о металл мундштука концу электродной проволоки направляется в зону дуги.

Универсальный держатель ДШ-5 к шланговому полуавтомату состоит из изолированного от других частей криволинейного трубчатого мундштука, воронки для флюса с заслонкой и ручки, внутри которой смонтированы пусковая кнопка и присоединение шланга к держателю.

Опорный костыль или специальная насадка фиксируют расстояние между мундштуком и изделием и позволяют копировать конфигурацию шва. Существует целый набор специальных держателей к полуавтомату для сварки в труднодоступных местах, обварки труб и фланцев и пр. Флюс для сварки засыпается вручную в воронку держателя.

Промышленность выпускает два типа полуавтоматов для дуговой сварки под флюсом: — с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги); — аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием). В сварочных аппаратах с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления.

Источник: https://mirznanii.com/a/191896/naznachenie-i-oblast-primeneniya-poluavtomaticheskoy-svarki-pod-flyusom

Сварка под слоем флюса. Сущность способа, преимущества, недостатки, область применения

Автоматическая и полуавтоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве.

Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов.

Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и сварно-кованые изделия, дающие огромную экономию металла и труда.

Механизация движений электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом.

Автоматическая сварка под флюсом производится с помощью автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает стабильное ее горение.

Принципиальная схема автоматической сварки под флюсом:

По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва.

Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

- Таким образом, автоматическая сварка под флюсом имеет следующие основные преимущества перед ручной сваркой:

- 1) высокая производительность, превышающая производительность ручной сварки в 5-10 раз (она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки);

- 2) высокое качество сварного шва вследствие хорошей защиты металла сварочной ванны расплавленным шлаком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака;

- 3) экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки (при ручной сварке эти потери достигают 20-30%, а при автоматической сварке под флюсом они не превышают 2-5%);

- 4) экономия электроэнергии за счет более полного использования теплоты дуги (затраты электроэнергии при автоматической сварке уменьшаются на 30-40%).

Кроме этих преимуществ, следует отметить, что при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Однако автоматическая сварка имеет и недостатки: ограниченная маневренность сварочных автоматов, и сварка выполняется главным образом в нижнем положении.

Кроме того, требования к подготовке кромок и сборке изделия под автоматическую сварку более высокие, чем при ручной сварке. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда различные загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Источник: https://studopedia.su/8_19905_svarka-pod-sloem-flyusa-sushchnost-sposoba-preimushchestva-nedostatki-oblast-primeneniya.html