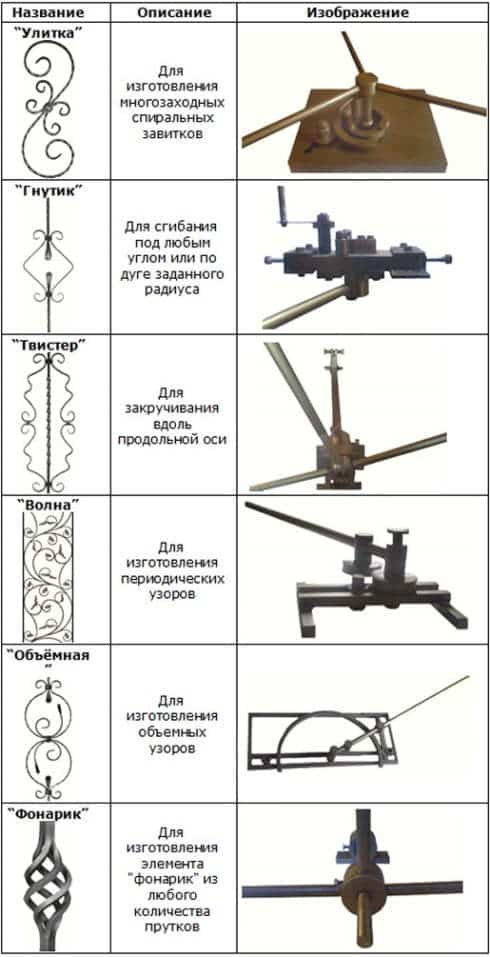

- Основные приспособления

- Механизмы без которых холодная ковка была бы очень тяжёлым занятием

- Механизм улитка

- Механическое устройство универсал

- Устройство гнутик

- Аналог гнутика твистер

- Агрегат волна

- Штамповый пресс

- Механический узел

- Виды холодной ковки

- Осадка

- Протяжка

- Прошивка

- Открытая прошивка

- Закрытая прошивка

- На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

- Штамповка

- Объёмная штамповка

- Листовая штамповка

- Прессование

- Прямое прессование

- Обратное прессование

- Волочение

- Заключительным, а также достаточно ответственным этапом является прокатка

- Продольная прокатка

- Поперечная прокатка

- Поперечная или винтовая прокатка

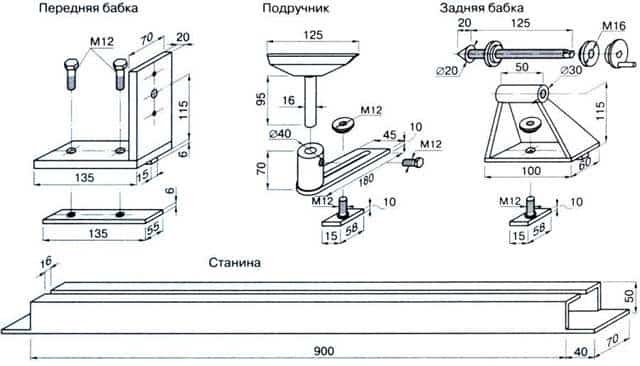

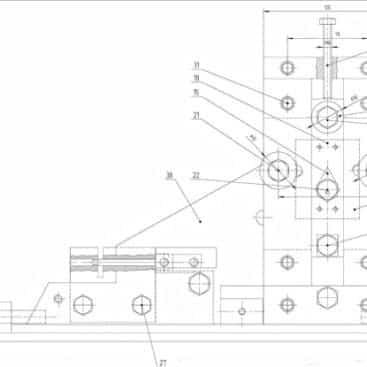

- Проектирование станка для холодной ковки

- Составляющие детали механизма

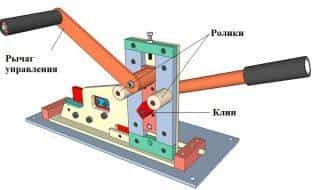

- Гнутик

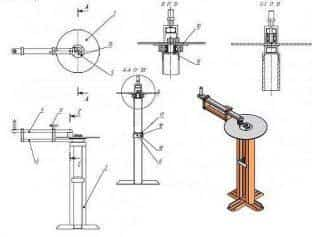

- Твистер

- Приспособление «Гусинная лапка» видео

- Приспособление «Твистер» видео

- Приспособление «Улитка» видео

- Виды самодельных станков для холодной ковки

- Особенности оборудования

- Сборка разных типов оборудования

- Сборка гнутика

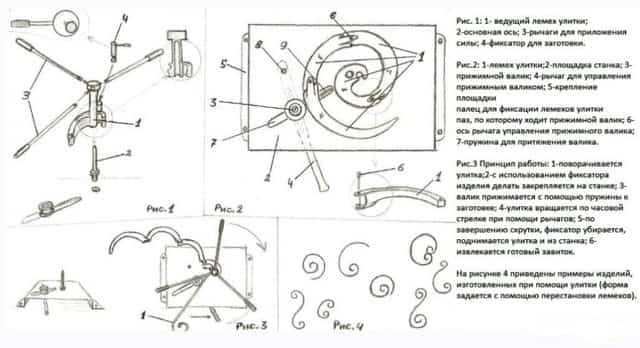

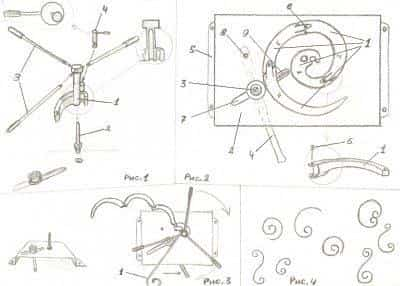

- Изготовление улитки

- Как сделать твистер

- Станок для завитков своими руками

- Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

- Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Ручные инструменты и приспособления для изготовления кованых завитков

- Матрица

- Кондуктор

- Другое оборудование для ковки

- Самодельные модели, изготовление, как сделать, размеры

- Купить

- Самые популярные виды станков для ковки

- Разновидности оборудования для ручной холодной ковки металла

- Станок улитка

- Станок торсионный

- Станок гнутик

- Станок пресс

- Станок волна

- Какие виды станков выделяют среди имеющихся предложений на рынке

- Преимущества ручных механизмов

- Цена станков холодной ковки

- Стоимость ручных механизмов

- Модели с электрическим приводом

- Отечественные модели

- Станки для холодной ковки: преимущества применения

- Станок для холодной ковки своими руками

- Проектирование станка холодной ковки: подготовительные работы

- Как собрать торсионный станок для холодной ковки

- Как сделать станок гнутик для холодной ковки

- Станок улитка для холодной ковки своими руками: варианты исполнения

- Как сделать улитку

- Особенности создания элементов холодной ковки, сборка станка, чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

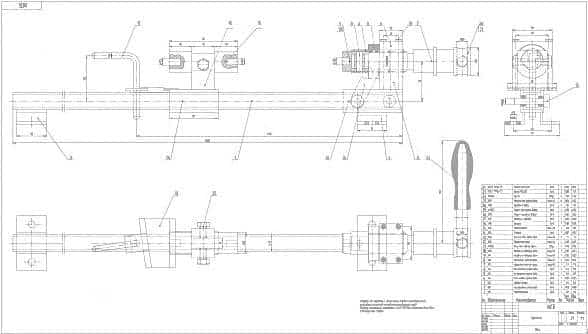

Проектирование станка для холодной ковки

Чертеж проектирования

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

- Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

- Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

- Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

- Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Важно знать! Размеры станины должны высчитываться в строгом соответствии с занимаемой плоскостью размещённых приспособлений . Стоит учесть, что приспособления в работе не должны мешать друг другу!

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

Совет: «В процессе сборки станка, необходимо проверять механизмы на правильность работы, чтобы при наличии неисправности можно было заменить испорченную деталь и продолжить сборку!»

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Совет: Чем длиннее рычаги для приложения силовых действий, тем легче будет гнуться поковка!

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве. Скачать

Гнутик

Фото гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь.

Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник.

Также крепёжные элементы и элементы крепления станка к станине.

Твистер

Чертеж твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Скачать чертежи Твистера >>

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Важно знать! После того, как все эти приспособления установлены на станине, необходимо проверить каждое из них на работоспособность! Производить такие действия необходимо с высокой осторожностью, так как если произойдёт разрыв металла — это может нанести вашему здоровью колоссальный вред!

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

Источник: https://stanki-info.ru/samodelnyj-dlya-holodnoj-kovki.html

Виды самодельных станков для холодной ковки

Производство металлических деталей требует специального оборудования, способного создавать усилие, формирующее конфигурацию предмета. Как вариант, можно приобрести относительно недорогие приспособления. Однако, нетрудно самостоятельно сделать практически любой станок для холодной ковки своими руками.

Что потребуется для этого мы рассмотрим по ходу нашей статьи.

Особенности оборудования

Конечно, если позволяет бюджет, можно особо не осложнять себе жизнь и приобрести универсальное оборудование для холодной ковки металла. Причем такой станок в себе совмещает все отдельные ручные приспособления. Но довольно не маленькая стоимость такого верстака делает его недоступным для многих домашних мастерских.

Какие можно сделать приспособления для холодной ковки своими руками и что на них производить?

Для основания собственной мастерской по обработке металла вполне достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Эти станки-самоделки способны обрабатывать основные типы материалов, использующихся в технологии холодной металлообработки: квадраты, прутки (сечением до 14 миллиметров) и стальную полосу, толщиной 3-6 мм с шириной в диапазоне 25-ти миллиметров.Приспособления, сделанные самостоятельно, осуществляют те же операции, как и заводское оборудование: гибку, кручение или прессование без потери качества.

Также на самодельном ручном станке вполне реально производить основные элементы изделий холодной ковки: завитки, волюту, корзинки,требуемые для дальнейшей сборки готовой продукции. Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Обучиться работать, имея инструмент для холодной ковки, очень просто. Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Единственный недостаток в холодной ковке металла и работе на ручном оборудовании — это возможность брака при допущенных ошибках. Но главная проблема заключается в том, что дефекты очень трудно исправить. Бракованные элементы можно будет подправить лишь путем разогрева металл в горне или на горелке.

Самыми простыми для самостоятельной сборки будут: улитки, гнутики и твистеры. Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Итак, как сделать самодельные станки для холодной ковки своими руками?

Сборка разных типов оборудования

Для начального этапа обустройства мастерской по холодной металлообработке потребуется три основных приспособления: гнутик, твистер и улитка. Какие элементы можно производить на них?

Гнутик — это устройство, намного упрощающее гибку детали и производство изгибов любой формы.

Он с легкостью обрабатывает прокат в виде стальной полосы и прутка с размерами 12×12 миллиметров. Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.

Твистер служит для закручивания длинной заготовки вокруг своей оси в продольную спираль. В горячей ковке есть подобный инструмент — вороток. Твистер похож на это приспособление по своему устройству.

Это станина, на которой закреплен ворот с крутящейся головкой и ползунок, ограничивающий и фиксирующий нужную длину детали.

Закрученные на таком оборудовании детали — частый элемент, использующийся для сборки оконных решеток, заборов, перил и прочих видов ограждений.

Если на твистер установить дополнительные приспособы в виде вала, то он будет способен производить объемные корзинки.

Улитка, пожалуй, самый известный ручной станок для холодной ковки. На ее кондукторе производят волюту и различные закрученные вокруг оси детали. Собранное устройство состоит из своеобразной станины (круглой/квадратной) на нее закрепляют кондуктор (спираль) и ролик с ручным приводом в виде рычага. Нажимая на приводной рычаг и подавая заготовку, можно без проблем закрутить любой тип спирали.

Главное при изготовлении ручного оборудования для холодной ковки металла — соблюдение трех основных принципов:

- Длина рычажного привода рассчитывается так, чтобы создавалось достаточное усилие на металл.

- Комплектующие установок лучше всего делать сборными или подвижными, тогда можно будет без проблем регулировать размеры производимых элементов.

- Все детали кондукторы изготавливаются с достаточным запасом прочности, а соединения должны быть качественными.

Соблюдая такие принципы, изготовить нормальное оборудование для металлообработки с отличной работоспособностью вполне осуществимо.

Перечисленные три установки с механизмом, работающим вручную, позволяют производить большинство наименований продукции без разогрева металла.

Сборка гнутика

Такой станок для холодной ковки имеет широкое применение. С помощью его можно изгибать детали любой конфигурации. Устройство довольно простое, состоит из основы, на которой смонтированы ролики, клина (задающий изгиб) и рычагов управления. Сам станок может быть выполненным в вертикальном или горизонтальном исполнении.

Горизонтальное исполнение станка

Горизонтальное исполнение станка  Вертикальное исполнение гнутика

Вертикальное исполнение гнутика

Самостоятельно проще сделать горизонтальный тип.

- Нужно подготовить станину, в которой сверлятся посадочные отверстия под крепление роликов, клина и рычага.

- Клин должен двигаться вдоль станины (управляется нажатием на нижний рычаг). Его положение должно быть сменным, так можно будет регулировать угол и крутизну изгиба. Для этого его лучше сделать на винтовой резьбе, ввинчивая которую меняют расстояние клина.

- Верхний рычаг используется для придания заготовке формы дуги.

Посмотрев видео, можно понять как работает такой станок и принцип его устройства

Изготовление улитки

На фото показаны основные части приспособления холодной ковки улитки. Формирование элемента происходит за счет специального кондуктора, завитого спиралью (улитки).

Эта часть, желательно, должна быть двусоставной. Изготовление станка следующее.

- Подготавливается станина круглой, либо квадратной, формы. На ее изготовление лучше использовать металл 5-6 мм.

- В основании сверлятся отверстия под крепление кондуктора (двух его частей) и рабочего рычага.

- Сбоку монтируется вращающийся ролик, который будет задавать движение заготовке.

- Рычаг должен обладать достаточной прочностью, его можно изготовить из соответствующего профиля или трубы (с толстыми стенками).

- Кондуктор делается из толстого металла, изогнутого по спирали. В нем делают отверстия под крепежные болты.

Ниже представлены фото чертежей кондуктора и самого устройства.

Двусоставная улитка с посадочными отверстиями

Двусоставная улитка с посадочными отверстиями  Схема устройства улитка

Схема устройства улитка

Для более понятного принципа работы такого оборудования посмотрите предоставленное видео:

Сделанные ручные станки для холодной ковки своими руками с такой конструкцией вполне способны изгибать прутки и квадраты разного сечения вплоть до 14 миллиметров.

Стоит помнить, что большее усилие на толстую заготовку можно создать при помощи более длинного рычага, поэтому можно предусмотреть дополнительно удлинитель для такого привода.

Существуют и другие варианты улитки. Например, с приводом в виде ворота, расположенного в горизонтальной плоскости. Схематические чертежи такого устройства приведены на фото ниже.

Улитка с приводом в виде ворота

Улитка с приводом в виде ворота

Как сделать твистер

Твистер (или торсион) имеет горизонтальное расположение частей. Состоит из станины, на которой крепят вороток с вращающейся головкой, и ползунка, жестко фиксирующий заготовку и регулирующий длину изделия.

- Сначала нужно подготовить верстак (стол), где будет закреплено устройство.

- Станину можно изготовить из прочной двутавровой балки или любого другого материала, обладающего достаточной прочностью. Ее длина выбирается в зависимости от параметров обрабатываемых заготовок.

- По станине изготавливается ползунок. Его нижняя часть должна двигаться вдоль устройства и фиксироваться в нужном положении. Для крепления можно высверлить отверстия под болты. Часть, где будет вставляться заготовка, может быть выполнена под ее размер (сквозное отверстие) или изготовлена из тисков.

- Ворот с вращающейся головкой можно также сделать под конкретную заготовку или использовать патрон от токарного станка (небольших размеров)

- На стол установка монтируется так, чтобы край стола не мешал крутить вороток.

- Как и в случае с улиткой, длина рычага определяет усилие, которое создается на обрабатываемый металл.

- Если изготовить дополнительное крепление для вала, то на таком торсионе можно будет производить объемные корзинки, закручивая на шаблон пруток.

- Принцип работы станка показан на видео:

- Изучив информацию, можно изготовить и такие приспособления, как волна (волнообразные элементы), фонарик (корзинки) или объемник (объемные элементы с изогнутыми в разных плоскостях деталями).

- Если есть возможность, то некоторые из этих станков можно сделать с электрическим приводом, установив для этого двигатель с соответствующей мощностью.

А что вы можете добавить к этому материалу из своего личного опыта по изготовлению оборудования для холодной ковки? Насколько проблемно сделать станок холодной ковки своими руками и какие материалы при этом использовать? Присоединяйтесь к обсуждению в х к статье и поделитесь своими наработками.

Источник: https://WikiMetall.ru/oborudovanie/stanok-dlya-holodnoy-kovki-svoimi-rukami.html

Станок для завитков своими руками

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий.

Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам.

Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Про то, как ковать и гнуть завитки своими руками, смотрите тут.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

Вилка кузнечная

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Разделы: Станки, Станки холодной ковки

Источник: https://kovka-svarka.net/svoimi-rukami/stanok-dlia-zavitkov/

Самые популярные виды станков для ковки

Изделия из металла всегда ценились человеком. На улицах можно встретить витиеватые ограждения, закрученные спиралью фонари, скамейки в узорном металлическом оформлении.

Помимо своей красоты, предметы, изготовленные посредством ковки, являются успешным бизнесом как для больших предприятий, так и для маленьких мастерских. Однако вручную металл обрабатывать крайне сложно.

Из-за этого для изготовления изделий требуется специальное оборудование. Чтобы его не покупать, стоит научиться делать станки для ковки своими руками.

Станок для ковки ( Instagram / damanoufa)

Разновидности оборудования для ручной холодной ковки металла

Для обработки металлических изделий и создании кованых элементов требуется специальное оборудование для ковки.

Предприятия выпускают разнообразные механизмы, которые облегчают труд человека, ускоряют производство и позволяют достигнуть высокого качества готовых предметов. В продаже имеются разные станки для ручной холодной ковки.

Прежде чем узнать, как сделать самодельный станок, необходимо ознакомиться с механизмами для обустройства кузнечной мастерской.

Станок улитка

Считается универсальным приспособлением, которое предназначается для изготовления изделий спиралевидной формы. Опытные кузнецы утверждают, что это одно из самых простых приспособлений.

Улитка с воротом делается из литой основы, на которой закрепляется подвижный кондуктор витой формы. С помощью ворота кузнец начинает движение механизма, и заготовка закручивается по спирали.

В качестве расходного сырья могут использоваться как холодные, так и разогретые металлические профиля и прутья.

Кузнечную улитку с воротом нельзя назвать полноценным оборудованием для ковки. Это специальный инструмент, которым кузнец облегчает свой труд при изготовлении завитых элементов. Проще всего работать с разогретыми заготовками. Таким образом можно использовать в производстве детали с превышением радиуса сечения.

Станок торсионный

Это приспособление позволяет скручивать несколько стальных прутьев в одну общую деталь. Конструкция состоит из цилиндрической основы, на которой закрепляется два скручивающихся элемента. Детали для скручивания являются еще и зажимами, в которых закрепляются заготовки. Дополнительно может устанавливаться электродвигатель, который закручивает прутья до требуемой формы скрутки.

Станок гнутик

Это классический ручной станок для холодной ковки. С его помощью кузнецы изготавливают любой угол на заготовках. Конструкция гнутика представляет собой гибочный штамп с эксцентриковым приводом. Дополнительно к ним идет шаблон с металлическими роликами, которые фиксируются на станине. На гнутик могут устанавливать различные детали для расширения его функционала.

Станок гнутик ( Instagram / stanmann_ru)

Станок пресс

С прессами знакомы многие люди, которым приходилось работать в автосервисах или слесарных мастерских. Этот механизм для холодной ковки можно собрать собственноручно.

Станок состоит из литой станины и поршня, закрепленного над ней. Электродвигатель или газ приводят в движение поршень, который двигается к рабочей поверхности.

Пресс используют для «догибания» некоторых заготовок до определенных углов.

Станок волна

С помощью этого приспособления кузнецы создают повторяющиеся витые узоры (завитки с маленьким ядром). Конструкция представляет собой два литых дисках. Они закрепляются на металлическом основании болтами. В усовершенствованном варианте волны есть возможность регулировать расстояние между литыми дисками.

Какие виды станков выделяют среди имеющихся предложений на рынке

Инструменты и станки для работы с металлами продаются в строительных магазинах. В зависимости от типа питания, выделяют два вида станков:

- Ручные приспособления, работающие за счет прилагаемой силы мастера через ряд рычагов.

- Оборудование с электроприводами. Используется для серийного производства различных деталей и элементов.

Также механизмы, которые продаются в магазинах, можно разделить по количеству выполняемых функций. Есть многофункциональное оборудование, которое совмещает в себе несколько приспособлений для работы с заготовками. Ко второй группе относятся механизмы узконаправленного действия. Они позволяют выполнять только одну операцию.

Преимущества ручных механизмов

Не всегда оборудование с электроприводами лучше домашних самодельных станков. Например, для работы электродвигателей требуется проводить дополнительное питание, что может стать проблемой для гаражей или подвалов. Также ручные станки можно регулировать, добавлять к ним дополнительные приспособления, при необходимости, разбирать.

Цена станков холодной ковки

Ценник на покупные механизмы для работы с металлами формируются в зависимости от функционала станков, типа питания, дополнительных деталей и материалов, которые использовались при сборке и изготовлении конструкции.

Станки для холодной ковки ( Instagram / stanki_kovka_metalla)

Стоимость ручных механизмов

При выборе ручных станков для холодной ковки нужно заранее узнать о разных типах механизмов для металлургии и ковки. Например, цены на улитку и гнутик начинаются от 15000 и заканчиваются 20000 рублей.

Волна, торсион и пресс стоят до 10000 рублей. В среднем за все основные ручные станки придется заплатить около 70000 рублей. Существуют также многофункциональные механизмы, которые смогут выполнять несколько операций.

Однако цена за такое оборудование начинается с 75000.

Модели с электрическим приводом

Станки для ковки часто оборудуются электроприводами, для облегчения труда человека. Но цена на такое оборудование выше, чем у ручных приспособлений. Ценник меняется в зависимости от количеств встроенных функций и мощности электродвигателей. Например, универсальные машины со стандартной сборкой стоят около 300000.

Отечественные модели

Большинство станков, которые можно найти в продаже, являются моделями китайского завода Blacksmith. Однако существуют и российские производители, занимающиеся изготовлением станков для ковки.

Компания «Станкоцентр ПРО» изготавливает многофункциональное оборудование для холодной ковки, которое можно использовать для производственных целей. Средняя цена на это оборудование — 250000 рублей.

Станки для холодной ковки: преимущества применения

Станки для ручной холодной ковки обладают весомыми преимуществами, за которые ценятся многими кузнецами:

- Облегчение труда человека. Рычаги позволяют снизить физическое усилие при работе с заготовками.

- После обработки расходников на станках получаются более качественные и точные детали.

- Чтобы сделать собственный станок, не нужно обучаться и тратить большое количество денег на покупку промышленных механизмов.

- Ускорение производственного процесса. Это важная особенность, которая позволяет мастеру изготавливать больше изделий для покупателей.

Оборудование, управляемое человеком, не требует подключения электричества, что позволяет экономить на расходе электроэнергии.

Станок для холодной ковки своими руками

Станки для ковки доступны любому человеку без специальных навыков и дорогих материалов. Ниже будет описано как сделать различные кузнечные приспособления из подручных средств дома или маленьком помещении, например: гараже, подвальном помещении.

Станки для ковки металла ( Instagram / stanki_kovka_metalla)

Проектирование станка холодной ковки: подготовительные работы

Перед сборкой механизмов для производства металлических изделий нужно подготовить чертеж, на котором будет изображен станок, с ключевыми узлами. Также на чертеже указываются крепления и вписываются размеры. Найти готовый набросок оборудования можно в глобальной сети.

Как собрать торсионный станок для холодной ковки

Самодельный торсионный станок значительно облегчит труд кузнеца, и сэкономит деньги. Сборка конструкции состоит из нескольких последовательных этапов:

- В первую очередь, нужно изготовить массивную станину из металла.

- На поверхности с помощью сварки каркаса закрепляется швеллер.

- Поверх швеллера на одном из его концов требуется установить тиски. Они предназначены для зажима прутьев.

- На противоположную часть швеллера, необходимо закрепить зажим на подвижных роликах. Сам зажим можно сделать из металлической втулки. В ней должны быть отверстия, в которые вставляются зажимные болты.

- После закрепления втулки на роликах, на нее навариваются ручки, чтобы мастер мог крутить ее, закручивая прутья.

Втулка и тиски должны располагаться в один уровень.

Как сделать станок гнутик для холодной ковки

Является простейшим домашним самодельным станком. Изготовить конструкцию для сгибания заготовок можно из двух металлических валов, литой пластины и упорного механизма.

Валы фиксируются по двум сторонам стальной пластины. Меду ними должно быть прямоугольное отверстие. В нем закрепляется подвижный упор. Он нужен, чтобы мастер мог выбирать угол при изгибании заготовок.

При сборке гнутика используют детали из инструментальной стали.

Станок улитка для холодной ковки своими руками: варианты исполнения

Существуют разные варианты создания витков для обработки металлических прутьев. Три популярных способа:

- На металлическом столе рисуется улитка нужной формы и размера. Для готового рисунка, нужно вырезать металлические пластинки разной толщины, повторяющие форму улитки. После их закрепления на нарисованном контуре, приспособление готово к работе.

- Съемная конструкция со множеством болтов. Изготавливается из круглой металлической плиты. В ней делаются отверстия с резьбой, под закрепление болтов. С их помощью можно изменять радиус, по которому будут изгибаться заготовки. Также благодаря наличию отверстий можно закреплять виток на любом рабочем столе.

- Более продвинутая конструкция. Улитка для холодной ковки создается своими руками из набора заранее изготовленных каркасов. Они имеют разный радиус, по которому будут сгибаться заготовки. Остается сделать устойчивую рабочую поверхность и при работе закреплять подготовленные каркасы улиток на ней.

После сборки любого из представленных вариантов, нужно проверить самодельное приспособление на черновых заготовках.

Как сделать улитку

Ручные станки для холодной ковки заслужили уважение среди кузнецов. Виток позволяет производить завитки с маленьким ядром, крученные ограждения и каркасы для садовой мебели. Простой способ сборки улитки:

- На металлической пластине требуется нарисовать контур будущих изгибов.

- На него, с помощью сварочного аппарата, закрепляется толстолистовой металл, выдерживающий большие нагрузки.

- Рядом со станком устанавливаются тиски для зажима одной стороны заготовки.

Готовый каркас крепится на подвижном валу, а сверху закрепляются ручки. Они позволяют кузнецу вращать улитку.

Любой человек может изготовить приспособления, чтобы было проще работать с металлами, собственноручно. Для его сборки не требуется практических навыков или дорогих материалов. Разместить ручной станок можно в подвале или гараже.

Станок для холодной ковки. Внедряю новую идею

Источник: https://metalloy.ru/stanki/dlya-kovki/svoimi-rukami

Особенности создания элементов холодной ковки, сборка станка, чертежи

Горячая объемная ковка штамповка включает в себя контролируемую деформацию нагретых металлов и сплавов в желаемые, полезные формы. В определенных ситуациях использование безграфитовых смазок может помочь снизить затраты. При ковке в штампе, как правило, стоимость ковочного штампа составляет 10-15% от общей стоимости кованой штамповки. Таким образом, само собой разумеется, что любое улучшение срока службы штампа для горячей объемной штамповки улучшило бы производительность и прибыльность в кузнечном цехе. Мы знаем, что следующие факторы способствуют обеспечению максимальной жизни штампа: Правильный материал штампа Правильная конструкция матрицы, особенно правильные радиус и угол наклона Надлежащая термическая обработка ковочного штампа, использование защитного антинакипного покрытия для предотвращения образования накипи на критических участках поверхности штампа, азотирование или упрочнение ковочного штампа Уменьшение трения при горячей ковке благодаря использованию полированных гравюр ковочных штампов и подходящей смазки для ковочных штампов. Правильное нанесение смазки для ковочных штампов через соответствующие промежутки времени Смазочные свойства Основная функция хорошей смазки для горячей штамповки заключается в уменьшении…

Читать дальше

Производители взвешивают такие варианты, как ремонт, восстановление, реконструкция (модернизация), или покупка нового кузнечно-прессового оборудования, когда рассматривают варианты увеличения мощности производства. В этой статье рассматриваются четыре варианта и плюсы и минусы, связанные с каждым.

При восстановлении машины все быстроизнашивающиеся детали, такие как подшипники, втулки, уплотнения и вкладыши, заменяются, чтобы привести машину в исправное рабочее состояние. Рама проверяется и ремонтируется при необходимости.

Иногда пригодна только литая стальная рама кузнечного оборудования, и в этом случае все внутренние компоненты могут быть заменены при полном восстановлении.

Огромный размер и сложность кузнечного оборудования означает, что даже такие детали, как массивная литая стальная рама, могут доставляться в течение шести-восьми месяцев, не считая четырех-шести месяцев на установку всех внутренних деталей и компонентов.

Когда кузнице необходимо расширить производство, чтобы удовлетворить возросший спрос на существующие детали или добавить новые производственные линии, выбор из доступных вариантов для вывода нового оборудования в Интернет может быть затруднительным. В конечном счете, решение включает в себя установление тонкого…

Читать дальше

В нынешнее, непростое для России время, вопросы импортозамещения приобрели особую актуальность. Об этом неоднократно говорил в своих выступлениях президент В.В. Путин. Особую важность и сложность импортозамещение представляет в металлургии, тяжелом и энергетическом машиностроении.

В декабре 2014 года, принят закон «О промышленной политике в РФ».

Законом предусматривается стимулирование промышлен¬ной деятельности, путём предоставления предприятиям финансовой и информационно-консультационной поддержки; поддержки научно¬технической и инновационной деятельности в сфере промышленности, внешнеэкономической деятельности; поддержки развития кадрового потенциала.

Это указывает на то, что высшее руководство страны понимает важность проблемы. Требуется восстановить сломанные тела вращения? Используйте запатентованную технологию роботизированной наплавки! В короткие сроки, долговечно, бюджетно. Подробности по телефону 7(343) 302-10-26.

Однако, в апреле этого года, из Департамента металлургии, станкостроения и тяжелого машиностроения Минпромторга РФ в адрес ОАО АХК «ВНИИМЕТМАШ» пришло письмо с просьбой дать заключение на просьбу ЗАО «Волгоградский металлургический завод «Красный Октябрь» об освобождении от НДС, закупаемой ими по импорту, системы автоматизированного управления, для модернизируемого ковочного пресса усилием…

Читать дальше

Группа SMS получила окончательный приемочный сертификат от японской Hitachi Metals после успешного ввода в эксплуатацию ковочного пресса с открытым штампом. Это самый большой ковочный пресс с четырьмя колоннами с открытой конструкцией, созданный группой SMS за последние 25 лет. Ковочный пресс, который работает с усилием ковки до 90 МН и с усилием осадки 108 МН, производит ковку плоских и круглых прутков из слитков с максимальной массой исходного материала 30 тонн. Hitachi Metals намеревается использовать его для обработки титановых сплавов, инструментальных сталей, быстрорежущих сталей и сплавов на основе никеля. Два рельсовых ковочных манипулятора позиционируют поковки с точностью до миллиметра и перемещают их полностью синхронно с ходом ковочного пресса. Трехмерная лазерная измерительная система измеряет температуру поверхности и геометрию ковки в режиме реального времени и оптимизирует график проходов для однородной ковки зоны сердечника. ПохожееОбзор кузнечного ковочного оборудования Ковочные молоты В этой статье дается общее сравнение четырех типов кузнечного ковочного оборудования. Каждый тип оборудования может работать хорошо или плохо в зависимости от условий и обстоятельств. Есть надежда, что сравнения, сделанные в этой статье, помогут читателям выбрать правильный тип оборудования для конкретной работы. Молоты — ковочные молоты используют энергию движущихся падающих частей, чтобы деформировать горячую заготовку. Типичный гравитационный молот похож на физику молотка, забивающего гвоздь в дерево. Движение штампа контролируется энергией. Как только энергия передана на заготовку в штампе, он останавливается. У молотовых штампов обычно есть несколько полостей. В каждой полости ковочного штампа многократные удары являются общими для операции ковки. Типичный молот — это относительно простое оборудование. Чтобы произвести действие, удар, поршень поднимается, а затем опускается. Это падение может быть усилено силой сжатого воздуха или пара. Несмотря на свою простую конструкцию, ковочный молот должен быть очень прочным, чтобы выдерживать сильные удары во время работы. Типичная деталь, изготовленная на ковочном молоте — несколько частей сделаны на одном…

Читать дальше

Современные методы симуляции раскатки колец, выявление дефектов Моделирование прокатки колец превратилось в необходимый инструмент для эффективного производства бездефектных раскатных колец. Большинство дефектов, обнаруженных в процессе производства, теперь можно надежно обнаружить при моделировании, а решения для дефектов можно быстро внедрить и проверить. Оптимизированная технология непрерывной прокатки кольца фактически гарантирует бездефектный продукт, а информация об успешной симуляции может быть использована для установки рабочих параметров вашего прокатного стана. Любой, кто разрабатывал процессы для производства бесшовных катаных колец, знает, насколько сложно производить их без дефектов и с требуемыми свойствами. Даже раскатные кольца с простым прямоугольным поперечным сечением могут страдать от любого количества дефектов, таких как конусность, волнистость, растрескивание, округлость (овальность) и полости. Современные клиенты требуют более сложных профилированных раскатных колец, которые снижают требования к последующей механической обработке, однако, чем выше сложность профиля, тем больше раскатные кольца могут страдать от дополнительных дефектов, таких как незаполнение / переполнение профиля, а также изгибы и сгибы. Еще одним усложнением производства…

Читать дальше

ВСМПО-АВИСМА заказала высокотехнологичную линию раскатки колец (ВИДЕО) Уральская ВСМПО-АВИСМА разместила заказ у немецкой компании SMS Meer на линию прокатки колец, которая используется при производстве титановых колец для реактивного двигателя большого диаметра из титановых сплавов. Впервые на новой линии будет применен комбинированный процесс ковки и прокатки колец. Технология позволит ВСМПО изготавливать раскатные кольца со сложными внутренними и внешними профилями. Новая линия позволит компании расширить ассортимент своей продукции для аэрокосмической промышленности и повысить ее конкурентоспособность. Линия, которая сокращает расход материала по сравнению с традиционным процессом ковки, который использовался ранее ВСМПО, была введена в эксплуатацию в 2015 году. ПохожееИтальянская кузница заказала кольцераскатной стан Компания Forgia Rapida, производитель стальных раскатных колец из Болоньи, Италия, разместила заказ с группой SMS на кольце-раскатной радиально-осевой стан для прокатки колец. Он оснащен электрогидравлическими прямыми приводами, установленными на валу валов — инновационное решение для привода такого типа, которое, как сообщается, может снизить потребление энергии до 40%. Когда он был готов к производству в сентябре 2016 года, машина способна раскатывать кольца диаметром до 3000 мм (около 10 футов) и максимальной высотой 480 мм (около 19 дюймов). Радиальная сила качения составляет 1000 кН, а осевая сила — до 800 кН. Машина, RAW ecompact, заменила меньший кольцераскатной прокатный стан, работающий на Болонском заводе. Она производит раскатные кольца для радиальных компрессоров, поршневых поршневых компрессоров и газовых турбин. Производитель Forgia Rapida в настоящее время производит около 4000 тонн поковок в год. SMS group разработала эту новую концепцию машины в течение восьми месяцев. RAW ecompact работает полностью автоматически на основе ЧПУ. ПохожееСтратегии легковесных поковок в транспортных средствах большой грузоподъемности Рис.1 Методы снижения веса Рис.2 Геометрическое изменение коленчатого вала Рис.3 Выходной вал: сплошной(а) и полый(б) В течение последнего десятилетия усилились исследования и разработки, направленные на снижение веса легковых автомобилей. В этой колонке освещается текущий проект по исследованию потенциала технологий ковки и штамповки для снижения веса кованых штампованных деталей, используемых в транспортных средствах большой грузоподъемности (HDV), без снижения их прочности. Цели проекта Этот проект преследует четыре основные цели: провести исследование кованых и штампованных компонентов, используемых в системах силовых агрегатов, ходовой части и подвески, и выявить детали с высоким потенциалом снижения веса благодаря инновационным технологиям ковки, штамповки или замене материалов; оценить техническую и экономическую осуществимость ковочных компонентов, которые в настоящее время производятся литьем или другими методами; исследовать экономически эффективные технологии ковки и штамповки, которые могут быть использованы в облегченном производстве; и провести предварительное исследование путей / карт энергетического потока, которым подвергаются кованые…

Читать дальше

Thyssenkrupp построит передовую линию ковки на своем заводе в Хомбурге в немецком регионе Саар. Компания инвестирует около 90 миллионов долларов в новое предприятие площадью 12 000 квадратных метров для производства кованых передних мостов для грузовых автомобилей. Центральным элементом высокоавтоматизированной и оцифрованной линии ковки будет ковочный пресс на 16 000 тонн, высотой 10 метров и 3200 футов. Согласно thyssenkrupp, ковочный пресс будет производить 360 000 кованых компонентов в год и не будет ограничен одним продуктом. В дополнение к системам с передней осью, линия сможет производить кованые штампованые коленчатые валы и другие кованые детали по мере необходимости. В результате инвестиций будет создано около 70 новых рабочих мест. Строительство планируется начать в начале 2020 года, а начало производства — в начале 2021 года. Долгосрочные контракты на поставку уже подписаны с производителями грузовых автомобилей. Хомбургская площадка уже является лидером рынка кованых штампованых коленчатых валов. Производство передних мостов для грузовиков откроет новый рынок и сегмент продукции для thyssenkrupp. Похожее

Источник: https://shop.deloproltd.ru/osobennosti-sozdaniya-elementov-holodnoj-kovki-sborka-stanka-chertezhi/