- Устройство и принцип работы

- Виды лазерной резки

- Преимущества и недостатки

- Принципы выбора

- Дизайн станка

- Подъёмный стол

- Мощность лазера и охлаждение

- Оптика

- Цены

- Как изготовить станок для лазерной резки своими руками

- Эксплуатация

- Как устроен волоконный лазер

- Достоинства оптоволоконных станков

- Устройство волоконного лазера

- Волоконные лазеры — принцип работы, применение и многое другое [Часть 1] — Блог Станкофф.RU

- Оптоволоконный лазерный станок по металлу

- Принцип работы оптоволоконного излучателя

- Лазерный оптоволоконный маркер с ЧПУ

- Механические части волоконного лазерного станка ЧПУ по металлу

- Рейтинг лучших производителей волоконных излучателей для станков ЧПУ

- За что можно и НУЖНО переплатить при покупке оптоволоконного лазерного станка для резки металла

- Волоконный лазер. Что это такое. Иттербиевый, Оптоволоконный. Устройство. Отличия с CO2

- Что такое оптоволоконный лазер?

- Устройство оптоволоконного лазера

- Лазерный источник по металлу

- Преимущества оборудования оптиковолоконной резки в сравнении с аналогами

- По сравнению с СО2

- По сравнению с YAG

- Конструкция волоконнооптичесого лазера и принципы его работы

- Устройство лазерного источника волоконного типа

- Достоинства оптоволоконных лазеров

- Основные бренды лазерных источников

Станки для лазерной резки применяются для бесконтактной обработки различных металлов с высокой точностью. Аналогов по уровню технологии, качеству резки или гравировки и удобству управления нет. Обрабатываемые заготовки после проведения работ не требуют доработок, стоимость их изготовления низкая.

Станок для резки металла

Станок для резки металла

Устройство и принцип работы

Лазерный станок предназначен для гравировки и резки металлических изделий. Конструктивно состоит из следующих узлов:

- систем излучения, преобразования;

- излучателя с резонаторами;

- управляющей системы;

- органов управления;

- узла, перемещающего лазер над рабочей поверхностью.

Конструкция зависит от типов оборудования:

- газовые — оснащаются системой накачки инертных газов (неон, гелий), стеклянной колбой с излучающей трубкой;

- твердотельные, устанавливаются лампы накачки, импульсные лампы, рабочее тело (рубин) система зеркал (отражающие, полупрозрачные);

- газодинамические — предусмотрено сопло для ускорения газов, системы охлаждения;

Плотность пучка составляет 100 МВт/см2. При облучении поверхности заготовки происходит её быстрый разогрев, плавление. За счёт теплопроводности луч способен проникать вглубь металла. В зоне нагрева при достижении температуры кипения происходит его испарение.

Виды лазерной резки

В зависимости от мощности луча, лазерные станки позволяют выполнять такие виды обработок:

Резать детали путём расплавления выгодно по следующим причинам:

- ресурс лазера выше, чем при испарении;

- меньшее потребление электроэнергии;

- допускается резка заготовок различной толщины;

- точная регулировка луча системой управления — фокусировка, угол наклона;

- высокое качество торцов деталей после обработки;

- при добавлении газов снижается вероятность образования окислов.

Метод испарения применим для небольшой толщины. Требует значительных энергозатрат, поэтому на практике его используют достаточно редко. Изготовление деталей становится экономически не выгодным.

Преимущества и недостатки

Станки лазерной резки обладают следующими преимуществами:

- простота обработки хрупких деталей;

- низкая степень погрешности при позиционировании лазера над обрабатываемой поверхностью;

- удобная система управления;

- резка заготовок любой формы;

- простота гравировки и резки изделий из твёрдых сплавов;

- толщины резки: медь, латунь — до 1,5 см, сталь, алюминий — до 2 см, нержавейка — до 5 см;

- высокая скорость обработки;

- минимальная себестоимость готовых изделий.

Основные недостатки:

- сложность конструкции, обслуживания, ремонтов;

- высокая стоимость оборудования и комплектующих;

- ограниченность по толщине заготовок;

- значительный расход электроэнергии;

- особые требования к безопасности при установке, эксплуатации.

Резка заготовок любой формы

Резка заготовок любой формы

Принципы выбора

Оборудование для лазерной резки металла выбирается по следующим критериям:

- производительности, скорости обработки, позиционирования луча над рабочей поверхностью;

- типу излучателя (металлического или керамического), срока его службы, надёжности, особенностей конструкции;

- торговой марки, под которой был изготовлен станок;

- гарантийному сроку от производителя;

- виду материалов деталей, используемых в устройстве позиционирования лазера, особенно направляющих;

- назначению, условиям эксплуатации, на которые рассчитан промышленный станок;

- удобству и простоте управления;

- возможностям расширения функциональности;

- требованиям к помещению, где будет выполнена установка оборудования;

- стоимости конкретной модели, комплектующих, расходных материалов.

Дизайн станка

Дизайн и компоновка оборудования для лазерной резки металла обеспечивают удобство в работе, а также производительность. Простота удаления стружки, доступное пространство для перемещения заготовки относительно лазера, эффективность охлаждения — вот основные параметры, зависящие от расположения конструктивных элементов.

Важно обращать внимание на следующие узлы:

- подъёмный стол;

- лазер;

- систему охлаждения;

- оптику.

Подъёмный стол

Станок для лазерной резки оснащён подъёмным столом, предназначенным для закрепления и перемещения заготовки относительно луча. Перемещение может быть линейным вдоль вертикальной оси координат. Он обладает различной грузоподъёмностью, площадью, способен перемещаться при помощи механического или электрического подъёмного привода.

Мощность лазера и охлаждение

Лазерный резак по металлу оснащается лазерами различной мощности, позволяющими выполнять различные задачи. Чем выше мощность, тем качественнее обработка, больше допустимая толщина заготовок, но и выше энергопотребление.

Для эффективной работы и установки необходимо обеспечивать качественное охлаждение трубки. От этого будет зависеть ресурс работы лазера. Обычно достаточно водяной системы с датчиком потока, позволяющим контролировать охлаждение.

Лазер для резки металла

Лазер для резки металла

Оптика

Устройство для лазерной резки предусматривает установку оптики, назначение которой фокусировать луч. Она может быть следующих видов:

- длиннофокусной, применяемой для обработки толстых заготовок;

- короткофокусной, используемой для гравировки или резки тонколистового металла.

Цены

Стоимость оборудования зависит от следующих факторов:

- производителя;

- функциональности;

- типа лазера;

- оптической системы;

- площади рабочей поверхности;

- системы охлаждения.

Как изготовить станок для лазерной резки своими руками

Создать своими руками станок для резки металла лазерным лучом можно только твердотельный, так как для него просто подобрать комплектующие, цены на них невысокие. Основными элементами для сборки являются сам лазер и система управления его работой.

Приобрести лазер можно в специализированных магазинах или снять с готовых изделий (лазерной указки, привода лазерных дисков). Для создания управляющей схемы потребуются следующие компоненты:

- конденсаторы 100 пФ, 100 мкФ;

- резисторы номиналом от 2 до 5 Ом;

- плата для пайки;

- фокусирующая оптика;

- цилиндрический металлический корпус, подходит от светодиодного фонарика;

- мультиметр.

Новичкам рекомендуется приобретать в магазинах радиоэлектроники готовую печатную плату с установленными элементами. Альтернативой является выбор готовой схемы, изготовления на её основе платы и самостоятельной пайки.

Также нужно заранее подготовить дополнительные для сборки компоненты:

- корпус для радиоэлементов и лазера;

- шаговые двигатели, платы управления ими;

- регулятор напряжения излучателя;

- резиновые ремни зубчатые, металлические шкивы под них;

- крепёжные элементы;

- выключатели кольцевого типа;

- USB-контроллер для цифрового управления;

- систему охлаждения;

- металлические трубки (направляющие) и доски (для корпуса).

Пошаговый процесс изготовления:

- Разбирается корпус устройства-донора, из него демонтируется лазерная головка.

- Изготавливается прямоугольный каркас из деревянных планок.

- Внутри корпуса монтируются поперечные направляющие, а на них продольные, к которым крепится станина.

- Подсоединяются к перемещаемой планке шкивы, устанавливаются двигатели, одеваются ремни.

- На перемещаемую станину закрепляется лазерная головка.

- Монтируется система охлаждения.

- К лазеру подключается плата управления.

- Выводится проводка от управляющей платы на переднюю панель корпуса, подключаются системы контроля и управления.

- Подключается USB-контроллер, на ПК согласуется с программным обеспечением, выполняются настройки.

- Проверяется работа оборудования в основных режимах.

Плата для пайки

Плата для пайки

Эксплуатация

Особенности эксплуатации станков для лазерной резки по металлу:

- необходимо выполнить заземление оборудования;

- при работе включить водяное охлаждение;

- для повышения точности обработки металлических поверхностей, необходимо выполнять юстировку оптики;

- запрещено резать детали, не соответствующие заявленным производителем требованиям по эксплуатации;

- для стабильной работы электроники нужно обеспечить качественное электропитание;

- важно регулярно проводить техосмотры, заменять изношенные детали, расходные материалы;

- направляющие нуждаются в качественной периодической смазке;

- поддерживать оборудование в чистоте.

Станок позволяет обрабатывать металлические поверхности лазерным лучом, обладающим высокой энергией, когерентностью, постоянной длиной волны.

При попадании на поверхность заготовки происходит её нагрев до температуры плавления. В результате такого воздействия одна часть металла испаряется, а другая — переходит в расплавленную металлическую фазу.

( 6

Как устроен волоконный лазер

Волоконный лазерный аппарат представляет собой мощный станок для создания одномодового излучения с максимально высокими рабочими и качественными характеристиками. Оптоволоконные устройства для обработки материалов занимают порядка одной четвертой части всего рынка производственного оборудования.

Диаметр волоконного излучателя имеет микро значения, поэтому луч с абсолютной точностью вырезает острые углы и прочие сложные формы даже в листе металла повышенной твердости и большой толщины

Луч, сформированный в оптоволоконной среде, предназначен преимущественно для работы с металлическими поверхностями, поэтому в числе сфер применения данного типа оборудования выступают такие, как:

- авто-, судо- и ракетостроение;

- изготовление морских контейнеров и железнодорожных вагонов;

- станкостроение;

- робототехника;

- выпуск ювелирных изделий;

- маркировка и гравировка товаров;

- производство металлоконструкций для рекламной сферы, а также для строительства складских, торговых, жилых и прочих объектов;

- военно-промышленный комплекс.

Кроме металлов волоконный станок хорошо зарекомендовал себя в работе с камнем, стеклом и некоторыми видами пластика, поэтому его используют и в тех отраслях, которые массово используют работе эти материалы (рекламная индустрия, некоторые виды строительных работ и т. д.).

Достоинства оптоволоконных станков

Приоритетность в использовании твердотельного оборудования (именно к этой категории и относятся волоконные лазеры) перед любыми другими станками объясняется большим количеством экономических и качественных преимуществ, главными из которых являются следующие:

- прецизионная точность позиционирования на любых скоростных режимах;

- высокая мощность (1000 кВт не является пределом);

- возможность фокусировки луча до диаметра в несколько микрон с максимальной интенсивностью в точке реза;

- отличное качество луча с минимальными потерями при передаче и малым угловым расхождением;

- многофункциональность: лазер в состоянии не только резать, гравировать и перфорировать материалы, но и паять или выполнять сварочные работы, закалку, наплавку и очистку поверхностей от любых видов загрязнений;

- при создании отверстий луч не оставляет стружки, а край и стенки сквозного реза получаются идеально чистыми и гладкими;

- выходная мощность излучения ограничена только доступной мощностью источника оптической накачки;

- очень высокий рабочий ресурс, который может превышать 100000 часов;

- компактность, простота в транспортировке, минимальные пуско-наладочные работы и отсутствие необходимости в юстировке;

- воздушное охлаждение, что исключает все проблемы с заменой воды, размещением емкости для ее хранения и прочими проблемами водяных терморегуляторов;

- бесшумная работа и практически полное отсутствие производственных отходов.

Устройство волоконного лазера

Протяженность оптического кабеля может составлять от пары метров до 40, а то и 100 метра, поэтому для оптимизации пространства его скручивают кольцами и укладывают на поверхности оборудования

Волоконный принцип преобразования светового излучения в лазерное является одним из самых совершенных. Эффективность процесса получения полезной энергии составляет порядка 80-90%, при этом в ходе генерации лазера практически полностью исключены искажения волнового фронта и потери мощности луча на всем оптическом маршруте.

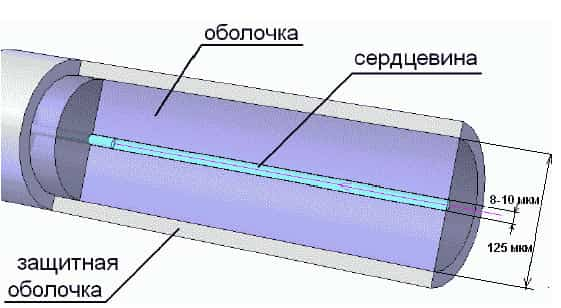

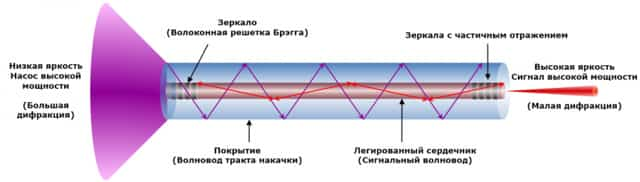

Система лазерообразования волоконных устройств состоит из двух основных частей: ламп накачки (полупроводниковых диодов) и оптического кабеля. Внутри последнего расположено светопроводящее волокно с сердцевиной из прозрачного кварца, легированного ионами редкоземельных элементов (в большинстве станков, используемых в промышленности, это иттербий).

На концах центрального стержня чаще всего делают брэгговскую (дифракционную) решетку, представляющую собой штрихи, нанесенные определенным образом. Участки с насечками имеют измененную отражательную способность и выступают в качестве резонаторов, отражая свет, распространяющийся вдоль волокна, и поддерживая требуемую длину волны.

Благодаря им луч сохраняет свою монохромность и прочие качественные характеристики.

Оптическое волокно в разрезе

Диодные лампы включаются при запуске станка и начинают подпитывать световод энергией, одновременно накачивая волокно на всей его протяженности и приводя сердцевину в рабочее состояние.

Это активирует иттербиевое покрытие, которое начинает генерировать ионы, причем, благодаря брэгговской решетке, выступающей в роли отражающих зеркал, часть светового потока постоянно присутствует внутри волокна, порождая создание все новых атомов.

Вторая половина световой энергии вырывается наружу стабильным и мощным лазерным лучом.

Сторона оптического кабеля, предназначенная для выхода лазерного потока, соединяется с подвижной режущей головкой, размещенной над поверхностью материала. Фокусирующая линза внутри головки автоматически или по командам управляющей программы сводит луч в световое пятно нужного диаметра и направляет его в зону реза.

Волоконные лазеры — принцип работы, применение и многое другое [Часть 1] — Блог Станкофф.RU

Лазеры существуют уже давно, но их использование в коммерческих целях началось совсем недавно. Инженерам потребовалось время, чтобы расширить возможности лазеров до такой степени, чтобы они могли конкурировать с традиционными методами по стоимости, времени и простоте использования.

Технология волоконного лазера, была впервые разработана еще в 60-х годах прошлого века. Тогда эта технология все еще находилась в стадии формирования. Только в 1990-х годах она стала пригодной для коммерческого использования.

С тех пор технология прошла долгий путь в плане применения и повышения эффективности.

В 60-е годы можно было генерировать только несколько десятков милливатт, а сегодня у нас есть волоконные лазеры, которые могут генерировать более 1000 ватт с надежными итоговыми характеристиками.

В этой статье мы обсудим, как работает волоконный лазер, где он используется и почему он часто является оптимальным выбором по сравнению с альтернативами. Но сначала давайте разберемся, что это такое.

Волоконные лазеры — это тип твердотельных лазеров, в которых в качестве активной среды усиления используется оптическое волокно. В этих лазерах волокно из силикатного или фосфатного стекла поглощает исходящий свет от лазерных диодов накачки и преобразует его в лазерный луч с определенной длиной волны.

Чтобы добиться этого, оптическое волокно легируется. Под легированием понимается подмешивание в волокно редкоземельного элемента. Используя различные легирующие элементы, можно создавать лазерные лучи с широким диапазоном длин волн.

Некоторые распространенные легирующие элементы в порядке возрастания излучаемых длин волн: неодим (780-1100 нм), иттербий (1000-1100 нм), празеодим (1300 нм), эрбий (1460-1640 нм), тулий (1900-250 нм), гольмий (2025-2200 нм) и диспрозий (2600-3400 нм).

Благодаря такому широкому диапазону производимых длин волн, волоконные лазеры идеально подходят для различных применений, таких как лазерная резка, текстурирование, очистка, гравировка, сверление, маркировка и сварка. Это также позволяет использовать волоконные лазеры в различных отраслях, таких как медицина, оборона, телекоммуникации, автомобилестроение, спектроскопия, электротехника, производство и транспорт.

Схема волоконного лазера

Волоконный лазер назван в честь его активной среды, которая представляет собой оптическое волокно. Любая волоконная лазерная установка, которая производит хорошо коллимированный мощный лазерный луч, делает это за пять основных этапов. Они следующие:

- Создание светового пучка накачки;

- Сбор и перемещение в оптическое волокно;

- Прохождение светового пучка накачки через оптическое волокно;

- Стимулированное излучение в резонаторе лазера;

- Усиление необработанного лазерного света в лазерный луч;

Создание света накачки

Именно здесь в систему поступает энергия для лазерного луча. В волоконных лазерах мы используем электричество в качестве источника энергии. Лазерные диоды накачки, преобразуют электрическую энергию в световую. В высококачественных диодах преобразование надежно и эффективно и производит световую энергию только с определенной длиной волны.

Кстати, низкокачественные лазерные диоды были одним из основных препятствий, которые мешали прогрессу лазерной технологии в течение примерно 3 десятилетий.

В большинстве случаев этот свет накачки или луч накачки производится по частям несколькими лазерными диодами и затем соединяется в оптоволоконном кабеле. Например, существуют 20-ваттные лазерные установки, которые объединяют свет накачки от 11 лазерных диодов в оптоволоконном кабеле.

Сбор и перемещение в оптическое волокно

Соединитель объединяет свет от нескольких лазерных диодов в один. Этот соединитель является частью оптического волокна. С одной стороны, он имеет несколько точек входа, каждая из которых подключается к волокну от отдельного лазерного диода.

На другой стороне есть одна точка выхода, которая соединяется с основным волокном. Когда весь свет собран, он направляется к лазерной среде или среде усиления.

Свет накачки проходит через оптическое волокно

На следующем этапе свет лазерного диода проходит через оптическое волокно к лазерной среде. Оптоволокно состоит из двух основных компонентов: сердцевины и оболочки. Сердцевина изготовлена из кварцевого стекла и обеспечивает путь для света. Сердцевина покрыта оболочкой. Когда свет достигает оболочки, он весь отражается обратно в сердцевину.

Волоконные лазеры неизменно теряют часть мощности из-за нагрева, но превосходное соотношение площади поверхности и объема способствует эффективному рассеиванию тепла, что приводит к очень незначительному тепловому износу.

При дальнейшем движении по оптическому волокну свет в конце концов достигает легированной части волокна. Эта часть известна как лазерный резонатор.

Стимулированное излучение в лазерном резонаторе

Когда свет лазерного диода достигает легированного волокна, он ударяется об атомы редкоземельного элемента и возбуждает его электроны на более высокий энергетический уровень. Со временем это приводит к инверсной среде, которая необходима для создания стандартного лазера.

Инверсная среда в лазере относится к состоянию среды усиления, в которой большее количество электронов находится в возбужденном состоянии по сравнению с теми, которые не находятся в возбужденном состоянии. Оно называется инверсной средой, потому что это противоположно нормальному состоянию, в котором только несколько атомов имеют возбужденные электроны.

Когда некоторые из этих электронов естественным образом опускаются на более низкие энергетические уровни, они испускают фотоны только определенной длины волны.

Эти фотоны взаимодействуют с другими возбужденными электронами, побуждая их испускать аналогичные фотоны и отступать на свои первоначальные более низкие энергетические уровни.

Это физический процесс «стимулированного излучения», который является частью аббревиатуры LASER (Light Amplification by Stimulated Emission of Radiation).

Электроны, которые возвращаются в свое первоначальное спокойное состояние, вновь возбуждаются входящим светом от диодов накачки. В конце концов, процесс достигает равновесия между возбужденными и спокойными электронами, давая нам постоянный поток необработанного лазерного света. Этот свет необходимо очистить, чтобы использовать его в различных целях.

Усиление необработанного лазерного излучения в лазерный луч

Прежде чем использовать необработанное лазерное излучение из легированного волокна, его необходимо сначала усилить. В волоконных лазерах это делается с помощью волоконных брэгговских решеток (FBG). Эти решетки заменяют обычные диэлектрические зеркала, действуя как зеркала с различной отражательной способностью.

Свет скачет туда-сюда между брэгговскими решетками. Часть лазерного света проходит в одном направлении, а оставшийся свет отражается в полость лазера. Та часть, которая проходит через решетку, становится лазерным лучом. Этот луч затем проходит через осциллятор (и иногда через комбинатор) для улучшения когерентности и затем подается на выход.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Что делает лазерное оборудование незаменимым при работе с металлом» и «Как продлить срок службы оптоволоконного лазерного станка?».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Оптоволоконный лазерный станок по металлу

Работа с металлом – резка и гравировка, часто требуется практически во всех областях производства. Удобнее всего использовать для этих целей лазерные станки с ЧПУ, так как обеспечивается высокая точность деталей, минимизируются отходы, не требуется последующая обработка кромок.

Металлы обладают высокой прочностью и твердостью. Для их обработки, особенно резки, требуется высокая мощность лазерного луча, которая зависит от того, какой тип излучателя установлен на станке. Для работы с металлоизделиями применяют оптоволоконный излучатель, который дал название типу станка.

На оптоволоконном лазерном станке ЧПУ можно резать и гравировать черные и цветные металлы и сплавы:

- конструкционные углеродистые стали, в том числе оцинкованные и окрашенные;

- легированные нержавеющие стали;

- медь;

- латунь;

- алюминий;

- другие металлы.

Общий принцип устройства и работы металлорежущего станка с волоконным излучателем мало отличается от станка с газовым излучателем. Разница кроется только в некоторых комплектующих.

Принцип работы оптоволоконного излучателя

За мощность лазерного луча отвечает волоконный иттербиевый излучатель. Он генерирует луч и по оптоволокну передает его в лазерную голову. Длина оптоволоконного кабеля в некоторых излучателях может достигать ста метров. Для удобства кабель сложен внутри корпуса.

На конце сердечника нанесены насечки, которые провоцируют дифракцию волн, благодаря чему луч сохраняет свое качество на выходе.

При включении станка диодные лампы запускают работу оптоволокна. Часть световых волн, проходя через дифракционную решетку, отражается обратно, поэтому доля энергии возвращается и генерирует новые лучи.

Со стороны выхода лазерного луча находится режущая головка с линзой, которая фокусирует и направляет луч на поверхность металла.

Оптоволоконный излучатель, хоть и отличается высокой стоимостью, полностью успеет себя окупить благодаря внушительному сроку службы – порядка 100 000 часов до начала снижения качества реза.

Лазерный луч, который выходит из волоконного излучателя, проходит через защитное стекло и попадает на коллиматорную и фокусирующую оптику. В линзе луч фокусируется, проходит через сопло и направляется на металл.

Малейшая пылинка или капелька влаги могут исказить луч настолько, что металл будет нагреваться, а не резаться, поэтому лазерная голова оборудуется системой защитных стекол и вентиляции. Защитные стекла – это расходники, которые нужно менять при ухудшении качества реза.

Чтобы лазерный луч всегда был максимально эффективен, голова оборудуется системами слежения за высотой резки и автофокусом. Во время реза толстых листов программное обеспечение станка в автоматическом режиме следит за тем, чтобы фокус все время был оптимальным.

Перед началом резки станок калибруется, что позволяет системе слежения удерживать заданное расстояние от поверхности материала до сопла.

| До 1500 | 1500-3300 |

| BT 210s | BT 240s |

Во время работы голова и излучатель нагреваются, поэтому работа без охладителя – чиллера с системой двойного водяного охлаждения, невозможна. Чиллеры, применяемые на металлорежущих станках, обеспечивают охлаждение головы и излучателя разными контурами.

Лазерный оптоволоконный маркер с ЧПУ

Для гравировки, нанесения штрих-кодов или маркировки металлических изделий на волоконном станке ЧПУ служит лазерный маркер.

Преимущества лазерных маркеров:

- Тонкость луча позволяет выполнять самую мелкую и точную работу.

- Высокая производительность.

- Отсутствие расходных материалов.

- Большое число не только цветов, но и оттенков гравировки.

- Надежность.

Способность маркера работать с большой производительность и проникать на большую глубину зависит от мощности излучателя. Стандартная мощность для маркировки – 20-50 Вт. Для глубокой гравировки или для работ с металлами с высокой отражающей способностью используют излучатели 70-100 Вт.

Для гравировочных и маркировочных работ обычно нужно небольшое рабочее поле: от 100х100 до 300х300 мм.

ЛАЗЕРНЫЙ МАРКЕР WATTSAN FL LT

В состав маркера входят следующие элементы:

- Контроллер обрабатывает получаемые сигналы и управляет лазерным источником и сканатором.

- Сканатор направляет луч лазера на линзу.

- Линза фокусирует лазерный луч.

Механические части волоконного лазерного станка ЧПУ по металлу

Основная отличительная особенность металла, как обрабатываемого материала – большой размер и масса. Для раскроя, например, деталей корпуса судна, используются самые большие изготавливаемые по сортаменту листы.

Станок должен не только выдерживать их вес, но и обеспечивать неподвижность во время работы, чтобы лазерный луч не терял фокус из-за вибраций. Кроме того, необходимо обеспечить заданную точность и качество реза в любой части стола большой площади.

На станке ЧПУ устанавливают следующие комплектующие:

- Серводвигатели, которые обеспечивают перемещение подвижных частей станка. Отличительные черты серводвигателей: точность, повышенная скорость, отсутствие шумов и вибраций.

- Редукторы, трансформирующие вращательное движение вала серводвигателя в поступательное перемещение портала. Кроме того, редуктор увеличивает силу с той, что обеспечивает небольшой привод, до той, что перемещает тяжелый портал.

- Косозубая рейка служит для перемещения шестерни редуктора вдоль направляющей портала. Чем качественнее металл, из которого она сделана, тем точнее передвижение портала и тем больше срок ее службы.

- Направляющие для перемещения портала – специальные рельсы. Точность реза или гравировки обеспечивается не только лазером, но и механическими частями. Портал по направляющим должен перемещаться с минимальным трением и останавливаться над рабочим полем с максимальной точностью координат.

Рейтинг лучших производителей волоконных излучателей для станков ЧПУ

- IPG (США-Россия) – лидер исследований возможностей оптоволокна, поставляющий до 80% лазерного оборудования на мировой рынок. Основан и возглавлен советским ученым.

Самое качественное, надежное и эффективное оборудование, с мощностью 100-1000 Вт и сроком службы более 100 000 часов. Однако у этой продукции высокая цена: стоимость излучателя больше, чем стоит китайский станок целиком.

- Raycus (Китай) – во многом продукция может соперничать с лидером рынка, при этом ее цена значительно ниже. В основном применяется для маркировки и гравировки металлоизделий на производствах.

- Max Photonics (Китай) – менее мощный, но не менее качественный лазер.

Скудная комплектация делает его менее популярным, однако он все равно в тройке лидеров рынка лазерной продукции для гравировки.

За что можно и НУЖНО переплатить при покупке оптоволоконного лазерного станка для резки металла

Производство станка ЧПУ заключается в грамотном подборе всех комплектующих. Они не только сами по себе должны быть достаточно высокого качества, но еще и дополнять друг друга, усиливая достоинства и нивелируя недостатки.

Сэкономить на покупке оптоволоконного станка ЧПУ можно только одним способом – выбрав надежного поставщика, который подберет комплектующие, чтобы справлялся именно с вашими задачами максимально быстро и бесперебойно. Только в таком случаем лазерный станок по металлу будет выгодной покупкой.

Wattsan 1325 Basic

Опишите сотрудникам LASERCUT производственные задачи, они подберут оптимальный вариант станка, помогут с его монтажом и наладкой, обучат оператора тонкостям юстировки, калибровки и других операций, требующихся в процессе работы.

Волоконный лазер. Что это такое. Иттербиевый, Оптоволоконный. Устройство. Отличия с CO2

Лазерное оборудование широко применяется в сфере лазерной маркировки и резки металлов. Это связано с использованием лазерных излучателей определенного типа. В частности, волоконных лазеров. Данный типа лазеров относится к группе твердотельных.

Промышленные маркираторы на основе твердотельного лазера бывают: компактными и стационарными. В зависимости от характера производства оборудование изготавливают по определенным форм-факторам.

Стационарные маркираторы можно оснастить дополнительным оборудованием для маркировки серийных партий.

Генерация энергии оптоволоконного лазера происходит за счет диодной накачки активной среды, в качестве которой выступает встроенное оптическое волокно. Волоконные лазеры имеют длину волны 1,064 мкм, что позволяет добиваться на выходе высокой мощности луча.

Оборудование генерирует световой поток, обеспечивая высокое качество излучения. Сами излучатели обладают высоким рабочим ресурсом.

Что такое оптоволоконный лазер?

Волоконный (оптоволоконный) лазер используется в различных отраслях промышленности, его КПД составляет около 70%.

Устройство состоит из двух частей: ламп накачки и оптического кабеля. Внутри которого расположено светопроводящее волокно и сердцевина из прозрачного кварца. Лазерный луч обладает высокой точностью, его можно направить

на конкретный участок обрабатываемой поверхности. На дифракционную решетку на концах центрального стержня особым образом нанесены штрихи или насечки.

С их помощью происходит быстрое отражение луча от поверхности — это позволяет поддерживать необходимую длину волны в течение всего процесса работы, а также сохранить монохромность луча.

Список некоторых легирующих элементов и излучаемых ими длин волн:

- неодим (780-1100 нм);

- иттербий (1000-1100 нм);

- празеодим (1300 нм);

- эрбий (1460-1640 нм);

- тулий (1900-250 нм);

- гольмий (2025-2200 нм);

- диспрозий (2600-3400 нм).

Волоконный лазерный аппарат для обработки материалов — это станок для создания одномодового излучения. Оптоволоконные устройства для обработки материалов занимают около 25% всего рынка производственного оборудования. Они обладают максимально высокие рабочие и качественные характеристики.

Волоконные лазеры представлены в разделе комплектующих — излучателей, а также в 80% продукции Laserstore оборудования для лазерной маркировки и гравировки ,станков лазерной резки металла, сварочных лазерных аппаратови систем лазерной очистки металла.

Устройство оптоволоконного лазера

Схема устройства состоит из трех основных компонентов: модуля накачки, активной среды и оптического резонатора.

Лазерный источник по металлу

Существующее лазерное оборудование условно можно разделить на несколько групп по типу установленного лазерного генератора.

Он может относиться к одной из трёх групп:

- использующий для лазерной резки двуокись углерода;

- выполняющий сплошную лазерную резку YAG;

- проводящий оптоволоконную лазерную резку

Последняя технология существенно превосходит две первых.

Преимущества оборудования оптиковолоконной резки в сравнении с аналогами

По сравнению с СО2

Он превосходит лазерные источники с применением диоксидом углерода по следующим параметрам:

- качеству формируемого лазерного луча (линии реза тоньше, формируемое пятно имеет меньшую площадь, эффективность работы выше, результат обработки лучше);

- значительная скорость резания (мощность устройства вдвое выше, чем у аналогов с СО2);

- значительная долговечность – волоконно-оптические лазерные установки стабильно служат до 100000 час;

- действенность электрооптического преобразования. Его эффективность почти 30% (в три раза выше, чем у аналогов, с которыми выполняется сравнение), защита экологии, энергосбережение;

- малая стоимость применения. N потребляемая не превышает 30% от потребления аппаратов с диоксидом углерода;

- незначительные расходы на ТО, не требуются отражающие объективы;

- простота обслуживания и эксплуатации (не требуется настройка оптического пути).

По сравнению с YAG

Сравнительный анализ показывает следующее:

- превосходство по скорости резания почти в 5 раз.

Оптимально подходит для применения на производстве.

- Стоимость применения ниже, чем при твёрдотельной резке YAG;

- эффективность происходящего фотоэлектрического преобразования выше в 10 раз.

Конструкция волоконнооптичесого лазера и принципы его работы

Устройство создаёт одномодовое излучение с максимальными качественными и рабочими параметрами.

Диаметры волоконных излучателей микроскопические. Это позволяет максимально точно вырезать формы самой сложной геометрии в металлических листах значительной толщины и высокой твёрдости.

Луч, сформированный в оптиковолокне, рассчитан, в первую очередь, на работу с металлами. Этим определя6ется сфера его применения.

Кроме металлов, он достаточно хорошо работает по стеклу, камню, пластикам.

Устройство лазерного источника волоконного типа

Протяжённость кабеля может колебаться от 2 до 100 метров. В целях оптимизации рабочего пространства его собирают в кольцо и укладывают сверху.

Данный принцип преобразования светового в лазерное излучение на сегодня один из наиболее оптимальных. Эффективность данного процесса может достигать 90%. Процесс генерации лазера происходит без искажения фона сформированной волны и потери его мощности на всём маршруте оптического перемещения.

Система формирования лазерного луча в волоконных устройствах включает два базовых элемента:

- полупроводниковые диоды (лампа накачки);

- оптиковолоконный кабель.

Внутри него находится волокно, проводящее свет, сердцевина которого выполнена из прозрачного кварца. Последний легируется ионами редкоземельных металлов. Чаще всего, востребован иттербий.

Концы основного стержня оснащаются дифракционной (брегговской) решёткой. Это штрихи, наносимые специальным образом. На участках, где их нанесли, меняется отражательная способность. Они применяются в роли резонаторов, отражают свет, перемещающийся по волокну, поддерживают необходимую длину волны. Луч, благодаря этому, сохраняет монохромность, иные качественные характеристики.

Включение диодных ламп происходит при пуске станка. Они подпитывают энергией световод, накачивают волокно по длине. Сердцевина переходит в рабочее состояние. Активируется иттербиевое покрытие. Это приводит к генерации ионов.

Дифракционные решётки, играя роль отражающих зеркал, обеспечивают постоянное присутствие части светового потока внутри оптических волокон. Это инициирует процесс создания новых атомов.

Вторая половина формируемой световой энергии излучается вовне мощным и стабильным лучом лазера.

Выходная сторона оптического кабеля стыкуется с режущей головкой, имеющей несколько степеней подвижности. Последняя выставляется над поверхностью обрабатываемого материала. Внутри головки установлена фокусирующая линза. Она, по командам системы управления, формирует из луча пятно требуемого диаметра и подаёт его к месту выполнения реза.

Достоинства оптоволоконных лазеров

Твёрдотельное оборудование превосходит лазеры иных типов по целому ряду показателей:

- обеспечивает позиционирование головки на любых скоростях её перемещения с прецизионной точностью;

- позволяет получать значительную (до 1000 кВт и выше) мощность;

- обеспечивает микронную фокусировку луча, доводя его, в точке реза, до максимальной интенсивности;

- формируемый луч имеет min угловое расхождение и почти нулевые потери;

- многофункциональность — луч лазера перфорирует, гравирует, режет материалы.

Кроме этого он сваривает их, допускает пайку, позволяет закаливать поверхность, очищать от загрязнений, наплавлять.

- Луч лазера формирует отверстие без стружки, стенки реза гладкие и чистые;

- мощность на выходе ограничена только аналогичным показателем источника, используемого для оптической накачки;

- рабочий ресурс превышает 100000 часов;

- минимальные ПНР, не нуждаются в юстировке.

Их просто транспортировать, устройства компактны.

- Имеет воздушное охлаждение, исключающее проблемы с водоснабжением, свойственные водяным терморегуляторам;

- безотходная технология, бесшумная работа.

Основные бренды лазерных источников

На российском рынке рассматриваемое оборудование представлено разными брендами. Наиболее широкие модельные ряды у производителей IPG, JPT, Raycus, Maxfotonix. Каждый из них имеет свои преимущества и недостатки. Рассчитан на выполнение работ различных типов.

Для примера рассмотрим более подробно продукцию IPG. Данное оборудование предлагается заказчикам в различных вариантах исполнения, подразделяемых на следующие типы:

- непрерывные лазеры (CW), высокой, средней, низкой мощности;

- волоконные квазинепрерывные;

- наносекундные;

- фемтосекундные;

- пикосекундные;

- гибридные, функционирующие в среднем ИК диапазоне.

Мощность этих волоконных лазеров может задаваться диапазоном (100Вт – 4 кВт). Регулируется без воздействия на формируемые оптические параметры.

Преимущества технологии IPG очевидны любому специалисту:

- в качестве источников энергии оборудование комплектуется полупроводниковыми лазерами со значительными сроками службы, которые преобразуют электроэнергию в лучевую;

- передача и преобразование энергии диодов в лазерный луч осуществляется в оптоволокне, толщина которого тоньше человеческого волоса;

- перемещение луча по гибкой волоконной оптике является самым современным решением.

Эти лазеры обладают максимальной (для своего класса) выходной мощностью, позволяют формировать высококачественный луч при минимальных затратах.

Основными элементами рассматриваемых устройств являются:

- оптоволокно, представляющее цилиндрические отрезки, выполненные из стекла высокой прозрачности.

Их длина может составлять несколько километров. Это волоконно-оптические волноводы, вмещающие излучение, и проводящие его с min потерями, при обеспечении 100% внутреннего отражения с минимизацией потерь.

Волокна делятся на пассивные, активные. Первые переносят излучение, вторые усиливают его посредством смешивания со светом перемещаемого излучения, вырабатываемым лазером накачки, при наличии, в центральной жиле, ионов редкоземельных металлов.

- Диоды накачки имеют одиночные излучатели.

Эта технология обеспечивает излучение на порядок выше. Такие источники накачки допускают совместное применение с обычным водяным или воздушным принудительным охлаждением.

Если вас интересуют станки для лазерной резки металла, обратите внимание на продукцию бренда Elixmate, давно завоевавшую популярность на рынке России.

Станки bodor, иные решения данного модельного ряда позволяют организовать резку и обработку металлов в промышленных масштабах. При гарантированном качестве производимых работ и значительном сокращении сроков их выполнения.