- Что такое дефекты сварных соединений

- Виды дефектов сварочных швов

- Характеристики и причины основных дефектов сварки

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровары

- Кратеры

- Свищи

- Пористость

- Посторонние включения

- Причины появления дефектов

- Методы выявления дефектов

- Способы устранения дефектов

- Методы контроля сварных соединений

- Заключение

- Большая Рнциклопедия Нефти Рё Газа

- Дефекты сварных швов — обзор видов дефектов сварных соединений

- Виды дефектов сварных швов

- Наплывы

- Подрезы

- Прожоги

- Кратеры

- Дефекты макроструктуры

- Поры

- Шлаковые сварные дефекты

- Непровары

- Трещины

- Дефекты микроструктуры

- Виды дефектов сварочных швов в зависимости от сложности

- Методы выявления дефектов

- Способы устранения дефектов сварных швов

- Основные этапы и методы контроля качества сварных соединений

- Причины возникновения дефектов сварных швов

- ПОИСК

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки.

Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами.

Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

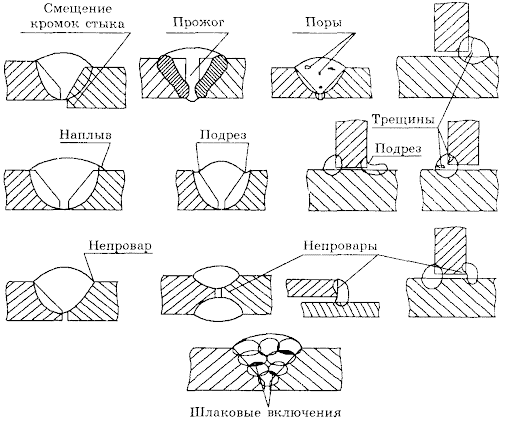

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

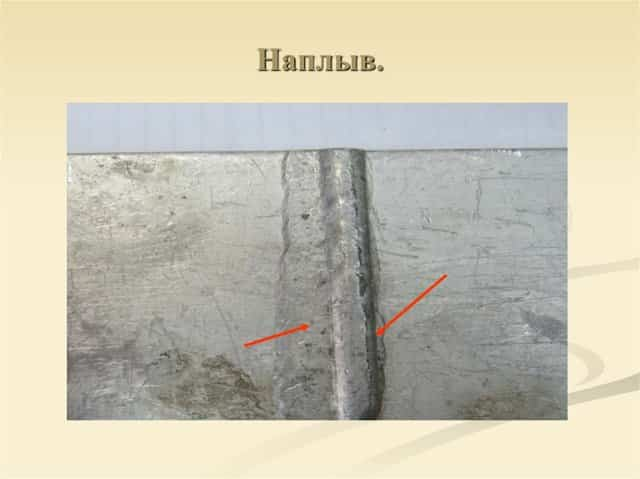

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр:

- ультразвуковая дефектоскопия;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Наплывы металла должны быть устранены и не должны мешать установке сопрягаемых деталей. [1]

- Наплыв металла на стык сварного соединения в виде муфты повышает механическую прочность соединений. [2]

- РљСЂСѓРіРѕРІРѕР№ наплыв металла РЅР° фаску, выходящий Р·Р° наружную грань РѕР±РѕРґР° колеса, устраняют восстановлением фаски, Р° РїСЂРё необходимости — обточкой РїРѕ всему профилю. [3]

Наплывы металла шва образуются в результате нате-кания жидкого металла на недостаточно нагретую поверхность основного металла около кромок шва, а также при быстром плавлении электрода вследствие неправильно выбранного диаметра и при неправильном режиме сварки. Наплывы часто являются причиной непровара кромки шва. Они устраняются вырубкой, а сварной шов, если он оказался неполномерным, восстанавливается подваркой. [4]

| Поперечные трещины в стальном слитке. [5] |

Представляют собой наплывы металла на поверхности слитка, образовавшиеся вследствие прорыва жидкого металла из внутренних зон на поверхность через корку закристаллизовавшегося металла.

При обработке слитков давлением заливины расплющиваются, образуя тонкие плены. В фасонных отливках заливины образуются в местах разъема опок или зазоров между отдельными частями формы.

[6]

Острые углы и наплывы металла в местах сварки запиливают, чтобы поверхность наплавленного металла была совершенно гладкой.

Рто исключает наличие РІРѕР·РґСѓС…Р° РїРѕРґ резиной, который РїСЂРё гуммировании расширяется Рё образует пузыри.

У тройников в местах соединения патрубка с трубой делают закругления.

Длина крестовин и тройников не должна превышать 150 мм при диаметре 40 мм и не более 200 мм при диаметре 200 мм.

Для остальных диаметров эта длина должна быть не более 300 мм. Боковой штуцер должен иметь длину не более 1 2 диаметра трубы. Детали перед сдачей на гуммировку очищают и механически обрабатывают сварные соединения, острые углы, поврежденные поверхности. [7]

- После приварки фланцев необходимо удалить наплывы металла при помощи напильников или наждачных кругов. [8]

- После очистки поврежденного участка от наплывов металла частично распрессовывают пластины магнитопровода на этом участке, отделяют сварившиеся кромками пластины друг от друга, снимают заусенцы с кромок пластин и, очистив этот участок от остатков старой изоляции и металлических опилок, изолируют пластины, прокладывая между ними листы телефонной или кабельной бумаги. [9]

- Сужение внутреннего диаметра труб DB наплывами металла в сварных стыках ( без подкладного кольца) допускается до 0 14 DB в змеевиковьгх поверхностях нагрева и до 0 10 DS в экранных и кипятильных трубах. [10]

- Перед насадкой заготовки в печь удаляют наплывы металла и грат, оставшиеся после огневой резки, чтобы избежать порчи поверхности днища и чрезмерных нагрузок при штамповке. [11]

- �змеряя глубину отпечатка, имеющего такой наплыв металла по краям, получают уменьшенную величину t и тем самым вносят погрешность в сторону преувеличения числа твердости до 15 / 0 действительной величины. [12]

Шлифование цилиндрической поверхности производят для снятия наплывов металла со стороны конусов, образующихся при вальцовке роликов.

Обработку выполняют на бесцентрово-шлифовальных автоматах ( на базе модели ЗГ182), оснащенных блокировочными устройствами для контроля и подачи сигнала на компенсацию износа шлифовальных кругов. [13]

При загрязнении копотью, при наличии небольших наплывов металла на рабочих поверхностях, поверхностного обугливания перегородок, которое не увеличивает сечения дутьевых каналов, достаточно произвести зачистку этих поверхностей мелкой наждачной шкуркой, промыть трансформаторным маслом и протереть тряпкой. Подтягивают нажимные гайки стяжных шпилек и проверяют отсутствие просветов между отдельными пластинами. Перекошенные и покоробленные пластины заменяют. [15]

Страницы: 1 2 3 4 5

Дефекты сварных швов — обзор видов дефектов сварных соединений

Дефектами сварных швов называют разные виды нарушений параметров шва и отклонений от нормативов. Дефекты сварочных швов и соединений негативно отражаются на прочности, долговечности шва и других эксплуатационных характеристиках.

Их можно классифицировать по типу, размеру и критичности. Профессиональная оценка дефектов сварных швов позволяет определить их тип, выявить причину появления и выбрать способ устранения.

Выявлением причины и устранением последствий дефектов швов должны заниматься профессионалы, для этого используется специальное оборудование.

Виды дефектов сварных швов

При сварке металлических заготовок используются разные виды швов, характеристики которых регулируются ГОСТом. Любой дефект сварного соединения поддается классификации.

Размеры дефектов сварных швов позволяют отнести их к допустимым или недопустимым.

Поэтому точное измерение и контроль шва, а также выявление имеющихся дефектов дает возможность отбраковать недостаточно прочные и надежные соединения.

По месту локализации выделяют поверхностные дефекты сварных швов, сквозные и внутренние.

При использовании ручного аппарата для сварки разные виды дефектов сварочного шва являются результатом недостаточной опытности сварщика, использования некачественных материалов или нарушения технологии. Дефекты сварных швов и соединений могут быть как незначительными, позволяющими эксплуатировать изделия, так и полностью нарушающими структуру металла в зоне соединения.

Наплывы

Наплывы – распространенные виды дефектов сварных швов. Они характерны для сварки, проводимой в горизонтальном положении. Наплыв – внешний дефект сварных швов, при котором расплавленный металл застывает в виде бугорков. Дефекты сварного шва при наплыве могут отличаться по размеру: от одной капли до длинного ряда.

Такие сварочные дефекты возникают из-за слишком большой силы тока, неправильно выбранного угла наклона заготовки. Чаще всего отклонения заметны еще в процессе сварки. Однако если не обратить на них внимания в процессе работы, дефект может оказаться скрытым, поэтому обнаружить его будет сложнее.

Подрезы

Подрезы еще один тип дефектов сварочных швов. Это углубления, проходящие вдоль шва, к образованию которых чаще всего приводит слишком большой ток, вызывающий перегрев материала. Такие дефекты при газовой сварке могут возникнуть при использовании высокой мощности. Подрезы — критичный вид сварных дефектов, из-за них при эксплуатации конструкции очень часто возникают проблемы.

Прожоги

Прожог – дефект сварного шва, имеющий вид отверстия в месте сварки. Основные причины его возникновения:

- слишком большое расстояние между заготовками;

- излишне застроенная форма кромки;

- высокая сила тока или использование слишком мощной горелки;

- длительное время сварки на одном участке.

Чаще всего прожог возникает при сваривании металлических заготовок небольшой толщины.

Кратеры

Кратер – дефект сварного шва в виде вмятины на поверхности или углубления. При автоматической сварке дефект кратер имеет вид канавки, идущей вдоль шва. При ручной сварке опытные сварщики стараются устранить дефект сразу же методом оплавления.

Следует упомянуть дефект, имеющий название «усадочная раковина». Это отдельный вид дефектов сварки, появляющийся из-за усадки металла на шве в результате уменьшения его объема в процессе снижения температуры уже после окончания работ.

Дефекты макроструктуры

Такие дефекты сварных соединений видны только при увеличении структуры шва в несколько раз. Такие дефекты при сварке могут значительно снизить качество готового изделия и даже привести к его поломке при первом же использовании.

Поры

Дефект сварного шва пора возникает из-за быстрого снижения температуры шва. Причина в том, что в расплавленном металле есть включения газообразных веществ, которые в момент его застывания не успевают выйти на поверхность.

Макроструктурные типы дефектов сварного шва наблюдаются при нарушении правил подготовки поверхности к сварке. Например, если на поверхности остались следы краски или коррозии.

Проблема может возникнуть и при неправильном выборе мощности сварочного оборудования.

По размеру поры бывают как крупными, так и микроскопическими. Они могут располагаться равномерно вдоль всего шва или концентрироваться на отдельных участках.

Если на шве образуются сквозные поры, их называют свищами. Степень развития дефекта зависит от того, насколько долго сварочная ванна находилась в жидком состоянии.

Чтобы минимизировать количество пор, газам нужно дать время выйти из металла.

Шлаковые сварные дефекты

Шлаковые сварные дефекты появляются в результате некачественной подготовки заготовок или недостаточного профессионализма мастера. Если на заготовке осталась ржавчина, загрязнения или следы краски, они останутся в шве в виде включений. Наружные дефекты сварных швов могут иметь любой размер. Форма также может отличаться – от линейной до сферической.

Непровары

К основным дефектам сварных швов, которые могут привести к нарушению целостности готовой детали, относится и непровар. Он возникает в том случае, если металл заготовки не полностью сплавился с наплавкой. Произойти это может при неправильном выборе настроек сварочного аппарата или недостаточном зазоре между заготовками.

Трещины

Дефекты сварных швов трещины могут образовываться уже после завершения процедуры сварки или еще на этапе работы при высокой температуре, а потом уже в процессе остывания металла дефект формируются окончательно. Поэтому они классифицируются в зависимости от температуры, при которой возникают, на горящие и холодные.

Горячие образуются при затвердевании металла из-за разрушения его структуры. Это происходит при неравномерной усадке прослоек полужидкого металла внутри шва в процессе охлаждения и попадании в материал примесей. Холодные возникают после остывания соединения и затвердевания металла из-за остаточных напряжений.

Горячие трещины не виды на поверхности, поэтому их часто относят к внутренним дефектам сварных швов. Холодные трещины всегда заметны, они классифицируются как наружные дефекты сварочных швов.

И если проблемы на поверхности металла будут заметны, то внутренние дефекты могут быть выявлены только при исследовании готового изделия на предмет явных и скрытых дефектов с помощью специальной аппаратуры.

Дефекты микроструктуры

К микроструктурным видам дефектов сварных соединений относятся нарушения структуры металла в области шва, которые могут привести к полной непригодности заготовки или готового изделия.

К самым серьезным дефектам шва этого типа относится пережог. Причиной пережога может быть высокая температура сварки. При этом на поверхности шва образовываются крупные зерна металла, которые почти не связаны друг с другом.

Это приводит к повышенной хрупкости шва.

Виды дефектов сварочных швов в зависимости от сложности

Основные дефекты сварки разделяются на допустимые и недопустимые. Любой дефект сварки значительно ухудшает характеристики изделия.

Контроль качества сварных соединений дает возможность визуально и с помощью специальных методов определить наличие дефекта и классифицировать его. Это очень важный этап производства.

Внешние и внутренние дефекты сварных швов приводят к нарушению целостности готовой конструкции.

Допустимыми дефекты сварных швов называют в случае незначительных отхождений от нормы. При небольших дефектах металла шва эксплуатировать изделие можно без проблем или с определенными ограничениями. Недопустимые дефекты сварных швов делают изделие непригодным к эксплуатации.

Контроль дефектов сварных швов включает в себя оценку разных критериев соединений, на основе которых специалист дает заключение с рекомендациями об эксплуатации конструкции. Дефекты сварного шва, выявленные при визуальном контроле и инструментальном исследовании, классифицируются на основании ряда критериев:

- тип, размер и местоположение;

- соответствие конструкции геометрическим параметрам и габаритам;

- механические нагрузки, которым будет подвергаться изделие;

- условия окружающей среды, при которых будет использоваться изделие;

- предназначение изделия.

Основные виды дефектов сварных соединений обнаруживаются только при помощи спецоборудования.

При выявлении дефектов сварных швов важно учитывать не только их тип и размер, но и количество и расположение.

Поэтому только опытный специалист может оценить все имеющиеся проблемы и принять взвешенное решение по поводу возможности использования сварного соединения, даже несмотря на наличие дефекта.

Методы выявления дефектов

Для определения дефектов сварных швов применяется дефектоскопическое оборудование. Только с его помощью можно выявить скрытые виды дефектов сварки, а также отнести их к допустимым и недопустимым. Для выявления возможных дефектов сварных швов используются разные методы, которые включают осмотр шва, замеры, лабораторные исследования.

Осмотр позволяет выявить основные дефекты в металле шва, но без специальных инструментов точно определить степень отклонения от нормативов невозможно. На наличие проблем часто указывают визуально заметные дефекты формы шва.

Чтобы определить визуальные дефекты сварных швов, нужно очистить их поверхность от различных загрязнений. Электрохимическая очистка сварных швов нержавеющих сталей позволяет максимально точно определить наличие дефектов, которые нуждаются в устранении.

Сквозные дефекты сварных швов удается выявить благодаря испытаниям на герметичность. Для этого применяются методы наполнения водой, обдувания воздухом, обработки керосином.

Основные дефекты шва и сварного соединения необходимо не только обнаружить с использованием лабораторных исследований и особых методов, но и устранить. Но это возможно только в том случае, если структура материала не полностью разрушена некачественной сваркой. В противном случае заготовка будет полностью уничтожена, и придется изготавливать конструкцию заново.

Способы устранения дефектов сварных швов

Причины возникновения дефектов сварных швов различны, но все они снижают прочность и другие характеристики соединения. Дефекты сварочных соединений делятся на допустимые и недопустимые, имеют разную степень. Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Способы устранения дефектов сварных швов зависят от типа изъяна:

- чтобы убрать прожог, вначале нужно тщательно зачистить шов, затем повторно подварить;

- подрезы можно устранить наложением на шов тонкого наплава;

- если имеются непровары, шов вырезается и повторно заваривается;

- при обнаружении трещин требуется высверлить участок шва, очистить весь шов и проварить повторно;

- окалина при сварке аккуратно удаляется, и провариваются непровары;

- кратеры вырезаются до основания металла, после чего стык сваривается заново;

- деформированные участки конструкции прогреваются и выравниваются;

- если на шве имеются посторонние включения, они вырезаются;

- дефекты электросварных швов вырезаются до основания, после чего провариваются заново.

Для устранения различных видов наружных дефектов сварных швов применяются разные методы, поэтому их классификацию и выбор оптимального метода лучше доверить специалистам.

Основные этапы и методы контроля качества сварных соединений

Чтобы свести к минимуму возможность пропустить дефект, требуется применять разные способы контроля сварки. Контроль должен включать в себя такие этапы:

- Подготовительный. Проверяется, сколько металла и расходных материалов потрачено.

- Основной. На этом этапе проверяется правильность используемого режима, работа сварного оборудования.

- Завершающий. Включает в себя не только визуальный осмотр, но и лабораторные испытания, использование специального измерительного оборудования.

В зависимости от классификации дефектов сварных соединений используются разрушающие и неразрушающие способы контроля. Для готовых конструкций чаще всего используются неразрушающие способы, которые не нарушают целостность готового изделия.

Разрушающий способ чаще намного эффективнее, но может применяться только для отдельных образцов, к примеру, если изготавливается большая партия продукции.

Разрушающий метод исследования включает в себя механические, химические и другие виды тестов, которые приводят к нарушению целостности соединения и конструкции.

Но именно такая проверка занимает меньше времени и позволяет точнее определить внутренние дефекты шва.

После сварных работ и перед проверкой может потребоваться очистка сварных швов нержавейки.

Причины возникновения дефектов сварных швов

К образованию внешних и внутренних дефектов сварочных швов чаще всего приводит:

- использование расходных материалов низкого качества;

- нарушение технологии;

- применение некачественного металла;

- проблемы со сварочным оборудованием;

- выбор неправильного режима работы сварочного оборудования;

- низкая квалификация сварщика.

Вне зависимости от дефектов сварных швов и причин их образования, требуется их устранение или полное переделывание детали. Аппараты для очистки сварных швов SteelGuard помогут качественно провести очистку поверхности, чтобы определить наличие дефекта и обеспечить высокие эксплуатационные характеристики сварного соединения.

ПОИСК

Наплывы и неровности шва обработать с плавным переходом к основному металлу

[c.303]

Дефекты в соединениях бывают двух типов внешние и внутренние. В сварных соединениях к внешним дефектам относят наплывы, подрезы, наружные непровары п несплавления, поверхностные трещины и поры (рис.

5.55, а—г) к внутренним— скрытые трещины и поры, внутренние непровары н несплавления, шлаковые включения II др. (рис. 5.55, д—ж). В паяных соединениях внешними дефектами являются наплывы и натеки припоя, неполное заполнение шва припоем внутренни.ми — поры, включения флюса, трещины и др.

[c.

242]

Выход к вертикальной шахте непосредственно через вертикальное ответвление I, направляющие лопатки в колене 5 с наплывами 3 , две решетки 8, 1 = 2= 0,45 [c.244]

То же, в коленах / и 3 пет направляющих лопаток направляющие лопатки 6 в колене 5 с наплывами з , в форкамере две решетки 8, 1 =

[c.244]

Вспомогательные знаки усиление шва снять наплывы и неровности шва обработать с плавным переходом к основному металлу.

[c.186]

Угловые швы целесообразно обрабатывать по радиусу с плавным переходом в поверхности соединяемых деталей (вид 52). Стыковые швы обрабатывают заподлицо с поверхностью изделия, удаляя наплывы (усиления) как со стороны основного шва, так и со стороны подварки (вид 53).

[c.180]

Наплывом называют натекание металла шва на поверхность основного металла без сплавления с ним.

[c.147]

Может потребоваться снятие усиления шва с обеих или с одной его стороны (рис. 41) или обработка наплывов и неровностей шва с плав-

[c.63]

Наплывы, резко изменяя очертания швов, образуют концентраторы напряжений и тем самым снижают выносливость конструкций.

Наплывы, имеющие большую протяженность, следует считать недопустимыми дефектами, так как они, кроме того, что вызывают концентрацию напряжений, нередко сопровождаются непроварами.

Небольшие местные наплывы, вызванные случайными отклонениями сварочных режимов от нормальных, можно считать допустимыми дефектами.

[c.141]

И форме сварного шва, наличие наплывов, подрезов, газовых пор, непроваров, трещин.

[c.304]

Сборочный чертеж крыльчатки приведен на рисунке 16.21, спецификация — на рисунке 16.22 (трубки — на рисунках 16.23, 16.24). Из сравнения сборочных чертежей с чертежом общего вида (см. рис. 16.17) видно их различие.

На чертеже крыльчатки нет подробного изображения формы лопасти, введены требования на допускаемые отклонения расположения относительно оси ступицы (поверхности Б) радиального биения лопастей — не более 0,1, торцевого биения диска ступицы и диска 2 — не более 0,12 мм, требования зачистить наплывы припоя.

[c.344]

Наиболее распространены стыковые соединения и с помощью угловых, или валиковых, швов. Стыковые соединения применяют, когда листы находятся в одной плоскости. При толщине листов 6 8 мм кромки их не обрабатывают (рис.

195, а) при б=8- 20 мм кромки скашивают и заваривают листы с одной стороны (V-образ-ный шов, рис. 195, б) при б 20 мм кромки скашивают с двух сторон (Х-образный шов, рис. 191, в).

Расчетную толщину шва принимают равной толщине листа б, наплывы не учитывают.

[c.222]

В случае расчета стальных труб со сварными стыками, при которых образуются наплывы металла, иногда дополнительно учитывают по различным эмпирическим формулам (здесь не приводим) влияние этих стыков на величину Зс.

[c.168]

При первых ТО…20 операциях вытяжки образуются как на от-штампоБяяной детали, так и на рабочей лог.ерхности протяжного кольца, особенно в ыестеос переходов радиуса закругления к формую-ще протяжного кольца также проявляется с постепенном увеличении внутреннего диаметра протяжного колъца.

[c.96]

Важно отметить, что при создании на внешней (выпуклой) поверхности направляющих лопаток в колене 2 наплывов з.

> из плексигласа, имитировавших осаждаемую пыль (золу), обычно в промышленных условиях выпадающую из проходящих дымовых газов, распределение скоростей в сечении 2—2 не только не ухудшилось, но еще больше выравнялось (M 1,07). Это попятно, так как указанные наплывы заполняют только срывпую

[c.230]

- В колене / нет направляющих лопаток поворот к вертикальной шахте через плавный отвод с концентрическими лопатками 4, в колене 5 установлены направляющие лопатки 6 с наплывами з , в форкамере две решетки 8, = 0,45, / /Ви = 0,15, первая решетка продлена в бункер гя-зоотражателем Г [c.243]

-

В колене I направляющие лопатки 2, поворот к вертикальной шахте через плавный отвод 3 с направляющими лопатками 4, направляющие лопатки 6 в колене 5 без наплывов, в форка-мере одна решетка 8, = 0,45

[c.244] - То же, в отводе 3 направляющие лопатки, в колене5 лопатки 6 без наплывов, в форкамере две решетки 8, = 0,45 [c.245]

Менее удачным следует признать то положение точки. S , гфи котором вертикальные плоскости видимых граней параллелепипеда оказались в собственной тени, а падающая гень наплывом идет к зрителю (черт. 478).

Очевидные удобства построения присущи случаю, когда световые лучи параллельны плоскости картины (черт. 479). Следует иметь в виду, что при этом параллельны между собой не только вторичные проекции, 1ю и сами световые. 1учи.

[c.219]

В отличие от дуговой электросварки контактная стыковая электросварка допускает приварку деталей с механически обработанными поверхностями (например, резьбовых деталей). Для.

предупреждения деформаций и для защиты от брызг расплавленного металла точные поверхности должтгы быть отнесены от плоскости стыка на расстояние /т > 4 -г 6 мм (вид и).

Для уменьшения наплывов и брызгообразования, а также с целью сокращения расхода электроэнергии целесообразно выполнять приварку по отдельны.м выступа.м т. .

[c.181]

Если не учитывать наплывы, то в разрезе угловой шов имеет форму равнобедренного прямоугольного треугольника (рис. 196, а). Разрушение шва будет происходить по его минимальному сечению AB D (рис. 196, б), высота которого

[c.205]

Подрезы, натеки, наплывы, прожоги, незаваренные кратеры, оставшиеся после сварки шлак и брызги, оплавление кромок (в угловых швах) вызываются преимущественно чрезмерной силой тока и напряжения на дуге, большим диаметром электрода, неправильными манипуляциями электродом, плохой сборкой под сварку, низкой квалификацией или небрежностью сварщика.

[c.147]

При автоматической сварке дефекты возникают вследствие колебания напряжения в сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки из-за люфтов в механизме передвижения сварочной головки, неправильного угла наклона электрода, протекания жидкого металла в зазор.

При ручной и полуавтоматической сварках дефекты могут быть вызваны недостаточной квалификацией сварщика, нарушением технологических режимов, плохим качеством электродов и других сварочных материалов.

Нарушение формы и размеров шва нередко свидетельствуют о наличии таких дефектов, как наплывы (натеки), подфезы, прожоги и незаверенные кратеры.

[c.135]

При изготовлении сварного оборудования возможны дефекты различного происхождения несоответствие конструктивных элементов шва требованиям ГОСТов и других нормативных документов наплывы, прожоги, незаваренные кратеры, подрезы, наружные трещины шва и околошовной зоны, непровары, несплавления, перегрев металла шва, дефекты структуры шва и зоны термического влияния, внутренние трещины, газовые поры, шлаковые включенга.

[c.176]

Смотреть страницы где упоминается термин Наплывы

:

[c.291]

[c.251]

[c.224]

[c.274]

[c.189]

[c.187]

[c.204]

[c.70]

[c.146]

[c.49]

[c.180]

[c.181]

[c.228]

[c.38]

[c.72]

[c.106]

[c.64]

[c.111]

[c.89]

[c.70]

Технология электрической сварки металлов и сплавов плавлением (0) — [

c.274

]

- Восстановление стальных деталей сваркой и напл.вкой открытой дугой

- Дефекты наплывы

- Нанесение износостойких и жаропрочных покрытий наплав

- Наплыв

© 2021 Mash-xxl.info Реклама на сайте