- Виды батареек по размерам и химическому составу: шпаргалка CHIP

- Виды батареек по химическому составу

- Солевые батарейки

- Щелочные батарейки

- Ртутные батарейки

- Серебряные батарейки

- Литиевые батарейки

- Виды батареек по размерам

- Цилиндрические батарейки

- Металлы высоких технологий

- Как делают батарейки: из чего делают батарейки

- Из чего делают батарейки

- «Пальчиковые» и «мизинчиковые» батарейки

- Из чего состоит круглая батарейка

- Батарея сотового телефона

- Из чего состоит «крона»

- Из чего изготовлен корпус элементов питания

- У каких источников питания корпус изготовлен из цинка

- Из чего изготавливают корпус цилиндрических батареек

- Химический состав элементов питания

- Как изготавливают батарейки

- Оборудование для производства батареек

- На каких заводах собирают батарейки

- Электромобили спровоцировали борьбу за металлы

Современные аккумуляторы для электромобилей представляют собой сложные системы, в которых используются металлы, названия которых мы знаем еще со школьных уроков химии, но в реальности с ними мало кто сталкивался. Напомним основные характеристики кобальта и марганца, которые содержатся в аккумуляторах.

Кобальт

Кобальт (химическая марка Со, лат. Cobaltum) — голубоватый, ферромагнитный, твердый металл. Он используется в металлургии для улучшения свойств сплавов, при окраске стекла и керамики, а также имеет важное биологическое значение.

В своем обычном состоянии кобальт устойчив к воздуху и воде. В мелкодисперсном состоянии кобальт, как и железо, пирофорен (самовоспламеняется на воздухе). Он растворяется в разбавленных кислотах, таких как соляная, серная и азотная кислоты, но очень неохотно и медленно.

При нормальных температурах кобальт менее реакционноспособен, но при более высоких температурах он часто соединяется со многими элементами, образуя пламя (сера, фосфор, мышьяк, сурьма, олово, цинк, кремний, бор, галогены). Однако он не соединяется с азотом и водородом.

Историческое развитие

О первом применении соединений кобальта мы узнаем из египетских археологических находок. Они датируются 2600 г. до н.э. и представляют собой керамические и стеклянные жемчужины, окрашенные синим кобальтом.

В Средние века горняки называли кобальтовыми рудами, которые, несмотря на их металлический вид, не могли быть металлургически переработаны в металл.

Название кобальт основано на немецком названии эльфов-коболдов, которые были довольно злобными и проповедовали шахтерский труд.

Наличие кобальта ухудшало качество и перерабатываемость добываемых никелевых руд, а примеси кобальта еще больше угрожали их здоровью, так как при их обжиге выделялись опасные ядовитые газы. Позже это обозначение было ограничено рудами, которые трудно поддавались металлургической обработке и окрашивали стекло в синий цвет.

- Крупнейшие запасы руды со значительной долей кобальта находятся в России, Китае, Австралии, Демократической Республике Конго и Замбии.

- Производство

- Основу производства кобальта составляют сплавы, которые получают при металлургической переработке никелевых, медных и свинцовых руд, содержащих мышьяк, где кобальт присутствует преимущественно в виде арсенида.

Сплавы производили оксиды кобальта, которые использовались в производстве кобальтовых красок и не обязательно должны были быть в очень чистом состоянии. Однако сегодня в основном производится металлический кобальт.

Самая большая проблема в производстве заключается в удалении никеля, который составляет значительную часть кобальтовых руд.

- Использование

- Цена кобальта довольно высока из-за его относительно низкой распространенности и сложности добычи, а в некоторые периоды биржевая цена кобальта достигает стоимости серебра.

- Поэтому в металлургии он в основном применяется только в тех случаях, когда его нельзя заменить каким-либо более дешевым металлом и его обычно сплавляют в сплавы только в относительно небольших количествах.

- Литий-ионный аккумулятор

- Большая часть кобальта используется для изготовления литий-ионных аккумуляторов (Li-ion), которые благодаря своей высокой удельной емкости, примерно 250 Вт-ч/кг, в последние годы постепенно практически вытеснили из всех портативных устройств старые типы аккумуляторов (NiMH, NiCd).

- Потребление кобальта продолжит значительно расти вместе с развитием электрической мобильности и необходимостью производить в больших количествах литий-ионные аккумуляторы, которые в настоящее время являются единственным практическим способом достижения приемлемого запаса хода и рационального веса электромобилей.

Например, легковой автомобиль массой 300 кг с литий-ионной аккумуляторной батареей имеет дальность около 500 км.

Другие типы батарей (включая другие типы батарей на основе лития) в лучшем случае достигают половины удельной емкости литий-ионных батарей. Для той же дальности вес этих других батарей должен быть удвоен.

Мировое потребление кобальта к 2010 году до разработки литий-ионных аккумуляторов составляло примерно 50 000 тонн. В 2016 году потребление кобальта составило 100 000 тонн, из них около половины на производство литий-ионных аккумуляторов.

- Легковой машине с запасом хода 500 км требуется примерно 10 кг кобальта и 7 кг лития для 300-килограммовой батареи.

- Недостаточные запасы кобальта могут ограничить развитие электромобилей в будущем больше, чем запасы лития.

- Марганец

Марганец (химическая марка Mn, лат. Marganese) — светло-серый, парамагнитный, твердый металл. Используется в металлургии в качестве добавки к различным сплавам, катализаторам и цветным пигментам.

Двуокись марганца известна с древних времен, когда ее применяли в производстве стекла. Считался разновидностью магнетита.

В Средние века уже различали магнезии или магнезиус ляпис (магнетит, магнитный камень, магнитный железняк) и пиролюзит (диоксид марганца, MnO2).

Немного позже стеклодувы дали пиролюзиту название «бурель» в соответствии с его способностью обесцвечивать мыло из железного стекла и изменили его название на марганцевый или ляпис-марганцевый.

Представление о том, что пиролюзит — это железная руда, сохранялось до середины 18 века. В это время, однако, окончательно сошлись во мнении, что эта руда должна содержать и другой, пока неизвестный металл.

Он был открыт в 1774 году шведским химиком Карлом В. Шеелем, который в этом году представил Стокгольмской академии наук неопровержимые доказательства.

В том же году был выделен марганец. Он был выделен Йоханом Готлибом Ганом при нагревании пиролюзита с древесным углем и маслом при высоких температурах.

Марганец в чистом виде не производился до 1930-х годов путем электролиза растворов солей марганца. Марганец получил первое название марганец в 1774 году.

Марганец — элемент с относительно большим присутствием на Земле и в космосе. В земной коре среднее содержание марганца составляет около 0,9–1 г/кг, что соответствует 0,1% или 1000 ppm (частей на миллион = частей на 1 миллион частиц) и занимает двенадцатое место. В морской воде его концентрация составляет около 2 мкг на литр.

Подсчитано, что на один атом марганца во Вселенной приходится около 5 миллионов атомов водорода. В природе марганец почти всегда встречается одновременно с железными рудами.

Использование

Существенная часть мирового производства марганца расходуется на производство стали – это около 95% мирового производства марганца, а также марганцевых бронз и алюминиевых сплавов.

Остальное потребляется в стекольной и керамической промышленности и в производстве химикатов. Некоторые соединения марганца использовались, а некоторые до сих пор используются в качестве красителей.

- Естественные цвета марганца включают умбру, а искусственные — марганцево-коричневый (щелочной карбонат марганца), марганцево-белый (карбонат марганца), марганцево-зеленый (иногда также кассельский зеленый) и перманентно-фиолетовый.

- В сталелитейной промышленности марганец в первую очередь служит компонентом, связывающим серу и кислород при плавке, которые необходимо удалять из высококачественной стали.

- Таким образом, он служит добавкой для десульфурации и раскисления, которая превращает образовавшиеся соединения S и O в шлак и, таким образом, очищает расплав.

- Однако после завершения плавки некоторые процент элементарного марганца остается, в некоторых случаях только в виде непрореагировавшего избытка после удаления S и O, иногда содержание преднамеренно выше, чтобы достичь других механических свойств получаемой стали.

В дополнение к марганцу стали всегда содержат железо, хром и, как правило, никель в качестве основных компонентов.

Еще одним чрезвычайно важным марганцевым сплавом является дюралюминий. Это название относится к группе очень легких и механически стойких сплавов на основе алюминия и магния с меньшим содержанием меди и марганца.

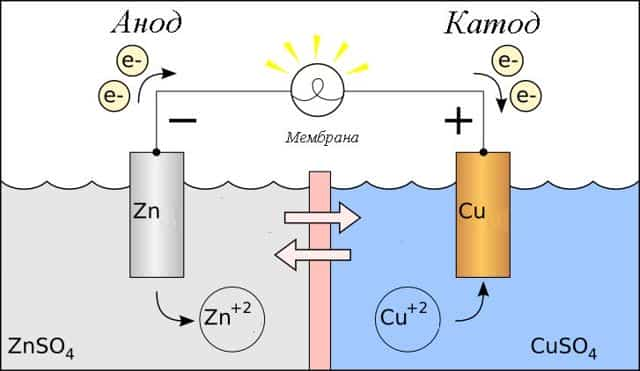

Гальванические элементы

Самый старый серийно выпускаемый электрический гальванический элемент (батарея) состоял из цинкового катода и анода, который представлял собой графитовый диск, помещенный в пасту с высоким содержанием диоксида марганца MnO2.

Ячейка этого гальванического элемента обеспечивала напряжение примерно 1,5 В. При потреблении тока элементарный цинк окисляется до Zn+2, а четырехвалентный марганец восстанавливается до Mn+2.

Виды батареек по размерам и химическому составу: шпаргалка CHIP

Какие батарейки лучше — алкалиновые или солевые? Ни те и не другие. В этой статье мы разберемся в химическом составе и типоразмерах батареек, которые используются в бытовой электронике. Читайте нашу шпаргалку по этим двум вопросам.

Виды батареек по химическому составу

В быту «батарейками» называют гальванические элементы, которые создают электрический ток за счет химической реакции.

Гальванические элементы производят электрическую энергию благодаря реакциям между двумя металлами в растворе электролита. Один металл является «минусом», другой «плюсом».

Между ними протекает реакция окисления (на «минусе») и восстановления (на «плюсе»), за счет которой и возникает ток.

Солевые батарейки

Это старейший тип батареек, разработанный компанией Eveready еще в 20-х годах прошлого века. В качестве «минуса» в нем используется цинк, а в качестве «плюса» — двуокись марганца. Электролит, который обеспечивает протекание реакции — хлорид аммония. Это соль, поэтому батарейка называется солевой.

Солевые батарейки имеют международную маркировку R. Такие батарейки подходят для устройств, не требующих большой мощности питания: детских игрушек, пультов ДУ для телевизоров, часов, ручных фонариков, небольших радиоприемников.

дешевизна маленький вес возможность возобновить работу батарейки после разряда

невысокая выработка токане работают при минусовых температурахнебольшой срок храненияпроблемы с герметичностьюи быстрая разрядка при неиспользовании

Щелочные батарейки

Щелочные батарейки также называются алкалиновыми (от французского alcaline — щелочной). Они также состоят из марганца и цинка, но в качестве электролита, в котором протекает реакция, в них используется гидроксид калия. Это щелочь, поэтому у батарейки такое название.

Щелочная батарейка маркируется буквами LR. Эти батарейки подходят для устройств со средним и высоким потреблением тока, таких как ручные прожекторы, плееры и диктофоны, фотоаппараты.

большая емкость, чем у солевых могут работать при низких температурах герметичны малая скорость саморазряда — могут храниться до 7 лет

цена чуть вышеболее тяжелый весодноразовые — после выработки заряда использоваться больше не могут

Ртутные батарейки

В этих батарейках в качестве «минуса» служит цинк, а «плюса» — оксид ртути. Они разделяются слоем электролита, в роли которого выступает 45% раствор щелочи (гидроксид калия, как и в алкалиновых).

Ртутные батарейки в наше время используются очень редко из-за общеизвестного факта: ртуть токсична. Однако еще в недалеком прошлом они активно применялись в электронных часах, весах, медицинской технике — слуховых аппаратах, кардиостимуляторах.

стабильность напряжения большая ёмкость высокая энергоплотность стойкость к перепаду температур долгое время хранения

ядовитость ртути при нарушении герметичностидороговизнасложность утилизации

Серебряные батарейки

Есть и такие. В них роль «минуса» опять играет цинк, а роль «плюса» — оксид серебра. Реакция с выделением электрического тока протекает при помощи щелочного электролита — гидроксида калия или натрия.

Международная маркировка серебряной батарейки — SR. Используются они в тех же сферах, что и ртутные, и по достоинствам и недостаткам практически им аналогичны.

Главное преимущество серебряных батареек перед ртутными — безопасность: серебро нетоксично, и при нарушении герметичности корпуса нет риска отравления.

Главный минус — серебряные батарейки дороже всех остальных видов батареек.

Литиевые батарейки

Наконец, последний тип батареек — литиевый. У этих батареек в качестве «плюса» используется литий, а вот «минус» и электролит могут быть представлены различными веществами: диоксид марганца, монофторид углерода, пирит, тионилхлорид и другие.

Литиевые батарейки могут использоваться в разной портативной электронике и имеют маркировку CR.

Они объединяют в себе все преимущества предыдущих типов и, по факту, являются самым хорошим гальваническим элементом питания.

Но по сравнению с щелочными и солевыми элементами литиевые батарейки дороговаты (хотя в зависимости от используемых веществ цена может сильно различаться). Поэтому первые тоже выпускаются в большем количестве для бюджетного сегмента.

легкость долгое время хранения (до 12 лет) термическая стойкость стабильное напряжение высокая энергоплотность и энергоемкость

Как видите, литиевые батарейки — это единственный тип, у которого достоинства решительно перевешивают недостатки. Поэтому рекомендуем попробовать:

Виды батареек по размерам

Батарейки с одним и тем же химическим составом могут иметь разный размер и форму (типоразмер). Мы составили для вас таблицу-шпаргалку по типоразмерам батареек, чтобы вы точно разобрались, батарейки AA и AAA — это пальчиковые и мизинчиковые?

Цилиндрические батарейки

| Типоразмер | Бытовое название | Ширина, мм | Высота, мм | Возможный химический состав | Внешний вид |

| A (23) | Мини-мизинчиковая | 10,5 | 28,9 | Солевые, щелочные | |

| AA (03) | Пальчиковая | 14,5 | 50,5 | Солевые, щелочные, литиевые | |

| ААА (6) | Мизинчиковая | 10,5 | 44,5 | Солевые, щелочные, литиевые | |

| AAAA (40) | Маленькая мизинчиковая | 8,3 | 42,5 | Солевые, щелочные | |

| С (14) | Средняя | 26,2 | 50 | Солевые, щелочные | |

| D (20) | Большая | 34,2 | 61,5 | Солевые, щелочные | |

| РР3 | Крона | 26,5 | 48,5 | Солевые, щелочные, литиевые |

Замена отжившей цилиндрической батарейки, таким образом, не представляет особой трудности. Достаточно сопоставить маркировку химического состава и типоразмера — и она должна быть представлена на корпусе нужной вам батарейки. Например:

- R23 — солевая A;

- LR03 — щелочная AA;

- СR6 — литиевая AAA.

А вот ртутные и серебряные элементы, как правило, представлены в круглом формате — ее в быту называют «таблеткой». Круглые батарейки имеют великое множество типоразмеров, не подчиняющихся единому стандарту.

На фото — многочисленные размеры круглых батареек.

На фото — многочисленные размеры круглых батареек.

Производители выпускают их такого размера, как им угодно, поэтому замена отжившей батарейки часто представляет заметную проблему. Впрочем, хорошо то, что использование таких элементов ограничено крайне узким кругом устройств. Наша рекомендация: прочтите маркировку на корпусе батарейки и поищите элементы с аналогичной маркировкой в интернете или ближайшем магазине.

Pixabay, Wikimedia Commons

Металлы высоких технологий

Редкие земли

Редкие земли

На прошедшем в Москве 14-м горно-геологическом форуме «МАЙНЕКС Россия 2018» отдельная сессия была посвящена так называемым металлам высоких технологий. Речь шла о таких металлах, как литий, никель, кобальт, марганец, которые необходимы для производства аккумуляторов и батарей большой емкости, а также о редких и редкоземельных металлах, имеющих для России стратегическое значение.

В основном докладе ведущий сессии, генеральный директор ФГУБ «ВИМС» Григорий Машковцев отметил: «Мир находится на этапе интенсивного развития новых технологий производства электроэнергии. Речь идет о так называемых «зеленых» технологиях.

Нужны батарейные носители и аккумуляторы большой емкости и мощности для электромобилей, для «умных домов», для хранения энергии, наработанной на солнечных и ветровых электростанциях. Для этих батарей необходимы новые металлы, такие как никель, кобальт, литий, марганец.

Первостепенное значение среди них имеет литий, мировой объем продаж которого год от года только нарастает, и к 2025 году увеличится в разы. Цифра потребления лития в мире в 2015 году составила 170 тыс. тонн, а к 2020 году уже составит 420 тыс. тонн, из которых 150 тыс.

тонн будет приходиться на электромобили».

Лидерами по запасам рудного лития (сподумен) являются Австралия и Китай, а наибольшие запасы гидроминерального лития (в рассолах) сосредоточены в Южной Америке — Чили, Аргентине и Боливии.

Россия, по словам Григория Машковцева, обладает серьезной сырьевой базой, которая способна обеспечить все потребности отечественной промышленности в литии.

Первоочередным для разработки российским объектом, по мнению Машковцева, является Колмозерское сподуменовое месторождение в Мурманской области, по своим геолого-экономическим параметрам не уступающее ведущим мировым аналогам и располагающееся в экономически освоенном Северо-Западном регионе страны. Месторождение полностью подготовлено к началу эффективной добычи. Также ученый отметил Тастыгское месторождение в Республике Тыва и Полмостундровское в Мурманской области.

Григорий Машковцев

Есть в России и источники гидроминерального сырья — это рассолы Знаменского месторождения в Иркутской области и других объектов Западно-Сибирского бассейна, а также рассолы алмазного месторождения трубки Удачной.

Важнейшей задачей на современном этапе является создание и внедрение в производство промышленной технологии переработки самоизливающихся литийсодержащих рассолов этих месторождений, что может обеспечить производство в крупных объемах литиевых концентратов на долгосрочную перспективу.

По запасам никеля Россия находится на 5-м месте в мире, а по кобальту — на втором.

«Кобальт — наиболее перспективный вид сырья для батарей, — говорит Григорий Машковцев. — Сейчас очень активно развивается это направление, и вскоре кобальтовые батареи будут конкурировать с литий-ионными. Они обеспечивают очень хорошую электропроводимость, а самое главное — обеспечивают хранение электроэнергии на долгие годы. Поэтому и цены на кобальт в последнее время постоянно растут».

По мнению директора ВИМСа, безусловно актуальным для России является увеличение производства никеля и кобальта в концентратах и в рафинированном виде как на крупнейших отечественных разрабатываемых эндогенных месторождениях, так и на латеритных объектах, нуждающихся в подготовке к освоению на эффективной технико-технологической основе.

Производство марганца, необходимого для изготовления аккумуляторов долгосрочного использования, в России в настоящее время отсутствует. Григорий Машковцев указал в своем докладе на целесообразность подготовки к освоению небольших месторождений маганца, пригодных для оперативной организации добычи металла кучным выщелачиванием и получения электролитического диоксида марганца.

Андрей Твердов

Доклад директора ООО «Ай Эм Си Монтан» Андрея Твердова был посвящен анализу развития медно-никелевых проектов в России.

За два последних года цены на кобальт увеличились примерно в 3 раза, на никель — на 45%, на медь — на 44%, на марганец — на 35%.

Это связано с растущими ожиданиями рынка по поводу перспектив использования этих металлов в производстве высокотехнологичных аккумуляторов и электропроводящих элементов (медь) для электромобилей и электродвигателей, а также в других инновационных областях.

Директор по научному развитию АО «наука и инновации» КГ «Росатом» Геннадий Сарычев в своем докладе говорил об актуальности производства на базе российских редкометалльных объектов стратегических металлов, которые он назвал «металлами XXIвека».

Геннадий Сарычев

Геннадий Сарычев

«Росатом в прошлом году выступил с Национальной литиевой инициативой, — сказал Геннадий Сарычев. — Мы рассматривали возможность приобретения лицензии на Завитинское месторождение в Забайкальском крае.

Мы также создали несколько компаний, которые занимаются сейчас созданием ячеек и литий-ионных батарей. Но мы прекрасно понимаем, что для накопителей энергии нового поколения нужен не только литий. Литий — это только катод.

А в батарее есть и анод, и корпус. И говорить надо о комплексном решении».

По производству лития сейчас в России работают только два предприятия: Красноярский химико-металлургический завод, который покупает концентрат лития и производит из него карбонат лития, который уже продает на Новосибирский завод химконцентратов (НЗХК), входящий в структуру Топливной компании «ТВЭЛ» КГ «Росатом». Красноярский комбинат может перерабатывать 4 тыс. тонн лития в год, а НЗХК, где получают продукты различной степени чистоты, сплавы и лигатуры, — до 5 тыс. тонн.

«Мы готовы рассмотреть возможность увеличения производства лития до 10 тыс. тонн в год и более, разместив производство на комбинате в Ангарске», — отметил представитель Росатома.

Говоря о возможности нарастить отечественную сырьевую базу лития за счет гидроминерального сырья, Геннадий Сарычев сказал: «Насколько я знаю, наиболее продвинулась в добыче лития из гидроминерального сырья Иркутская нефтяная компания.

Мы предполагаем, что производство карбоната и гидроксида может быть осуществлено у нас в Ангарске, где освободились площади от уранового производства, и наблюдается избыток электроэнергии. А затем — с использованием мощностей Новосибирского завода химконцентратов.

Сейчас они абсолютно не задействованы».

Геннадий Сарычев подчеркнул, что компетенции Росатома не ограничиваются литием, а распространяются на все редкие и редкоземельные элементы, имеющие стратегическое значение, такие как бериллий, рений, скандий и другие.

Исполнительный директор Горнорудного Консультативного Совета Николай Матяш говорил на форуме о привлечении иностранных инвестиций в промышленность редких металлов России: «Несмотря на наличие больших месторождений редких и редкоземельных металлов и мировой рынок, Россия существенно отстает в промышленном и инновационном отношении от Китая, США, Германии и других стран. Причины такого отставания в крайне малых затратах на геологоразведку и в отставании создания новых конкурентных технологий применения редких металлов в условиях многолетнего значительного недофинансирования сфер НИОКР.

Николай Матяш

Николай Матяш

В условиях экономических санкций США против России иностранные инвестиции могут пойти в промышленность редких металлов России при либерализации закона РФ «О недрах», а также введении льгот и преференций».

За последнее время в мире возник целый ряд новых видов гражданской техники, где используются РМ и РЗМ.

Среди них: средства связи и информационной техники, бытовые смартфоны, солнечные батареи, ветроэнергетические установки, мобильные и промышленные аккумуляторы электроэнергии и т.д.

В России же наращивание использования этих металлов происходит лишь в государственном оборонном секторе и для нужд госкорпораций «Ростех» и «Росатом», а не в частном крупном и среднем бизнесе, как в других странах.

В конце доклада Николай Матяш отметил: «Цены на РМ и РЗМ на мировом рынке уверенно растут, и это создает основу для нужной прибыльности бизнеса. Для России важно начать крупномасштабное освоение ряда своих уникальных месторождений РМ и РЗМ. Поэтому надо более активно привлекать иностранные инвестиции в промышленность редких металлов».

Текст и фото: Владислав Стрекопытов

Мы неоднократно писали о «литиевой» проблеме на страницах нашего журнала и сайта. Одна из последних публикаций — отчет о совещании по развитию литиевой отрсали в Минпромторге, на котором присутствовал журнал «Редкие земли».

Подробнее о свойствах лития, его минерально-сырьевой базе в мире и России читайте в серии публикаций на нашем сайте («Литиевый потенциал России», «Литий: сверхвозможности суперметалла», «Литий — элемент-сюрприз» и др.). Один из номеров журнала «Редкие земли» (№ 2(7) 2016) был посвящен литию.

Как делают батарейки: из чего делают батарейки

В быту нас окружает множество устройств, для работы которых необходим источник электричества. Некоторые из них в качестве элемента питания используют батарейки.

Между тем мало кто задумывается над вопросом, из чего состоит этот небольшой источник тока и как его изготавливают. А если такой вопрос и появился, то многие разбирают устройство и обнаруживают непонятные элементы.

Давайте вместе изучим строение элемента питания и узнаем, где и как его производят.

Из чего делают батарейки

Существует четыре типа элементов питания. Несмотря на то что принцип работы у них одинаковый, все источники тока имеют уникальную конструкцию и состоят из разных деталей.

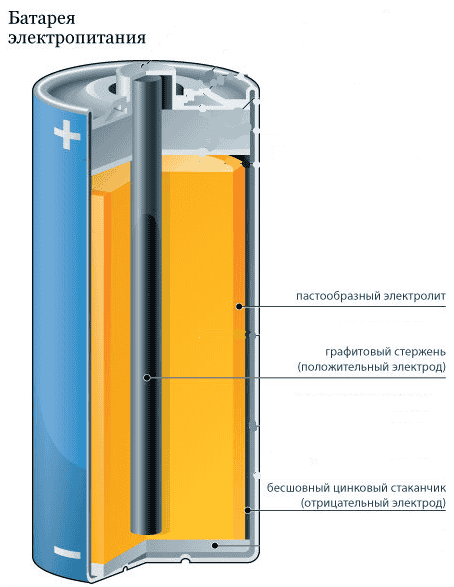

«Пальчиковые» и «мизинчиковые» батарейки

«Пальчиковые» и «мизинчиковые» источники тока представляют собой цилиндр небольшого размера. Это одни из самых распространённых вариантов батареек. Они состоят из следующих элементов:

- отрицательного заряда — катода;

- вкладыша, выполняющего роль своеобразной прокладки;

- корпуса;

- мембраны;

- электролита, обеспечивающего нормальное протекание химической реакции;

- стержня, изготовленного из углеродистого соединения, например, угля или сажи;

- фиксирующей шайбы;

- положительного заряда — анода.

Это стандартная конструкция большинства цилиндрических батареек. Но есть устройства, состоящие из стержня, изготовленного из угля, металлических деталей и специального порошка.

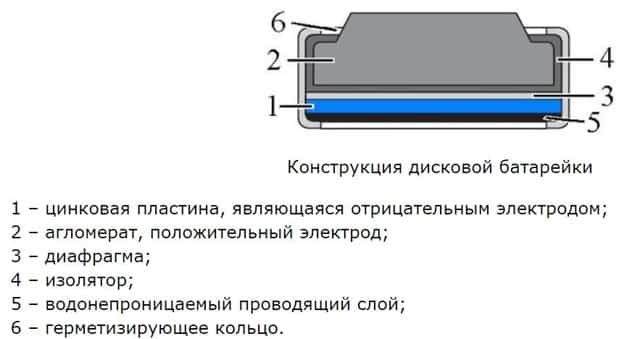

Из чего состоит круглая батарейка

Элемент питания, имеющий необычную приплюснутую форму, ещё называют «таблетка». Чаще его используют в часах и различных сигнализациях. Он состоит из следующих элементов:

- анода — его роль выполняет одна из крышек;

- катода — отрицательным контактом служит вторая крышка;

- прокладки, дополнительно пропитанной электролитом;

- диоксида ртути;

- цинкового порошка;

- водонепроницаемого слоя;

- кольца, обеспечивающего надёжную герметизацию.

Справка. Если нагреть «таблетку», она попросту взорвётся.

Батарея сотового телефона

Конструкция элемента питания сотового телефона несколько сложнее, чем устройство обычных батареек. В неё входят:

- положительный и отрицательный контакт;

- анодный корпус;

- катодный стакан;

- уплотняющее вещество;

- сепаратор;

- изолирующий состав;

- защитная мембрана;

- диафрагма;

- корпус из алюминия или другого металла.

Из чего состоит «крона»

Источник питания прямоугольной формы конструктивно отличается от других батареек. Положительный и отрицательный контакт находятся друг над другом. Располагаются они в верхней части устройства. Снизу находится основа, выполненная из пластмассы. От минусового контакта отходит пластина, которая фиксируется на минусовом полюсе.

Корпус устройства выполнен из металла. Внутри него располагаются шесть небольших приплюснутых прямоугольников, каждый из которых — индивидуальная батарейка. Заряд такого «бочонка» составляет 1,5 В. Между пластинами находится ещё одна — специальная.

Строение источника питания достаточно простое:

- два контакта — положительный и отрицательный;

- корпус из алюминия или другого металла;

- две пластины из пластика;

- шесть соединённых между собой «бочонков» по 1,5 вольт каждый;

- стержень из углеродистого соединения;

- пластины для изоляции «бочонков»;

- плёнка;

- внешняя оболочка.

Из чего изготовлен корпус элементов питания

Корпус — один из важнейших элементов конструкции источника тока. Он выполняет защитную функцию, удерживая внутри содержимое батарейки и предотвращая её разрушение.

У каких источников питания корпус изготовлен из цинка

Многие неспроста задаются подобным вопросом, ведь Zn можно применять в разнообразных опытах. Или просто продать. Так, корпусом из цинка снабжены все солевые элементы питания. Обычно это непосредственно на нём и указывается.

В последнее время всё чаще можно встретить источники тока с корпусом, изготовленным из жести или железа. Материал изготовления зависит от внутренней конфигурации батареек. Железо и жесть способны обеспечить максимальную защиту и повышенную прочность.

Из чего изготавливают корпус цилиндрических батареек

Он имеет простую конструкцию, в которую входят:

- верхняя и нижняя части;

- боковая овальная часть;

- маркировка, указывающая вид источника тока.

Справка. Многие ошибочно под корпусом подразумевают отсек, в котором размещают батарейки.

Химический состав элементов питания

Химический состав зависит от конкретного вида источника тока. В состав большинства элементов питания входят следующие химические соединения:

- железо;

- свинец;

- марганец;

- алюминий;

- литий;

- кадмий;

- ртуть (в последнее время её стараются не использовать).

Справка. Стоит иметь в виду, что одна батарейка не может содержать все химические элементы сразу.

Как изготавливают батарейки

Производство элементов питания выглядит следующим образом:

- Из стали нарезают пластинки овальной формы.

- Подготовленные элементы сворачивают в трубочку, которая в дальнейшем будет выполнять роль корпуса устройства.

- В трубочку помещают все химические элементы: графитовый стержень, электролит, цинковый порошок, загуститель, катализатор и другие.

- Следующий шаг — изготовление катода. Для этого специальный пресс «скатывает» необходимые химические соединения.

- На капсулу будущей батарейки наносится бороздка. Она необходима, чтобы упростить процесс спайки.

- На минусовой полюс наносят герметик и клей, который высыхает, пока устройство перемещается по ленте конвейера.

- Внутрь корпуса вливается электролит, а в полость анода — гель, изготовленный из цинка. Он придаёт электролиту серебристо-серый оттенок.

- Чтобы зарядить устройство, к его нижней части «приваривают» гвоздь длиной 4 см.

- Далее запаивают отрицательный контакт.

- Чтобы устройство приняло окончательный вид, все края корпуса загибают.

- Последний этап — проверка работоспособности и нанесения необходимой маркировки.

Оборудование для производства батареек

Для производства элементов питания на заводах используют различные автоматизированные установки. Состав линии может меняться, но в большинстве случаев в неё входят:

- вибрационный станок;

- машина, изготавливающая корпус;

- станок, разделяющий линию;

- автомат для сборки;

- сборочная станция;

- специальная «тарелка».

На каких заводах собирают батарейки

На территории России располагаются пять заводов, занимающихся сборкой элементов питания:

- «Космос». Свою деятельность он начал в далёком 1933 году. В его структуру входит более 35 производств, расположенных по всей территории России и в некоторых других странах, например, есть несколько фабрик в Китае. Ежегодно фабрика выпускает более ста миллионов источников тока. За время своего существования производитель зарекомендовал себя с лучшей стороны, что подтверждают многочисленные награды.

- «Фотон». Несмотря на то что компания появилась лишь в 2011 году, она успела занять лидирующую позицию в сфере производства батареек. Это объясняется высоким качеством выпускаемой продукции. В ходе многочисленных тестов было подтверждён длительный срок эксплуатации батареек. При этом стоят они значительно дешевле импортных аналогов.

- «Лиотех». Завод считается совместным детищем российских и китайских корпораций. На его мощностях осуществляется сборка и выпуск литий-ионных источников тока, используемых для производства аккумуляторов.

- «Энергия». Предприятие, располагающееся на территории города Елец, тесно сотрудничает с Министерством обороны. Это подтверждает надёжность производителя и высокое качество продукции. В 2011 году была осуществлена модернизация линии и запущен конвейер для сборки литий-ионных источников питания. Основную часть продукции составляют «пальчиковые» и «мизинчиковые» батарейки.

- «ССК». Фабрика начала производство батареек в 1993 году. В основном с конвейера сходят элементы питания четвёртого и пятого поколения. Помимо этого, на заводе идут непрерывные работы, направленные на увеличение ёмкости батареек, а также изучаются новые материалы для изготовления.

Теперь вы знаете из чего состоят источники питания, и как их производят. Однако не стоит забывать, что каждый производитель использует свои наработки, поэтому устройство батареек и состав линии может существенно отличаться от стандартного варианта.

Электромобили спровоцировали борьбу за металлы

Австралия – крупнейший в мире производитель лития, спрос на который, особенно в Китае, быстро растет из-за развития сектора электромобилей / Carla Gottgens / Bloomberg

Прогнозируемый рост мирового спроса на электромобили заставляет автопроизводителей озаботиться наличием сырья для выпуска аккумуляторов. К нему относятся литий, никель, кобальт, графит и редкоземельные металлы. Поэтому производители электромобилей и аккумуляторов стремятся обеспечить их поставки, договариваясь с горнодобывающими компаниями.

По данным Международного энергетического агентства (МЭА), в прошлом году в мире было 2 млн электромобилей. К 2040 г. их число достигнет минимум 40 млн, прогнозирует МЭА.

И крупнейшие горнодобывающие компании уже начали менять свой бизнес, чтобы обеспечить поставку материалов для литий-ионных аккумуляторов.

Нынешний год должен стать «переломным моментом» для электромобилей, заявила BHP Billiton.

В сентябре китайский автопроизводитель Great Wall Motor подписал соглашение с австралийской Pilbara Minerals об обеспечении себе поставок лития на пять лет.

В октябре другая австралийская горнодобывающая компания, Galaxy Resources, сообщила, что ведет переговоры о долгосрочных поставках лития с несколькими производителями автомобилей и аккумуляторов. В их число входит Panasonic, выпускающая аккумуляторы для Tesla.

«Это подчеркивает, какое стратегическое значение для мировой автомобильной промышленности приобретает доступ к крупным, надежным и высококачественным источникам материалов для аккумуляторов в странах с низким риском», – заявил гендиректор Pilbara Кен Бринсден.

Спекулянты тоже не остаются в стороне, так как эти металлы сильно дорожают; их возросшая активность на рынке еще больше толкает цены вверх. Инвесткомпания Cobalt 27 уже закупила более 2000 т кобальта.

Этот металл подорожал более чем на 190% за последние полтора года. Обеспечить поставки кобальта труднее всего, поскольку 65% его добычи приходится на Демократическую Республику Конго (ДРК), одну из беднейших стран мира.

По прогнозам аналитиков UBS, спрос на кобальт удвоится к 2020 г. примерно до 200 000 т в год. Поэтому потребуются новые проекты, чтобы избежать его дефицита в долгосрочной перспективе.

«Без кобальта из ДРК вообще нельзя будет говорить о производстве электромобилей – вот насколько рынку нужно больше этого металла», – утверждает Саймон Мурс из Benchmark Mineral Intelligence.

Литий хоть и более доступен, но в ближайшие годы тоже может возникнуть нехватка его предложения. Спрос на литий вырастет в четыре раза до 779 000 т к 2025 г., по оценкам Goldman Sachs.

Но удовлетворить его будет трудно, так как «многие проекты, которые были анонсированы с фанфарами, не смогли привлечь достаточного финансирования», отмечают аналитики банка. Литий сейчас добывается в горах Австралии и пустынях Южной Америки.

Но не все его запасы пригодны для производства аккумуляторов, отмечает гендиректор Neo Lithium Вальдо Перес. Например, у Боливии огромные запасы лития, но они содержат много примесей магния. Поэтому «Боливия определенно не подходит», говорит Перес.

Главную неопределенность для сырьевых рынков представляет то, какой будет технология выпуска аккумуляторов. Их производители сокращают использование кобальта из-за высокой цены и проблем с поставками.

В сентябре британская Johnson Matthey заявила, что разработала более эффективные аккумуляторы с использованием лития и никеля и меньшим содержанием кобальта. Как отмечает инвестбанк Liberum, никель помогает повысить мощность аккумуляторов и при этом стоит в шесть раз дешевле кобальта, а его предложение примерно в 20 раз выше.

По прогнозам Мурса из Benchmark Mineral Intelligence, спрос на никель вырастет с 75 000 т в 2016 г. до 400 000 т к 2025 г.

В долгосрочной перспективе производители аккумуляторов намерены изменить их конструкцию. Британская Dyson планирует выйти на рынок электромобилей к 2020 г.

с помощью твердотельных аккумуляторов, которые должны хранить и отдавать больше энергии. Toyota тоже стремится начать использовать твердотельные аккумуляторы в своих автомобилях в начале 2020-х гг.

Они заменят аккумуляторы с жидким электролитом.

«Всем хочется в будущем иметь чудесные химические вещества, не связанные с этими редкими материалами, но сейчас они недоступны, – говорит Стивен Айриш из британской Hyperdrive, занимающейся аккумуляторами. – Все задаются вопросом, произойдет ли революция в производстве аккумуляторов. Но на самом деле речь идет о серии постепенных улучшений».

Перевел Алексей Невельский