Электрохимическое полирование как процесс, связанный с изменением микропрофиля и физико-химического состояния поверхности, оказывает существенное влияние на фрикционные свойства металлов.

В отличие от таких механических свойств, как предел прочности, предел текучести, модуль упругости, которые зависят не столько от состояния поверхности, сколько от свойств основной массы металла, фрикционные свойства практически не имеют такой связи. Поэтому степень влияния электрохимического полирования будет одинаковой для образцов малой толщины и массивных образцов.

Это обстоятельство имеет большое практическое значение и позволяет использовать электрохимическое полирование для улучшения фрикционных свойств различных деталей, независимо от их размеров и массы.

По данным, приводимым в работе [83], при испытании трущейся пары бронза—сталь было установлено уменьшение коэффициента трения и износа в зависимости от продолжительности электрохимического полирования.

Практически отсутствовала разница коэффициентов трения в начале и конце опыта, т. е. исключался этап приработки трущейся пары.

В результате электрохимического полирования сглаживались микрошероховатости, но почти сохранялся макропрофиль поверхности металла.

Исследование фрикционных свойств и состояния поверхностного слоя образцов сталей 12ХНЗА и 20ХНЗА применительно к работе зубчатых колес показало, что электрохимическое полирование оказывает особенно большое влияние на процесс износа трущихся поверхностей в период приработки [46].

По мере приработки высота микронеровностей сначала уменьшается, затем, по достижении минимума, начинает возрастать и после определенного количества циклов нагружений ее изменения становятся незначительными, что характеризует начало эксплуатационного износа.

Эти изменения наиболее резко выражены на механически обработанных поверхностях и сопровождаются большим износом. Микрогеометрия электрохимически полированных трущихся поверхностей при трении изменяется незначительно, продолжительность их приработки и износ в несколько раз меньше, чем шлифованных образцов.

Микротвердость поверхностного слоя металла в начале приработки понижалась, а с увеличением ее продолжительности постепенно возрастала. К концу приработки микротвердость электрохимически полированных образцов была выше, чем шлифованных, и глубина наклепа в условиях опытов достигала значительной величины.

Предполагается, что эти обстоятельства способствуют уменьшению износа.

Причину благоприятного влияния электрохимического полирования на фрикционные свойства металлов авторы указанных работ видят прежде всего в повышении класса шероховатости поверхности. Но эта действительно весьма серьезная причина не является единственной.

На рис. 43 показаны результаты испытания трущейся пары сталь 45—сталь 45 с различной обработкой поверхности [91]. Шероховатость поверхности шлифованных образцов соответствовала 9-му классу, механически и электрохимически полированных — 12-му классу.

Если одна из сопряженных поверхностей была электрохимически полирована, коэффициент трения снижается в 2,5 раза по сравнению с механически полированными образцами. Электрохимическое полирование обеих сопряженных поверхностей приводит к снижению коэффициента трения более чем в три раза.

Сравнение со шлифованными образцами показывает еще большую эффективность электрохимической обработки. Коэффициент пары сталь—чугун в случае электрохимического полирования стальных образцов уменьшается почти в 10 раз.

1 — механически шлифованные; 5 — механически полированные; 3— механически полированный — электрохимически полированный; 4 — электрохимически полированные; n — количество оборотов

Электрохимическое полирование приводит к значительно более быстрой стабилизации коэффициента трения в начальный период эксплуатации. Длительность этого периода уменьшается в 5—6 раз по сравнению с данными, полученными для механически полированных образцов.

Улучшение фрикционных свойств электрохимически полированных образцов нельзя объяснить только уменьшением высоты шероховатостей, так как класс шероховатости после механического и электрохимического полирования был одинаковый.

Если рассмотреть характеристики микрорельефа электрохимически полированной поверхности с учетом этих положений, можно прийти к выводу, что именно такой метод чистовой обработки направлен на создание условий, .благоприятствующих улучшению фрикционных свойств металлов.

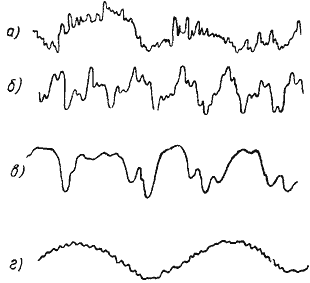

Как видно из рис. 44 и табл. 11, характеристики микропрофиля образцов стали 45, обработанных различными способами, сильно различаются, хотя все они отвечают 7-му классу шероховатости поверхности.

Микрорельеф поверхности металла, формирующийся при шлифовании, состоит преимущественно из высокочастотных неровностей с малым радиусом округления вершин. В результате механического полирования шлифованных поверхностей происходит, в основном, притупление выступающих неровностей.

| Способ обработки поверхности образцов | Характеристика микропрофиля поверхности | |||

| Средний шаг по вершинам, мм | Средний шаг по средней линии, мм | Радиус округления вершин, мм | Радиус округления впадин, мм | |

| Точение | 0,05 | 0,08 | 0,04 | 0,05 |

| Шлифование | 0,02 | 0,05 | 0,006 | 0,007 |

| Механическое полирование | 0,08 | 0,12 | 0,25 | 0,07 |

| Электрохимическое полирование | 0,15 | 0,15 | 0,16 | 0,15 |

Наиболее существенное изменение микропрофиля, способствующее улучшению фрикционных свойств, наблюдается при электрохимическом полировании. Происходит сглаживание высокочастотных неровностей, и остающийся микрорельеф характеризуется низкочастотными неровностями.

Радиус округления вершин неровностей получается в десятки раз больше, чем при механическом шлифовании; радиус округления впадин в несколько раз превышает получаемый при обработке металла другими способами.

Средний шаг между неровностями также отличается в сторону увеличения.

Роль высоты неровностей и характера микропрофиля поверхности в характеристике фрикционных свойств была выявлена также в опытах, проведенных по методу [96]. Испытаниям подвергались закаленные образцы стали 45 в паре с эталонным фторопластовым образцом при капельной смазке индустриальным маслом.

Износ определялся по весовым потерям образца с последующим пересчетом на линейный износ.

Этот метод позволяет оценить влияние шероховатости на износ истирающей поверхности «в чистом виде», так как механические свойства поверхностного слоя металла в данном случае не оказывают влияния на результаты опытов.

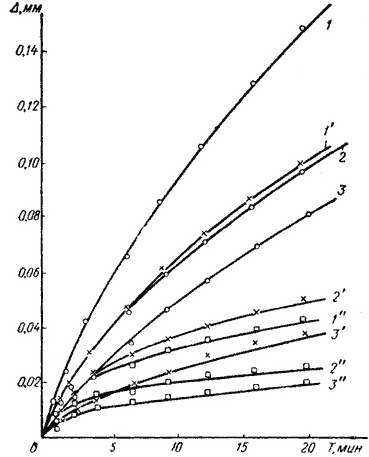

Сопоставление кривых зависимости износа от длительности испытаний для образцов, различающихся способом чистовой обработки поверхности и величиной Ra (рис.

45), показывает, что износ определяется не столько классом шероховатости поверхности, характеризуемым Ra, сколько способом, которым он был достигнут. При изменении Ra шлифованной поверхности от 1,5 мкм до 0,5 мкм, т. е.

от 6 до 8-го класса, износ уменьшается на 37%, а при одинаковой шероховатости поверхности, соответствующей 6-му классу, и = 1,5 мкм, износ электрохимически полированной поверхности по сравнению со шлифованной снижается на 68%.

1,2, 3 — шлифование; 1', 2', 3' — механическое полирование; 1″, 2″, 3″ — электрохимическое полирование; Ra: 1, 1', 1″—1,5 мкм; 2, 2', 2″— 1,0 мкм; 3, 3', 3″ — 0.5 мкм; ∆ — износ; Т — продолжительность изнашивания

При малой удельной нагрузке и благоприятном характере микропрофиля в условиях смазки трущихся поверхностей возможно возникновение практически безызносного трения электрохимически полированной стали по фторопласту, т. е. переход процесса граничного трения в гидродинамическое.

Чем выше несущая способность поверхности, тем большую нагрузку при трении может она выдержать без заметного износа. Чем ниже значения Ra, тем выше несущая способность поверхности и меньше износ металла.

Но независимо от класса шероховатости поверхности преимущество в этом отношении всегда сохраняется за электрохимически полированным металлом, поверхность которого характеризуется наиболее высокой несущей способностью.

Рис. 46 весьма убедительно показывает преимущество электрохимического полирования как способа обработки деталей, работающих в условиях трения.

Наибольшее удельное давление, при котором режим трения переходит в гидродинамический — 0,4 кгс/мм2, соответствует электрохимически полированной поверхности, наименьшее — 0,02 кгс/мм2 — шлифованной.

Следовательно, несущая поверхность в первом случае в 20 раз больше, чем во втором, хотя величина Ra в обоих случаях была одинакова.

Во всем исследованном диапазоне значений Ra при одинаковом классе шероховатости поверхности образцов электрохимическое полирование приводило к уменьшению износа по сравнению с механическим шлифованием и полированием. Выявляющийся при электрохимическом полировании пологий, волнообразный микрорельеф со значительной площадью опорной поверхности является одной из основных причин улучшения фрикционных свойств электрохимически полированных деталей.

- 1 — шлифование; 2 — механическое полирование; 3 — электрохимическое полирование

- Наряду с этим при анализе причин следует обратить внимание на другой фактор, который в меньшей степени, но также сказывается на фрикционных свойствах: образование в процессе электрохимического полирования на поверхности металла окисных пленок.

Известно, что даже при толщине в один или несколько молекулярных слоев окисные пленки могут предотвращать схватывание поверхности металлов при их взаимном перемещении, уменьшать возможность повреждения поверхностей.

Предотвращая непосредственный контакт металлов, окисные пленки замедляют их разрушение от коррозии при трении. Эффективность благоприятного воздействия окислов на фрикционные свойства трущихся материалов зависит от их механических свойств.

Если твердость и хрупкость окисла выше, чем основного металла, то окисел быстро разрушается уже при малых нагрузках. Если свойства окисла и металла близки, то даже при больших нагрузках возможна деформация окисла без значительного разрушения.

Повышение микрошероховатости поверхности и уменьшение радиуса кривизны микровыступов облегчает разрушение окисной пленки. В этом отношении характер микрорельефа поверхности, получаемый при электрохимическом полировании, способствует сохранению пленок в процессе трения.

Хотя коэффициент трения окисла по окислу бывает такой же, как коэффициент трения металла по металлу или даже выше его, как это видно из данных табл. 12 [8], величина износа окисленной поверхности получается меньше.

Как указывают авторы упомянутой работы, когда окисел скользит по окислу, даже при большой прочности образовавшихся соединений, их разрушение путем среза происходит в окисной пленке и перенос металла незначителен, в то время как при образовании металлических соединений величина переноса заметно больше.

То, что состояние трущихся поверхностей в большей степени сказывается на величине износа, чем на коэффициенте трения, подтверждается данными о влиянии на эти характеристики смазочных масляных пленок.

При наличии между трущимися металлическими поверхностями, покрытыми окисными пленками, очень тонкого масляного слоя коэффициент трения уменьшается примерно в 20 раз, а количество перенесенного металла — более чем в 20 000 раз.

| Металл | Твердость, кгс/мм2 | Нагрузка, при которой происходит значительный металлический контакт, гс | Коэффициент трения | ||

| металла | окисла | металла по металлу | окисла по окислу | ||

| Золото | 20 | — | 2 | — | |

| Серебро | 26 | — | 0,003 | 1 | 0,8 |

| Олово | 5 | 1650 | 0,02 | 1 | 1 |

| Алюминий | 15 | 1800 | 0,2 | 1,2 | 0,8 |

| Цинк | 35 | 200 | 0,5 | 0,8 | 1,2 |

| Медь | 40 | 130 | 1 | 1,6 | 0,8 |

| Железо | 120 | 150 | 10 | 0,6 | 1,0 |

Можно предполагать, что эффективность влияния на фрикционные свойства окисных пленок, полученных на поверхности металла в результате электрохимического полирования, будет большей, чем пленок, полученных другим путем, например термическим или химическим окислением. Объясняется это следующими обстоятельствами.

При электрохимическом полировании удаляется внешний, деформированный, загрязненный инородными включениями слой металла, что не сопровождается разрушением структуры основы.

Формирующаяся на очищенной таким путем поверхности окисная пленка по своей химической и структурной однородности, а также прочности связи с основой превосходит пленки, полученные другим способом.

Сравнительно-малая толщина образующихся при электрохимическом полировании пленок не является сколько-нибудь существенным недостатком. Отмеченная однородность пленок и прочность связи с основой служат основанием стабильности их работы в условиях трения.

Следует отметить благоприятное влияние, которое оказывает электрохимическое полирование на износостойкость электролитических покрытий.

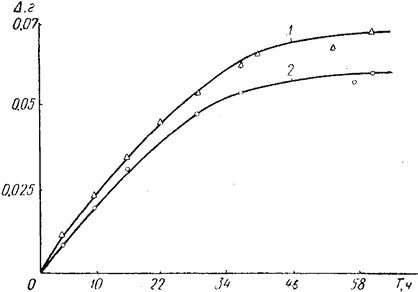

Испытанию подвергались латунные образцы, электрохимически полированные в фосфорнохромовокислом электролите и покрытые серебром толщиной 10 мкм из цианистого, электролита.

Одновременно испытывались такие же образцы, полированные механически. Шероховатость поверхности образцов в обоих случаях соответствовала 9-му классу.

На всем протяжении испытаний от периода приработки и включая стабильный режим эксплуатационного износа сопротивление истиранию серебра, осажденного на электрохимически полированную поверхность, было на 10—15% выше, чем образцов, подвергнутых механическому полированию (рис. 47).

Это обстоятельство связано с тем, что осадок серебра в значительной мере повторяет микропрофиль поверхности основного металла. Положительное влияние оказывает также сравнительно большая пластичность покрытия и повышенная прочность его сцепления с основой.

Даже для хромового покрытия, отличающегося большими внутренними напряжениями, была отмечена возможность значительной деформации электрохимически полированных образцов без отслаивания покрытия.

Т — продолжительность испытаний; ∆ — износ

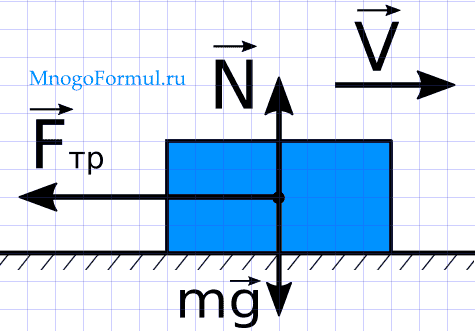

Как найти коэффициент трения

Приводим 2 варианта нахождения коэффициента трения — зная силу трения и массу тела или зная угол наклона. Для обоих вариантов вы найдете удобные калькуляторы и формулы для расчета.

Следует помнить, что коэффициент трения (μ) величина безразмерная, то есть не имеет единицы измерения.

Коэффициент трения зависит от качества обработки трущихся поверхностей, скорости движения тел относительно друг друга и материала соприкасающихся поверхностей. В большинстве случаев коэффициент трения находится в пределах от 0,1 до 0,5 (см. таблицу).

Через силу трения и массу

{mu= dfrac{F_{тр}}{m g}}

Формула для нахождения коэффициента трения по силе трения и массе тела:

{mu= dfrac{F_{тр}}{m g}}, где μ — коэффициент трения, Fтр — сила трения, m — масса тела, g — ускорение свободного падения.

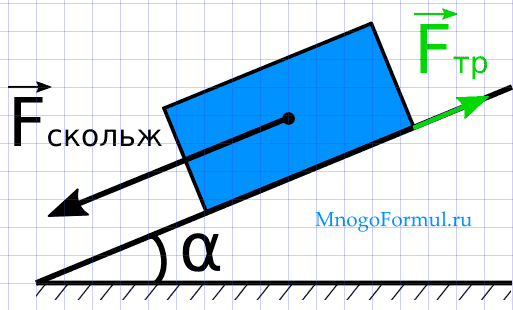

Через угол наклона

{mu = tg(alpha)}

Формула для нахождения коэффициента трения по углу наклона поверхности:

{mu = tg(alpha)}, где μ — коэффициент трения, α — угол наклона поверхности скольжения.

Таблица коэффициентов трения скольжения для разных пар материалов

| Резина по сухому асфальту | 0,95-1,0 | 0,5-0,8 |

| Резина по влажному асфальту | 0,25-0,75 | |

| Алюминий по алюминию | 0,94 | |

| Бронза по бронзе | 0,20 | |

| Бронза по чугуну | 0,21 | |

| Дерево по дереву (в среднем) | 0,65 | 0,33 |

| Дерево по камню | 0,46-0,60 | |

| Дуб по дубу (вдоль волокон) | 0,62 | 0,48 |

| Дуб по дубу (перпендикулярно волокнам) | 0,54 | 0,34 |

| Железо по железу | 0,15 | 0,14 |

| Железо по чугуну | 0,19 | 0,18 |

| Железо по бронзе (слабая смазка) | 0,19 | 0,18 |

| Канат пеньковый по деревянному барабану | 0,40 | |

| Канат пеньковый по железному барабану | 0,25 | |

| Каучук по дереву | 0,80 | 0,55 |

| Каучук по металлу | 0,80 | 0,55 |

| Кирпич по кирпичу (гладко отшлифованные) | 0,5-0,7 | |

| Колесо со стальным бандажем по рельсу | 0,16 | |

| Лед по льду | 0,05-0,1 | 0,028 |

| Метал по аботекстолиту | 0,35-0,50 | |

| Метал по дереву (в среднем) | 0,60 | 0,40 |

| Метал по камню (в среднем) | 0,42-0,50 | |

| Метал по металу (в среднем) | 0,18-0,20 | |

| Медь по чугуну | 0,27 | |

| Олово по свинцу | 2,25 | |

| Полозья деревянные по льду | 0,035 | |

| Полозья обитые железом по льду | 0,02 | |

| Резина (шина) по твердому грунту | 0,40-0,60 | |

| Резина (шина) по чугуну | 0,83 | 0,8 |

| Ремень кожаный по деревянному шкиву | 0,50 | 0,30-0,50 |

| Ремень кожаный по чугунному шкиву | 0,30-0,50 | 0,56 |

| Сталь по железу | 0,19 | |

| Сталь(коньки) по льду | 0,02-0,03 | 0,015 |

| Сталь по райбесту | 0,25-0,45 | |

| Сталь по стали | 0,15-0,25 | 0,09 (ν = 3 м/с) 0,03 (ν = 27 м/с) |

| Сталь по феродо | 0,25-0,45 | |

| Точильный камень (мелкозернистый) по железу | 1 | |

| Точильный камень (мелкозернистый) по стали | 0,94 | |

| Точильный камень (мелкозернистый) по чугуну | 0,72 | |

| Чугун по дубу | 0,65 | 0,30-0,50 |

| Чугун по райбесту | 0,25-0,45 | |

| Чугун по стали | 0,33 | 0,13 (ν = 20 м/с) |

| Чугун по феродо | 0,25-0,45 | |

| Чугун по чугуну | 0,15 |

Просмотров страницы: 149022

Коэффициенты трения скольжения различных материалов

Опубликовано: Февраль 1, 2008

Металл по металлу………………………………………………………….0,15-0,20Дерево по дереву…………………………………………………………..0,20-0,50Металл по металлу при смазке…………………………………………..

0,07-0,01Полозья деревянные по льду……………………………………………..0,035Полозья деревянные, обитые железом, по льду………………………0,020Сталь по льду (коньки)…………………………………………………….0,015Лед по льду………………………………………….

………………………..0,028Сталь по стали………………………………………………………………..0,03-0,09Шина по сухому асфальту………………………………………………….0,50-0,70Шина по мокрому асфальту………………………………………………..

0,35-0,45Шина по сухой грунтовой дороге, сухому булыжнику………………..0,40-0,50Шина по мокрой грунтовой дороге, мокрому булыжнику……………0,30-0,40Шина (резина) по гладкому льду………………………………………….0,15-0,20Точильный камень по стали…………………………………….

………….0,94

Подшипник скольжения (при смазке)……………………………………0,02-0,08

Это интересно:

Каменщику на заметку: чем плащ удобнее костюма от дождя

Дождь – неизменный спутник каменщика. Особенно сложно работать под открытым небом осенью. Погода в это время года не балует — дождь идет затяжной и холодный. Защититься от него помогает спецодежда. Обычно строители используют влагостойкие плащи или костюмы.

Какой вариант более предпочтителен? Как показывает практика, плащи для каменщиков подходят лучше, хотя и выглядят не так эстетично.Плащ удобнее снимать и одевать.Костюм от дождя состоит из двух предметов: куртки и брюк. Для того, чтобы облачится в непромокаемую одежду требуется больше времени.Тоже самое касается раздевания.

Если дождь неожиданно прекратился, надобность в спецодежде отпадает. Куртку снять можно очень быстро, а вот с брюками сложнее – мешают ботинки.Плащ в этом плане гораздо удобнее. Надевается и скидывается за считанные мгновения.Плащ лучше вентилируется.Очень важный момент, о котором обязательно стоит упомянуть – влагоустойчивая ткань очень плотная.

Тело в защитной одежде не дышит.В первую очередь это касается костюмов, ведь они прилегают к телу намного плотнее. Закрыто не только туловище, но и ноги. В результате каменщик сильнее потеет и устает.Плащи на их фоне выглядят более привлекательно. Между телом и тканью воздух циркулирует лучше.Плащ меньше сковывает движения.

Работать в двух куртках и двух штанах неудобно. Даже не смотря на то, что костюм от дождя обычно приобретается на1-2 размера больше, чем требуется.Движения каменщика в любом случае ограничиваются. Это становится заметно, когда требуется совершить сложное движение.

Например, дотянуться до верхнего ряда кирпичей, взобраться на высокие леса, нагнуться для кладки разметочного ряда.Плащ лучше защищает от дождя.Как уже было сказано выше, работать в костюме неудобно и жарко. Некоторые строители идут на компромисс и работают только в куртках.При слабом моросящем дожде такой подход вполне оправдан.

Ноги немного промокают, но зато работать становится легче и комфортнее.Однако при сильном ливне, вода стекает по влагоустойчивой куртке прямо на бедра. Обычная матерчатая спецовка намокает, тут же сводя все плюсы на нет.Угадать, усилится дождь в течение дня или прекратится дано не каждому.

Оставляя влагоустойчивые брюки в раздевалке, каменщик рискует остаться сухим ровно наполовину.Плащ же выполняет свою задачу полноценно. Защищает человека с головы до пят.Советы по выбору влагостойкой одежды.Неважно на чем вы остановили свой выбор: на практичном плаще или внешне привлекательном костюме от дождя. Обратите внимание на важные для каменщика мелочи.

Если одежда на молнии, замок должен предохраняться клапаном из ткани. Это не даст ему быстро забиться раствором и выйти из строя.Желательно, чтобы капюшон был просторным, чтобы накидывать его на строительную каску одним движением.Дождевик должен налезать на зимнюю куртку. Осенью дожди идут холодные и чаще всего на фоне сильного ветра.

В ноябре – начале декабря каменщики нередко работают при нулевой температуре под месивом из воды и снега.Вес одежды от дождя также имеет значение. Ведь каменщик не сторож. Ему всегда приходится соблюдать оптимальный баланс между защитой организма и мобильностью. Кладка необходимо возводить в любую погоду.Надеемся, мы убедили вас в преимуществах плаща над костюмом. В правильном выборе, вы убедитесь в первый же хмурый дождливый день.

автор: tema77

от: milica, —

—

Скрыть комментарии (0)

Похожие темы:

Коэффициенты трения

Сила трения качения описывается как: Fтр=kтр(Fn/r) , где kтр- коэффициент трения а Fn — прижимающая сила, а r — радиус колеса. Размерность коэффициента трения качения, естественно, [длина]. Ниже приводится таблица полезных диапазонов коэффициентов трения качения для различных пар материалов в см.

Коэффициенты трения скольжения для различных материалов

| Трущиеся поверхности | k |

| Бронза по бронзе | 0,2 |

| Бронза по стали | 0,18 |

| Дерево сухое по дереву | 0,25 — 0,5 |

| Деревянные полозья по снегу и льду | 0,035 |

| то же, но полозья обиты стальной полосой | 0,02 |

| Дуб по дубу вдоль волокон | 0,48 |

| тоже поперек волокон одного тела и вдоль волокон другого | 0,34 |

| Канат пеньковый мокрый по дубу | 0,33 |

| Канат пеньковый сухой по дубу | 0,53 |

| Кожаный ремень влажный по металлу | 0,36 |

| Кожаный ремень влажный по дубу | 0,27 — 0,38 |

| Кожаный ремень сухой по металлу | 0,56 |

| Колесо со стальным бандажом по стальному рельсу | 0,16 |

| Лед по льду | 0,028 |

| Медь по чугуну | 0,27 |

| Металл влажный по дубу | 0,24-0,26 |

| Металл сухой по дубу | 0,5-0,6 |

| Подшипник скольжения при смазке | 0,02-0,08 |

| Резина (шины) по твердому грунту | 0,4-0,6 |

| Резина (шины) по чугуну | 0,83 |

| Смазанный жиром кожаный ремень по металлу | 0,23 |

| Сталь (или чугун) по феродо* и райбесту* | 0,25-0,45 |

| Сталь по железу | 0,19 |

| Сталь по льду (коньки) | 0,02-0,03 |

| Сталь по стали | 0,18 |

| Сталь по чугуну | 0,16 |

| Фторопласт по нержавеющей стали | 0,064-0,080 |

| Фторопласт-4 по фторопласту | 0,052-0,086 |

| Чугун по бронзе | 0,21 |

| Чугун по чугуну | 0,16 |

| Примечание. Звездочкой отмечены материалы, применяемые в тормозных и фрикционных устройствах. |

Таблица коэффициентов трения покоя (коэффициентов сцепления) для различных пар материалов.

| Материал | Ксц |

| Химически чистые металл по металлу | |

| совсем без окисных пленок (тщательно очищенные) | 100 |

| несмазанные на воздухе | 1,0 |

| смазанные минеральным маслом | 0,2-0,4 |

| смазанные растительными и животными маслами | 0,1 |

| Сплавы, по стали | |

| медно-свинцовый несмазанный | 0,2 |

| медно-свинцовый смазанный минеральным маслом | 0,1 |

| Сплав Вуда, белый металл = white metall несмазанный | 0,7 |

| Сплав Вуда, белый металл смазанный минеральным маслом | 0,1 |

| Фосфористая бронза, латунь несмазанная | 0,35 |

| Фосфористая бронза, латунь смазанная минеральным маслом | 0,15-0,2 |

| Сталь обычная несмазанная | 0,4 |

| Сталь обычная смазанная минеральным маслом | 0,1-0,2 |

| Стальные поверхности высокой твердости несмазанные | 0,6 |

| Стальные поверхности высокой твердости при смазке: | |

| — растительные и животные масла | 0,08-0,1 |

| — минеральные масла | 0,12 |

| — дисульфид молибдена | 0,1 |

| — олеиновая кислота | 0,08 |

| — спирт, бензин | 0,4 |

| — глицерин | 0,2 |

| Тонкая пленка индия толщиной 10-3-10-4 см на твердом основании | 0,08 |

| Тонкая пленка свинца на твердом основании | 0,15 |

| Тонкая пленка меди на твердом основании | 0,3 |

| Неметаллические материалы | |

| стекло по стеклу, очищенные | 1 |

| стекло по стеклу, смазанные жидкими углеводородами или жирными кислотами | 0,3-0,6 |

| стекло по стеклу, смазанные твердыми углеводородами | 0,1 |

| Алмаз по алмазу, очищенные и дегазированные | 0,4 |

| Алмаз по алмазу, очищенные, на воздухе | 0,1 |

| Алмаз по алмазу, смазанные | 0,05-0,1 |

| Сапфир по сапфиру , очищенные и дегазированные | 0,6 |

| Сапфир по сапфиру, очищенные, на воздухе | 0,2 |

| Сапфир по сапфиру, смазанные | 0,15-0,2 |

| Графит по графиту, очищенные и дегазированные | 0,5-0,8 |

| Графит по графиту, очищенные, на воздухе | 0,1 |

| Графит по графиту, смазанные, на воздухе | 0,1 |

| Графит по стали, очищенный и смазанный | 0,1 |

| Каменная соль очищенная по каменной соли | 0,8 |

| Нитрат соды по нитрату соды очищенные | 0,5 |

| Нитрат соды по нитрату соды смазанные | 0,12 |

| Лед по льду при ниже -50°С | 0,5 |

| Лед по льду в диапазоне 0/ -20°С | 0,05-0,1 |

| Карбид вольфрама по стали, очищенные | 0,4-0,6 |

| Карбид вольфрама по стали, смазанные | 0,1-0,2 |

| Перпекс или полиэтилен по перпексу или полиэтилену, очищенные | 0,8 |

| Перпекс или полиэтилен по стали, очищенные | 0,3-0,5 |

| Нейлон по нейлону | 0,5 |

| ПТФЕ по ПТФЕ (Ф-4, фторопласт-4) | 0,04-0,1 |

| ПТФЕ по стали | 0,04-0,1 |

| Шерстяное волокно по роговине (материал вроде рога быка) , очищенное, по ворсу | 0,4-0,6 |

| Шерстяное волокно по роговине (материал вроде рога быка) , очищенное, против ворса | 0,8-0,1 |

| Шерстяное волокно по роговине (материал вроде рога быка) , смазанное, по ворсу | 0,3-0,4 |

| Шерстяное волокно по роговине (материал вроде рога быка) ,смазаное, против ворса | 0,5-0,3 |

| Хлопковая нить по хлопковой нити в состоянии поставки | 0,3 |

| Хлопок по хлопку (вата) в состоянии поставки | 0,6 |

| Шелк по шелку в состоянии поставки | 0,2-0,3 |

| Дерево по дереву, очищенное сухое | 0,2-0,5 |

| Дерево по дереву, очищенное влажное | 0,2 |

| Дерево по кирпичу, очищенное сухое | 0,3-0,4 |

| Кожа по металлу очищенная сухая | 0,6 |

| Кожа по металлу очищенная влажная | 0,4 |

| Кожа по металлу очищенная смазанная | 0,2 |

| Тормозной материал по чугуну очищенный | 0,4 |

| Тормозной материал по чугуну влажный | 0,2 |

| Тормозной материал по чугуну смазанный | 0,1 |

- Коэффициенты трения качения.

- Сила трения качения описывается как:

- Fтр=kтр(Fn/r) , где kтр- коэффициент трения а Fn — прижимающая сила, а r — радиус колеса.

- Размерность коэффициента трения качения, естественно, [длина].

- Ниже приводится таблица полезных диапазонов коэффициентов трения качения для различных пар материалов в см.

| Стальное колесо по стали | 0,001-0,05 |

| Дереянное колесо по дереву | 0,05-0,08 |

| Стальное колесо по дереву | 0,15-0,25 |

| Пневматичекая шина по асфальту | 0,006-0,02 |

| Деревянное колесо по стали | 0,03-0,04 |

| Шарикоподшипник (подшипник качения) | 0,001-0,004 |

| Роликоподшипник (тоже качения) | 0,0025-0,01 |

| Шарик твердой стали по стали | 0,0005-0,001 |

Сила трения скольжения — силы, возникающие между соприкасающимися телами при их относительном движении. Если между телами отсутствует жидкая или газообразная прослойка (смазка), то такое трение называется сухим. В противном случае, трение называется «жидким». Характерной отличительной чертой сухого трения является наличие трения покоя.

Опытным путём установлено, что сила трения зависит от силы давления тел друг на друга (силы реакции опоры), от материалов трущихся поверхностей, от скорости относительного движения и не зависит от площади соприкосновения.

(Это можно объяснить тем, что никакое тело не является абсолютно ровным. Поэтому истинная площадь соприкосновения гораздо меньше наблюдаемой. Кроме того, увеличивая площадь, мы уменьшаем удельное давление тел друг на друга.

) Величина, характеризующая трущиеся поверхности, называется коэффициентом трения, и обозначается чаще всего латинской буквой «k» или греческой буквой «μ». Она зависит от природы и качества обработки трущихся поверхностей. Кроме того, коэффициент трения зависит от скорости.

Впрочем, чаще всего эта зависимость выражена слабо, и если большая точность измерений не требуется, то «k» можно считать постоянным.

В первом приближении величина силы трения скольжения может быть рассчитана по формуле:

По физике взаимодействия трение принято разделять на:

- Сухое, когда взаимодействующие твёрдые тела не разделены никакими дополнительными слоями/смазками — очень редко встречающийся на практике случай. Характерная отличительная черта сухого трения — наличие значительной силы трения покоя.

- Сухое с сухой смазкой (графитовым порошком)

- Жидкостное, при взаимодействии тел, разделённых слоем жидкости или газа (смазки) различной толщины — как правило, встречается при трении качения, когда твёрдые тела погружены в жидкость;

- Смешанное, когда область контакта содержит участки сухого и жидкостного трения;

- Граничное, когда в области контакта могут содержатся слои и участки различной природы (окисные плёнки, жидкость и т. д.) — наиболее распространённый случай при трении скольжения.

В связи со сложностью физико-химических процессов, протекающих в зоне фрикционного взаимодействия, процессы трения принципиально не поддаются описанию с помощью методов классической механики.

При механических процессах всегда происходит в большей или меньшей степени преобразование механического движения в другие формы движения материи (чаще всего в тепловую форму движения). В последнем случае взаимодействия между телами носят названия сил трения.

Опыты с движением различных соприкасающихся тел (твёрдых по твёрдым, твёрдых в жидкости или газе, жидких в газе и т. п.

) с различным состоянием поверхностей соприкосновения показывают, что силы трения проявляются при относительном перемещении соприкасающихся тел и направлены против вектора относительной скорости тангенциально к поверхности соприкосновения. При этом всегда происходит нагревание взаимодействующих тел.

Силами трения называются тангенциальные взаимодействия между соприкасающимися телами, возникающие при их относительном перемещении. Силы трения возникающие при относительном перемещении различных тел, называются силами внешнего трения.

Силы трения возникают и при относительном перемещении частей одного и того же тела. Трение между слоями одного и того же тела называется внутренним трением.

В реальных движениях всегда возникают силы трения большей или меньшей величины. Поэтому при составлении уравнений движения, строго говоря, мы должны в число действующих на тело сил всегда вводить силу трения F тр.

Тело движется равномерно и прямолинейно, когда внешняя сила уравновешивает возникающую при движении силу трения.

Для измерения силы трения, действующей на тело, достаточно измерить силу, которую необходимо приложить к телу, чтобы оно двигалось без ускорения.

04.12.2018 00:24:37

36223

Контекстная справка

Линк Вам отправлен на email.

К сожалению не удалось отправить линк на Ваш э-адрес. Просим проверить Вашу электронную почту.

Missing captcha code. Please check whether your browser is not blocking reCAPTCHA.

Invalid captcha code. Please try again.

Таблица основных коэффициентов трения для разнородных материалов | Трение между грунтом и задней поверхностью конструкции | GEO5 | Контекстная справка

Значения угла δ для разных границ (согласно NAVFAC)

| Межфазный материал | Коэффициент трения tg (δ) | Угол трения δ° |

| Бетонный массив на следующих грунтовых основаниях: | ||

| Чистая твердая порода | 0,7 | 35 |

| Чистый гравий, гравийно-песчаные смеси, крупный песок | 0,55 to 0,6 | 29 to 31 |

| Чистый мелкий и средний песок, илистый средний и крупный песок, илистый или глинистый гравий | 0,45 to 0,55 | |

| Чистый мелкий песок, илистый или глинистый мелкий и средний песок | 0,35 to 0,45 | 19 to 24 |

| Мелкий песчаный ил, непластичный ил | 0,30 to 0,30 | 17 to 19 |

| Очень жесткая и твердая осадочная или предуплотненная глина | 0,40 to 0,50 | 22 to26 |

| Средне жесткая и жесткая глина, илистая глина | 0,30 to 0,35 | 17 to 19 |

| Стальные шпунтовые ряды в следующих видах грунта: | ||

| Чистый гравий, гравийно-песчаные смеси, хорошо отсортированный щебень с обломками | 0,4 | 22 |

| Чистый песок, илистая гравийно-песчаная смесь, твердый щебень одного размера | 0,3 | 17 |

| Илистый песок, гравий или песок, смешанный с илом или глиной | 0,25 | 14 |

| Мелкий песчаный ил, непластичный ил | 0,20 | 11 |

| Штампованные бетонные или or железобенные шпунтовые ряды в следующих видах грунта: | ||

| Чистый гравий, гравийно-песчаные смеси, хорошо отсортированный щебень с обломками | 0,40 to 0,50 | 22 to26 |

| Чистый песок, илистая гравийно-песчаная смесь, твердый щебень одного размера | 0,3 to 0,4 | 17 to 22 |

| Илистый песок, гравий или песок, смешанный с илом или глиной | 0,3 | 17 |

| Мелкий песчаный ил, непластичный ил | 0,25 | 14 |

| Различные конструкционные материалы: | ||

| Околотая мягкая порода на околотой мягкой породе | 0,7 | 35 |

| Околотая твердая порода на околотой мягкой породе | 0,65 | 33 |

| Околотая твердая порода на околотой твердой породе | 0,55 | 29 |

| Кладка по дереву (крупнозернистость) | 0,5 | 26 |

| Железо на железо на сцепке шпунтов | 0,3 | 17 |