Временное сопротивление разрыву

Временное сопротивление разрыву или предел прочности является одним из механических свойств металла шва, определяется следующим образом — сопротивление материала деформации и разрушению. Воспринимая данное понятие в рамках сварочного процесса, можно сказать, что это свойство металлов воспринимать воздействие электрического тока, не разрушаясь.

Временное сопротивление разрыву или предел прочности является одним из механических свойств металла шва, определяется следующим образом — сопротивление материала деформации и разрушению. Воспринимая данное понятие в рамках сварочного процесса, можно сказать, что это свойство металлов воспринимать воздействие электрического тока, не разрушаясь.

Каждый вид материала имеет собственно значение предела прочности, которое прописано в государственных стандартах. Однако, на практике реальные величины могут иметь другие значения из-за множества факторов. При выборе электродов данный параметр играет немаловажную роль.

Каждый тип расходников предназначен для работы с определенными сталями, которые обладают конкретными величинами прочности. В качестве примера рассмотрим маркировку электродов типа Э42. Две стоящие следом за буквой «Э» цифры обозначают минимальное временное сопротивление разрыву, измеряемое в кгс/мм2.

[ads-pc-3][ads-mob-3]

Ударная вязкость электродов

Ударная вязкость  является ещё одним из механических свойств металла сварного соединения. Ударной вязкостью принято считать способность металлов (или других материалов) поглощать энергию нагрузки, которая на него оказывается. Данная характеристика должна учитываться при выборе сварочных расходников, потому как именно она является одним из показателей прочности всего сваренного изделия. То есть параметр показывает надежность готового изделия.

является ещё одним из механических свойств металла сварного соединения. Ударной вязкостью принято считать способность металлов (или других материалов) поглощать энергию нагрузки, которая на него оказывается. Данная характеристика должна учитываться при выборе сварочных расходников, потому как именно она является одним из показателей прочности всего сваренного изделия. То есть параметр показывает надежность готового изделия.

Относительное удлинение

Относительное удлинение является третьим механическим свойством и характеризует пластические свойства металла при статических нагрузках. При сваривании некоторых типов сталей: Э42А, Э46А и Э50А — к металлу шва предъявляются повышенные требования по данному параметру. При выборе электрода следует учитывать все перечисленные нюансы.

Материал стержня электрода

Марки проволоки делятся на три основные группы:

- углеродистая содержит не более 0,12% углерода, предназначена для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей;

- легированные используются для сварки низколегированных, конструкционных, теплостойких сталей; проволока изготавливается из соответствующих марок легированной стали;

- высоколегированные применяются для сварки хромистых, хромоникелевых, нержавеющих и других легированных сталей.

Химический состав сварочной проволоки должен соответствовать составу свариваемого металла.

Плотность

Физические свойства шлаков, образующихся во время сварочных работ, оказывают значительное влияние как на сам процесс сварки, так и на формирование соединения. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла, что обеспечит его всплывание из сварочной ванны.

Фасовка

В качестве тары для упаковки могут использоваться:

В качестве тары для упаковки могут использоваться:

- пластмассовые коробки;

- коробки из металлических сплавов с функцией герметизации;

- картонные коробки; для сохранности стержней данный вид тары упаковывается в полиэтиленовую или термоусадочную пленку;

- коробки или пачки из картона также оборачиваются упаковочной или мешочной влагопрочной бумагой;

- для повышенной герметичности возможно упаковывание материалов в пачки, завернутые в бумагу, а затем упаковывающиеся в полиэтилен.

Пачки и коробки имеют следующие формы фасовки: 1 кг.; 5 кг. Для них существует несколько вариантов упаковки:

- ящики из тарного или гофрированного картона;

- ящики из древесноволокнистых плит;

- деревянные ящики;

- многооборотные ящичные металлические поддоны закрытого типа;

- крупногабаритные деревянные ящики.

Каждый параметр расходников влияет на размеры упаковки и на ее вместительность. Также все это зависит ещё и от производителя, который самостоятельно занимается формированием тары.

Важно! При покупке сварочных электродов необходимо точно рассчитывать то количество прутков, которое понадобится для осуществления определенного объема работ. В случае значительного превышения необходимой величины, некоторое количество электродов останется невостребованным. Их придется долго хранить и, они могут впитать влагу. Тогда придется проводить процедуры прокаливания, количество прокалок ограничено. Срок годности зависит от условий хранения.

[ads-pc-4][ads-mob-4]

Упаковка

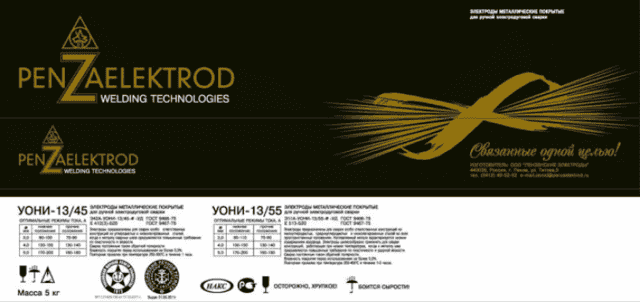

Каждая коробка или пачка должна быть снабжена этикеткой или маркировкой, на которой указана следующая обязательная информация:

- изображение Государственного знака качества;

- наименование (товарный знак) предприятия-производителя;

- номер партии и дата изготовления;

- тип, марка и диаметр электродов;

- масса нетто партии;

- марка сварочной проволоки электродных стержней;

- рекомендуемые режимы сварочного тока;

- фактический химический состав наплавленного металла;

- фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.

Данный перечень может включать другие дополнительные сведения.

Внешний вид упаковки может помочь покупателю распознать контрафактные сварочные материалы. Рассмотрим пример упаковки настоящих и поддельных электродов LB-52U.

QR-код оригинальных расходников имеет мелкие элементы, бело-песочного оттенка. В коде содержится техническая информация о данной партии, которая должна совпадать со стоящей на пачке маркировкой.

QR-код поддельных прутков крупный, ярко-белого цвета. В коде нет технических сведений, только ссылка на сайт.

Под QR-кодом расположен логотип, рядом с которым расположена надпись: на оригинальных материалах здесь указано «MADE IN JAPAN»; на поддельных — китайские иероглифы.

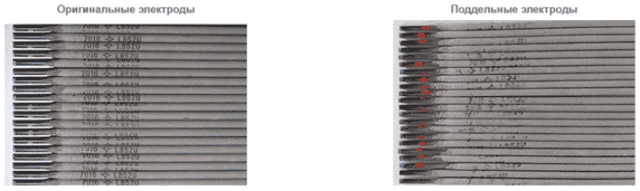

- После осмотра коробки, открываем упаковку и изучаем внешний вид электродов.

- На оригинальных сварочных прутках печать марки хорошо различима, легко читаема и нанесена строго поперек.

- Поддельные стержни имеют нечеткие надписи на обмазке, со смещением по окружности.

Маркировка краской находится на одном уровне и выполнена без наплывов, что характеризует оригинальные электроды.

Наплывы и разный уровень маркировки означает, что перед мастером подделка.

Качественная и герметичная упаковка позволяет сохранять электроды от попадания влаги и других отрицательных влияний. При содержании сварочных материалов в оптимальных условиях, срок их годности практически неограничен. Если сварочные материалы подверглись воздействию неблагоприятных факторов, то следует провести необходимую процедуру прокаливания.

Adblockdetector

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

| Рецепты покрытий электродов. [1] |

Химический состав наплавленного металла может несколько отличаться от состава исходного материала.

Содержание углерода может несколько повыситься против содержания его в электродной проволоке, если в обмазку вводятся высокоуглеродистые ферросплавы.

При этом, во избежание повышения содержания углерода в наплавленном металле, необходимо употреблять для обмазки низкоуглеродистые ферросплавы. [2]

Химический состав наплавленного металла зависит от состава шихты и от соотношения количества шихты и ленты в проволоке. [3]

Химический состав наплавленного металла ( %): 0 09 — 0 12 углерода; 0 6 — 0 9 марганца; 0 15 кремния; РїРѕ 0 03 серы Рё фосфора. [4]

Химический состав наплавленного металла изменяется в довольно широких пределах, особенно первого слоя, где заметно сказывается влияние основного металла.

В этом слое значительно меньше карбидов вольфрама по сравнению с более удаленными от поверхности изделия слоями.

Р’ среднем наплавленный металл содержит 9 — 10 % РїРѕ весу углерода; РґРѕ 3 % кремния; 85 — 87 % вольфрама Рё РґРѕ 2 % железа. [5]

- Химический состав наплавленного металла соответствует паспортным данным на электроды. [6]

- Химический состав наплавленного металла ( %): 0 09 — 0 12 углерода; 0 6 — 0 9 марганца; 0 15 кремния; РїРѕ 0 03 серы Рё фосфора. [7]

- Химический состав наплавленного металла, %: РЎРі 25 — — 31; в„– 3 — РЅ5; РЎ 2 5 — 3 3; РњРї РЅРµ более 1 5; 51 2 8 — 4 2; S Рё Р РЅРµ более 0 08; Fe — остальное. [8]

Стабильность химического состава наплавленного металла обеспечивается в том случае, если увеличение расхода источника легирования, например относительной массы шлака, компенсируется повышением потерь легирующих элементов в результате окисления и застревания в шлаке. Поэтому стабильность химического состава наплавленного металла при разных режимах наплавки можно повысить, применив легирующий флюс с повышенной окислительной способностью, хотя этот путь с точки зрения экономии легирующих элементов невыгоден. [10]

Неоднородность химического состава наплавленного металла и металла шва имеет существенное значение.

Такая неоднородность особенно сильно проявляется при сварке и наплавке электродами, наплавленный металл которых по химическому составу резко отличается от основного металла. [11]

Выравнивание химического состава наплавленного металла производится перемешиванием жидкого металла Рё диффузией; РЅР° границе сплавления это выравнивание РїСЂРѕРёСЃС…РѕРґРёС‚ главным образом Р·Р° счет диффузии Рё осуществляется РІ меньшей степени, чем Сѓ жидкого металла. РџСЂРё этом необходимо иметь РІ РІРёРґСѓ, что РїСЂРё сварке или РЅР° — плавке нагрев Рё охлаждение металла 25 РїСЂРѕРёСЃС…РѕРґСЏС‚ быстро. Рто РІ значительной степени затрудняет выравнивание С…РёРјРё — Р№ 20 ческого состава металла шва. [12]

- Определение химического состава наплавленного металла и других исходных материалов необходимо для выяснения качества шва и правильности применяемого технологического процесса. [13]

- Корректировку химического состава наплавленного металла проводят изменением количества соответствующего ферросплава в шихте флюса. [14]

- Возможность рассчитать заранее химический состав наплавленного металла и влиять на него изменением режимов имеет большое практическое значение при восстановлении изношенных деталей, в особенности деталей, изготовленных из легированных сталей. [15]

- Страницы: 1 2 3 4

Выбор химического состава наплавленного металла

Свойства наплавленного металла, зависящие в основном от его химического состава, должны соответствовать условиям работы детали. Деталь при работе испытывает комплекс разрушающих воздействий, однако всегда существует ведущий вид изнашивания, которому главным образом обязан сопротивляться наплавленный металл.

Для восстановления и упрочнения деталей применяют разнообразные наплавочные материалы, способные сопротивляться различным видам изнашивания (табл. 31, а также см. табл. 10).

Низ коуглеродистые низколегированные стали используют для восстановительной наплавки различных роликов, колес электромостовых кранов, посадочных мест под подшипники, осей, валов и многих других деталей, а также для создания подслоя при наплавке износостойкими сплавами.

Наплавку сталей этой группы осуществляют ручным* механизированным, автоматизированным под флюсом и в защитных газах способами, электродами марок ОЗН-250У, ОЗН-ЗООУ и ОЗН-350У и др.

, проволоками марок Св-ОШГА, Св-10Г2, Нп-ЗОГСА, Нп-30Х5 с предварительным подогревом детали до температуры 200—300 °С и с последующим замедленным охлаждением.

При наплавке массивных деталей, независимо от химического состава наплавляемого металла, необходим предварительный подогрев до указанных температур.

При наплавке деталей с повышенным содержанием углерода (более 0,4%) и серы (более 0,03%) во избежание образования кристаллизационных трещин наплавку необходимо вести с минимальным проплавлением основного металла для уменьшения его доли в наплавленном. Оптимальную структуру и твердость наплавленного металла этой группы

| Тип | Содерж | анне элементов, % | |||||

| с | Мп | Сг | Ni | W | V | Мо | |

| Нелегироваиные или низколегированные стали ( 0,4% С) | 0,4 | 0,5—3 | 0—5 | 0—3 | — | — | 0—1 |

| Аустенитные высокомарганцевые стали | 0.5—1,2 | 11—16 | 0—1 | 0—3 | — | — | 0—1 |

| Аустенитные хромоникелевые стали | 0,3 | 1—8 | 13—30 | 5—25 | — | — | — |

| Хромистые стали | 0,2—2 | 0,3—1,5 | 5—30 | 0—5 | 0—1,5 | 0—0,5 | 0—1 |

| Высокохромистые специальные чу- гуны | 1,5—5 | 0—6 | 25—35 | 0—4 | 0—5 | 0—1 | 0—3 |

| Быстрорежущие стали | 0,6—1,5 | 0,5 | 4—6 | — | 1,5—18 | 0—3 | 0—10 |

| Хромовольфрамовые теплостойкие стали |

|

1 | 1—5 | 0—5 | 1 — 10 | 0,15— 1,5 | 0—4 |

| Кобальтовые сплавы с хромом и вольфрамом | 0,7—3 | 0,4 | 25—33 | 0—3 | 3—25 | — | 0—3 |

| Никелевые сплавы с хромом и бором | 1 | — | 8—18 | 65—85 | — | — | — |

| Карбидные сплавы зернистые спеченные | 3 | 2,0 | — | — | 45 | — | — |

получают при предварительном подогреве детали до температуры 200—250 °С.

Углеродистые низколегированные стали, содержащие более 0,4% С и до 5% легирующих примесей, применяют для износостойкой наплавки штампов холодной и горячей штамповки, ножей грейдеров и бульдозеров, ножей для резки бумаги и других деталей. Наплавку ведут проволокой Нп-55ХНМ, спеченной лентой ЛС-70ХЗМН, электродами ЭН-60М, 13КН/ЛИВТ.

Наплавленный металл этой группы имеет повышенную склонность к образованию горячих и холодных трещин, поэтому перед наплавкой изделие подогревают до температуры 350— 400 °С. В случае необходимости механической обработки наплавленного металла деталь подвергают отжигу. После механической обработки наплавленного металла деталь закаливают.

Высокомарганцевые аустенитные стали, содержащие до 13% Мп, обладают высокой стойкостью против ударов и способностью наклепываться, в результате чего твердость их поверхности возрастает до НВ 450—500, при этом •сердцевина остается вязкой.

Этими сталями наплавляют детали дробильноразмольного оборудования, железнодорожные крестовины и другие изделия, работающие в условиях абразивного изнашивания с ударными нагрузками.

Под флюсом наплавляют электродной проволокой Нп-Г13А, а также применяют самозащитную порошковую проволоку ПП-АН105, электроды ЦНИИН-4.

Хромо никелевые аустенитные стали, обладающие высокой стойкостью к коррозии, используют в качестве наплавочных материалов при изготовлении аппаратов в химическом и нефтяном машиностроении. При легировании марганцем стали этой группы приобретают высокую вязкость и способность

сильно наклепываться, поэтому як применяют для наплавки деталей, подверженных кавитационному изнашиванию, таких, как лопасти гидротурбин, плунжеры гидропрессов и др.

Для наплавки металла указанного типа применяют покрытые электроды, проволоки или ленты данного химического состава. Наплавку ведут под флюсом или в среде аргона. С целью повышения стойкости наплавленного

металла

|

металла к межкристаллитной коррозии наплавку на углеродистые стали следует выполнять с минимальной долей основного металла в наплавленном, что лучше всего достигается при элек — трошлаковой наплавке двумя параллельными лентами. Хромоникелевые аустениты стали наплавляют без подогрева.

Хромистые стали, обладающие высокими стойкостью к коррозии и прочностью при повышенных температурах, применяют для наплавки уплотнительных поверхностей задвижек для пара и воды, плунжеров гидропрессов, штампов и других деталей, для чего используют самозащитную порошковую проволоку ПП-АН106, стандартные наплавочные проволоки Нп-30Х13 и Нп-40Х13, сварочную проволоку Св-10Х17Т, порошковые проволоки ПП-АН103 и ПП-АН104. Для предупреждения образования пор наплавку хромистых сталей выполняют на предельно короткой дуге при напряжении 24—26 В. Наплавленный металл склонен к образованию трещин, поэтому наплавку ведут с предварительным и сопутствующим подогревом детали до

температуры 150—250 °С. Кристаллизационные, трещины чаще всего возникают при наплавке на низкоуглеродистую сталь в результате диффузии угле-, рода из наплавленного металла в основной. Для предотвращения трещин наплавку необходимо вести с минимальной глубиной проплавления основного металла, что лучше всего достигается при индукционной наплавке с жидким присадочным металлом.

Хромовольфрамовые и хромомолибденовые стали, обладающие высокой стойкостью к термической усталости и изнашиванию, применяют для наплавки валков горячей прокатки, штампов горячей штамповки и других деталей.

Используют следующие материалы: порошковые проволоки ПП-25Х5ФМС, ПП-ЗХ2В8 и ПП-АН132, спеченную ленту ЛС-5Х5ВЗФС, покрытые электроды ВСН-6.

Для предупреждения трещин наплавку ведут при температуре детали 350—400 °С с последующим замедленным охлаждением.

Массивные детали необходимо отпускать при температуре 450— 550 °С и замедленно охлаждать вместе с печью. Для наплавки внутренних поверхностей применяют самозащитные порошковые проволоки, например ПП-АН130. В этом случае следует использовать источник питания с жесткой внешней характеристикой.

Высокохромистые чугуны применяют для наплавки деталей, работающих в условиях абразивного, газоабразивного и гидроабразивного изнашивания при обычных и высоких температурах, например детали засыпных аппаратов доменных печей, броневые плиты лотков, валки коксовых дробилок, ножи бульдозеров, зубья ковшей экскаваторов и т. п.

Наплавляют порошками из сплавов или смесями порошков газопламенным и плазменным способами, а также применяют покрытые электроды, порошковые проволоку ПП-АН101 и ленту ПЛ-АН101.

Практика показала, что для уменьшения образования трещин наплавку высокохромистыми чугунами целесообразно осуществлять на металл с максимально низким пределом текучести.

Для этой цели часто используют подслои, наплавленные саарочной проволокой Св-08А.

С целью сохранения высокой износостойкости при наплавке высокохромистых чугунов необходимо стремиться к минимальной доле основного металла в наплавленном, так как разбавление наплавленного металла основным резко снижает его износостойкость.

Никелевые сплавы обладают высоким сопротивлением износу в сочетании с жаростойкостью и стойкостью к коррозии. Ими наплавляют уплотнительные поверхности арматуры для пара высоких параметров, выхлопные клапаны дизелей, плунжеры кислотных насосов, штампы для горячей штамповки и т. п.

Например, наплавку порошками ПГ-СР2, ПГ-СРЗ и ПГ-СР4 осуществляют газопорошковым плазменным способом. При наплавке деталей материалами этой группы для предупреждения образования трещин необходимо их предварительно подогревать до температуры 320—450 °С.

Хромокобальтовые сплавы, называемые стеллитами, обладают высокой жаропрочностью, сопротивлением истиранию при температуре до 1000 °С. Их применяют для наплавки клапанов авиационных двигателей, матриц штампов, буровых долот, уплотнительных поверхностей паровой арматуры сверхвысоких параметров и др.

Стеллиты наплавляют вручную дуговым способом покрытыми электродами ЦН-2 или газовым пламенем прутками ПВ-ВЗК ■ и Пр-ВЗК-Р — Важное условие получения наплавленного металла высокой износостойкости — минимальный переход железа из основного металла в наплавленный.

При дуговых способах наплавки только в третьем слое удается получить наплавленный металл с минимальным содержанием железа, при газопламенном — в первом слое, так как доля основного металла в нем не превышает 10%.

Другая трудность наплавки стеллитов — их высокая склонность к образованию холодных и горячих трещин. Поэтому стеллиты наплавляют при подогреве детали до температуры 600— 700 °С, не снижая этой температуры в процессе наплавки.

После наплавки деталь необходимо нагреть в печи до 600—700 °С, выдержать до выравнивания температуры, затем вместе с печью медленно охладить.

Глава 10

Выбор химического состава наплавляемого металла

Свойства наплавленного металла зависят в основном от его химического состава. Для восстановления и упрочнения деталей применяют разнообразные износостойкие наплавочные материалы.

Для ручной наплавки выпускается большое количество марок электродов различных химических составов и свойств. При выборе наплавляемого металла учитывают химический состав металла обрабатываемой детали, условия ее работы, характер и вид нагрузки, вид изнашивания, требуемую износостойкость.

? Низкоуглеродистые низколегированные стали используют для восстановительной наплавки колес электромостовых кранов, посадочных мест под подшипники, осей, валов и многих других деталей, а также для создания подслоя при наплавке износостойкими сплавами.

Наплавку ручной дуговой сваркой производят электродами марок ОЗН-ЗООМ, ОЗН-400М и др. Перед наплавкой массивных деталей необходимо их предварительно подогреть до 200-300 °С. После наплавки детали медленно охлаждают с целью получения наплавки оптимальной структуры и твердости.

? Углеродистые и низколегированные стали, содержащие более 0,4% углерода и до 5% легирующих примесей, применяют для износостойкой наплавки ножей бульдозеров, штампов холодной и горячей штамповки и других деталей. Наплавку ведут электродами марки ЭН-60М.

Наплавку металлорежущего инструмента (взамен марок сталей Р18 и Р6М5) производят электродами марки ОЗИ-5.

Наплавленный металл этой группы сталей имеет повышенную склонность к образованию горячих и холодных трещин, поэтому перед наплавкой изделие подогревают до 350-450 °С. В случае необходимости механической обработки наплавленного металла деталь подвергают отжигу и затем закалке.

- ? Высокомарганцовые аустенитные стали, содержащие до 13% марганца, обладают высокой стойкостью к ударам и способностью наклепываться, в результате чего твердость их поверхности возрастает до 450-500 НВ. При этом сердцевина остается вязкой. Этими сталями наплавляют детали дробильного оборудования, железнодорожные крестовины и другие изделия, работающие в условиях абразивного изнашивания с ударными нагрузками. Наплавку ведут электродами марки ЦНИИН-4 при минимально возможном разогреве деталей.

- ? Хромоникелевые аустенитные стали, обладающие высокой стойкостью к коррозии, используют в качестве наплавочных материалов аппаратов в химическом и нефтяном машиностроении. При легировании марганцем стали этой группы приобретают высокую вязкость и способность к наклепу, поэтому их применяют для наплавки деталей, подверженных кавитационному изнашиванию, например лопастей гидротурбин, плунжеров гидропрессов и др.

Для наплавки металла указанного типа применяют покрытые электроды разных марок (ОЗЛ-7, ОЗЛ-8, 03Л-36, НИАТ-1, ЦЛ-11, ЭА-400/10У идр.). С целью повышения стойкости наплавленного металла к межкристаллитной коррозии наплавку на углеродистые стали следует выполнять с минимальной долей основного металла в наплавленном. Хромоникелевые аустенитные стали наплавляют без подогрева.

? Хромистые стали, обладающие высокими стойкостью к коррозии и прочностью при повышенных температурах, используют для наплавки уплотнительных поверхностей задвижек для пара и воды, плунжеров гидропрессов, штампов и других деталей. Применяют электроды марок ОЗЛ-6, УОНИ-13/НЖЦ2Х13) и др.

Для предупреждения образования пор наплавку хромистых сталей выполняют на предельно короткой дуге при напряжении 24-26 В. Наплавленный металл склонен к образованию трещин, поэтому наплавку ведут с предварительным и сопутствующим подогревом детали до 150-250 °С.

- ? Хромовольфрамовые и хромомолибденовые стали, обладающие высокой стойкостью к термической усталости и изнашиванию, применяют для наплавки валков горячей прокатки, штампов горячей штамповки и других деталей. Наплавку производят покрытыми электродами марки ВСН-6. Для предупреждения трещин наплавку ведут при температуре детали 350-400 °С с последующим замедленным охлаждением.

- ? Высокохромистые чугуны используют для наплавки деталей, работающих в условиях абразивного, газоабразивного и гидроабразивного изнашивания при обычных и высоких температурах, например ножей бульдозеров, зубьев ковшей экскаваторов и т.п. Применяют электроды марок ОЗЧ-2, МНЧ-2, ОЗЧ-4 и др.

- ? Никелевые сплавы обладают высокой износостойкостью в сочетании с жаростойкостью и стойкостью к коррозии. Ими наплавляют уплотнительные поверхности арматуры для пара высоких параметров, выхлопные клапаны дизелей, плунжеры кислотных насосов, штампы для горячей штамповки идр. Применяют электроды марок 03Л-32, В-56Уи др.

- ? Хромокобальтовые сплавы, называемые стеллитами, обладают высокой жаропрочностью, сопротивлением истиранию при температуре до 1000 °С. Их применяют для наплавки буровых долот, матриц штампов, уплотнительных поверхностей паровой арматуры сверхвысоких параметров и др.

Стеллиты наплавляют вручную дуговым способом покрытыми электродами марки ЦН-2. Важное условие получения наплавленного металла высокой износостойкости — минимальный переход железа из основного металла в наплавленный. При наплавке покрытыми электродами только в третьем слое удается получить наплавленный металл с минимальным содержанием железа.

Другая трудность наплавки стеллитов — их высокая склонность к образованию холодных и горячих трещин. Поэтому стеллиты наплавляют при подогреве детали до 600-700 °С и не снижают эту температуру в процессе наплавки.

После наплавки деталь необходимо нагреть в печи до 600-700 °С, выдержать до выравнивания температуры, затем вместе с печью медленно охладить.

ПОИСК

Выбор состава наплавленного металла

[c.694]

В книге кратко изложены сущность процессов наплавки, технология и материалы для наплавки, даны рекомендации по выбору состава наплавленного металла в зависимости от условий работы деталей. Приведены примеры промышленного применения наплавки.

[c.2]

При выборе сварочных материалов в данном случае не может быть использовано обычное требование близости химического состава наплавленного металла основному в сварных соединениях разнородных сталей металл шва будет всегда отличен хотя бы от одной стали.

По своей прочности металл шва должен удовлетворять требованиям, предъявляемым к менее прочной составляющей сварного соединения.

Металл шва должен сохранять также высокую технологическую прочность и уровень свойств в условиях перемешивания при сварке с отличающимся по составу основным металлом.

[c.45]

Разработаны рекомендации по выбору наплавочного сплава для износостойких покрытий (табл. 3.5). Указанные фазовый и химический составы наплавленного металла являются рекомендуемыми. Доступные наплавочные материалы не всегда отвечают этим рекомендациям. Однако приведенные в табл. 3.5 данные позволяют ориентироваться в выборе наплавочных материалов для различных условий работы, а также руководствоваться при разработке новых материалов.

[c.160]

Кроме влияния температуры и длительности нагрева в области критических температур, влияния перегрева, холодной обработки и химического состава основного материала, у сварных соединений необходимо также исследовать влияние химического состава наплавленного металла шва для правильного выбора присадочного материала.

[c.144]

Выбор химического состава наплавленного металла

[c.32]

Металлургические инструменты работают преимущественно при высоких температурах. Износостойкость наплавленного инструмента определяется как условиями его работы, так и в значительной мере составом и состоянием наплавленного металла.

В связи с этим при выборе типа наплавленного металла возникает необходимость иметь сравнительные данные о стойкости наплавленного металла разного состава при высоких температурах.

Характеристика износа различного по составу наплавленного металла при высоких температурах позволяет найти рациональные направления при выборе легирования металла, наплавляемого на металлургический инструмент, обеспечивающего повыщение его износостойкости при высоких температурах.

[c.71]

При выборе сварочных материалов для конструкций из хромистых сталей обычно стремятся к близости химического состава наплавленного и основного металла.

Желательным при этом является отсутствие в структуре металла шва участков свободного феррита, наличие которого сдвигает интервал хладноломкости металла шва в область положительных температур и потому нежелательно [26], [27].

[c.32]

Предварительный выбор сварочных материалов может быть сделан из рассмотрения структурной диаграммы для сварных швов (фиг. 17) [41 ]. Структурное состояние наплавленного металла или свариваемой стали можно определить по этой диаграмме, вычислив эквивалентные содержания хрома и никеля.

Структурное состояние промежуточных составов шва можно установить, откладывая на прямой, соединяющей точки наплавленного металла и свариваемой стали, отрезки, соответствующие проценту перемешивания. Как правило, для обычных режимов ручной дуговой сварки нужно учитывать перемешивание наплавленного металла с основным в пределах 20— 40%.

Для автоматической сварки степень перемешивания увеличивается до 40—60%.

[c.45]

Технологические приемы и режимы дуговой наплавки зависят от формы и размеров изделий и весьма важны для получения надлежащего качества и состава наплавленного слоя. При этом приходится учитывать разбавление наплавленного металла основным. Такое разбавление необходимо ограничивать. Это может быть достигнуто выбором перекрытия валиков при наплавке каждого (особенно первого) слоя. Так, при наложении 1-го слоя согласно рис. 14.9, а без перекрытия (ш/6-> 1) доля основного металла уо составляет -0,65, а при перекрытии по ширине mlЬ — 0,46 эта доля уменьшается до 0,45. В связи с этим такой метод перекрытия весьма распространен при наплавке.

[c.536]

При выборе сварочных материалов для конструкций из 12-процентных хромистых сталей обычно стремятся, как и в других случаях, к близости химического состава основного и наплавленного металлов (табл. 20). Желательным при этом является отсутствие Б структуре металла шва участков свободного феррита, наличие которых сдвигает интервал хладноломкости металла в область

[c.199]

При выборе присадочной проволоки -следует учитывать ряд особенностей, предъявляемых к ней конструкторами.

Например, при сварке аустенитных сталей во избежание появления горячих трещин часто применяют проволоки, близкие по химическому составу к свариваемому основному материалу, но с некоторой его корректировкой, а именно, наплавленный металл должен иметь некоторое количество ферритной составляющей.

[c.726]

Важное условие предупреждения горячих трещин — выбор соответствующего присадочного материала.

При сварке аустенитных сплавов стремятся получить наплавленный металл, имеющий в своем составе вторую фазу в виде мелкодисперсных включений феррита, карбидов ниобия, термодинамически устойчивых нитридов типа TiN, тугоплавких оксидов.

Легирование сварных швов аустенитных сталей и никелевых сплавов большими количествами молибдена, вольфрама, тантала, при которых подавляется процесс высокотемпературного разрушения, эффективно только при условии жесткого ограничения содержания в сварочной ванне кремния, фосфора, серы, легкоплавких примесей и газов [4, с. 141 5]. Положительные результаты дает рафинирование металла сварочной ванны или модифицирование структуры шва с помощью галоидных или высокоосновных флюсов-шлаков [9, с. 148 и 155].

[c.73]

Качество и свойства металла сварного шва (наплавленного металла) во многом определяются правильным выбором электродов. Свойства электродов зависят от химического состава и диаметра стержня и от состава и свойств покрытия. Электроды характеризуют по свойствам наплавленного ими металла прочность, пластичность, ударная вязкость, твердость, химический состав.

[c.104]

Выбор легирующих элементов и способа легирования в основном зависит от требований, предъявляемых к наплавленному металлу, свойств легирующих элементов, химического состава основного металла и количества слоев сварки или наплавки.

При ручной дуговой сварке легирование наплавленного металла чаще всего осуществляется с помощью электродного покрытия. Легирующие элементы в составе электродного покрытия очень часто выполняют и функцию раскислителей.

[c.

19]

Несмотря на значительное разнообразие изделий и условий их эксплуатации можно выделить общие положения, касающиеся техники наплавки. Одно из наиболее важных условий — обеспечение заданного химического состава металла наплавленного валика. Он определяется коэффициентом доли участия основного металла в формировании шва.

При наплавке валик формируется в основном из металла электрода, однако невозможно построить процесс так, чтобы не оплавлялся металл наплавляемой детали. Металл основы, как правило сильно отличающийся от металла электрода, растворяется в последнем, изменяя его свойства.

Считается, если доля участия основного металла превышает 10 %, то электродный металл должен содержать соответственно большее количество упрочняющих компонентов.

В случае наплавки, например, коррозионно-стойкого покрытия это недопустимо, рекомендуется вести наплавку в два прохода, первый переходный слой предназначен, чтобы сохранять химический состав второго слоя.

Эта работа чрезвычайно трудоемка и связана со значительным перегревом изделия, а значит, возможным снижением его эксплуатационных свойств. Поэтому нужно стремиться уменьшить долю участия основного металла рациональным выбором параметров режима наплавки и типа электродов. Иногда очень эффективно ис-

[c.130]

Проверка сварных швов на склонность к межкристаллитной коррозии в стандартном се рнокислом растворе медного купороса показала отсутствие коррозии для всех композиций наплавленного металла. Из приведенных примеров следует, что важным условием обеспечения коррозионной стойкости сварных соединений в окислительных средах является выбор оптимального состава наплавленного металла.

[c.55]

При выборе сварочных материалов для перлитных сталей обычно используется принцип близости химического состава наплавленного и основного металлов.

Лишь при сварке хромомолибденованадиевых сталей высокой жаропрочности (15Х1М1Ф, ЭИ415 и др.) состав наплавленного металла в определенной степени отличается от состава свариваемой стали.

Как правило, содержание углерода в наплавленном металле выбирается на низком уровне.

[c.27]

Для выбора состава износостойкого наплавленного металла была исследована гидроэрозионная стойкость различных марок хромистых и хромоникелевых нержа веющих сталей и наплавленного металла, имеющих примерно одинаковую коррозионную стойкость.

[c.80]

Электродуговая наплавка хромистых и хромоникелевых авитационностойких сталей Я З детали гидротурбин, изготовленные из углеродистых и низколегированных сталей, имеет ряд специфических особенностей.

Прежде всего это относится к выбору исходного состава сварочных (присадочных) материалов, так как наплавленный металл в этом случае будет являться сплавом основного металла детали и присадочного.

Поэтому на химический состав наплавленного металла, его структуру и свойства, а следовательно, и коррозионно-кавитационную стойкость, кроме химического состава присадочных материалов, в большой степени будет влиять и технология наплавки [c.86]

Сварку чугуна применяют в основном при ремонтных работах — восстановление чугунных деталей после поломки или износа, исправление дефектов литья и т. п. Выбор наилучшего способа сварки определяют констрл к-цией детали и условиями ее работы, химическим составом чугуна и характером дефекта.

Накопленный опыт позволяет сделать вьшод, что газовая сварка является одним из надежных способов, позволяющих получить наплавленный металл, по свойствам близкий к основному металлу. Это обусловлено тем, что при газовой сварке происходит более равномерный нагрев и охлаждение свариваемой детали, чем при электродуговой сварке.

Поэтому газовая сварка обеспечивает лучшие условия для грл-фитизации углерода в наплавленном металле, делает менее вероятным появление в зоне сплавления отбеленного чугуна, а также уменьшает внутренние напряжения в свариваемом изделии и возможность образования трещин.

Для получения качественного сварного соединения деталей из чугуна необходимо помнить следующее [c.127]

Электродные покрытия. Качество и свойства наплавленного металла и сварного соединения зависят от правильного выбора металла электродного стержня и состава покрытия.

Советскими учеными разработана теория металлургических процессов, позволяющая точно рассчитывать составб электродных покрытий в соответствии с ередъявляемыми требованиями к свойствам даплавленно го металла.

[c.91]

Во избежание выкрашивания не рекомендуется производить наплавку по стали больше чем в два слоя, а по чугуну — больше чем в один слон.

При большом износе детали электродами Т-590 или Т-620 следует наплавлять только верхние (рабочие) слои, нижние — наплавляются электродами других марок, выбор которых зависит от состава основного металла.

Наплавленный металл склонен к образова-пию трещин, не снижающих обычно эксплуатащюнной стойкости наплавленных деталей. Ток постоянный 1т переменный [c.154]

Изменение концентрации стабилизирующих примесей или углерода в основном металле около шва в результате их диффузии в наплавленный металл или наоборот также может вызвать или уменьшить ножевую коррозию основного металла.

Исходя из этого ножевая коррозия может быть уменьшена или полностью устранена соответствующим выбором состава металла шва, например, повышением ферритобразующих примесей в шве (81, V [115]) или использованием низкоуглеродистых электродов.

[c.135]

Примечания 1. Выбор способа наплавки определяется наличием оборудования, прнсадочпых металлов, флюсов, коли чсством восстанавливаемых деталей, объемом паплавкп. 2. Марка присадочной проволоки и э.

текгроды выбираются в соответствии с химическим составом основного метал.1а и требованиями к наплавленному металлу.

3, Режимы наплавки определяются толщиной стенки наплавляемой детали, величиной наплавляемого слоя, химиче ским соста вой основного металла. [c.11]

Исходя из основного требования выбора сварочных материалов для разнородных сталей, необходимо прежде всего оценить возможность получения шва с удовлетворительным уровнем свойств в переходных участках сплавления с основным металлом. Такая предварительная оценка может быть выполнена с помощью показанной на фиг.

71 диаграммы структурного состояния [46, 65]. Структурное состояние свариваемых сталей (точки А и Б) и наплавленного металла (точки В и Г) определяются по ней в соответствии с содержанием в этих составах аустенизирующих и фер-ритизирующих элементов.

Структурное состояние возможных промежуточных составов шва вычисляют, откладывая на прямых, соединяющих точки наплавленного и основного металла АВ, БВ, АГ и БГ), отрезки, соответствующие проценту перемешивания наплавленного металла с основным (утолщенные линии).

Структурное состояние корневого шва будет определяться отрезками аб и жз на прямых ВЕ и ГЕ, соединяющих точки В и Г наплавленного металла с точкой Е, расположенной в середине отрезка АБ.

[c.139]