- Определение

- Тугоплавкие сплавы на основе вольфрама

- Характеристика механических свойств металлов

- Сплавы на основе молибдена

- Твердость

- Применение

- Сплавы ниобия

- Тантал

- Сплавы рения

- Удельная прочность тугоплавких металлов

- Общие свойства тугоплавких металлов

- Температура перехода металлов в сверхпроводящее состояние

- Таблица перевода чисел твердости

- Упругие свойства тугоплавких металлов

- Коэффициент теплопроводности тугоплавких металлов

- Термодинамические свойства тугоплавких металлов

- Тугоплавкие металлы и сплавы на основе вольфрама, молибдена, ниобия

- Тугоплавкие металлы и сплавы на их основе

- Жаропрочные, жаростойкие и композиционные материалы

- Спеченные сплавы тугоплавких металлов

- Дисперсно-упрочненные материалы

- Дисперсно-упрочненные алюминиевые сплавы

- Дисперсно-упрочненные вольфрамовые сплавы

- Дисперсно-упрочненные молибденовые сплавы

- Дисперсно-упрочненные стали

- Дисперсно-упрочненные медныесплавы

- Дисперсно-упрочненные кобальтовые сплавы

- Дисперсно-упрочненные никелевые сплавы

- Дисперсно-упрочненные хромовые сплавы

- Дисперсно-упрочненные бериллиевые сплавы

- Дисперсно-упрочненные платиновые сплавы

- Волокнистые композиционные материалы

Вольфрам

Вольфрам входит в 4-ю группу периодической системы Менделеева. Его атомный номер 74, атомная масса 183,85. Природный вольфрам состоит из смеси пяти изотопов

- Массовые числа изотопов: 180 182 183 184 186

- Содержание природной смеси 0,13 26,31 14,28 30,64 28,64

- соответственно %

Определение

Большинство определений термина тугоплавкие металлы определяют их как металлы имеющие высокие температуры плавления. По этому определению, необходимо, чтобы металлы имели температуру плавления выше 4,000 °F (2,200 °C). Это необходимо для их определения как тугоплавких металлов.

Пять элементов — ниобий, молибден, тантал, вольфрам и рений входят в этот список как основные, в то время как более широкое определение этих металлов позволяет включить в этот список ещё и элементы имеющие температуру плавления 2123 K (1850 °C) — титан, ванадий, хром, цирконий, гафний, рутений и осмий.

Трансурановые элементы (которые находятся за ураном, все изотопы которых нестабильны и на земле их найти очень трудно) никогда не будут относиться к тугоплавким металлам.

Это интересно: Термообработка алюминиевых сплавов — виды и режимы

Тугоплавкие сплавы на основе вольфрама

Представителем таких сплавов является сплав вольфрама и ниобия ВВ2 с температурой жаропрочности до 1200°C. Для повышения коррозионной стойкости и тугоплавкости вольфрамовые сплавы легируют рением. А для повышения износостойкости торием.

Характеристика механических свойств металлов

- твердость;

- высокая температура плавления;

- прочность;

- деформация ползучести;

- теплопроводность металлов.

Таблица прочности металлов поможет определить предел прочности тугоплавкого металла при растяжении, а также показатель прочности каждого вида.

Сплавы на основе молибдена

Молибден и его сплавы являются наверное самыми частоиспользуемыми из всех тугоплавких. В промышленности часто используются сплавы легированные цирконием, бором, титаном, ниобием: сплавы ЦМ3, ЦМ6, ЦМ2А, ВМ3

Твердость

| 1560 | 525 (53,5) | 172 (17,6) | 102 (10,4) |

| 1750 | 410 (41,8) | 126(12,9) | 50 (5,1) |

| 2000 | 167 (17) | 65,7 (6,7) | 10,8 (1,1) |

| 2500 | 71,6 (7,3) | 22,5 (2,3) | — |

| 3000 | 46,1 (4,7) | — | — |

Применение

Тугоплавкие металлы используются в качестве источников света, деталей, смазочных материалов, в ядерной промышленности в качестве АРК, в качестве катализатора.

Из-за того, что они имеют высокие температуры плавления, они никогда не используются в качестве материала для выплавки на открытом месте. В порошкообразном виде материал уплотняют с помощью плавильных печей.

Тугоплавкие металлы можно переработать в проволоку, слиток, арматуру, жесть или фольгу.

Сплавы ниобия

Ниобий.

Тёмная часть сопла Apollo CSM сделана из сплава титан-ниобий.

Ниобий почти всегда находится вместе с танталом; ниобий был назван в честь Ниобы, дочери Тантала в греческой мифологии. Ниобий находит множество путей для применения, некоторые он разделяет с тугоплавкими металлами.

Его уникальность заключается в том, что он может быть разработан путём отжига для того, чтобы достичь широкого спектра показателей твёрдости и упругости; его показатель плотности самый малый по сравнению с остальными металлами данной группы.

Он может применяться в электролитических конденсаторах и является самым частым металлом в суперпроводниковых сплавах. Ниобий может применяться в газовых турбинах воздушного судна, в электронных лампах и ядерных реакторах.

Сплав ниобия C103, который состоит из 89 % ниобия, 10 % гафния и 1 % титана, находит своё применение при создании сопел в жидкостных ракетных двигателях, например таких как Apollo CSM (англ.). Применявшийся сплав не позволяет ниобию окисляться, так как реакция происходит при температуре от 400 °C.

Тантал

Тантал.

Тантал является самым стойким к коррозии металлом из всех тугоплавких металлов.

Важное свойство тантала было выявлено благодаря его применению в медицине — он способен выдерживать кислую среду (организма). Иногда он используется в электролитических конденсаторах. Применяется в конденсаторах сотовых телефонов и компьютера.

Сплавы рения

Рений.

Рений является самым последним открытым тугоплавким элементом из всей группы. Он находится в низких концентрациях в рудах других металлов данной группы — платины или меди. Может применяться в качестве легирующего компонента с другими металлами и придает сплавам хорошие характеристики — ковкость и увеличивает предел прочности.

Сплавы с рением могут применяться в компонентах электронных приборов, гироскопах и ядерных реакторах. Самое главное применение находит в качестве катализатора. Может применяться при алкилировании, деалкилировании, гидрогенизации и окислении.

Его столь редкое присутствие в природе делает его самым дорогим из всех тугоплавких металлов.

Удельная прочность тугоплавких металлов

В таблице представлена удельная прочность металлов, рассчитанная при комнатной температуре. В общих случаях она зависима от чистоты и способа получения металла. По результатам сравнительного анализа видны преимущества таких металлов как Nb и Mo. Они значительно выигрывают по сравнению с Ta и W. Выделенное объективно до температуры в 1370 °С.

Это интересно: Улучшение стали — процесс, технология, улучшаемые стали

Общие свойства тугоплавких металлов

Тугоплавкие металлы и их сплавы привлекают внимание исследователей из-за их необычных свойств и будущих перспектив в применении.

Физические свойства тугоплавких металлов, таких как молибден, тантал и вольфрам, их показатели твёрдости и стабильность при высоких температурах делает их используемым материалом для горячей металлообработки материалов как в вакууме, так и без него. Многие детали основаны на их уникальных свойствах: например, вольфрамовые нити накаливания способны выдерживать температуры вплоть до 3073 K.

Однако, их сопротивляемость к окислению вплоть до 500 °C делает их одним из главных недостатков этой группы. Контакт с воздухом может существенно повлиять на их высокотемпературные характеристики. Именно поэтому их используют в материалах, в которых они изолированы от кислорода (например лампочка).

Сплавы тугоплавких металлов — молибдена, тантала и вольфрама — применяются в деталях космических ядерных технологий. Эти компоненты были специально созданы в качестве материала способного выдержать высокие температуры (от 1350 K до 1900 K). Как было указано выше, они не должны контактировать с кислородом.

Температура перехода металлов в сверхпроводящее состояние

| Титан | 0,53 |

| Ванадий | 5,1 |

| Цирконий | 0,7 |

| Ниобий | 9,17 |

| Молибден | 0,9-0,98 |

| Гафний | 0,35 |

| Тантал | 4,40 |

| Рений | 1,7 |

| Вольфрам | 0,05 |

Таблица перевода чисел твердости

| 70 | 86,5 | 1076 | — |

| 69 | 86,0 | 1004 | — |

| 68 | 85,5 | 942 | — |

| 67 | 85,0 | 894 | — |

| 66 | 84,5 | 854 | — |

| 65 | 84,0 | 820 | — |

| 64 | 83,5 | 769 | — |

| 63 | 83,0 | 763 | — |

| 62 | 82,5 | 739 | — |

| 61 | 81,5 | 715 | — |

| 60 | 81,0 | 695 | — |

| 50 | 76,0 | 513 | — |

| 49 | 75,5 | 498 | — |

| 48 | 74,5 | 485 | — |

| 47 | 74,0 | 471 | 448 |

| 46 | 73,5 | 458 | 437 |

| 45 | 73,0 | 446 | 425 |

| 44 | 72,5 | 435 | 415 |

| 42 | 71,5 | 413 | 393 |

| 40 | 70,5 | 393 | 372 |

| 30 | — | 301 | 283 |

| 28 | — | 285 | 270 |

| 26 | — | 271 | 260 |

| 24 | — | 257 | 250 |

| 22 | — | 246 | 240 |

| 20 | — | 236 | 230 |

Упругие свойства тугоплавких металлов

| Титан | — | 9000-10000 | — | — |

| Цирконий | 1,097 | 8960 | 3330 | 0,35 |

| Гафний | — | 9800-14060 | — | — |

| Ванадий | — | 13500 | — | — |

| Ниобий | — | 9080 | 8820 | 0,39 |

| Тантал | 0,52 | 18830 | 7000 | 0,35 |

| Хром | — | 25000 | — | — |

| Молибден | 0,347 | 33630 | 12200 | 0,31 |

| Вольфрам | 0,293 | 41500 | 15140 | 0,30 |

| Рений | — | 47000 | — | — |

| Рутений | — | 42000 | — | — |

| Родий | — | 28640 | — | — |

| Осмий | — | 57000 | — | — |

| Иридий | — | 53830 | — | — |

Коэффициент теплопроводности тугоплавких металлов

| Ванадий | 20 | 33,2 |

| Вольфрам | 27 | 130 |

| Молибден | 27 | 162 |

| Ниобий | 27 | 53 |

| Тантал | 27 | 63 |

| Хром | 27 | 67 |

| Цирконий | 50 | 20,96 |

Термодинамические свойства тугоплавких металлов

| Ванадий | 0,485 | 17,5 | 460 |

| Вольфрам | 24,8 | 35 | 824 |

| Молибден | 0,251 | 28 | 590 |

| Ниобий | 0,268 | 26,8 | 680 |

| Тантал | 0,140 | 24,7 | 758 |

| Хром | 0,488 | 21 | 342 |

| Цирконий | 0,281 | 19,2 | 567 |

Обозначение символов:

- σв — предел прочности;

- σт— предел текучести;

- σ0,2 — предел текучести при котором остаточные деформации составляют 0,2 % от длины испытываемого образца;

- δ — относительное удлинение;

- ψ — относительное сужение;

- k — коэффициент теплопроводности;

- HB — твердость по Бринеллю;

- HV — твердость по Виккерсу;

- HR — твердость по Роквеллу.

| Поделитесь в соц.сетях: |

Тугоплавкие металлы и сплавы на основе вольфрама, молибдена, ниобия

- Наряду с аустенитными сталями и никелевыми сплавами в настоящее время в качестве жаропрочных материалов получают распространение тугоплавкие металлы.

- Для получения жаропрочности, превышающей жаропрочность стандартных никелевых сплавов, нельзя не обратить внимание на такие тугоплавкие металлы, как ниобий, молибден, тантал, рений и вольфрам.

- Молибден весьма перспективен в качестве основы для новых жаропрочных сплавов.

- Однако в настоящее время его широкому внедрению препятствует малая жаростойкость.

Рений пока очень дефицитен и дорог. Вольфрам привлекает внимание своей исключительно высокой температурой плавления, но он также мало жаростоек.

Мо и W имеют малую жаростойкость ввиду летучести их окислов.

Ниобий в качестве нового жаропрочного и жаростойкого материала весьма перспективен. Он обладает малой плотностью, высокой температурой плавления и рекристаллизации и устойчивыми длительной прочностью и сопротивлением ползучести. Жаростойкость ниобия может быть увеличена легированием.

Молибден и вольфрам защищаются либо поверхностной химико-термической обработкой, либо плакированием высокожаростойкими сплавами. При химико-термической обработке в результате диффузионного насыщения кремнием происходит образование дисилицида молибдена и вольфрама, отличающихся высокими защитными свойствами.

Однако наружный защитный слой очень хрупок и легко может быть поврежден, в результате чего нарушается его защищающая способность.

Вольфрам, обладая по сравнению с молибденом более высокой жаропрочностью, проигрывает по удельной жаропрочности вследствие примерно вдвое большего удельного веса.

Для повышения жаропрочности молибдена и его сплавов применяется легирование, которое значительно повышает температуру рекристаллизации и измельчает зерно.

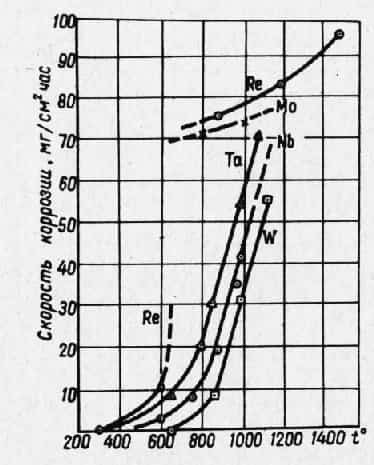

Рис. 4. Зависимость скорости окисления от температуры

Длительная прочность молибденовых сплавов является значительно более высокой, чем у наилучших серийных сплавов на никелевой основе.

Сопротивление термической усталости при циклических нагревах и охлаждениях молибдена и его сплавов удовлетворительное, что объясняется малыми температурными деформациями вследствие небольшого коэффициента линейного расширения и хорошей теплопроводности при высоких характеристиках прочности. Высокую жаропрочность молибден и его сплавы имеют только в вакууме или при хорошей защите от окисления.

Окислы молибдена Мо02 и Мо03 неспособны защищать металл от окисления, так как процесс протекает с превращением Мо02 в МоОз и улетучиванием последнего. Уже при 800° Мо03, едва успев образоваться, полностью улетучивается. При температуре около 1000 °С скорость окисления молибдена составляет около 1 мм/час, что примерно в 3000 раз превышает скорость окисления нержавеющей хромоникелевой стали.

Защита дисилицидом MoSi2 позволяет молибдену выдерживать нагрев до 1400 °С в окислительной атмосфере в течение сотен часов.

При изыскании новых жаростойких и жаропрочных материалов внимание исследователей направлено не только в сторону тугоплавких металлов. В последнее время все большее внимание обращается на неметаллические материалы в чистом виде (керамику) или с добавлением металлов (керметы).

Неметаллические материалы (керамика) включают окислы, карбиды, бориды, нитриды, силициды. Они имеют малую плотность, достаточную прочность, в особенности на сжатие, высокие жаропрочность и жаростойкость.

Так, например, А1203, ВеО и Zr02 имеют температуры плавления соответственно 2050, 2570 и 2700 °С, не реагируют с горячими агрессивными газами и обладают высокой прочностью на сжатие.

Плотность их составляет соответственно 3,9; 3,02; 549 г/см3.

Однако эти материалы имеют малую прочность при растяжении, плохую теплопроводность и высокую чувствительность к термическому удару, абсолютную хрупкость и чувствительность к концентрации напряжений.

Карбиды тугоплавких металлов обладают высокими температурами плавления, высокой прочностью, имеют лучшую, чем окислы, теплопроводность и большую стойкость против термического удара. Однако они мало жаростойки и склонны окисляться при температурах порядка 800° (карбиды вольфрама и молибдена) и 1000 °С (карбиды тантала и карбиды кремния).

Бориды способны противостоять окислению вплоть до 1300 °С, силициды до 1100 °С, a MoSi2 даже до 1700 °С. Однако высокая хрупкость присуща и этим материалам.

Керметами называются материалы, в которых металлическая составляющая обычно располагается между неметаллическими частицами, занимающими основной объем.

Хорошо изучены керметы на базе TiC с добавкой Со или Ni. TiC обладает малой плотностью, малым коэффициентом линейного расширения и хорошей теплопроводностью, но недостаточной жаростойкостью (до 800 °С).

Добавление карбидов Та и Nb позволяет получить более плотную и крепко сцепляющуюся с поверхностью окисную пленку.

Сплав 80% TiC с 20% Со при наличии этих добавок уменьшает глубину окисления за 100 час с 0,75 до 0,025 мм.

Значительное внимание уделяется керметам на базе тугоплавких окислов с добавлением Fe или Сг. Железные керметы удовлетворительно работают до 1000 °С, керметы Сг-А1203 работают вполне удовлетворительно при температуре 1500 °С в течение 1000 час.

- Оптимальную жаропрочность имеют сплавы 70-80% А1203 и 30-20% Сг.

- Недостатком керметов являются: малая пластичность и ударная вязкость, иногда малая сопротивляемость термическому удару.

- В промышленности используются керметы на основе карбида титана, содержащие добавки хрома для повышения жаростойкости и пригодные для изготовления лопаток турбины с рабочей температурой до 1000 °С и материалы из глинозема и хрома, имеющие рабочие температуры до 1200 °С и применяемые для чехлов термопар и для тиглей.

Керметы и жароупорные материалы (графит и керамика) могут применяться для фрикционного нагружения, так как металлическая фаза керметов теплопроводна, а керамическая хорошо сопротивляется износу. Для регулирования силы трения целесообразна добавка графита.

Керметы применяются для защиты металлических материалов от окисления. При этом алюминиевые сплавы, защищенные керметами, стойки против окисления при температурах до 650 °С, низколегированные стали до 875 °С, нержавеющие стали до 1050 °С, высоколегированные и жаропрочные материалы — при температуре свыше 1100 °С. Толщина покрытий равна 0,0125-0,025 мм, а вес их менее 100 г на 1 м2.

Высокой жаростойкостью отличается материал боразон, получаемый из обычного нитрида бора BN путем нагрева до 1700 °С и воздействия высокого давления 70000 атм. Он обладает твердостью, сравнимой с твердостью алмаза.

Материал БС1, содержащий 80% TiB2 и 20% СгВ2 имеет плотность 4,5 г/см3, предел длительной прочности при изгибе за 100 часов при 1200 °С 20 кг/мм2, модуль упругости при растяжении 32800 кг/мм2. Он рекомендуется для сопловых лопаток газовых турбин, работающих при температуре до 1200 °С в 6 течении 100 час. Кратковременно (в течении 5 мин) сплав может выдерживать температуру до 3000 °С.

Тугоплавкие металлы и сплавы на их основе

К тугоплавким относят металлы, температура плавления которых превышает 1800°С. Наибольшее значение в технике имеют следующие тугоплавкие металлы: Nb, Mo, Cr, W.

Тугоплавкие металлы имеют прочные межатомные связи, что и обеспечивает высокие температуры плавления. Они отличаются малым тепловым расширением, небольшой теплопроводностью, повышенной жесткостью.

Механические свойства тугоплавких металлов зависят от способа производства и содержания примесей, которые увеличивают их хрупкость.

Молибден, хром и вольфрам особенно склонны к хрупкому разрушению из-за высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения С, N, Н и О. Наклеп понижает температуру перехода в хрупкое состояние.

Жаропрочность тугоплавких металлов может быть повышена как легированием, так и азотированием при 1100… 1200°С в азоте.

Большой недостаток тугоплавких металлов — низкая жаростойкость, поэтому при температуре свыше 400…600°С их нужно защищать от окисления.

Тугоплавкие металлы трудно обрабатываются, так как имеют большое сопротивление пластическому деформированию.

Сплавы на основе тугоплавких металлов обладают более высокой жаропрочностью, чем сами чистые металлы (1500…2000°С).

- Тугоплавкие металлы легируют в двух целях: а) для уменьшения их склонности к хрупкому разрушению; б) для повышения прочностных и жаропрочных характеристик.

- Сплавы на основе тугоплавких металлов подразделяют на две группы:

- 1) сплавы со структурой твердого раствора;

- 2) сплавы, упрочняемые закалкой и старением.

- В сплавах первой группы содержание легирующих элементов (Ti, Nb, Zr, Mo, W, Та, Re) выбирают таким, чтобы при увеличении прочности не снизить пластичность и не ухудшить другие свойства.

Сплавы второй группы содержат повышенное количество углерода и карбидообразующие элементы. При старении этой группы сплавов упрочняющей фазой являются карбиды, которые выделяются внутри зерен.

Ниобий— Nb, химический элемент Y группы периодической системы элементов, атомный номер 41, атомная масса 92,9064. Тугоплавкий светло-серый металл, плотность 8570 кг/м3, tnл = 2500°С, температура перехода в сверхпроводящее состояние 9,25 К.

Ниобий — высокопластичный металл, имеет очень низкий (ниже -196°С) порог хладноломкости. Химически очень стоек. Хорошо сваривается. Для повышения жаропрочности ниобий легируют молибденом, вольфрамом и цирконием.

Широкое использование получил как компонент химически стойких и жаростойких сталей, из которых изготовляют детали ракет, реактивных двигателей, химическую и нефтеперегонную аппаратуру.

Недостатки ниобия и его сплавов — малый модуль Юнга и большая склонность к окислению при повышенных температурах.

Основными легирующими элементами для сплавов на основе ниобия являются W, Mo, Ti, Та, V, Zr, Hf и элементы внедрения (С, О, N).

Сплавы на основе ниобия (ВН-2А, ВН-4) обладают хорошей технологичностью, свариваемостью и достаточно высокой жаропрочностью до 1300°С (300…850 МПа). Ниобием и его сплавами покрывают тепловыделяющие элементы ядерных реакторов.

Станид Nb3Sn, германид Nb3Ge, сплавы ниобия с Sn, Ti и Zr используют в радиоэлектронике для изготовления сверхпроводящих соленоидов (Nb3Ge — сверхпроводник с наиболее высокой температурой перехода в сверхпроводящее состояние).

Как чистый ниобий, так и его сплавы активно взаимодействует при нагреве с атмосферными газами, что требует применения защитных покрытий.

Молибден— Мо, химический элемент YI группы периодической системы элементов, атомный номер 42, атомная масса 95,94. Светло-серый металл, плотность 10200 кг/м3, tпл — 2620 °С.

Химичеcки стоек (на воздухе окисляется при температуре выше 400°С). Coединения молибдена обладают значительной окислительно-восстановительной и каталитической способностью.

Молибден относится к стратегическим металлам.

Более 75 % молибдена применяют для легирования сталей, используемых в авиа- и автомобилестроении, при изготовлении лопаток турбин и др.

Весьма перспективны жаропрочные (для реактивных двигателей) и кислотоупорные (аппараты химической промышленности) сплавы; так, сплав Fe— Ni — Mo стоек ко всем кислотам (кроме HF) до 100°С.

Молибден — важнейший конструкционный материал в производстве нитей для электрических ламп и катодов для электровакуумных приборов.

Молибдены используются в гальванопластике — молибденирование, а также в аналитической химии для определения фосфора, мышьяка, кремния, германия и некоторых других элементов. Природный минерал молибденит MoS2 является лучшей смазкой для трущихся металлических частей при высоких температурах, повышенном или пониженном давлении, в обычной атмосфере и при отсутствии кислорода.

Сплавы молибдена легированы Zr, Ti, Hf, Nb, W, которые образуют с молибденом твердые растворы и упрочняют его. Для увеличения пластичности в сплав могут добавлять Re. Низколегированные сплавы молибдена это — ВМ1, ЦМ2А, ВМ2 (системы Mo — Ti — Zr).

Большей жаропрочностью обладают гетерофазные, термически упрочняемые сложнолегированные сплавы — ВМЗ, ЦМВЗО, ЦМВ50, ЦМ10. Длительную прочность молибденовых сплавов повышает вольфрам, вводимый в большом (30 и 50 %) количестве, — сплавы ЦМВЗО и ЦМВ50.

Сплав ЦМ10 относится к свариваемым сплавам из-за уменьшения в нем содержания углерода и примесей внедрения.

Хром— Сг, химический элемент YI группы периодической системы элементов, атомный номер 24, атомная масса 51,996.

Твердый металл серо-стального цвета; плотность 7190 кг/ 3, tпл = 1903°С. На воздухе не окисляется.

Хром — обязательный компонент нержавеющих, кислотоупорных, жаростойких сталей и большого числа других сплавов (нихромы, хромали, стеллит). Применяется для хромирования.

Сплавы хрома, как и чистый хром, обладают очень высокой стойкостью к окислению, вплоть до 1000—1100°С. Хром в этих сплавах легируется W, V, Ni, Ti, Y (сплавы ВХ-1И, ВХ-2, ВХ-4), а также Hf, Mo, Zr, Та. Сплавы хрома, кроме высоколегированного сплава ВХ-4, малопластичные, но обеспечивают высокие значения длительной прочности.

Вольфрам — W, химический элемент VI группы периодической темы элементов, атомный номер 74, атомная масса 183,85. Светло-серый, очень тяжелый (плотность 19300 кг/м3) металл, наиболее тугоплавкий (tпл = 3410°C) из металлов.

Важные свойства вольфрама: высокая электронная эмиссия при накаливании металла и большая мощность излучаемой поверхностью металла энергии при высоких температурах. На воздухе при обычной температуре он устойчив.

К недостаткам вольфрама следует отнести высокую склонность к хладноломкости и малое сопротивление окислению даже при не слишком высоких температурах.

В промышленном масштабе применяют в основном нелегированный вольфрам, а число промышленных и полупромышленных сплавов на его основе весьма ограничено.

Сплавы на основе вольфрама могут быть легированы Nb, Та, Мо, Zr, Hf, Re, Сu др. Различают однофазные сплавы вольфрама — твердые растворы и гетерофазные, упрочненные дисперсионными частицами карбидов, боридов и оксидов. К однофазным сплавам относятся сплавы систем W — Nb и W — Мо, к группе гетерофазных — системы W — Та — С (сплав ТСВ).

Главная область применения вольфрама — производство сталей (около 85 %). Он входит в состав жаропрочных сверхтвердых сталей (инструментальные, быстрорежущие) и сплавов (победит, стеллит и др.).

Чистый вольфрам используется в электротехнике (нити ламп накаливания) и радиоэлектронике (катоды и аноды электронных приборов), для спиральных нагревателей в электрических печах, электродов, различных деталей для высоковакуумных и рентгеновских приборов, при атомно-водородной сварке.

Жаропрочные, жаростойкие и композиционные материалы

Спекание крупных заготовок можно проводить в вакуумной методической печи с графитовыми нагревателями, позволяющей обеспечить одновременно предварительное и окончательное спекание при температурах 1900 –1950 °С.

При изготовлении танталовых изделий исходный порошок, полученный натриетермическим восстановлением или электролизом, прессуют в заготовки. Перед прессованием в порошок тантала вводят раствор глицерина в спирте или какую-нибудь другую жидкую связку, которая при спекании удаляется полностью.

Спекание заготовок проводят в вакууме. Заготовки предварительно спекают при 1000 –1200 °С. Спеченные заготовки охлаждают вместе с печью. Сварку проводят в вакууме, подбирая режим таким образом, чтобы обеспечить полное разложение и испарение примесей.

При температуре сварки 2600 –2700 °С делают выдержку до полного удаления всех газов.

Заготовки после сварки охлаждают в вакууме и проковывают. Затем проводят вторичное спекание (отжиг) в вакуумном сварочном аппарате. В результате такой обработки получается беспористая заготовка с плотной структурой.

Аналогично рассмотренному получают спеченный ниобий и рений.

Изделия из порошков циркония и ванадия изготавливают по схожим технологиям. Порошки прессуют в пресс-формах и заготовки спекают в вакууме. Циркониевые заготовки спекают при 1200 – 1300 °С, а ванадиевые – при 1400 –1700 °С.

Спеченные сплавы тугоплавких металлов

Спеченные сплавы тугоплавких металлов обладают более высоким комплексом механических свойств при повышенных температурах чем чистые тугоплавкие металлы. Повышение этих свойств достигается легированием.

Структура большинства жаропрочных сплавов на основе тугоплавких металлов представляет собой гетерогенные сплавы, основой которых является твердый раствор.

Упрочение при легировании объясняется тем, что в результате взаимодействия растворенных атомов с дислокациями происходит закрепление или блокирование дислокаций.

В многих сплавах на основе тугоплавких металлов, содержащих повышенное количество примесей внедрения, образуются избыточные фазы типа карбидов, нитридов и других соединений, которые также способствуют упрочению сплавов.

Повышение свойств сплавов тугоплавких металлов достигается также применением термической обработки, заключающейся в закалке с высоких температур с последующим старением при температурах, близких к рабочим. В этом случае карбиды, нитриды и другие химические соединения, образуемые металлами (титан, цирконий, тантал, ниобий) с элементами внедрения, выполняют роль фаз — упрочнителей.

Известны порошковые вольфрамоникелевые сплавы, применяемые для изготовления ракетных сопел, а также ванадиевые сплавы, используемые для изготовления деталей, работающих при температурах до 1250 °С. Свойства сплавов приведены в таблице 1.

| Состав | Твердость | Предел прочности, МПа при температуре, °С | ||

| 20 | 1100 | 1200 | ||

| V+20%Nb+5%Ti+0,5%C | 3400 | – | 235 | 140 |

| V+20%Nb+5%Ti+0,5%C+0,1%B | 4800 | 760 | 280 | 225 |

| V+20%Nb+3%Ti+0,5%C+0,1%B | 3900 | – | 363 | 179 |

| V+10%Nb+7%Ti+10%Ta+5%Mo+0,5%C | 3400 | 670 | 405 | – |

Высокотемпературная прочность спеченных ванадиевых сплавов не уступает прочности литых аналогичного состава, а в некоторых случаях и превосходит их.

Дисперсно-упрочненные материалы

Дисперсноупрочненные материалы представляют собой композиционные спеченные материалы, содержащие искусственно вводимые в них высокодисперсные, равномерно распределенные частицы фаз, не взаимодействующих с матрицей и не растворяющихся в ней до температуры ее плавления.

Наиболее эффективное упрочение обеспечивается при содержании упрочняющей фазы в количестве 3 – 15%, размере ее частиц до 1мкм и среднем расстоянии между ними 0,1 –0,5 мкм.

Дисперсноупроченные материалы сохраняют микрогетерогенное строение и дислокационную структуру, а следовательно, и работоспособность до 0,9–0,95 Tпл матрицы.

Высокая работоспособность дисперсноупроченных материалов при повышенных температурах объясняется тем, что при наличии в матрице второй фазы скольжение дислокаций в зернах металла становится возможным при больших напряжениях, границы зерен блокируются, а рост зерен затормаживается практически до температуры плавления матрицы. При создании дисперноупроченных материалов выбирают фазу–упрочнитель и способ введения ее в матрицу.

Фаза–упрочнитель должна иметь высокую термодинамическую прочность, малую величину скорости диффузии компонентов фазы в матрицу, высокую чистоту и большую суммарную поверхность частиц. К упрочняющим фазам с такими свойствами относятся оксиды некоторых металлов (чаще всего Al2O3, SiO2, ThO2, ZrO2, Cr2O3), карбиды, нитриды и другие соединения.

Способ введения частиц фазы–упрочнителя в матрицу влияет на структуру дисперсно-упрочненного материала, которая может быть дисперсной или агрегатной. Способами введения фазы–упрочнителя и получения смеси является:

- механическое смешивание порошков оксидов металла и упрочняющей фазы с последующим восстановлением оксидов основного металла;

- механическое смешивание порошков металла матрицы и упрочняющей фазы;

- поверхностным окислением порошка основного металла;

- химическое смешивание, предусматривающее совместное осаждение солей и их последующее восстановление с образованием металла и сохранением фазы–упрочнителя;

- внутренним окислением или азотированием порошков.

Первые три метода приводят к образованию агрегатной структуры, а последние два – к дисперсной.

В настоящее время разработаны и применяется целый ряд дисперсно-упрочненных материалов. В различных отраслях техники успешно используются:

- алюминиевые,

- вольфрамовые,

- молибденовые,

- железные,

- медные,

- кобальтовые,

- хромовые,

- никелевые,

- бериллиевые,

- платиновые сплавы.

Дисперсно-упрочненные алюминиевые сплавы

В алюминиевых сплавах в качестве упрочняющей фазы используется оксид алюминия Al2O3, легко образующийся в результате высокой склонности алюминия к поверхностному окислению и позволяющий получать равномерное распределение его в матрице.

Содержание упрочняющей фазы (Al2O3) обычно находится в пределах 4 – 14%.Длительная прочность дисперсно-упрочненных алюминиевых сплавов, называемых сплавами САП (спеченные алюминиевый порошок), при повышенных температурах превосходит прочность всех деформируемых алюминиевых сплавов.

Все сплавы хорошо обрабатываются, их можно сваривать и паять.

Алюминиевые сплавы применяются в авиационной технике (обшивка гондол силовых установок в зоне выхлопа, жалюзи).

Вольфрамовые сплавы упрочняют обычно оксидами тория (ThO2) в количестве 0,75–2,0%. Для повышения прочности и пластичности при низких температурах вводят рений в количестве 3–5%.

Дисперсно-упрочненные вольфрамовые сплавы

Дисперсно-упрочненные вольфрамовые сплавы широко используют в ракетно–космической технике.Молибденовые сплавы упрочняют карбидами, нитридами, оксидами. Карбидное упрочнение дает возможность получить сплавы с высоким пределом прочности при температуре 1400 °С. При температурах выше 1500–1600 °С эти сплавы сильно разупрочняются из-за рекристаллизации.

Упрочнение сплава оксидом тория (ThO2) дает высокий эффект даже в рекристализованном состоянии, а легированние вольфрамом и упрочнение карбидом тантала (TaС) дает возможность получения сплава с высокими механическими свойствами при температурах 1600–2000 °С.

Дисперсно-упрочненные молибденовые сплавы

Дисперсно-упрочненные молибденовые сплавы применяются в авиационной технике. Упрочненные железные сплавы получают введением в железо около 6% Al2O3.

Это обеспечивает хорошие прочностные характеристики сплавов при температурах 650–950 °С. Более высокие свойства имеют дисперсноупрочненные стали.

Так, хромоалюминиевая сталь, упрочненная Al2O3, и сложнолегированная, упрочненная TiO2, имеют характеристики при температуре 650 °С почти вдвое выше, чем упрочненные железные сплавы.

Дисперсно-упрочненные стали

Дисперсно-упрочненные стали превосходят литые по длительной прочности. Кроме того, в них снижается эффект охрупчивания под действием облучения. Поэтому они используются в реакторостроении, даже если они не имеют преимуществ перед стандартными материалами по прочности.

Дисперсно-упрочненные медные сплавы

Медные упрочненные сплавы получают путем введения оксидов алюминия, бериллия и тория. Для сохранения электропроводности и пластичности содержание оксидов недолжно превышать 1,5–2,0%.

Дисперсно-упрочненная медь обладает высоким сопротивлением ползучести и высокой жаропрочностью, что позволяет использовать ее для изготовления деталей, работающих при повышенных температурах (детали теплообменников, электровакуумных приборов). Медь, содержащая включения тугоплавких соединений, применяется для изготовления электродов точечной и роликовой сварки.

Дисперсно-упрочненные кобальтовые сплавы

При получении кобальтовых сплавов в качестве упрочняющей фазы применяют в основном оксид тория (ThO2) с содержанием последнего 2–4%. Так, временное сопротивление кобальтовых сплавов с 2% ThO2 составляет 1020 МПа при 25 °С и 140 МПа при 1090 °С.

Для повышения пластичности сплавы кобальта легируют никелем, а для повышения окалиностойкости – хромом.Никелевые сплавы получают путем упрочнения никеля оксидами тория (ThO2) или гафния (HfO2). Содержание упрочняющей фазы составляет 2–3%.

Дисперсно-упрочненные никелевые сплавы

Дисперсно-упрочненные сплавы никеля очень технологичны. Их можно ковать, штамповать, вытягивать в широком интервале температур. Они обладают хорошей жаростойкостью и используются для изготовления деталей газовых турбин.

Дисперсно-упрочненные хромовые сплавы

При получении дисперсно-упрочненных хромовых сплавов следует иметь ввиду, что хром при комнатной температуре имеет повышенную хрупкость, и температура перехода в пластичное состояние зависит от количества и формы примесей внедрения и размера зерна. Измельчение зерна при введении дисперсной фазы положительно влияет на технологические свойства хрома.

В качестве упрочняющей фазы могут использоваться оксиды тория (ThO2) и оксиды магния (MgO).Положительно влияют на жаропрочность дисперсно-упрочненного хрома добавки марганца, молибдена, тантала, ниобия.

Дисперсно-упрочненные бериллиевые сплавы

Дисперсно-упрочненные бериллиевые сплавы получают путем введения оксида бериллия (BeO), используя склонность к поверхностному окислению промышленных бериллиевых порошков.

Высокое сопротивление ползучести достигается при упрочнении сплавов карбидом бериллия (Be2C). При содержании 2,5% Be2C величина 100σ возрастает в 3 раза при 650°С по сравнению с чистым бериллием.Дисперсно-упрочненные бериллиевые сплавы обладают высокой прочностью, высоким модулем упругости и большим коэффициентом рассеивания нейтронов.

Дисперсно-упрочненные платиновые сплавы

Платиновые сплавы хорошо работают при высоких температурах в окислительной среде. Упрочнение их осуществляется оксидами (ThO2) или карбидами (TiС), содержание которых для сохранения пластичности должно быть минимальным.

Дисперсно-упрочненные платиновые сплавы используются для изготовления нагревателей, термопар и термометров сопротивления.

Волокнистые композиционные материалы

Волокнистые композиционные материалы состоят из матрицы, которая содержит упрочняющие элементы в форме волокон (проволоки) или нитевидных кристаллов.

В волокнистых материалах матрица скрепляет волокна в единый монолит, защищая их от повреждений. Она является средой, передающей нагрузку на волокна, а в случае разрушения отдельных волокон перераспределяет напряжения.

Особенность волокнистой композиционной структуры заключается в равномерном распределении высокопрочных волокон в пластичной матрице. Объемная доля волокон может колебаться от 15 до 25%.

Поверхности раздела в волокнистых композиционных материалах рассматриваются как самостоятельный элемент структуры в которой происходят процессы растворения, образования и роста новых фаз. Здесь формируется связь между упрочняющим волокном и матрицей.

От совершенства такой связи зависит уровень свойств волокнистых композиционных материалов.

- В качестве методов получения композиционных материалов используются горячее прессование, пропитку жидким металлом, электроосаждение, экструдирование и прокатку, сварку взрывом, эвтектическую кристаллизацию.

- В настоящее время наиболее широко применяются волокнистые композиционные материалы на основе алюминия, магния, титана и никеля.

- На основе алюминия можно получить волокнистые композиции алюминий-сталь, алюминий-молибден, алюминий-карбид кремния, алюминий-углерод и другие.

Композиционный материал алюминий-сталь получают сваркой взрывом или горячим прессованием. Упрочняющим материалом является высокопрочная стальная проволока.

Разработана технология получения композиционных материалов на основе алюминия, легированного магнием и кремнием, армированного нитевидными кристаллами.

Технология получения композиции алюминий-углерод состоит в пропитке волокон углерода жидким металлом.

Для обеспечения смачивания и ограничения взаимодействия между матрицей и волокном используют покрытия из борида титана, никеля, меди, тантала и других соединений. Покрытые волокна протягивают через расплав.

Композиционные материалы, полученные пропиткой волокон углерода, покрытые боридом титана имеют σВ=1120 МПа.

- Композиционные материалы на магниевой основе получают методами горячего прессования или диффузионной сварки, непрерывного литья, пропитки жидким металлом, плазменного напыления с последующим прессованием, методом сварки взрывом.

- Для армирования магния применяют высокопрочную стальную и титановую проволоку, волокна бора и углерода, нитевидные кристаллы карбида кремния.

- Магниевые сплавы как матрицы композиционных материалов практически не реагируют с основными классами армирующих волокон, что позволяет применять для получения композиционных материалов жидкофазные технологии и является большим преимуществом этих сплавов.

- Материал магний–бор (Mg–B), полученный методом непрерывного литья, заключающегося в пропускании армирующих волокон бора через ванну расплавленного магния и последующего формирования заготовки путем прохода пучка покрытых волокон через кристаллизатор-фильеру, имеет σВ=963 МПа при объемной доли волокон 0,30 и σВ=1330 МПа при объемной доли 0,75.

Титановые композиционные материалы изготавливаются при довольно высоких температурах (800–1000 °С). Наиболее распространенными упрочнителями для титановой матрицы являются волокна бора, молибдена, бериллия, карбида кремния, оксида алюминия.

Композиционный материал Ti–B, полученный методом диффузионной сварки при температуре 800–880 °С имеет σВ=900 МПа при объемной доли волокон 0,36.

Никелевые композиции изготавливают методами обработки давлением, пропитки раствором и порошковой металлургии.

В качестве матрицы чаще всего служат жаростойкие никелевые сплавы типа ХН60В и ХН77ТЮР, а упрочнителей – вольфрамовые волокна. Наиболее распространенным методом изготовления никелевых композиционных материалов является горячая прокатка.

Научные статьи и методические материалы о природных и вторичных ресурсах металлов, а также металлургических технологиях