- Жидкотекучесть и ее связь с теплофизическими свойствами металла

- Взаимосвязь жидкотекучести и вида диаграмм состояния

- Методика определения жидкотекучести промышленных сплавов меди

- Жидкотекучесть двойных сплавов меди

- Жидкотекучесть алюминия

- Влияние технологии литья на жидкотекучесть металла

- Роль жидкотекучести металла при литье

- Спиральная проба на жидкотекучесть

- Вакуумная проба на жидкотекучесть

- Влияние легирующих элементов на жидкотекучесть алюминия

- Влияние чистоты алюминия на его жидкотекучесть

- Жидкотекучесть сплавов и факторы, влияющие на нее

- Жидкотекучесть литейных сплавов | 02.04.2012

- 2.3. Технологические свойства основных литейных сплавов

- Большая Рнциклопедия Нефти Рё Газа

При изучении литейных свойств металлов и сплавов важное значение имеет жидкотекучесть, которая определяется как способность (свойство) расплавов заполнять литейные формы.

По результатам многочисленных исследований установлено, что при прочих равных условиях величина жидкотекучести непосредственно не связана с вязкостью и поверхностным натяжением жидкого металла, а определяется интервалом кристаллизации и совокупностью теплофизических свойств металлов: теплотой кристаллизации, теплоемкостью и теплопроводностью. При этом теплота кристаллизации является основным фактором. Жидкотекучесть тем выше, чем больше теплота кристаллизации.

Жидкотекучесть и ее связь с теплофизическими свойствами металла

При определении жидкотекучести металлов чаще всего используют метод спирали, который заключается в том, что расплавленный металл из тигля через дно заливают в обогреваемую металлическую форму с литейной полостью в виде спирали длиной l [27].

Точный контроль температуры, возможность изменения в широких пределах температур нагрева формы и металла, сохранение постоянства условий заливки металла позволяют получать хорошую повторяемость результатов.

Все это делает возможным также сравнивать и оценивать жидкотекучесть различных металлов в свете их теплофизических свойств.

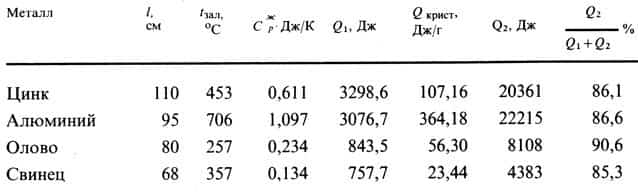

Жидкотекучесть зависит от общего количества теплоты жидкого металла, состоящего из теплоты перегрева выше точки плавления Q1 и теплоты кристаллизации Q2. Так как теплота кристаллизации Q2 составляет в среднем 85…90% (табл. 9) от общей теплоты, то этот параметр является решающим при оценке жидкотекучести.

Таблица 9. Жидкотекучесть и теплота кристаллизации

Таблица 9. Жидкотекучесть и теплота кристаллизации

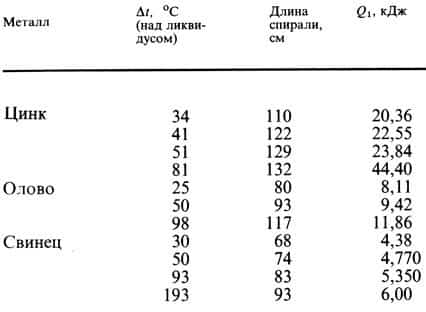

При изменении технологических параметров заливки чистых металлов в форму установлено, что при любых условиях жидкотекучесть цинка выше жидкотекучести олова и свинца, что еще раз говорит о решающем значении теплоты кристаллизации. В табл. 10 приведены значения жидкотекучести металлов, которые чаще всего используются для приготовления сплавов меди (бронзы, латуни) в художественном литье с учетом влияния перегрева на жидкотекучесть.

Таблица 10. Влияние температуры перегрева на жидкотекучесть металла

Таблица 10. Влияние температуры перегрева на жидкотекучесть металла

Другие теплофизические свойства (теплоемкость и теплопроводность) оказывают меньшее влияние на жидкотекучесть металлов, но не учитывать их нельзя. Так как теплопроводность при переходе из жидкого состояния в твердое изменяется скачком, то можно предполагать, что чем выше теплопроводность, тем ниже жидкотекучесть расплава.

Взаимосвязь жидкотекучести и вида диаграмм состояния

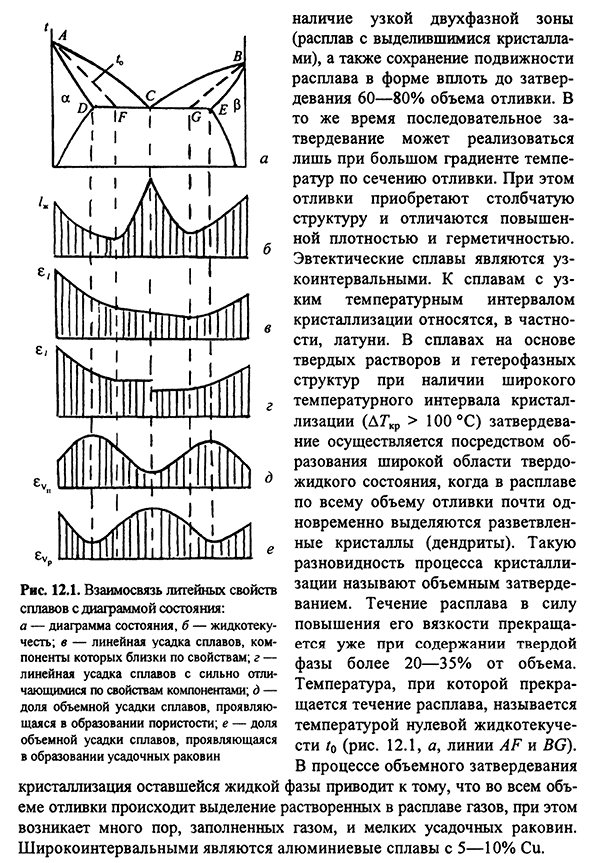

При оценке жидкотекучести прослеживается связь между жидкотекучестью и положением сплава на диаграмме состояния. Жидкотекучесть определяется интервалом кристаллизации, а также формой первичных кристаллов, величиной теплоты кристаллизации первично выпадающей фазы.

Установлено, что минимумы и максимумы жидкотекучести сплавов в зависимости от состава отвечают определенным участкам и критическим точкам на диаграммах состояния. Сплавы с широким интервалом кристаллизации, как правило, обладают минимальной жидкотекучестью, а максимумы на диаграммах состав — жидкотекучесть соответствуют эвтектическим сплавам (рис. 60) и химическим соединениям.

Рис. 60. Кривая жидкотекучести сплавов системы А-В

Без учета формы кристаллов, образующихся в начальной стадии затвердевания сплавов, и теплоты образования первичных кристаллов нельзя с большой точностью оценить величину жидкотекучести.

Взаимосвязь жидкотекучести бинарных сплавов и вида диаграммы состояния нашла подтверждение на более сложных по составу сплавах.

Промышленные сплавы, используемые для получения отливок, как правило, трехкомпонентные и более сложные.

На кривых состав — жидкотекучесть минимумы соответствуют сплавам, имеющим большой интервал кристаллизации, а максимумы соответствуют сплавам, близким к эвтектическим концентрациям.

Методика определения жидкотекучести промышленных сплавов меди

Как указывалось ранее, чаще всего для определения жидкотекучести промышленных сплавов используют чугунную форму-спираль, обогреваемую сверху и снизу двумя печами и снабженную термопарами.

Сечение спирального канала 25 мм2 при общей длине 2,5 м.

Необходимо отметить, что металлостатический напор поддерживают всегда одинаковым, так как объем металла, затекающего одновременно в спирали, остается небольшим по сравнению с его общим запасом в тигле.

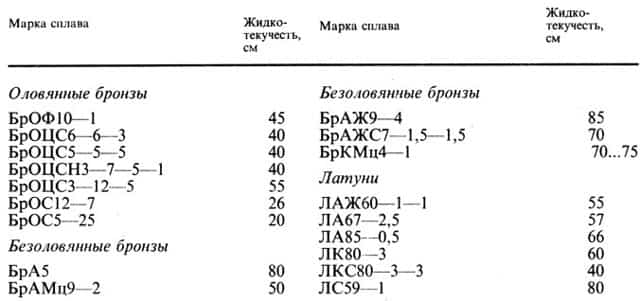

Для определения жидкотекучести сплавов используют также другие разнообразные пробы. При свободной заливке металла жидкотекучесть измеряют с помощью так называемых прутковых проб по длине заполнения канала небольшого сечения (проба Руффа, проба Кюри и т.д.) [43]. Данные о жидкотекучести промышленных сплавов на основе меди, приведенные в специальной литературе (табл.

11), хорошо согласуются с закономерностями изменения жидкотекучести сплавов в зависимости от тех факторов, которые позволяют оценить ее. Так, в основе жидкотекучести некоторых сплавов меди лежит характер затвердевания этих сплавов, определяемый положением их на диаграммах состояния.

Латуни (Л90, ЛА85-0,5, Л68) кристаллизуются в интервале температур от 20 до 50 °С, алюминиевые бронзы, — в очень узком интервале (15…20 °С), оловянные бронзы, наоборот, — в широком интервале (выше 100 °С). При исходных условиях заливки сплавов наибольшая жидкотекучесть наблюдается у алюминиевых бронз (длина спирали l=80…100 см), наименьшая — у оловянно-свинцовых бронз (l=20…40 см).

Латуни имеют средний интервал кристаллизации и среднюю величину жидкотекучести по сравнению с алюминиевыми и оловянно-свинцовыми бронзами.

Таблица 11. Жидкотекучесть промышленных сплавов меди

Таблица 11. Жидкотекучесть промышленных сплавов меди

В ювелирной промышленности при центробежной заливке металла в керамические формы используют технологические пробы в виде спиралей переменного и постоянного сечения, сеточки с капиллярами различной толщины, клиновую или шариковую пробы.

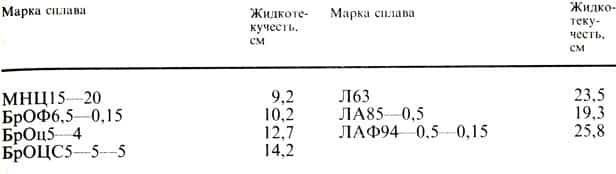

Для оценки жидкотекучести некоторых сплавов меди (нейзильбер, бронза, латунь) авторы применяли технологическую пробy в виде спирали толщиной 2 мм, заливаемую на установке центробежного литья «Модулар 80/ВАК».

Указанную пробу используют в ювелирной промышленности при разработке новых сплавов. Для изучения жидкотекучести брали навески шихты одинаковой массы, заливку осуществляли при равном перегреве над ликвидусом. Полученные количественные данные (табл.

12) позволяют проводить сравнительную оценку жидкотекучести сплавов, ограниченную условиями проведения эксперимента.

Таблица 12. Жидкотекучесть сплавов меди

Таблица 12. Жидкотекучесть сплавов меди

Нейзильбер МНЦ 15-20, широко используемый для изготовления предметов сервировки стола, ювелирных, сувенирно-подарочных изделий, обладает недостаточно высокими литейными свойствами.

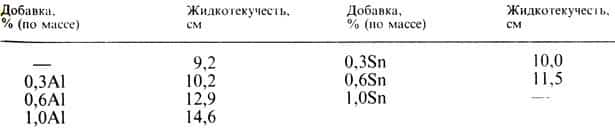

Установлено, что добавки алюминия и олова, улучшающие его механические свойства, существенно влияют на его жидкотекучесть.

Исследования показали, что добавка 1% (по массе) Al в сплав МНЦ 15-20 значительно увеличивает жидкотекучесть нейзильбера — в 1,6 раза (табл. 13).

Таблица 13. Жидкотекучесть нейзильбера с легирующими добавками

Таблица 13. Жидкотекучесть нейзильбера с легирующими добавками

Легирующие добавки алюминия и олова вводили в чистом виде в расплавленный нейзильбер перед разливкой с перемешиванием расплава графитовой палочкой.

Жидкотекучесть двойных сплавов меди

Жидкотекучесть меди зависит от температуры, степени раскисленности и раскислителей (рис. 61). Медь имеет низкие литейные свойства, т.е. обладает плохой жидкотекучестью вследствие высокого поверхностного натяжения расплавленной меди.

Это затрудняет получение фасонных отливок как при свободной заливке, так и с принудительной подачей расплава в литейную форму. Прослеживается определенная закономерность изменения жидкотекучести меди при легировании ее компонентами, составляющими основу промышленных сплавов — латуни, бронзы, нейзильбера и др.

При небольших добавках олова, цинка, никеля, алюминия и других компонентов жидкотекучесть бинарных сплавов резко увеличивается, затем уменьшается и постепенно возрастает в соответствии с диаграммой состояния и теплофизическими свойствами.

Значительное увеличение жидкотекучести при малых добавках легирующих элементов в основном определяется существенным изменением теплофизических свойств. Жидкотекучесть бинарных сплавов меди подробно рассмотрена в работах [23, 42].

Рис. 61. Зависимость жидкотекучести меди от температуры для различных раскислителей: 1 — цинк; 2 — фосфор; 3 — бор

Рис. 61. Зависимость жидкотекучести меди от температуры для различных раскислителей: 1 — цинк; 2 — фосфор; 3 — бор

Сплавы системы медь — олово. Жидкотекучесть сплавов определяли при одинаковых перегревах над линией ликвидуса. Изменение жидкотекучести в зависимости от состава представлено на рис. 62. Плавное возрастание ее происходит при приближении к перитектической точке по диаграмме состояния Cu-Sn (см. рис. 8).

Рис. 62. Жидкотекучесть сплавов системы медь — олово при литье в песчаные формы (1) и кокиль (2)

Сплавы системы медь — цинк. Система Cu-Zn в области α-латуни представляет собой неупорядоченный твердый раствор замещения с ближним порядком при высоких температурах. В сплавах, содержащих 50% (ат.

) Zn (β-латунь), с понижением температуры происходит упорядочение структуры. Жидкотекучесть меди при небольших добавках цинка [0,5…

1,0% (по массе)] резко возрастает, затем плавно понижается с увеличением содержания цинка в сплавах и расширением интервала кристаллизации α-латуни (рис. 63).

Рис. 63. Жидкотекучесть сплавов системы медь — цинк при литье в песчаные формы (1) и кокиль (2) Рис. 64. Жидкотекучесть сплавов системы медь — свинец при литье в песчаные формы (1) и кокиль (2)

Минимальное значение жидкотекучести соответствует сплавам, содержащим 15…20% (по массе) Zn, — составам с максимальным интервалом кристаллизации. Далее жидкотекучесть практически не зависит от состава и начинает повышаться при приближении к составам, лежащим вблизи перитектики на диаграмме состояния Cu-Zn (см. рис. 13).

Сплавы системы медь — свинец. Жидкотекучесть меди при сравнительно небольших присадках свинца [0,5…1,0% (по массе)] возрастает, а затем уменьшается (рис. 64).

Наименьшая жидкотекучесть в системе Cu-Рb наблюдается у сплавов, имеющих наибольшую величину интервала кристаллизации на диаграмме состояния (см. рис. 9).

Двойные сплавы Cu-Рb склонны к расслоению, ликвации частиц свинца по плотности; равномерность распределения зависит от степени дисперсности свинца в меди, определяемой условиями плавки (температура, интенсивность перемешивания и др.).

Сплавы системы медь — алюминий. Введение алюминия в медь и сплавы меди сопровождается сильным экзотермическим эффектом. Теплоты смешения меди и алюминия в жидком состоянии характеризуются высокими отрицательными значениями: — ΔНmax= — 18,84 Дж/моль при 1473 К.

При погружении алюминия в жидкую медь поверхностные слои металла сильно перегреваются — на 373…473 К. Жидкотекучесть сплавов Cu-Al повышается при небольших добавках алюминия в медь (рис.

65), снижается, достигая минимального значения при 5% (по массе) Al, а затем повышается при содержании алюминия 10… 12% (по массе).

Рис. 65. Жидкотекучесть сплавов системы медь — алюминий при литье в песчаные формы (1) и кокиль (2)

Минимум жидкотекучести соответствует примерно составам, имеющим наибольшие значения интервалов кристаллизации (неравновесное состояния) в области α-раствора.

Дальнейшее повышение жидкотекучести связано с приближением к эвтектическому составу сплавов в соответствии с диаграммой состояния Cu-Al (см. рис. 1).

Первый максимум на кривой жидкотекучести у сплавов с небольшим содержанием алюминия в меди можно объяснить изменением теплофизических свойств меди: повышается теплоемкость, снижается теплопроводность, повышается теплота кристаллизации сплавов.

Сплавы системы медь — никель. Медь с никелем образуют систему с неограниченной растворимостью компонентов в твердом состоянии. Жидкотекучесть сплавов Cu-Ni (рис. 66) при введении в медь сравнительно небольших количеств никеля сначала заметно повышается, а затем постепенно снижается по мере увеличения интервала кристаллизации сплавов в соответствии с диаграммой состояния (см. рис. 7).

Рис. 66. Жидкотекучесть сплавов системы медь — никель при литье в песчаные формы (1) и кокиль (2)

Жидкотекучесть алюминия

Жидкотекучесть – это чисто литейный термин и он отличается от общенаучного термина «текучесть». В обычной науке «текучесть» – это величина, обратная вязкости и, поэтому, ее можно точно численно измерить.

В литейном деле жидкотекучесть (ее также называют «литейная текучесть») определяют как расстояние, на которое жидкий металл проникнет в полость литейной формы при литье металлов, в том числе, при литье алюминия. Поэтому жидкотекучесть – это не абсолютная, относительная величина.

Когда расплавленный алюминий входит в полость литейной формы, то в ходе этого течения он теряет свою термическую энергию. В конце концов, алюминий начинает затвердевать и в некоторой точке полости прекращает течь.

Рисунок 1 – Для таких сложных отливок с тонким элементами требуется высокая степень жидкотекучести металла

Влияние технологии литья на жидкотекучесть металла

Основными факторами, влияющими на жидкотекучесть металла, являются следующие.

1) Исходная температура металла.

2) Мощность отбора тепла от расплава материалом литейной формы, в том числе влияние термоизоляционных покрытий на литейной форме.

3) Кинетическая энергия металла. Гравитационное литье (литье в кокиль) и литье в песчаные формы полагаются на течение металла сверху вниз под собственным весом.

Литье под низким и высоким давлением применяют различное, регулируемое давление для того, чтобы заставить металл течь в литейную форму.

4) Степень чистоты металла, то есть наличие в сплаве посторонних примесей также оказывает большое влияние на жидкотекучесть металла (рисунок 2).

Рисунок 2 – Влияние фильтрования алюминиевого расплава на его жидкотекучесть

Роль жидкотекучести металла при литье

1) Недостаточная жидкотекучесть может приводить к неполному заполнению литейной формы и нечеткому повторению формы изделия.

2) Чрезмерная жидкотекучесть может приводить к проникновению металл сквозь песчаную форму или чрезмерное выплескивание металла при его движении по литейным каналам.

3) На практике жидкотекучесть металла контролируется путем выбора сплава, температурой расплава и температурой литейной формы.

4) Ухудшение жидкотекучести металла могут быть указанием на его загрязненность.

5) Можно ожидать изменения жидкотекучести металла при изменении содержания примесей, введении добавок для измельчения зерна или модификации сплава.

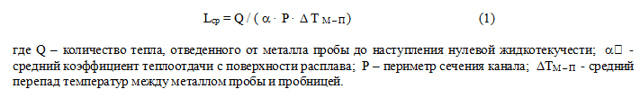

Спиральная проба на жидкотекучесть

Спиральная проба – это заливка металла в спиральную песчаную форму (рисунок 3). Она является самым старым способом оценки жидкотекучести металла. Металл при тщательно контролируемой температуре заливают в литейную форму и измеряют длину, которую прошел металл.

Рисунок 3 – Схема спиральной пробы на жидкотекучесть

Вакуумная проба на жидкотекучесть

Сущность вакуумной пробы на жидкотекучесть заключается в следующем (рисунок 4). Керамическая или кварцевая труба соединяется с вакуумной системой. Эта труба окунается в испытуемый расплав при заданной температуре. По высоте подъема металла судят о его жидкотекучести.

Рисунок 4 – Схема вакуумной пробы на жидкотекучесть

Влияние легирующих элементов на жидкотекучесть алюминия

- Влияние на жидкотекучесть алюминия содержания в нем легирующих элементов (медь и кремний) показано на рисунке 5.

- Рисунок 5 – Зависимость жидкотекучести алюминия

от содержания кремния и меди - Влияние на жидкотекучесть алюминия модификаторов (стронций), измельчителей зерна (титан, титан/бор) и примесей (железо) показано на рисунке 6.

- Рисунок 6 – Влияние на жидкотекучесть алюминиевого сплава А320 изменений содержания примесей, легирующих элементов и модифицирующих добавок

Влияние чистоты алюминия на его жидкотекучесть

- Жидкотекучесть алюминия очень чувствительна к уровню его чистоты, как это видно из рисунка 7.

- Рисунок 7 – Резкое снижение жидкотекучести чистого алюминия с увеличением общего содержания примесей

- Источник: European Aluminium Association, 2002

- Подробнее про литье алюминия в песчаные формы:

Aluminum Alloy Casting: Properties, Processes And Applications – J. Gilbert Kaufman, Elwin L. Rooy

EnglishРусскийDeutsch

Жидкотекучесть сплавов и факторы, влияющие на нее

- Содержание:

- Жидкотекучесть сплавов и факторы, влияющие на нее

- Жидкотекучесть сплавов и факторы, влияющие на нее

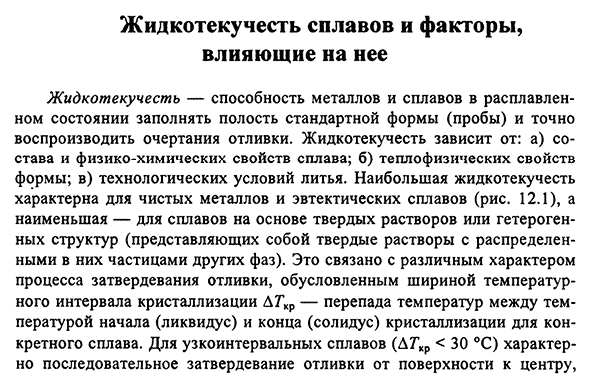

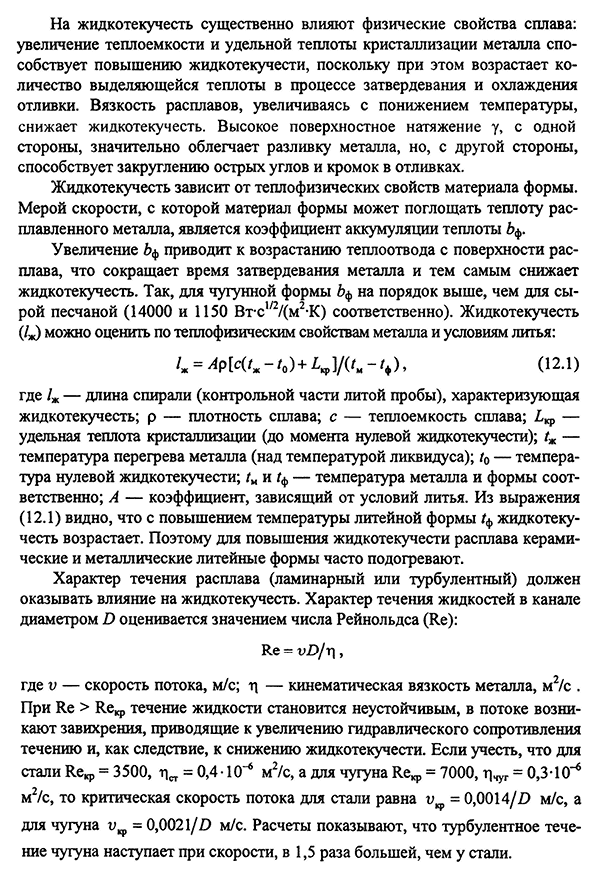

- Текучесть сплава и факторы, влияющие на нее Текучесть-способность металлов и сплавов в расплавленном состоянии заполнять полости стандартной формы (образца) и точно воспроизводить форму отливки. Текучесть зависит от А) состава и физико-химических свойств сплава; б) теплофизических свойств кристаллизатора; В) технического состояния отливки.

Наибольшая текучесть характерна для чистого металла и эвтектических сплавов(рис. 12.1), а низший-сплав на основе твердого раствора или неоднородной структуры (представляющий собой твердый раствор с распределенными в нем частицами других фаз). Это обусловлено различными свойствами процесса затвердевания отливки и шириной температурного интервала кристаллизации

Dgcr-разностью температур между начальной температурой конкретного сплава (ликвидус) и конечной температурой кристаллизации (Солидус). Людмила Фирмаль

Для узкодиапазонных сплавов (Dgcr100 ° C) широкого температурного диапазона затвердевание происходит практически одновременно в расплаве по всему объему отливки, и этот вид процесса кристаллизации называется объемным затвердеванием.

Если содержание твердой фазы превышает 20-35% от объема, то течение расплава за счет увеличения его вязкости уже прекратится. Температура, при которой поток расплава прекращается, называется нулевой температурой потока/0. 12.1, a, линия AF и BG).

В процессе объемного затвердевания происходит кристаллизация оставшейся жидкой фазы за счет выделения растворенного в расплаве

газа во весь объем отливки, который имеет множество газонаполненных пор и небольшую усадочную оболочку. Людмила Фирмаль

Широкое расстояние апертуры сплав si 5-10% алюминиевый.

На текучесть существенно влияют физические свойства сплава: так как он увеличивает количество тепла, выделяющегося при затвердевании и охлаждении отливки, то теплоемкость металла кристаллизуется и вязкость расплава увеличивается с понижением температуры, что снижает текучесть. Высокое поверхностное натяжение, с одной стороны, значительно облегчает разливку металла, но с другой стороны, способствует появлению острых углов и округлых кромок при разливке.

Текучесть зависит от теплофизических свойств материала пресс-формы. Мерой скорости, с которой материал пресс-формы способен поглощать тепло расплавленного металла, является коэффициент аккумулирования тепла 6F.

Увеличение 6F приводит к увеличению теплоотвода от поверхности расплава, что уменьшает время затвердевания металла, тем самым уменьшая его текучесть.

Таким образом, в случае чугунных форм YF на порядок выше, чем сырой песок(14000 и 1150 Вт-С1/2/(м2-К) соответственно).

Текучесть © можно оценить по теплофизическим свойствам металла и условиям разливки: 1J=Ar[s ((W- ( 0 ) + ^ ] / ( 1 m-1^, (12.

1) где / W-Длина спирали (контрольная часть литого образца), характеризующая текучесть; P-плотность сплава; C-теплоемкость сплава; L*? — Удельная теплоемкость кристаллизации (до нулевых времен текучести); GJ-температура перегрева металла (выше температуры ликвидуса); t0-температура текучести нуля;/m и GF-температура металла и кристаллизатора соответственно; — из вида литья (12.1) известно, что с повышением температуры кристаллизатора/f текучесть возрастает.

Поэтому для повышения текучести плавления керамические и металлические формы часто нагревают. Характер течения расплава(ламинарное или турбулентное течение) должен влиять на текучесть. Картина течения жидкости в канале диаметром D оценивается числом Рейнольдса (Re)): =ВД/РЖ Рэ, Где v-расход, м/с, с-Кинематическая вязкость металла, м2 / С.

Re>Re^когда поток жидкости становится неустойчивым, в потоке возникает турбулентность, увеличивающая гидравлическое сопротивление потоку, что приводит к уменьшению потока жидкости. Если учесть, что для стали Rejq,=3500, t / St=0,4-10″6м2/С, а для чугуна rec^ = 7000, = 0,3-10″6 для м2/с критический расход стали равен-QfiMA / D м/с, а для чугуна=0.

002/D м / с. 3113. 12.2.

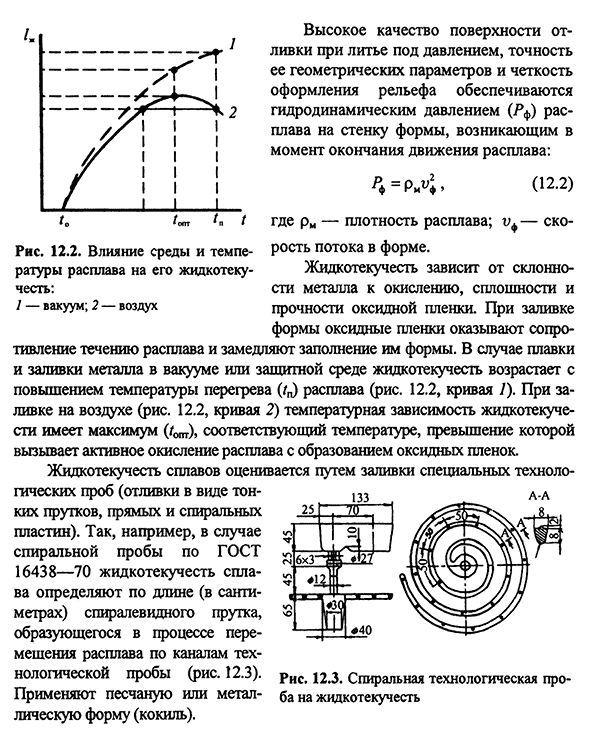

Влияние окружающей среды и температуры расплава на его текучесть: 1-вакуум;2-воздух Высокое качество поверхности отливки при литье под давлением, точность геометрических параметров и четкость рельефной конструкции делают возможным гидродинамическое уплотнение расплава у стенки кристаллизатора, которое происходит в конце движения расплава. Текучесть зависит от склонности металла к окислению, непрерывности и прочности оксидной пленки. При литье в форму оксидная пленка сопротивляется течению расплава и замедляет заполнение формы. При плавке и заливке металла в вакууме или защитной среде текучесть увеличивается по мере перегрева расплава (/Р). (Инжир. 12.2, кривые/).

При выливании в воздух(рис. 12. кривая 2) температурная зависимость текучести имеет максимум (4>PT), соответствующий температуре 9, если избыток вызывает активное окисление расплава с образованием оксидной пленки, оксидная пленка будет окислена.

Текучесть сплава оценивается путем заливки специальных технических образцов (отливок в виде тонких стержней, прямых и спиральных пластин). Например, для спирального образца по ГОСТ16438-70 текучесть сплава определяется длиной спирального стержня (в сантиметрах), который образуется в процессе переноса Рис 12.3.

Спиральный технологический тест на ликвидность Положение расплава через канал образца техники(фиг. 12.3). Применяют форму из песка или металла (кокиль).

Жидкотекучесть литейных сплавов | 02.04.2012

Жидкотекучесть это технологическое свойство, характеризующее способность жидкого металла заполнять каналы разливочных устройств, сифонных проводок, полости литейных форм, усадочные пустоты и образующиеся горячие трещины, а также четко воспроизводить все контуры отливки (слитка).

Очевидно, что этот параметр весьма важен как для технологии получения крепежных изделий, так и для конечного качества и методов окончательной обработки резанием. Жидкотекучесть не определяется однозначно вязкостью металла. Так, по данным Д.В.Ражона и С.М.Адамса увеличение вязкости на 50 % уменьшает жидкотекучесть лишь на 20 %.

Жидкотекучесть тем больше, чем меньше интервал температур кристаллизации. Чистые металлы, эвтектики и все сплавы, не имеющие интервала кристаллизации, обладают значительно большей жидкотекучестью, чем сплавы той же системы, кристаллизующиеся в интервале температур.

Уменьшается жидкотекучесть с увеличением поверхностного натяжения, при увеличении скорости потока и переходе от ламинарного к турбулентному движению, а также, с повышением скрытой теплоты кристаллизации.

Кроме того, на жидкотекучесть влияет теплопроводность, теплоемкость, особенность образующейся твердой фазы (при ограненных кристаллах она выше, чем при разветвленных), наличие включений и др. При сравнении жидкотекучести различных металлов и сплавов предложено (Ю.А. Нехендзи) различать истинную, нулевую и практическую жидкотекучесть.

- Нулевая жидкотекучесть наступает тогда, когда металл или сплав перестает течь, находясь только под статическим напором.

- Нулевая жидкотекучесть сплавов наступает при температуре, лежащей в интервале ликвидус-солидус, в момент, когда вязкость резко возрастает вследствие образования заметного количества твердой фазы.

- Истинная жидкотекучесть определяется при одинаковом перегреве выше температуры нулевой жидкотекучести.

Практическая жидкотекучесть — это жидкотекучесть, измеряемая для различных сплавов при одинаковой темпера туре заливки независимо от величины перегрева выше температур нулевой жидкотекучести и ликвидуса.

В производственных условиях трудно установить температуру нулевой жидкотекучести, поэтому определяют жидкотекучесть сплава при одинаковом перегреве выше температуры ликвидуса. Такую жидкотекучесть называют условно истинной жидкотекучестью.

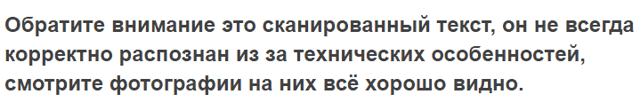

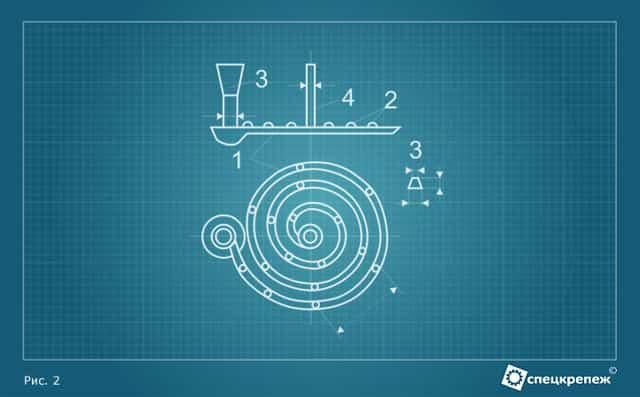

Обычно о жидкотекучести металла судят по технологическим пробам, измеряя их длину в пробницах, имеющих прямой, спиралевидный или U-образный канал, рисунок 1. В процессе заполнения канала металл проходит через стадии от жидкого до твердого состояния. Ведущим процессом здесь является теплообмен. Поэтому, исходя из баланса тепла до наступления нулевой жидкотекучести, длина технологической пробы определяется соотношением:  Существующие методы оценки жидкотекучести отличаются значительным многообразием технологических проб. Жидкотекучесть алюминиевых сплавов, чугуна и бронзы определяют при помощи спиральной пробы с трапецеидальным сечением, модель которой представлена на рисунке 2.

Существующие методы оценки жидкотекучести отличаются значительным многообразием технологических проб. Жидкотекучесть алюминиевых сплавов, чугуна и бронзы определяют при помощи спиральной пробы с трапецеидальным сечением, модель которой представлена на рисунке 2.  Рисунок 1 – Технологические пробы для определения жидкотекучести

Рисунок 1 – Технологические пробы для определения жидкотекучести  Рисунок 2 — Модель для формовки простой спиральной пробы Модель состоит из спирали 1, на верхней поверхности которой имеются выступы 2 (расположены на расстоянии 50 мм), стояка 3, выпора 4.

Рисунок 2 — Модель для формовки простой спиральной пробы Модель состоит из спирали 1, на верхней поверхности которой имеются выступы 2 (расположены на расстоянии 50 мм), стояка 3, выпора 4.

Сущность этого метода состоит в том, что металл заливают в литейную форму, выполненную в виде канала трапециевидного сечения площадью 0,56см2, свернутого для удобства в плоскую спираль с шагом 22 мм. Путь, пройденный сплавом по каналу такой формы, принято считать величиной показателя жидкотекучести.

Экспериментально установлено влияние на жидкотекучесть стали содержащихся в ней элементов. Марганец, никель, ниобий и фосфор увеличивают жидкотекучесть, а хром, алюминий, титан и сера уменьшают ее. Кремний при увеличении содержания до 1% уменьшает жидкотекучесть стали, а при увеличении его содержания до 12% жидкотекучесть повышается. Наименьшей жидкотекучестью обладает сталь перетектического состава, содержащая около 0,2 % углерода.

Данные о жидкотекучести литейного сплава и ее зависимости от важнейших технологических факторов имеют большие практическое значение, так как позволяют правильно оценить условия формирования показателей качества отливки и избежать появления дефектов в ней.

2.3. Технологические свойства основных литейных сплавов

Кроме изготовления стальных конструкций путем сварки или сборки болтовыми соединениями, широко используются и методы литья.

Мы не будем останавливаться на способах литья, отметим лишь, что литейные сплавы должны обладать совокупностью свойств, характеризующих способность расплавленного металла образовывать качественные отливки.

Среди черных металлов вполне приличными литейными свойствами обладают литейные стали и чугуны.

Важны, в основном, две характеристики – наличие достаточно большого интервала температуры плавления и минимальная величина усадки при затвердевании. Для литейных сталей температура плавления лежит в пределах 1400-1525°С и литейная усадка 1,6-1,2 %; для чугунов эти величины равны 1150-1200°С и 0,8-1,2 %, соответственно.

Литейные стали имеют химический состав, мало отличающийся от химического состава нелегированных низкоуглеродистых. Содержание углерода оказывает серьезное влияние на литейные свойства стали – чем оно выше, тем хуже литейные свойства.

Поэтому марки литейных сталей обычно ограничиваются содержанием углерода 0,17-0,25 %, редко выше.

Так как литейные стали, в отличие от конструкционных сталей, изготавливаются при наличии кислой обкладки в печах, а не основной, как при изготовлении конструкционных сталей, то и содержание вредных примесей в них несколько выше, а именно, содержание серы и фосфора ограничено величинами не более 0,05%. Обозначаются литейные стали так: сначала содержание углерода в сотых долях процента, округленное до числа, кратного пяти, затем добавляется буква Л: сталь 15Л, 25Л, 35Л.

Чугуны имеют значительно большее разнообразие вследствие того, что структура чугуна и его свойства зависят как от химического состава, так и от скорости охлаждения.

В зависимости от формы графита и количества цементита выделяют: белый, серый, ковкий и высокопрочный чугуны.

Чугуны содержат постоянные примеси (кремний, марганец, фосфор и серу), а в некоторых случаях легирующие элементы, как полученные в результате доменных процессов из-за особенностей состава руд, так и привнесенные дополнительно (хром, ванадий, алюминий и др.)

Белые чугуны – это железо-углеродистые сплавы, содержащие от 2 до 6,67% углерода, в структуре которого углерод присутствует только в виде цементита. Свое название этот чугун получил из-за светлого цвета излома.

Железо-углеродистые сплавы, у которых углерод полностью или частично находится в свободном состоянии в виде графита, называются серыми чугунами. Излом такого чугуна имеет серый цвет. В зависимости от степени распада цементита на перлит и графит, могут быть ферритоперлитные, перлитные или перлитоцементитные серые чугуны.

Ковкий чугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы; металлическая основа такого чугуна – феррит и реже перлит.

Высокопрочный чугун имеет в своей основе шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно, как пластинчатый.

Обозначения литейных чугунов: Л1, Л2,… Л6; рафинированный марганцем ЛР1, ЛР2 … ЛР6, чугун с пластинчатым графитом (СЧ с номером, обозначающим величину временного сопротивления разрыву в кгс/мм), чугун с шаровидным графитом (ВЧ с числом, аналогичным предыдущему). Содержание углерода в них 3,5-3,6 %, кремния 1,6-3,6 %; марганца 0,3-1,5 %, фосфора 0,08-1,2 % и серы 0,02-0,05 %.

Кроме этих, существуют специальные формы чугуна (антифрикционный и легированный), но они, как правило, в практике горячего цинкования не встречаются.Возможно Вас так же заинтересуют следующие статьи:

- Удаление цинка с поверхности дефектных изделий

- Способы нанесения гальванических покрытий

- Особенности формирования покрытия серебром-оксидирования

- Свойства цинкового покрытия и область применения

- Предельно допустимые концентрации ионов цинка в воде

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Жидкотекучесть металла определяют путем заливки специаль — — ных технологических РїСЂРѕР± Рё характеризуют линейными размерами заполненной полости канала определенной формы. Заливая металл РїСЂРё различных температурах перегрева, находят оптимальную температуру заливки формы для данного сплава. [1]

Жидкотекучесть металла определяют технологической пробой. Спираль по длине разделена отметками на части по 50 мм каждая. Мерой жидкотекучести является длина путп, пройденного металлом до момента затвердевания. [3]

Жидкотекучестью металла называется его свойство хорошо заполнять литейную форму.

Жидкотекучесть металла зависит не только от его химического состава, но и от температуры заливки.

В качестве примера возьмем чугун, который обладает большей жидкотекучестыо, чем сталь.

РЎ повышением содержания фосфора ( РЅРµ более 0 25 — 0 30 %) жидкотекучесть чугуна увеличивается, Р° СЃ повышением содержания серы ( РЅРµ. Если повысить температуру сплава, то повышается Рё его жидкотекучесть, Рё наоборот. [4]

Жидкотекучестью металла называют способность его в расплавленном состоянии хорошо заполнять литейную форму и давать четкий отпечаток формы.

При недостаточной жидкотекучести возможно незаполнение формы металлом или образование холодных спаев и деталь получается бракованной.

Жидкотекучесть сплава зависит от его химического состава и температуры в момент заливки формы. [5]

Жидкотекучестью металлов и сплавов называют свойство их в расплавленном состоянии хорошо заполнять литейные формы в самых сложных и тонких их частях.

Жидкотекучесть зависит РѕС‚ химического состава металла — сплава, РѕС‚ его температуры РІ момент заливки РІ формы Рё РѕС‚ его физических свойств.

Жидкотекучесть сплава уменьшается с увеличением интервала его затвердевания вследствие выделения на стенках каналов литниковой системы первичных кристаллов, тормозящих заполнение формы металлом.

Повышение температуры заливаемого сплава увеличивает его жидко-текучесть.

На заполняемость литейных форм, кроме того, оказывают влияние свойства материала формы, состояние ее поверхности, условия теплопередачи, устройство литниковой системы, скорость заполнения формы и другие условия, сопровождающие заполнение формы металлом. [6]

Определение жидкотекучести металла производится при помощи специальных отливок, в виде стержней, спиралей, решеток, клиньев и подобных проб.

Для повышения жидкотекучести металлов Рё сплавов Рє РЅРёРј добавляют легирующие компоненты, например фосфор — Рє медным сплавам Рё чугуну, кремний — Рє алюминию. [7]

Для определения жидкотекучести металла часто пользуются методом отливки спирали.

В земле заформовывают специальную дорожку ( канал) в виде спирали, имеющую в сечении форму трапеции, и заливают эту форму испытуемым металлом. [8]

От чего зависит жидкотекучесть металлов и какое значение она имеет в литейном производстве. [9]

Благодаря этому повышается жидкотекучесть металла, что улучшает формирование шва и снижает привариваемость капель металла к поверхности изделия.

Кроме того, кислород дешевле углекислого газа, что делает смесь экономически выгодной.

Смесь СО 2 30 % О2 изготовляют из чистых углекислого газа и кислорода с помощью специальных смесителей. [10]

РџСЂРё прочих равных условиях жидкотекучесть металла должна быть тем больше, чем больше перепад температур ( РўРє — РўС„) Рё значение СЂ Рё чем меньше толщина стенки отливки. [11]

При создании благоприятных тепловых условий, обеспечивающих сохранение жидкотекучести металла в литниковых каналах и полости формы, особенно в наиболее тонких е сечениях, возможно осуществить подпрессовку. Наиболее эффективно подпрес-совка используется на машинах с горизонтальной камерой прессования. [12]

Недолив, когда часть формы не заполнена металлом; он наблюдается при недостаточной жидкотекучести металла, при скоплении газов, препятствующих заполнению формы. Недолив получается также при выходе металла через щель по разъему формы из-за плохого скрепления опок. [13]

- Недолив — дефект, выражающийся РІ том, что часть отливки оказывается незаполненной вследствие плохой жидкотекучести металла, обилия газов или паров РІ форме Рё утечки металла РїРѕ разъему формы РїСЂРё недостаточном креплении РѕРїРѕРє. [14]

- Недоливы могут образоваться вследствие слишком тонких стенок отливки, нехватки жидкого металла, перерыва струи при заливке формы, недостаточного сечения элементов литниковой системы, а также низкой темп-ры и недостаточной жидкотекучести металла. [15]

- Страницы: 1 2 3