- Суть шабрения металла, основные приемы и инструменты

- Описание технологии и назначение шабрения

- Виды шабрения металла

- Метод пришабривания к контрольной плите

- Метод совмещения граней

- Метод трех плит

- Способы шабрения

- Основные плюсы

- Используемые инструменты и станки

- Виды станков для шабрения

- Тема 12. Шабрение

- Презентация на тему: ШАБРЕНИЕ

- Первый слайд презентации: ШАБРЕНИЕ

- Слайд 2: 1. Сущность шабрения и его назначение

- Слайд 3: 2. Инструменты и приспособления для шабрения

- Слайд 4: Продолжение 2 вопроса

- Слайд 5

- Слайд 6

- Слайд 7: Продолжение 2 вопроса

- Слайд 8: Продолжение 2 вопроса

- Слайд 9: Продолжение 2 вопроса

- Слайд 10: Продолжение 2 вопроса

- Слайд 11: 3. Процесс выполнения операции шабрения и правила подготовки поверхностей под шабрение

- Слайд 12

- Слайд 13: Продолжение 3 вопроса

- Слайд 14: Продолжение 3 вопроса

- Слайд 15

- Слайд 16

- Слайд 17: Продолжение 3 вопроса

- Слайд 18: Продолжение 3 вопроса

- Слайд 19: Продолжение 3 вопроса

- Слайд 20: Продолжение 3 вопроса

- Слайд 21: Продолжение 3 вопроса

- Слайд 22: 4. Типичные дефекты при шабрении, причины их появления и способы предупреждения

- Слайд 23: Продолжение 4 вопроса

- Последний слайд презентации: ШАБРЕНИЕ: Продолжение 4 вопроса

- Шабрение (шабровка) металла – точное выравнивание поверхности

- Особенности операции и инструменты

- Шабрение плоских деталей

Слайд 1 Описание слайда:

Описание слайда:

Шабрение

Слайд 2 Описание слайда:

Описание слайда:

Шабрение – это окончательная слесарная операция по снятию с поверхности детали очень тонких частиц металла специальным инструментом — шабером.

Шабрение – это окончательная слесарная операция по снятию с поверхности детали очень тонких частиц металла специальным инструментом — шабером. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью.

Цель операции — обеспечение точного прилегания сопрягаемых поверхностей; Шабрением обрабатывают прямолинейные и криволинейные поверхности вручную и на станке.

Слайд 3 Описание слайда:

Описание слайда:

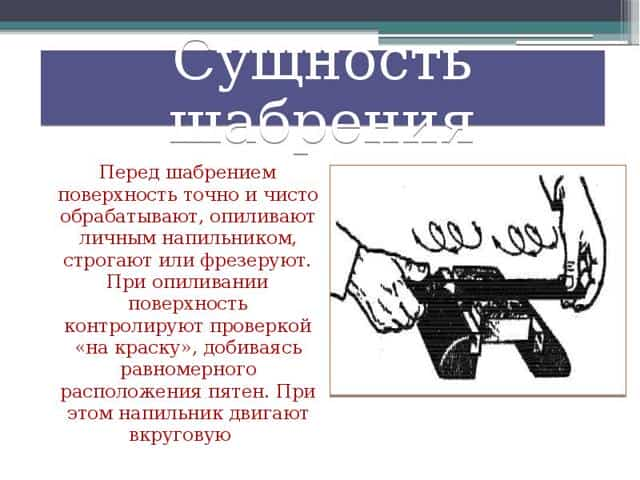

Перед шабрением поверхность точно и чисто обрабатывают, опиливают личным напильником, строгают или фрезеруют. При опиливании поверхность контролируют проверкой «на краску», добиваясь равномерного расположения пятен.

При этом напильник двигают вкруговую Перед шабрением поверхность точно и чисто обрабатывают, опиливают личным напильником, строгают или фрезеруют. При опиливании поверхность контролируют проверкой «на краску», добиваясь равномерного расположения пятен.

При этом напильник двигают вкруговую

Слайд 4 Слайд 5

Слайд 5 Слайд 6

Слайд 6 Слайд 7

Слайд 7 Слайд 8

Слайд 8 Слайд 9

Слайд 9 Описание слайда:

Описание слайда:

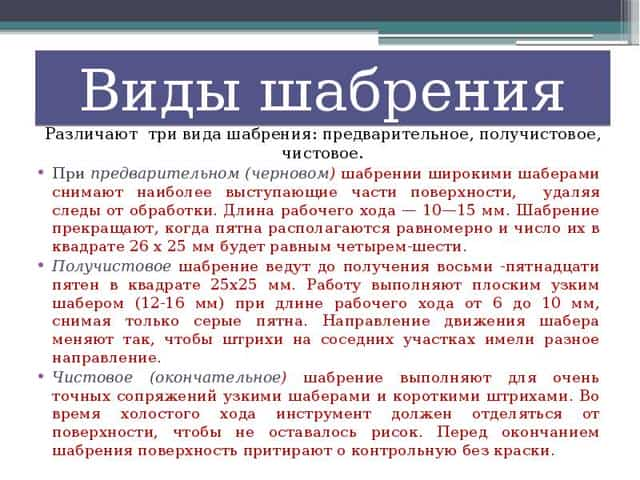

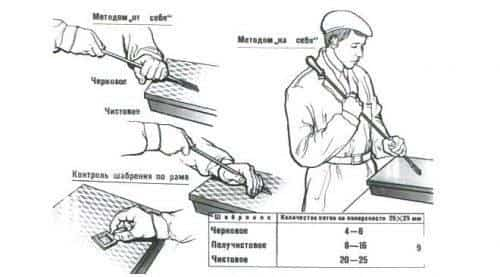

При предварительном (черновом) шабрении широкими шаберами снимают наиболее выступающие части поверхности, удаляя следы от обработки. Длина рабочего хода — 10—15 мм. Шабрение прекращают, когда пятна располагаются равномерно и число их в квадрате 26 х 25 мм будет равным четырем-шести.

При предварительном (черновом) шабрении широкими шаберами снимают наиболее выступающие части поверхности, удаляя следы от обработки. Длина рабочего хода — 10—15 мм. Шабрение прекращают, когда пятна располагаются равномерно и число их в квадрате 26 х 25 мм будет равным четырем-шести. Получистовое шабрение ведут до получения восьми -пятнадцати пятен в квадрате 25х25 мм.

Работу выполняют плоским узким шабером (12-16 мм) при длине рабочего хода от 6 до 10 мм, снимая только серые пятна. Направление движения шабера меняют так, чтобы штрихи на соседних участках имели разное направление. Чистовое (окончательное) шабрение выполняют для очень точных сопряжений узкими шаберами и короткими штрихами.

Во время холостого хода инструмент должен отделяться от поверхности, чтобы не оставалось рисок. Перед окончанием шабрения поверхность притирают о контрольную без краски.

Слайд 10 Описание слайда:

Описание слайда:

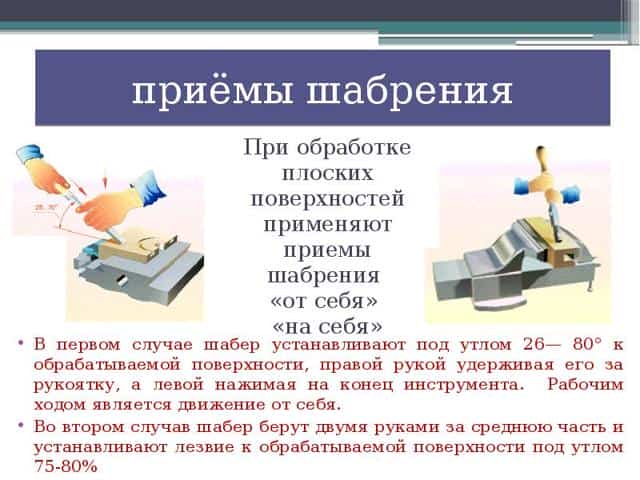

В первом случае шабер устанавливают под утлом 26— 80° к обрабатываемой поверхности, правой рукой удерживая его за рукоятку, а левой нажимая на конец инструмента. Рабочим ходом является движение от себя.

В первом случае шабер устанавливают под утлом 26— 80° к обрабатываемой поверхности, правой рукой удерживая его за рукоятку, а левой нажимая на конец инструмента. Рабочим ходом является движение от себя.

Во втором случав шабер берут двумя руками за среднюю часть и устанавливают лезвие к обрабатываемой поверхности под утлом 75-80%

Слайд 11Описание слайда:

Контроль при шабрении выполняется с помощью поверочных плит, линеек или валиков на краску по числу пятен на единицу поверхности.

Контроль при шабрении выполняется с помощью поверочных плит, линеек или валиков на краску по числу пятен на единицу поверхности. Метод отличается высокой точностью и простотой.

Краску сначала наносят на поверхность поверочного инструмента, а затем переносят с нее на обрабатываемую поверхность

Суть шабрения металла, основные приемы и инструменты

Шабрение – это технологический процесс, который представляет собой высокоточную обработку поверхности. Как правило, выравниванию подвергают металлические детали, хотя некоторые отрасли производства применяют метод для работы с деревом или пластиком. Шабрение поверхностей выполняется специальными слесарными инструментами, называемыми шаберами.

Описание технологии и назначение шабрения

Процесс шабровки является финальной стадией обработки, которой обычно предшествуют обработка напильником или прочие способы механической шлифовки. Шабрение металла сопровождается соскабливанием поверхностного слоя заготовки, толщина которого не превышает 0,01 мм. Известно всего два приема проведения работ, которые отличаются направлением движения инструмента:

- От себя. Давление на поверхность оказывается при движении от работника.

- На себя. Когда усилие прилагается к возвратным движениям.

Второй метод пользуется большей популярностью ввиду явного недостатка первого метода – большого количества дефектов (зазубрин, шероховатостей), которые остаются после обработки.

В зависимости от требований к обрабатываемой поверхности различают несколько методов очистки:

- Черновая. Инструмент может двигаться в произвольном направлении. Длина скобления составляет 2–3 см. Исходя из названия считается начальным этапом подготовки. Ширина шабера не имеет значения.

- Получистая. Характеризуется применением шаберов с незначительной шириной, что положительно влияет на качество работы. Длина хода шабера не должна превышать 1 см.

- Финишная. Наиболее качественная обработка. Применение данного метода отличается использованием узкого инструмента – до 12 мм, а также малым шагом скобления – до 0,5 мм.

- Комбинированная. Отличается от прочих методов тем, что в данном случае применяется паста ГОИ, которая позволяет повысить качество работ.

Алгоритм действий при обработке детали с плоской поверхностью выглядит следующим образом:

- Выявление неровностей. Для этого применяют специальную пластину со слоем краски, которая выявляет все дефекты поверхности. Степень неровности определяют за счет интенсивности окрашивания.

- Черновая обработка. Окрашенные участки подвергают шабровке, начиная от края поверхности. При этом участки, имеющие форму круга, обрабатывают в два захода, а овальные – за несколько подходов.

- Повторная проверка плоскости.

- Чистовая обработка.

Высокая точность технологии обеспечивает постоянное применение в следующих работах:

- шабрение элементов метрологического оборудования;

- обработка подшипников скольжения;

- подготовка плоскостей различных приборов;

- шабрение элементов станочного оборудования (особенно деталей, которые выполняют направляющие функции);

- ремонт двигателей внутреннего сгорания автомобилей и специальной техники;

- обработка прочих деталей и заготовок, к которым применяются жесткие требования по точности взаимного расположения и шероховатости плоскости.

Виды шабрения металла

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Считается наименее точным способом шабровки. Его применение дает возможность получить поверхность третьего класса точности.

Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки.

Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер.

Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Существует ручное и механическое шабрение. В первом случае для обработки используют ручные инструменты. Второй способ связан с использованием различного оборудования, для работы с которым необходимы специалисты высокой квалификации. Независимо от способа требуется надежная фиксация заготовки.

Распиливание и припасовка – это технологический процесс, напоминающий шабровку. Припасовкой называют сопряжение деталей с замкнутым или полузамкнутым контуром. Рабочим инструментом в данном случае служит мелкий напильник.

Основные плюсы

Главным достоинством шабрения является высокая износостойкость обработанной поверхности. Отсутствие абразивных частиц положительно влияет на целостность структуры металла. Обработанная поверхность обладает низким коэффициентом трения, что увеличивает срок эксплуатации смазочных материалов.

Определить качество шабрения можно без применения дорогостоящих контрольно-измерительных приборов. Индикатором в данном случае будет являться обычная краска, по количеству пятен которой можно говорить о степени обработки плоскости.

Используемые инструменты и станки

Ручное шабрение подразумевает использование режущих инструментов, которые называют шаберами. По конструктивным особенностям инструмент может быть цельным или составным. В первом случае шабер представляет собой неразъемную конструкцию. Инструменты второго типа оснащены съемными рабочими элементами, которые можно менять в зависимости от типа работ.

Рабочая поверхность может иметь плоскую, цилиндрическую или призматическую форму с одной или несколькими режущими кромками.

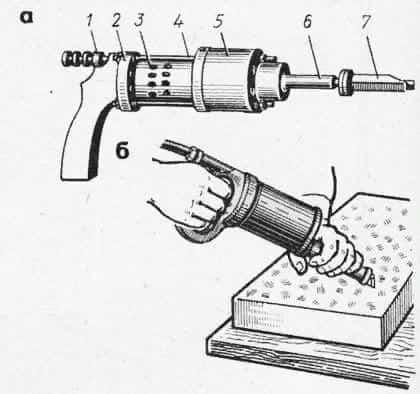

Механизация шабрения имеет свои особенности. Инструмент может обладать как электрическим, так и механическим приводом. Отличаются низкой точностью обработки по причине отсутствия возможности регулировки давления на плоскость, но высокой производительностью работ.

Краска для шабрения используется в качестве контрольного материала независимо от способа обработки поверхности.

Виды станков для шабрения

Режущие элементы станков, которые применяют для шабрения, изготавливают из инструментальной стали, которая отличается низким содержанием углерода и наличием легированных добавок. Как было сказано выше, в качестве привода станка может быть использовано электричество либо сжатый воздух.

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Широко известны стационарные шабровочные головки, которые отличаются простотой конструкции и небольшой мощностью.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.

Тема 12. Шабрение

Слайд 1

Дисциплина «Технология выполнения слесарных работ» Колледж ИСТиД (филиал) СКФУ в г. Пятигорске Гончаров Олег Юрьевич преподаватель колледжа

Слайд 2

Тема 12. Шабрение 1. Сущность шабрения и его назначение. 2. Инструменты и приспособления для шабрения. Критерии оценки качества обработанной поверхности и способы контроля. Заточка инструмента. 3.

Процесс выполнения операции шабрения и правила подготовки поверхностей под шабрение. Окрашивание шабруемой поверхности. Средства механизации и альтернативные методы обработки. 4.

Типичные дефекты при шабрении, причины их появления и способы предупреждения. Учебные вопросы:

Слайд 3

1. Сущность шабрения и его назначение Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера.

Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности).

С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки).

Слайд 4

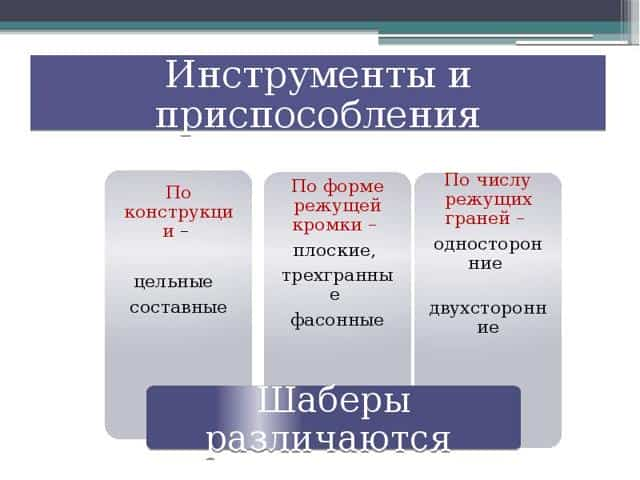

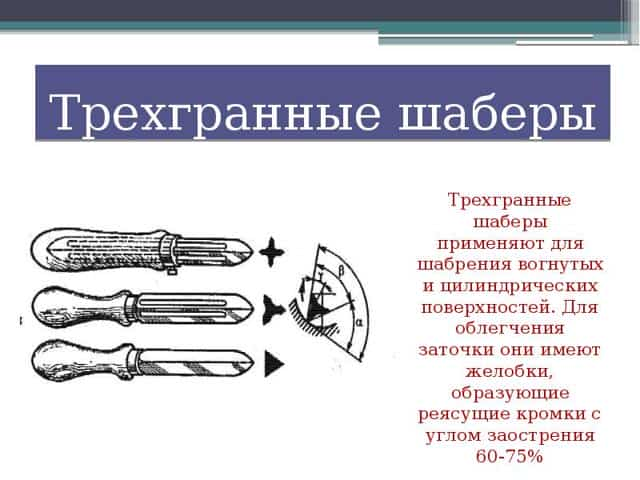

2. Инструменты и приспособления для шабрения Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции — цельные и составные, по форме режущей кромки — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

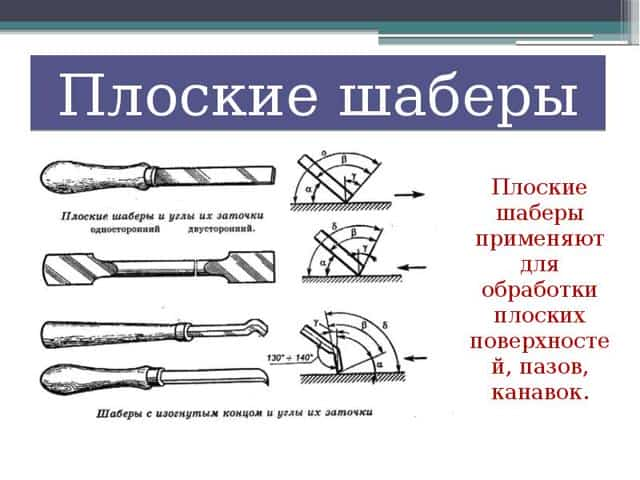

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 2.1, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности.

Слайд 5

Продолжение 2 вопроса Рис. 2.1 . Шаберы: а — односторонний с прямолинейной режушей кромкой; б — двухсторонний; в — изогнутый двухсторонний; г — трехсторонний; д , е — составные: 1, 6 — сменные пластины; 2 — держатель; 3 — зажимной винт; 4, 5 и 7 — рукоятки

Слайд 8

Продолжение 2 вопроса При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы-кольца (рис. 2.2), которые могут быть изготовлены из кольца изношенного конического роликового подшипника. Рис. 2.2. Шабер-кольцо: а — общий вид; б — заточка; в — заправка; г — прием работы

Слайд 9

Продолжение 2 вопроса К проверочным инструментам (рис. 2.3 ) относятся: проверочные плиты; плоские проверочные линейки (рис. 2.3, а, б) ; трехгранные угловые линейки (рис. 2.3, в) ; угловые плиты; а также проверочные валики. Рис. 2.3 . Проверочные инструменты: а, б- плоские линейки; в — трехгранная линейка

Слайд 10

Продолжение 2 вопроса Приспособления для шабрения Рис. 2.4. Приспособление для шабрения вкладышей подшипника скольжения: 1 — основание; 2 — вкладыш; 3 — стойка; 4 — шабер; 5 — планка; 6,8- винты; 7 — полукольцо; 9 — прижим

Слайд 11

Продолжение 2 вопроса Заточка инструмента Предварительная заточка шаберов осуществляется на заточных станках. После заточки шаберы необходимо заправлять на абразивных брусках с очень мелкими абразивными зернами, которые позволяют удалить с режущих поверхностей следы (риски) заточки. Поверхность бруска при правке смазывается тонким слоем машинного масла. Рис. 2.5. Заточка и заправка шабера

Слайд 12

3. Процесс выполнения операции шабрения и правила подготовки поверхностей под шабрение Подготовка для шабрения поверхностей осуществляется опиливанием ее драчевыми и личными напильниками «на краску» с помощью соответствующих проверочных инструментов.

Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки зазор при проверке щупом не превышает 0,05 мм. Окрашивание шабруемой поверхности Поверхность заготовки (детали), подлежащая шабрению, очищается от стружки и грязи, промывается и протирается насухо чистой ветошью.

Краски -смесь машинного масла с лазурью, суриком или ультрамарином (синькой). Лазурь может быть заменена сажей, смешанной с автолом и керосином.

Слайд 14

Продолжение 3 вопроса Правила шабрения: 1.

Перед началом работы следует проверить: -подлежащие шабрению поверхности на плоскостность, сопряжение и качество отделки; при необходимости зачистить; -заточку и заправку шаберов; при необходимости шабер заправить на бруске; -краску для окрашивания проверочной плиты; в ней не должно быть твердых включений и сухих крупинок; -состояние проверочной плиты на отсутствие царапин и забоин. 2. Необходимо строго соблюдать основное правило шабрения плоской поверхности заготовки: вначале заготовку необходимо «посадить» на плиту (при этом крупные пятна должны равномерно располагаться по всей площади поверхности заготовки, особенно по краям), а затем выполнять собственно шабрение до заданного качества.

Слайд 15

Продолжение 3 вопроса 3. Следует равномерно наносить краску на поверхность плиты, уменьшая толщину ее слоя по мере шабрения. 4. Шабрение заготовки размером более 100х 100х 100 нужно выполнять на столешнице верстака на деревянном бруске, закрепляя заготовку на нем упорными штифтами (гвоздями).

При закреплении заготовок меньших размеров в тисках следует быть весьма осторожным и использовать деревянные прокладки под губки тисков во избежание коробления заготовки. 5. Шабрение необходимо осуществлять хорошо заточенным и заправленным шабером, регулярно заправляя его в процессе работы. 6.

При шабрении поверхности заготовки следует выполнять каждый проход в разных направлениях, как правило, в три этапа: вначале грубое, затем предварительное , и, наконец, окончательное .

Слайд 18

Продолжение 3 вопроса Средства механизации и альтернативные методы обработки Механизированные инструменты для шабрения могут иметь как электрический, так и пневматический привод.

В большинстве случаев они связаны с источником движения гибкой связью: для электрического привода — это гибкий вал, для пневматического — воздухопроводный шланг.

Для преобразования вращательного движения гибкого вала в возвратно-поступательное движение исполнительного инструмента (шабера) используются различные механизмы преобразования движения: рычажно-шатунные; с конической передачей и кривошипно-шатунным механизмом; с эксцентриком и кулисой; с волновой канавкой и кулисой.

Слайд 19

Продолжение 3 вопроса Рис. 3.1. Передвижная шабровочная головка: а — устройство: 1 — шабровочная головка; 2 — шабер; 3 — гибкий вал; 4 — редуктор; 5 — электрический двигатель; б — пример применения Рис. 3.2. Пневматический шабер: 1- штуцер; 2 — шток; 3 — патрон

Слайд 20

Продолжение 3 вопроса Альтернативные методы обработки К альтернативным методам обработки относятся тонкое строгание, шлифование на плоскошлифовальных станках, фрезерование (тонкое и финишное) и поверхностное пластическое деформирование.

Тонкое строгание применяется при обработке заготовок базовых деталей крупногабаритного оборудования, например направляющих станков.

Шлифование взамен шабрения можно выполнять несколькими способами: на плоскошлифовальных и продольно-строгальных станках при использовании специальных головок и при помощи специальных переносных приспособлений, которые устанавливаются непосредственно на крупногабаритных заготовках, подлежащих обработке.

Слайд 21

Продолжение 3 вопроса Рис. 3.3. Самодвижущаяся шлифовальная головка: 1 — верхняя плита; 2, 3,7 — рукоятки; 4, 5 — электродвигатели; б — переключатель; 8 — плита; 9 — направляющая; 10 — роликовая цепь; 11 — шлифовальный круг

Слайд 22

Продолжение 3 вопроса Фрезерование применяется как отделочная окончательная операция. В качестве инструмента используются однозубые фрезы со специальной заточкой режущей кромки.

Вибрационное обкатывание позволяет увеличить прочность обработанной поверхности за счет ее пластического деформирования в процессе обработки (так называемое явление наклепа — упрочнения поверхностного слоя материала за счет воздействия на него высоких сдавливающих сил, изменяющих структуру материала).

Слайд 23

4. Типичные дефекты при шабрении, причины их появления и способы предупреждения Дефект Причина Способ предупреждения Шабер потерял твердость при за точке Сильное прижатие шабера к заточ ному кругу при заточке Соблюдать все правила заточки.

Периодически охлаждать затачиваемую часть шабера в воде Заточка шабера без закругления Не соблюдались правила заточки шаберов Руководствоваться следующими правилами заточки шаберов: ша бер для чернового шабрения не обходимо затачивать с неболь шим закруглением; чем точнее шабрение, тем закругление ре жущей кромки инструмента сле дует делать больше При проверке по плите обрабаты ваемой поверхности она полно стью покрыта краской На плиту нанесен слишком большой слой краски Снять краску с поверхности де тали и в нескольких местах пли ты , остальную краску равномер но растереть по плите и повто рить окраску поверхности детали для получения необходимой сте пени окрашивания

Слайд 24

Продолжение 4 вопроса Обрабатываемая поверхность дета ли долго не ло жится на плиту Принят непра вильный темп шабрения На плиту нанести тонкий слой краски, окрасившиеся места по верхности детали сшабривать полностью энергичными движе ниями шабера до тех пор, пока деталь нормально не «ляжет» на плиту На шабруемой поверхности глу бокие царапины и задиры Шабрение неза правленным шабе ром . На поверхность провероч ной плиты попала стружка Тщательно заправить шабер на бруске; начисто протереть обрабатываемую поверхность детали и поверхность проверочной пли ты . Заново покрыть ее слоем краски Пятна на пришаб ренной поверхно сти расположены равномерно, но слишком крупные Шабрение не окончено. Слиш ком большой слой краски на плите Продолжить работу, «разбивая» за каждый проход пятна в раз ных направлениях движения шабера. Следить за слоем краски на плите

Слайд 25

Продолжение 4 вопроса Дефект Причина Способ предупреждения Пятна на пришаб ренной поверхно сти мелкие, но расположены неравномерно Шабрение не закончено При шабрении снимать пятна только в местах, где их много, до тех пор, пока пятна не располо жатся на поверхности равномер но Сопряженные под углом поверхности детали при повторных проверках окрашиваются в разных местах Под поверхность базовой детали или под опорную поверхность проверочного уголь ника (призмы) по пала стружка Тщательно протереть базовую и обрабатываемую поверхности, а также проверочную плиту и опорную поверхность провероч ного угольника (призмы) перед проверкой обработанной детали На поверхности вкладыша (втулки) следы предвари тельной обработ ки , грубые царапины и задиры Шабрение не окончено Продолжить шабрение, проверяя его качество внешним осмотром и по контрольному валу

Презентация на тему: ШАБРЕНИЕ

1

Первый слайд презентации: ШАБРЕНИЕ

Изображение слайда

2

Слайд 2: 1. Сущность шабрения и его назначение

Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера.

Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности).

С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки).

Изображение слайда

3

Слайд 3: 2. Инструменты и приспособления для шабрения

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции — цельные и составные, по форме режущей кромки — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 2.1, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности.

Изображение слайда

4

Слайд 4: Продолжение 2 вопроса

Рис. 2.1. Шаберы:

а — односторонний с прямолинейной режушей кромкой; б — двухсторонний; в — изогнутый двухсторонний; г — трехсторонний; д, е — составные: 1, 6 — сменные пластины; 2 — держатель; 3 — зажимной винт; 4, 5 и 7 — рукоятки

Изображение слайда

5

Слайд 5

Изображение слайда

6

Слайд 6

Изображение слайда

7

Слайд 7: Продолжение 2 вопроса

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы-кольца (рис. 2.2), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Рис. 2.2. Шабер-кольцо: а — общий вид; б — заточка; в — заправка; г — прием работы

Изображение слайда

8

Слайд 8: Продолжение 2 вопроса

К проверочным инструментам (рис. 2.3) относятся: проверочные плиты; плоские проверочные линейки (рис. 2.3, а, б) ; трехгранные угловые линейки (рис. 2.3, в) ; угловые плиты; а также проверочные валики.

Рис. 2.3. Проверочные инструменты:

а, б- плоские линейки; в — трехгранная линейка

Изображение слайда

9

Слайд 9: Продолжение 2 вопроса

Приспособления для шабрения

Рис. 2.4. Приспособление для шабрения вкладышей подшипника скольжения: 1 — основание; 2 — вкладыш; 3 — стойка; 4 — шабер; 5 — планка; 6,8- винты; 7 — полукольцо; 9 — прижим

Изображение слайда

10

Слайд 10: Продолжение 2 вопроса

Заточка инструмента

Предварительная заточка шаберов осуществляется на заточных станках.

После заточки шаберы необходимо заправлять на абразивных брусках с очень мелкими абразивными зернами, которые позволяют удалить с режущих поверхностей следы (риски) заточки. Поверхность бруска при правке смазывается тонким слоем машинного масла.

Рис. 2.5. Заточка и заправка шабера

Изображение слайда

11

Слайд 11: 3. Процесс выполнения операции шабрения и правила подготовки поверхностей под шабрение

Подготовка для шабрения поверхностей осуществляется опиливанием ее драчевыми и личными напильниками «на краску» с помощью соответствующих проверочных инструментов. Поверхность считается подготовленной к шабрению, если при наложении на нее лекальной линейки зазор при проверке щупом не превышает 0,05 мм.

Окрашивание шабруемой поверхности

Поверхность заготовки (детали), подлежащая шабрению, очищается от стружки и грязи, промывается и протирается насухо чистой ветошью.

Краски -смесь машинного масла с лазурью, суриком или ультрамарином ( синькой ). Лазурь может быть заменена сажей, смешанной с автолом и керосином.

Изображение слайда

12

Слайд 12

Изображение слайда

13

Слайд 13: Продолжение 3 вопроса

Правила шабрения:

1.

Перед началом работы следует проверить:

-подлежащие шабрению поверхности на плоскостность, сопряжение и качество отделки; при необходимости зачистить;

-заточку и заправку шаберов; при необходимости шабер заправить на бруске;

-краску для окрашивания проверочной плиты; в ней не должно быть твердых включений и сухих крупинок;

-состояние проверочной плиты на отсутствие царапин и забоин.

2. Необходимо строго соблюдать основное правило шабрения плоской поверхности заготовки: вначале заготовку необходимо «посадить» на плиту (при этом крупные пятна должны равномерно располагаться по всей площади поверхности заготовки, особенно по краям), а затем выполнять собственно шабрение до заданного качества.

Изображение слайда

14

Слайд 14: Продолжение 3 вопроса

3. Следует равномерно наносить краску на поверхность плиты, уменьшая толщину ее слоя по мере шабрения.

4. Шабрение заготовки размером более 100х 100х 100 нужно выполнять на столешнице верстака на деревянном бруске, закрепляя заготовку на нем упорными штифтами (гвоздями).

При закреплении заготовок меньших размеров в тисках следует быть весьма осторожным и использовать деревянные прокладки под губки тисков во избежание коробления заготовки.

5. Шабрение необходимо осуществлять хорошо заточенным и заправленным шабером, регулярно заправляя его в процессе работы.

6.

При шабрении поверхности заготовки следует выполнять каждый проход в разных направлениях, как правило, в три этапа: вначале грубое, затем предварительное, и, наконец, окончательное.

Изображение слайда

15

Слайд 15

Изображение слайда

16

Слайд 16

Изображение слайда

17

Слайд 17: Продолжение 3 вопроса

Средства механизации и альтернативные методы обработки

Механизированные инструменты для шабрения могут иметь как электрический, так и пневматический привод.

В большинстве случаев они связаны с источником движения гибкой связью: для электрического привода — это гибкий вал, для пневматического — воздухопроводный шланг.

Для преобразования вращательного движения гибкого вала в возвратно-поступательное движение исполнительного инструмента (шабера) используются различные механизмы преобразования движения: рычажно-шатунные; с конической передачей и кривошипно-шатунным механизмом; с эксцентриком и кулисой; с волновой канавкой и кулисой.

Изображение слайда

18

Слайд 18: Продолжение 3 вопроса

Рис. 3.1. Передвижная шабровочная головка:

а — устройство: 1 — шабровочная головка; 2 — шабер; 3 — гибкий вал; 4 — редуктор; 5 — электрический двигатель; б — пример применения

Рис. 3.2. Пневматический шабер: 1- штуцер; 2 — шток; 3 — патрон

Изображение слайда

19

Слайд 19: Продолжение 3 вопроса

Альтернативные методы обработки

К альтернативным методам обработки относятся тонкое строгание, шлифование на плоскошлифовальных станках, фрезерование (тонкое и финишное) и поверхностное пластическое деформирование.

Тонкое строгание применяется при обработке заготовок базовых деталей крупногабаритного оборудования, например направляющих станков.

Шлифование взамен шабрения можно выполнять несколькими способами: на плоскошлифовальных и продольно-строгальных станках при использовании специальных головок и при помощи специальных переносных приспособлений, которые устанавливаются непосредственно на крупногабаритных заготовках, подлежащих обработке.

Изображение слайда

20

Слайд 20: Продолжение 3 вопроса

Рис. 3.3. Самодвижущаяся шлифовальная головка:

1 — верхняя плита; 2, 3,7 — рукоятки; 4, 5 — электродвигатели; б — переключатель; 8 — плита; 9 — направляющая; 10 — роликовая цепь; 11 — шлифовальный круг

Изображение слайда

21

Слайд 21: Продолжение 3 вопроса

Фрезерование применяется как отделочная окончательная операция. В качестве инструмента используются однозубые фрезы со специальной заточкой режущей кромки.

Вибрационное обкатывание позволяет увеличить прочность обработанной поверхности за счет ее пластического деформирования в процессе обработки (так называемое явление наклепа — упрочнения поверхностного слоя материала за счет воздействия на него высоких сдавливающих сил, изменяющих структуру материала).

Изображение слайда

22

Слайд 22: 4. Типичные дефекты при шабрении, причины их появления и способы предупреждения

Дефект

Причина

Способ предупреждения

Шабер потерял твердость при за точке

Сильное прижатие шабера к заточ ному кругу при заточке

Соблюдать все правила заточки.

Периодически охлаждать затачиваемую часть шабера в воде

Заточка шабера без закругления

Не соблюдались правила заточки шаберов

Руководствоваться следующими правилами заточки шаберов: ша бер для чернового шабрения не обходимо затачивать с неболь шим закруглением; чем точнее шабрение, тем закругление ре жущей кромки инструмента сле дует делать больше

При проверке по плите обрабаты ваемой поверхности она полно стью покрыта краской

На плиту нанесен слишком большой слой краски

Снять краску с поверхности де тали и в нескольких местах пли ты, остальную краску равномер но растереть по плите и повто рить окраску поверхности детали для получения необходимой сте пени окрашивания

Изображение слайда

23

Слайд 23: Продолжение 4 вопроса

Обрабатываемая поверхность дета ли долго не ло жится на плиту

Принят непра вильный темп шабрения

На плиту нанести тонкий слой краски, окрасившиеся места по верхности детали сшабривать полностью энергичными движе ниями шабера до тех пор, пока деталь нормально не «ляжет» на плиту

На шабруемой поверхности глу бокие царапины и задиры

Шабрение неза правленным шабе ром. На поверхность провероч ной плиты попала стружка

Тщательно заправить шабер на бруске; начисто протереть обрабатываемую поверхность детали и поверхность проверочной пли ты. Заново покрыть ее слоем краски

Пятна на пришаб ренной поверхно сти расположены равномерно, но слишком крупные

Шабрение не окончено. Слиш ком большой слой краски на плите

Продолжить работу, «разбивая» за каждый проход пятна в раз ных направлениях движения шабера. Следить за слоем краски на плите

Изображение слайда

24

Последний слайд презентации: ШАБРЕНИЕ: Продолжение 4 вопроса

Дефект

Причина

Способ предупреждения

Пятна на пришаб ренной поверхно сти мелкие, но расположены неравномерно

Шабрение не закончено

При шабрении снимать пятна только в местах, где их много, до тех пор, пока пятна не располо жатся на поверхности равномер но

Сопряженные под углом поверхности детали при повторных проверках окрашиваются в разных местах

Под поверхность базовой детали или под опорную поверхность проверочного уголь ника (призмы) по пала стружка

Тщательно протереть базовую и обрабатываемую поверхности, а также проверочную плиту и опорную поверхность провероч ного угольника (призмы) перед проверкой обработанной детали

На поверхности вкладыша (втулки) следы предвари тельной обработ ки, грубые царапины и задиры

Шабрение не окончено

Продолжить шабрение, проверяя его качество внешним осмотром и по контрольному валу

Изображение слайда

Шабрение (шабровка) металла – точное выравнивание поверхности

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества.

Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга.

В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

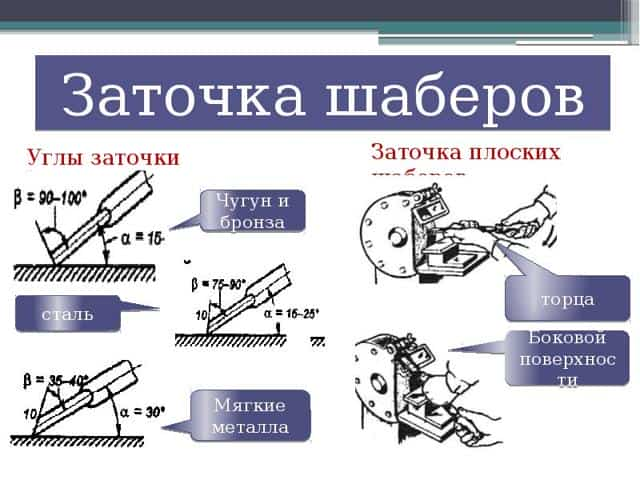

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки.

Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки.

В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

Шабрение плоских поверхностей — наиболее простая технологическая операция. Для выполнения обработки элементов криволинейной конфигурации используется инструмент с более сложной формой его режущей части.

Так, части подшипников скольжения обрабатываются при помощи шаберов, имеющих кольцевую конструкцию, а поверхности вогнутой формы — инструментом, который обладает одновременно тремя режущими гранями.

Такие инструменты, которые совсем несложно заправить и заточить своими руками, имеют на своей режущей части продольные желобки, а угол заострения их режущей части составляет 60°.

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя».

Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя».

Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения.

Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали.

При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм.

Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали.

Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.