- Непрерывное литье многослойных заготовок

- Формирования заготовки при непрерывном литье цветных металлов в горизонтальный кристаллизатор

- Введение

- Основная часть исследований

- Выводы

- Библиографический список:

- Виды литья

- Литье по выплавляемым моделям

- Литье в кокиль

- Литье под давлением

- Литье под регулируемым давлением

- Литье в оболочковые формы

- Центробежное литье

- Литье по газифицируемым моделям

- Непрерывное литье

- Литье металла в XTC

- Технология непрерывного литья

Сущность непрерывного литья заключается в получении длинномерных отливок послойного поперечного сечения непрерывной заливкой литейных форм-кристаллизаторов на вертикальных или горизонтальных установках непрерывного действия.

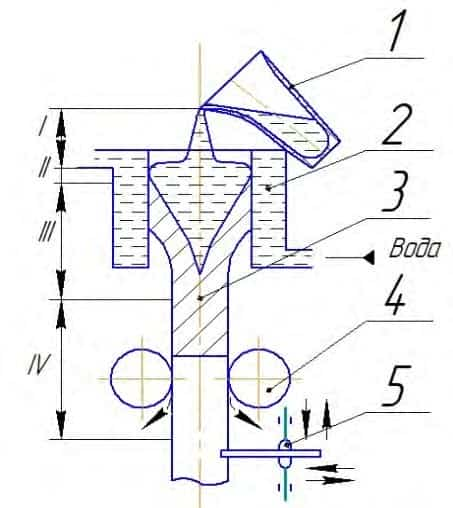

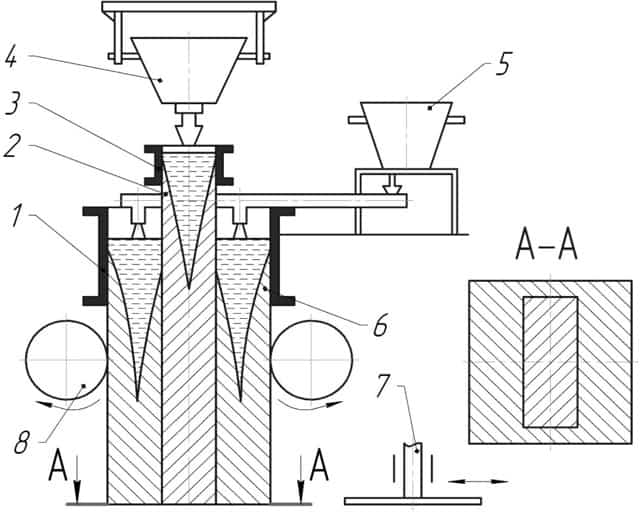

Процесс непрерывного литья осуществляется следующим образом (рис. 1). Расплав из ковша 1 равномерно и непрерывно поступает в водоохлаждаемую металлическую форму-кристаллизатор 2.

Частично затвердевшая часть 3 отливки (слитка, прутка, заготовки прямоугольного, квадратного сечения, трубы) непрерывно извлекается валками 4 или иными устройствами; если требуется, отливка разрезается на заготовки пилой 5.

Особенности процесса формирования непрерывной отливки обусловлены тем, что в кристаллизаторе в разных его зонах по высоте или длине в каждый данный момент одновременно происходят все последовательные стадии охлаждения и затвердевания расплава (рис.

1): I — кристаллизатор заполняется расплавом; II — отвод теплоты перегрева; III — кристаллизация; IV — охлаждение отливки.

Высокая интенсивность охлаждения расплава способствует направленной его кристаллизации, уменьшению ликвационной неоднородности, неметаллических и газовых включений, а непрерывная подача расплава в верхнюю часть кристаллизующейся отливки -постоянному питанию фронта растущих кристаллов, устранению усадочных дефектов (раковин, рыхлот, пористости). Таким образом, сущность процесса непрерывного литья заключается в возможности создания условий направленной кристаллизации и питания отливки.

Рисунок 1 — Схема получения отливок при непрерывном литье на вертикальных установках: 1 – ковш; 2 – форма-кристаллизатор; 3 – отливка; 4 – валки; 5 – отрезная пила

Скорость вытягивания слитка (профиля) зависит от температуры, физических свойств и распределения жидкого металла в форме и достигает 2,5 м/мин. Длина кристаллизатора, температурные режимы литья зависят от свойств отливаемого сплава.

Алюминиевые и медные сплавы льют в короткие (до 300 мм) кристаллизаторы, а стали и чугуны в длинные (от 1000 до 1500 мм) кристаллизаторы.

Как правило, заготовки, полученные способом непрерывного литья, имеют плотное, без усадочных дефектов строение, малую ликвационную

неоднородность и газосодержание, чистую поверхность, достаточно высокую точность размеров. Однако высокая скорость охлаждения расплава во многих случаях приводит к образованию значительных внутренних напряжений в отливках, а иногда к трещинам.

Достоинства непрерывного литья: возможность получения отливок постоянного поперечного сечения неограниченной длины; увеличение выхода годного металла путем уменьшения расхода на прибыли и донные части слитков; уменьшение расходов на изго- товление изложниц и литейных форм; повышение качества металла, точности и улучшение поверхности отливок; автоматизация процесса разливки расплава, возможность создания непрерывно действующих агрегатов для получения слитков и последующей их прокатки в профили или литых заготовок деталей машин и последующей их обработки вплоть до готового изделия; полное исключение трудоемких операций изготовления литейных форм, выбивки, обрубки, очистки отливок; устранение из литейного цеха формовочных и стержневых смесей и связанное с этим существенное улучшение условий труда и уменьшение вредного воздействия литейного процесса на окружающую среду.

Таким образом, непрерывное литье — это прогрессивный материало- и трудосберегающий технологический процесс, позволяющий повысить качество отливок, производительность и улучшить условия труда.

Непрерывное литье позволяет получать отливки сложной конфигурации, которая определяется возможностью непрерывного извлечения из кристаллизатора.

Расширение области применения этого прогрессивного процесса литья для машиностроительных деталей связано с необходимостью пересмотра устоявшихся конструктивных ре- шений тех или иных деталей и узлов машин, разработки таких конструкций деталей, которые могли бы быть изготовлены этим способом.

Важнейшим технологическим параметром процесса непрерывного литья является интенсивность охлаждения расплава, определяющая скорость кристаллизации отливки и соответственно ее качество, а также производительность процесса. Увеличение скорости кристаллизации способствует созданию условий направленной кристаллизации и повышению качества литого металла, производительности установок.

Интенсивность отвода теплоты от расплава в кристаллизаторе ограничена тем, что вследствие усадки отливки между кристаллизующейся корочкой металла и стенками кристаллизатора образуется зазор, снижающий скорость отвода теплоты. Для устранения этого явления на определенном участке (по высоте) кристаллизатор делают с обратной конусностью. Однако при недостаточно точном соблюдении температурных режимов литья и скорости вытягивания отливки

обратная конусность повышает вероятность обрыва корочки металла, появления в ней надрывов и трещин.

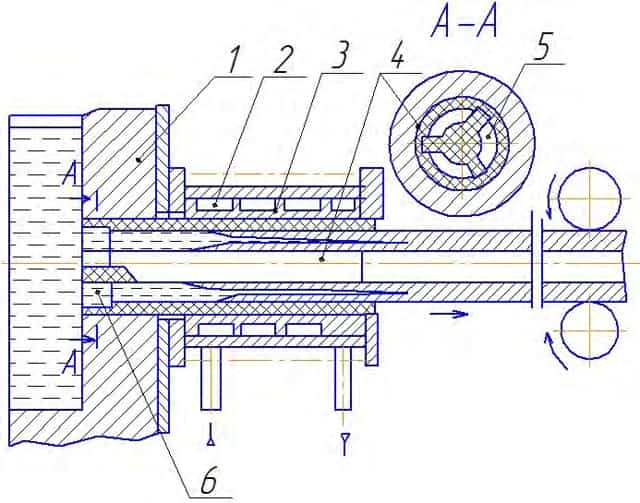

Для литья фасонных профилей с отверстиями используют установки горизонтального типа с графитовым водоохлаждаемым кристаллизатором (рис. 2).

Рисунок 2 — Схема кристаллизатора для горизонтального непрерывного литья трубчатых заготовок: 1 – раздаточная печь; 2 – водоохлаждаемая рубашка; 3 – графитовый вкладыш; 4 – стержень; 5 – отверстия

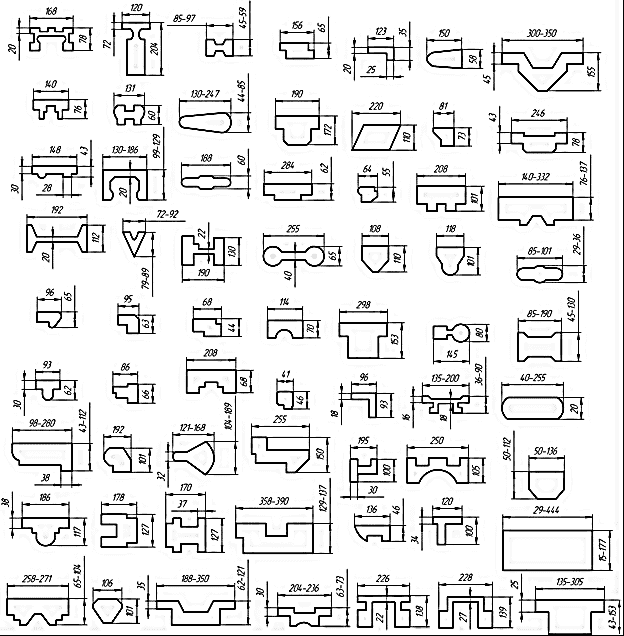

Область применения непрерывного литья – получение сплошных круглых и прямоугольных заготовок под последующую обработку давлением из алюминия, магния, меди и их сплавов, конструкционных, углеродистых и низколегированных сталей; полых цилиндрических заготовок из сплавов на основе меди под обработку резанием; чугунных заготовок, используемых в станках, судо-, автомобиле- и тракторостроении, химической, авиационной и стекольной промышленности (рис. 3).

- Рисунок 3 — Типоразмеры заготовок, получаемых методами непрерывного литья

- Детали из этих заготовок устанавливают на металлорежущие станки, автоматы, полуавтоматы, деревообрабатывающие, литейные, кузнечно-прессовое и текстильное оборудование.

- Основные достоинства непрерывного литья:

- возможность получения заготовок с минимальными припусками и максимально приближенных по конфигурации и размерам к готовым деталям, уменьшение за счет этого расхода металла на 15–25 %;

- увеличение выхода годных изделий до 85–92 %;

- исключение наиболее трудоемких операций формовки, смесеприготовления, обрубки и очистки литья;

- значительное сокращение расхода вспомогательных операций;

- увеличение производительности по сравнению с литьем в разовые песчано-глинистые формы возрастает в 4 раза;

- себестоимость снижается в 1,5 раза.

Непрерывное литье многослойных заготовок

Непрерывное литье многослойных заготовок является одним из наиболее перспективных направлений в развитии производства многослойного проката. Этот способ позволяет значительно повысить производительность труда, снизить себестоимость готовых изделий, создать благоприятные условия для механизации и автоматизации производственных процессов.

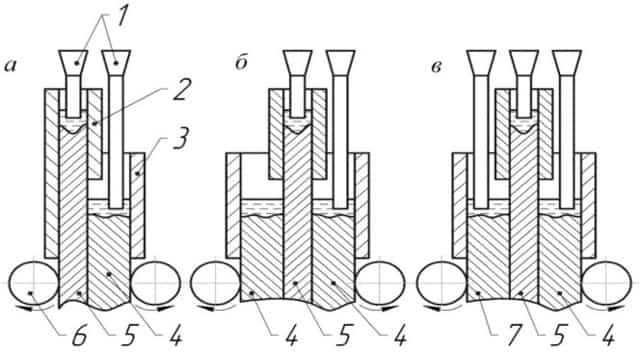

Предложено множество способов и устройств для реализации процессов многослойного литья. На рисунке 4 представлены наиболее распространенные схемы процессов формообразования многослойных отливок. Суть этих процессов состоит в следующем.

В режиме непрерывной заливки металла первоначально формируется слой основного металла, т. е. в систему кристаллизаторов подается, охлаждается и затвердевает металл основного слоя. Полученная заготовка основного слоя в дальнейшем является частью системы кристаллизаторов.

На поверхность затвердевшего, но еще горячего слоя основного металла поступает металл плакирующего слоя. В результате взаимодействия металлов твердого, но горячего основного слоя, и жидкого плакирующего происходит их соединение (сварка).

Полученное слоистое изделие валками вытягивается из системы кристаллизаторов. Этим способом можно получать двухслойные, трехслойные изделия простой и сложной конфигурации.

- Рисунок 4 — Схемы непрерывного литья многослойных заготовок: а – двухслойных; б – трехслойных биметаллический; в – трехслойных; 1 – питатели; 2, 3 – соответственно внутренний и наружный кристаллизаторы; 4, 7 – плакирующие слои; 5 – основной слой; 6 – валки

- На рисунке 5 представлена схема промышленной установки для непрерывного литья плоских слоистых заготовок, предназначенных для последующей прокатки.

- Установка включает два кристаллизатора – верхний 3 и нижний

1. Верхний кристаллизатор предназначен для формирования заготовки основного слоя 2, а нижний – плакирующего слоя 6. Основной металл поступает из сталеразливного ковша 4, подвешенного на кране, а плакирующий – из ковша 5, установленного на стенде.

В процессе разливки затвердевшая заготовка 2 из основного металла поступает в нижний кристаллизатор, в который заливают плакирующий металл. При взаимодействии последнего со слабоокисленной горячей поверхностью заготовки из основного металла образуется биметаллическая заготовка. На установке можно отливать трехслойные и двухслойные заготовки.

Для формообразования двухслойных отливок верхний кристаллизатор необходимо сместить относительно одной из граней нижнего кристаллизатора.

- Рисунок 5 — Схема промышленной установки непрерывного литья плоских слоистых заготовок: 1 – нижний кристаллизатор; 2 – основной слой; 3 – верхний кристаллизатор; 4, 5 – разливочные ковши соответственно основного и плакирующего слоев; 6 – плакирующий слой; 7 – отрезная пила; 8 – тянущие валки

- На установке получают заготовки с внутренним слоем из мягкой стали 15 и наружными слоями из стали 60, предназначенные для прокатки трехслойной стали.

- Были апробированы отливки трехслойных заготовок сталь У9 + сталь 10 + сталь У9, а также трехслойные и двухслойные заготовки с плакирующими слоями из сталей 12Х18ХН10Т и 10х13 с основным слоем из стали Ст3.

- Номенклатура и сортамент изделий, которые могут быть получены из непрерывно литых биметаллических заготовок, достаточно широки: отвалы плугов, лемехи, плоскорезы, диски лущильников и борон, пальцы звеньев гусениц тракторов и другое оборудование для сельскохозяйственного машиностроения; биметаллические трубы, двух- и трехслойный лист, плакированный нержавеющей сталью для химического машиностроения и автомобильной промышленности; круглые биметаллические заготовки для изготовления крупногабаритных высоконагруженных шестерен, в частности ведущей шестерни редуктора электровоза; тяжелонагруженных железнодорожных рельсов и колес; заготовки композиции «сталь + цветной металл», в частности медь, для электрохимической промышленности.

Формирования заготовки при непрерывном литье цветных металлов в горизонтальный кристаллизатор

Бредихин В.Н., Донецкий государственный научно-исследовательский и проектный институт цветных металловШутов И.В., ОАО «АЗОЦМ»

Кушнерова Е.Ю., ДонНТУ

Введение

Непрерывное литье цветных металлов в горизонтальный закрытый кристаллизатор имеет ряд существенных преимуществ по сравнению с непрерывным литьем вниз или вверх.

Во-первых, установки горизонтального непрерывного литья цветных металлов (УГНЛЦМ) при равенстве литейных параметров (производительность, диаметр отливаемых заготовок) менее металлоемкие, компактные, не требуют сложных строительных решений, просты в эксплуатации.

Во-вторых, УГНЛЦМ наиболее целесообразно экономически и технически использовать при мелкосерийных производствах с большой гаммой номенклатуры, т.е. там, где предусмотрены частые переходы (технологические остановки).

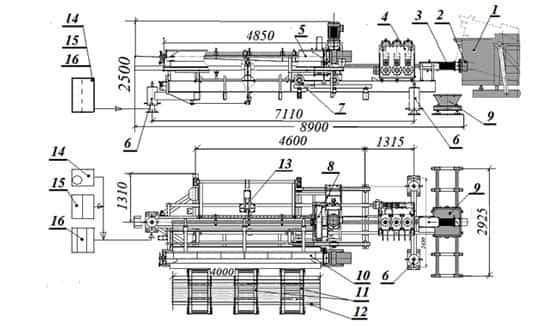

Большинство УГНЛЦМ состоят из следующих основных узлов: печной агрегат; кристаллизатор; тянущая клеть; узел порезки и складирования (рис. 1).

Рис. 1.

Установка непрерывного горизонтального литья цветных металлов: 1 — печь индукционная канальная; 2 — узел кристаллизатора; 3 — узел вторичного охлаждения и защиты наружной поверхности заготовки от окисления; 4 — клеть тянущая; 5 — емкость с водой для защиты внутренней поверхности заготовки (трубной) от окисления; 6 — стойки опорные регулируемые; 7 — каретка пилы; 8 — пила; 9 — емкость аварийного слива металла; 10- узел сушки заготовки; 11 — стеллаж накопления литых заготовок; 12 — заготовки; 13 — устройство извлечения отрезанной заготовки из узла сушки; 14, 15, 16 — аппаратура управления, соответственно, гидросистемой, КИП и А и электропотребителями.

Анализ особенностей теплосъема, макро-, микроструктуры и механических свойств формирования заготовки на установках горизонтального непрерывного литья (УГНЛ) приводит к следующей физической модели данного процесса.

В установившемся режиме вытягивания основное влияние на формирование заготовки оказывают термоконвективные потоки в жидком ядре, жидко-твердой и твердо-жидкой зоне. Наиболее интенсивные термоконвективные потоки существуют в зоне жидкого-твердого ядра [1,2]. Когда от металла отведено 20% теплоты кристаллизации, термоконвективный поток практически исчезает.

Большинство работ посвящены однофакторным исследованиям влияния технологических факторов на качественные характеристики отливаемой заготовки [3,4].

Задачей исследования является исследование влияния технологических факторов УГНЛ на характер формирования структуры заготовок медных сплавов. Экспериментально-статистическими методами исследована природа асимметрии процесса затвердевания заготовки в горизонтальном закрытом кристаллизаторе.

Основная часть исследований

Термоконвективные потоки в горизонтальном цилиндре рассматриваются в виде суперпозиции базисных движений, одним из которых является движение жидкости в вертикальной плоскости, проходящей через ось цилиндра. Эта составляющая и является определяющей в горизонтальном кристаллизаторе [4,5].

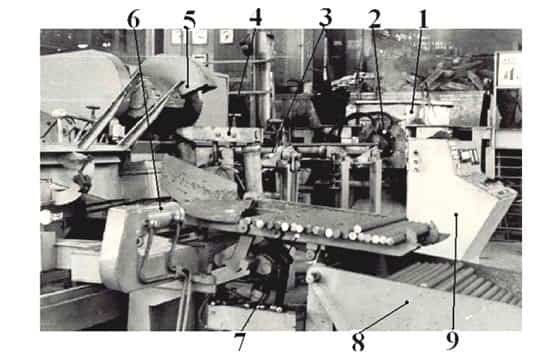

Экпериментальные исследования выполнены на установке горизонтального непрерывного литья при производстве бронзовых заготовок сплошного (круглого) сечения различного диаметра (рис. 2).

Рис. 2. Установка горизонтального непрерывного литья (УГНЛ) — производство сплошной заготовки O = 70мм : 1 – печь индукционная; 2 – узел кристаллизатора; 3 – тянущее устройство; 4 – устройство зажима заготовки при отрезании; 5 – пила; 6 – узел клеймения заготовок; 7 – приемный рольганг; 8 – короб с готовой продукцией; 9 – пульт управления УГНЛ.

При экспериментальных разливках в качестве шихты использовалась сертифицированная чушковая бронза марки БрОЦС 5-5-5. Бронза данной марки относится к числу оловянистых (меднооловянистых) бронзовых литейных сплавов.

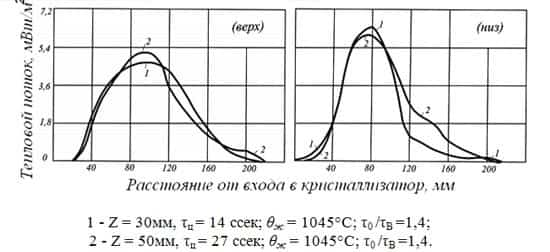

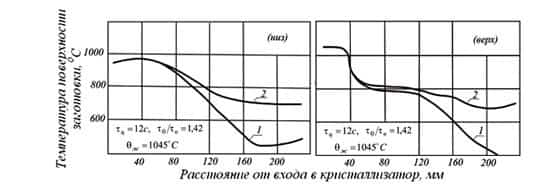

На рис. 3 приведен график распределения температуры поверхности по длине кристаллизатора (экспериментальные данные).

Рис. 3. Тепловой поток в зоне формирования заготовки в кристаллизаторе

Рис. 4. Распределение температуры по поверхности графитового формообразователя и заготовки: 1 — графитовый формообразователь; 2 — заготовка.

Задача затвердевания расплава в цилиндрическом горизонтальном кристаллизаторе при полученных граничных условиях была решена в приближении параболического распределения температуры в затвердевшем слое методом исключения переменных (рис. 4) [6].

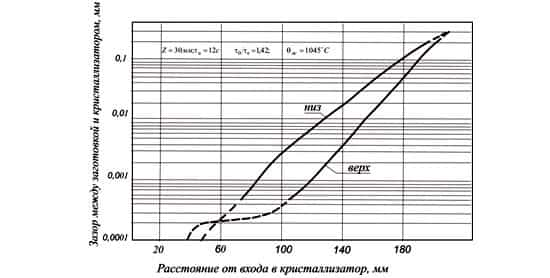

На рис. 5 представлена величина эффективного зазора между заготовкой и кристаллизатором при различных режимах литья.

Рис. 5. Значение воздушного зазора между кристаллизатором (графитовым формообразователем) и заготовкой

Адекватность построенной модели реальному процессу была проверена на сходимость расчетных значений температуры поверхности заготовки с экспериментальными данными. Расхождение экспериментальных и расчетных значений не превысило 5%.

На основании полученных экспериментальных данных (рис. 3, 4, 5) на рис. 6 смоделирован характер конвективных потоков при формировании заготовки в горизонтальном кристаллизаторе.

Горячий металл с температурой входит в кристаллизатор, омывает лунку по границе жидко-твердой зоны и выходит из кристаллизатора с температурой . Значение больше на величину перегрева жидкого металла.

На формирующуюся корочку в этот период действуют три силы: гравитационная, усадочная и металлостатического давления. Эффективный зазор между корочкой и графитовой вставкой кристаллизатора в этот период минимальный, но в нижней части несколько меньше, чем в верхней.

Рис. 6. Характер термоконвективных потоков в зоне формирования заготовки на УГНЛ: 1 — заготовка; 2 — графитовый формообразователь; 3 — вода охлаждающая; 4 — медная рубашка кристаллизатора; Z — шаг вытягивания; , – температура поверхности заготовки cверху и снизу, соответственно; l1, l2 – зазор между заготовкой и графитовым формообразователем сверху и снизу, соответственно.

При исследовании макроструктуры, микроструктуры и механических свойств от непрерывнолитых заготовок отрезали образцы длиной около 150 мм. Затем из полученных образцов изготовлялись продольные и поперечные макрошлифы для изучения структуры заготовок.

Темплеты для исследования макроструктуры подвергались травлению 50% раствором НNO3 с последующей нейтрализацией в 30% NaOH и промывкой в проточной воде.

Следует отметить, что все исследованные темплеты не имели пористости, шаговых надрывов, неслитин, трещин или других видимых дефектов. Поверхность непрерывнолитых заготовок, полученных на установке горизонтального непрерывного литья, является чистой и гладкой. Инородных, шлаковых и неметаллических включений на поверхности заготовок обнаружено не было.

В результате исследований было отмечено, что характерной особенностью макроструктуры, которая наблюдалась в полученных образцах, являлось наличие трех основных зон кристаллизации:

- корковая зона заготовки, которая характеризуется мелкозернистой структурой (зона мелких равноосных кристаллов);

- промежуточная зона, характеризующаяся разноориентированной структурой (кристаллы разной ориентации, размеры которых в два раза превосходят кристаллы корковой зоны);

- зона крупных ориентированных по тепловому потоку кристаллов.

Было отмечено, что абсолютные размеры кристаллов во всех зонах с увеличением сечения заготовки возрастают. Кроме того, протяженность зон, за исключением корковой, зависит от технологического режима горизонтального непрерывного литья.

Другой особенностью полученных непрерывнолитых заготовок является наличие асимметрии макроструктуры. При исследовании структуры образцов было отмечено, что смыкание фронтов отдельных дендритов всех теплетов совпадает с тепловым центром затвердевания заготовки, расположение которого по сечению зависит от технологических параметров режима непрерывного литья.

Анализ макроструктуры непрерывнолитых бронзовых заготовок диаметром 40 мм показывает, что снижение температуры жидкого металла способствует изменению протяженности структурных зон. При низкой температуре заливаемого металла (Тж.м.

=1000°С) макроструктура по всему сечению исследуемого образца представлена довольно крупными кристаллитами, ориентированными по тепловому потоку. По мере увеличения температуры жидкого металла (Тж.м.=1100°С и Тж.м.

=1150°С) кристаллиты в верхней части нерпрерывнолитой заготовки имеют мелкокристаллическую равноосную структуру, аналогичную структуре корковой зоны, при этом около 50% всей площади темплета занято мелкими кристаллами.

На рис. 7 представлена макроструктура непрерывнолитых медных заготовок. Таким образом, снижение температуры жидкого металла (Тж.м.) при литье бронзовых заготовок малых сечений способствует выравниванию асимметрии и структуры по сечению непрерывнолитого образца.

Аналогичное влияние данного технологического параметра непрерывного литья на характер изменения макроструктуры наблюдается также и на других диаметрах полученных бронзовых заготовок, в т.ч. и на полых заготовках.

Анализ макроструктур литых заготовок диаметром 70 мм, представленных на рис. 8, показал, что температура жидкого металла (при изменении от 1000 до 1100°С) оказывает существенное влияние на измельчение и асимметрию структуры.

Как видно из представленных макроструктур, при увеличении температуры жидкого металла наблюдается измельчение структуры по всему сечению заготовок. Температура жидкого металла также оказывает значительное влияние на макростроение и особенно асимметрию получаемой структуры при литье заготовок больших сечений (O = 100 мм).

Как и в случае непрерывного литья заготовок малых сечений, температуру жидкого металла при отливке заготовок больших сечений с экономической и технологической точки зрения наиболее целесообразно поддерживать в диапазоне от 1000 до 1050°С.

Рис. 7. Влияние температуры жидкого металла на макроструктуру заготовок (O = 40 мм), поперечные темплеты, *1

Рис. 8. Влияние температуры жидкого металла на структурную асимметрию непрерывно литых заготовок (O = 70 мм), поперечные темплеты, *1

Повышение температуры выше 1050°С кроме усиленной эрозии огнеупоров и графитового формообразователя, перерасхода электроэнергии и частичного снижения производительности процесса литья также способствует увеличению асимметрии заготовки и укрупнению макроструктуры.

Макроструктура бронзовой заготовки большого сечения, полученной при оптимальном технологическом режиме горизонтального непрерывного литья, представлена на рис. 9. Готовая продукция отлитая при оптимальном режиме показана на рис. 10.

Кроме того, на макроструктуре продольных образцов бронзовых заготовок большого сечения (O = 100 мм) было отмечено, что при увеличении температуры жидкого металла кристаллиты в нижней части удлиняются, становятся более тонкими, тем самым увеличивается асимметрия структуры непрерывнолитой заготовки. Как показали исследования, при увеличении температуры заливаемого металла увеличиваются конвективные потоки в зоне формирования заготовки. Увеличение термоконвективного потока металла в верхней части заготовки при этом способствует измельчению макроструктуры и ее разориентированию.

Рис. 9. Макроструктура бронзовой заготовки при оптимальном режиме непрерывного литья заготовки (O = 100 мм, шаг вытягивания 30 мм, Тж.м.=1050°С), *1

Рис.10. Готовая продукция изготовленная на УГНЛЦМ

В зоне теплового центра заготовки наблюдается максимальная турбулизация за счет изменения вектора потока жидкого металла более чем на 90°. Вследствие чего в этой области наблюдается зона резкого измельчения отдельных кристаллитов, которые по своей величине и форме напоминают кристаллы корковой зоны.

Выводы

Характер затвердевания заготовки в горизонтальном закрытом кристаллизаторе определяются в основном термоконвективными потоками, которые являются функцией температуры расплава на входе в кристаллизатор и параметров вытягивания.

Асимметрия аккумулированного тепла в заготовке, при повышении температуры заливаемого металла приводит к увеличению усадки в нижней части кристаллизатора. При повышении температуры выше 1100°С увеличивается структурная асимметрия.

Таким образом, на основании проведенных исследований можно сделать вывод, что температура жидкого металла оказывает значительное влияние на строение и особенно асимметрию получаемых макроструктур непрерывнолитых бронзовых заготовок различных сечений. Увеличение температуры жидкого металла способствует измельчению структуры по сечению бронзовых заготовок, полученных способом горизонтального непрерывного литья.

Библиографический список:

1. Сладкоштеев В.Т., Шатагин О.А. Непрерывная разливка металлов. Киев, УкрНИИНТИ,1962, -58 с.

2. Бахтиаров Р.А., Воробьев Л.А. Производство слитков тяжелых цветных металлов методами полунепрерывного и непрерывного литья. М.: «Цветметинформация», 1984, -97 с.

3. Гершуни Г.З., Жуховицкий Е.М. Конвективная устойчивость несжимаемой жидкости. М.; «Наука», 1972, -158 с.

4. Бредихин В.Н., Кушнерова Е.Ю. Исследование тепловых потоков в горизонтальном кристаллизаторе при литье медных сплавов. Збiрник наукових праць ЗДIА, «Металургiя», — Запорiжжя. Вип.11, 2005р.

5. Михайлов И.Г., Изюмский Ф.П., Бредихин В.Н. и др. Ультразвуковая локация фронта кристаллизации при непрерывном литье металлов, «Цветные металлы», 1976, №5, -с. 52-53.

6. Бредихин В.Н., Кушнерова Е.Ю. К вопросу теплопередачи в кристаллизаторе при непрерывном литье цветных металлов. // Металл и литье Украины. — 2006, № 1. -с. 90-93.

© Бредихин В.Н., Шутов И.В., Кушнерова Е.Ю., 2010

Виды литья

Его технологические возможности:

- в основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой (1%), малоуглеродистая сталь (< 0,35%С). Весьма ограничено производятся таким способом отливки из медных и алюминиевых сплавов. Качество металла отливок весьма низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливки металла во влажную форму).

- форма отливок может быть весьма сложной, но все же ограничена необходимостью извлечения модели из формы.

- размеры отливки теоретически неограниченны. Таким способом получают самые крупные отливки (до сотни тонн). Это станины станков, корпуса турбин и т. д.

- точность получаемых отливок обычно грубее 14 квалитета и определяется специальными нормами точности.

- шероховатость поверхности отливок превышает 0,3 мм, на поверхности часто наличествуют раковины и неметаллические включения. Поэтому сопрягаемые поверхности деталей, заготовки которых получают таким методом, всегда обрабатывают резанием.

Литье по выплавляемым моделям

- — это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей.

- Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья.

- По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

- Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

- Масса: от 2 г до 20 кг (при художественном литье масса не ограничена)

- Марки выплавляемых металлов:

- стали 25Л, 45Л, 35НГМЛ, 40ХНГМЛ, 7Х3, 30Х13, 95Х18, 20ХМЛ, 25ГСЛ;

- стали со специальными свойствами 75Х28Л, 75Х24ТЛ, 45Х26Н2СЛ, 12Х18Н9ТЛ,40Х24Н12СЛ, 20Х14Н15С4Л, 20Х25Н19С2Л, 35Х25Н35С2Л, быстрорез Р6М5ЦЛ;

- чугуны серые, высококачественные всех марок, АЧС – 2, ИЧХ17НМФЛ, ЧХ25МФТЛ;

- бронзы БрАЖ9 – 4, БрА10Ж3Мц2, БрОЦС –4 –4 –17;

- алюминий АК7ч, АК8л

Применение точного литья целесообразно для изготовления деталей:

- из стали и сплавов, трудно поддающихся или не поддающихся механической обработке (режущий инструмент, нуждающийся только в заточке его режущей кромки на наждачном круге);

- сложной конфигурации, требующей длительной и сложной механической обработки, большого количества приспособлений и специальных режущих инструментов, с неизбежной потерей ценного металла в виде стружки при обработки (турбины лопатки, части механизма швейных машин, охотничьих ружей, счетных машин);

- художественной отливки из черных и цветных сплавов.

Литье в кокиль

Кокильное литье – это литье металла, осуществляемое свободной заливкой кокилей. Кокиль – металлическая форма с естественным или принудительным охлаждением, заполняемая расплавленным металлом под действием гравитационных сил. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.

Данный метод широко применяется при серийном и крупносерийном производстве.

Точность отливок обычно соответствует классам 5 -9 для отливок из цветных металлов и классам 7-11 для отливок из черных металлов (ГОСТ 26645-85). Точность отливок, полученных в кокиле. По массе примерно на один класс выше по сравнению с песчаными формами.

Литье в кокиль ограничено возможностью изготовления крупногабаритных кокилей и обычно масса отливок не превышает 250кг.

Широкая гамма изделий для всех отраслей промышленности (детали двигателей, заготовки венцов зубчатых колес, корпусных деталей и т. д.).

Марки выплавляемых металлов:

- алюминиевые сплавы: АЛ2, АЛ4, АЛ9, АК12, АК9, АК7;

- магниевые сплавы МЛ5, МЛ6, МЛ12, МЛ10;

- медные сплавы;

- отливки из чугуна;

- отливки из стали: 20Л, 25Л, 35Л, 45Л, также некоторые легированные стали 110Г13Л, 5ХНВЛ

Литье под давлением

Принцип процесса литья под давлением основан на принудительном заполнении рабочей полости металлической пресс-формы расплавом и формировании отливки под действием сил от пресс-поршня, перемещающегося в камере прессования, заполненной расплавом.

Высокая точность, класс 1- 4 по ГОСТ 26645-85 (10 квалитет), низкая шероховатость поверхности (практически не требует обработки). Возможность изготовления отливок значительной площади с малой толщиной стенок (менее 1 мм).

Сплавы для литья:

- цинковые сплавы: ЦАМ4-1, ЦА4М3;

- алюминиевые сплавы АК12, АК9, АК7, АЛ2, АЛ9, АЛ4;

- магниевые сплавы: МЛ3, МЛ5;

- медные сплавы: ЛЦ40Сд, ЛЦ16К4.

Литье под давлением является наиболее прогрессивным способом изготовления отливок из цветных сплавов (цинковых, алюминиевых, магниевых, латуни), в последнее время широко применяется в точном приборостроении, автомобильной, тракторной, электротехнической и других отраслях промышленности. Весьма разнообразны конструктивные особенности отливок, получаемых в формах литья под давлением: от простых типа опорных плит, колосников, болванок и втулок, до сложных типа картеров двигателей, головок блоков цилиндров, ребристых корпусов электродвигателей и стоек плугов. Литьем под давлением получают детали с особыми свойствами: повышенной герметичности, износостойкости (например, чугунные с поверхностным и местным отбелом), окалиностойкости и др. Важно подчеркнуть, что под давлением производят детали различного, в том числе весьма ответственного назначения.

Литье под давлением является рациональным только в серийном — массовом производстве из-за трудностей изготовления формы и её высокой стоимости.

Литье под регулируемым давлением

К литью под регулируемым давлением относят способы литья, сущность которых заключается в том, что заполнение полости формы расплавом и затвердевание отливки происходит под действием избыточного давления воздуха или газа.

В практике наибольшее применение нашли следующие процессы литья под регулируемым давлением: литье под низким давлением, литье под низким давлением с противодавлением, литье вакуумным всасыванием, литье вакуумным всасыванием с кристаллизацией под давлением (вакуумно-компрессионное литье).

Главными преимуществами являются возможность получения заготовок с минимальными припусками на механическую обработку или без неё и минимальной шероховатостью необработанных поверхностей, а также обеспечение высокой производительности и низкой трудоёмкости изготовления деталей.

Литье в оболочковые формы

Литье в оболочковые формы появилось как попытка автоматизировать изготовление разрушаемых форм. На нагретую модель, выполненную из металла, насыпается смесь песка с частицами неполимеризованного термореактивного материала.

Выдержав эту смесь на поверхности нагретой заготовки определенное время, получают слой смеси, в котором частицы пластмассы расплавились и полимеризовались, образовав твердую корку (оболочку) на поверхности модели.

При переворачивании резервуара излишняя смесь ссыпается, а корка, с помощью специальных выталкивателей, снимается с модели.

Далее, полученные таким образом оболочки , соединяют между собой склеиванием силикатным клеем, устанавливают в опорах и засыпают песком, для обеспечения прочности при заливке металла. Также получают керамические стержни для формирования внутренних полостей отливок.

Литье в оболочковые формы по сравнению с литьем в песчано-глинистые формы имеет существенное преимущество — простоту автоматизации получения форм. Но надо отметить, что литьем в оболочковые формы невозможно получать крупногабаритные отливки и изделия особо сложной формы.

Литье в оболочковые формы отливают: радиаторы парового и водяного отпления, детали автомобилей и ряда машин.

Центробежное литье

Принцип центробежного литья заключается в том, что заполнение формы расплавом и формирование отливок происходят при вращение формы либо вокруг горизонтальной, вертикальной или наклонной оси, либо при её вращение по сложной траектории.

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

- высокая износостойкость.

- высокая плотность металла.

- отсутствие раковин.

- в продукции центробежного литья отсутствуют неметаллические включения и шлак.

Центробежным литьем получают литые заготовки, имеющие форму тел вращения:

- втулки

- венцы червячных колес

- барабаны для бумагоделательных машин

- роторы электродвигателей.

Наибольшее применение центробежное литье находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьем в неподвижные формы центробежное литье имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок.

Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Литье по газифицируемым моделям

Технология литья по газифицированным моделям является одной из самых перспективных и развивающихся в настоящее время технологий литья.

Эту технологию можно отнести к способу литья по выплавляемым моделям, но отличие в отличии от данных сходных способов модель удаляется (газифицируется) не до заливки, а в процессе заливки формы металлом, который вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившиеся пространство полости формы.

Основными преимуществами отливок, изготовленных по этой технологии являются следующие:

- высокая точность получаемых отливок даже при сложной конфигурации. (7-12 класс по ГОСТ 26645-85)

- качество и плотность металла в отливке обеспечивается за счет частичного вакуумирования в процессе литья.

- высокое качество поверхности отливок (RZ 80) позволяет в некоторых случаях совсем отказаться от механической обработки, которая была бы необходима при другом способе изготовления.

- минимальный припуск на механическую обработку если она всё же необходима.

- полная идентичность отливок в серии.

Области применения литья по газифицированным моделям – это отливки различной серийности, от единичного производства до промышленных серий.

Материалы отливок – это практически все марки чугунов от СЧ15 до ВЧ-50, износостойкие ИЧХ. Стали – от простых углеродистых ст. 20-45 до высоколегированных, теплостойких и жаропрочных. Бронзы – практически все литейные марки бронз.

Основной развес отливок от 1 до 300 кг. Штучное изготовление – до 1 тн.

Непрерывное литье

Сущность способа состоит в том, что жидкий металл равномерно и непрерывно заливают в охлаждаемую форму-кристаллизатор с одного конца и в виде затвердевшего слитка (прутка, трубы, заготовки квадратного, прямоугольного или другого сечения). Затем его вытягивают специальным механизмом с другого конца. С помощью этого способа можно получать отливки из всех известных черных и цветных сплавов.

При непрерывном литье возможно получение слитка, трубы, профиля неограниченной длины и требуемого поперечного сечения.

Способ непрерывного литья используют также и для получения слитков из цветных и черных сплавов. Практически все алюминиевые сплавы для передела прокаткой в листы, профили и другие изделия разливают в слитки данным методом.

Литье металла в XTC

— формы из холодно-твердеющих смесей. COLD-BOX-AMIN -технология. Холодно-твердеющие смеси – это специальные смеси, которые после изготовления не требуют нагрева в сушильных печах. Благодаря связующим составляющим и отвердителям, они самозатвердевают на воздухе за 10-15 мин.

Эта технология очень похожа на традиционную (литье металла в песчано-глинистые формы), только в виде связующего вещества для смесей песка применяют искусственные смолы. Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами.

Возможность получать отливки 7 класса точности по ГОСТ 26645-85.

Холодно-твердеющие смеси крайне редко применяются в качестве общих формовочных материалов вследствие высокой стоимости связующих и затруднительной регенерации смесей.

Применение ХТС для изготовления форм экономически оправдано в том случае, когда отношение массы формы к массе заливки металла не превышает 3:1.

Поэтому эти смеси используются преимущественно для изготовления стержней, позволяющих формовать полости в отливке.

Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке.

| Способ литья | Материалы отливок | Форма и размеры | Точность (квалитеты), шероховатость (Rz, мкм) | Область применения |

| Литье в песчано-глинистые формы | Чугун, сталь, цветные металлы | Крупногабаритные, сложной формы | Грубее 14 кв Rz =300 | Все отрасли машиностроения, от массового до единичного производства |

| Литье в оболочковые формы | Чугун, сталь, цветные металлы | Масса менее 1т. Размеры и форма ограниченны | Грубее 14 кв Rz =300 | Серийное и массовое производство |

| Литье в кокиль | Алюминиевые и медные сплавы | Масса до 250 кг, форма ограниченна условиями извлечения отливки из кокиля | 12-14 кв Rz >40 | Серийное и массовое производство |

| Литье под давлением | Алюминиевые, цинковые, реже медные сплавы | Масса до 200 кг, форма ограниченна условиями раскрытия прессформы | 7-12 кв Rz =0,63…40 | Крупносерийное массовое производство |

| Литье по выплавляемым моделям | Сталь, спец. сплавы, медные сплавы | Форма ограниченна, масса до 20 кг, в художественном литье не ограничена | 10-14 кв Rz =2,5…40 | Серийное производство сложных по форме изделий, в том числе тугоплавких сплавов |

| Центробежное литье | Чугун, сталь, цветные металлы | Форма тел вращения, трубы диаметром до 1200 мм и длинной 7000 мм | 9-11 кв | Серийное и массовое производство |

| Литье по газифицируемым моделям | Чугун, сталь, бронза | Масса от 1 до 300 кг Возможность получать детали сложной формы | 12-14 кв Rz =40 (для стали Rz =80) | От единичного до массового производства |

| Литье металла в ХТС | Чугун, сталь, цветные металлы | Масса от 5 кг до 5 т. Максимальные габариты 2500x2200x1200 | 10-12 кв Rz>40 | От единичного до массового производства |

Технология непрерывного литья

Технология непрерывного литья стали позволяет получать слитки-заготовки, в дальнейшем используемые для прессования, ковки или прокатки, путем их формирования по мере поступления металла в одну сторону так называемой изложницы-кристаллизатора, и одновременно с этим удаления с ее противоположной стороны уже частично затвердевшей заготовки.

Технология непрерывного литья в современном машиностроении используется достаточно широко и успешно, позволяя серьезно сокращать процесс изготовления заготовок при достаточно высоком уровне их качества.

Состоит она в том, что из ковша в металлическую форму-кристаллизатор, охлаждаемую водой, непрерывно поступает расплав. По мере того как происходит затвердевание заготовки (она может иметь квадратное или прямоугольное сечение, форму трубы и т.п.

) она извлекается или же специальными валками, или же другими устройствами. При необходимости эта отливка разрезается на части.

Благодаря тому, что расплав охлаждается с высокой интенсивностью, происходит его направленная кристаллизация. При этом уменьшается его неоднородность, количество газовых и неметаллических включений.

Поскольку подача расплава происходит в кристаллизирующуюся отливку (точнее, в верхнюю ее часть) непрерывно, то так же происходит и питание фронта растущих кристаллов, что способствует устранению таких осадочных дефектов, как пористость, рыхлость и раковины.

Можно резюмировать, что суть процесса непрерывного литья состоит в обеспечении возможности постоянного питания отливки и направленной кристаллизации.

В большинстве случаев метод непрерывного литья используется тогда, когда необходимо получить действительно высококачественные заготовки.

Они имеют плотное строение без усадочных дефектов, весьма высокую точность размеров, чистую поверхность, малое содержание газов и приемлемую ликвидационную неоднородность.

В то же самое время высокая скорость охлаждения расплава нередко приводит к тому, что в отливках образуются весьма значительные внутренние напряжения, а порой даже трещины.

- Указанные выше особенности процедуры формирования отливки в существенной мере способствуют значительному повышению качества металлических заготовок. С точки зрения технической реализации, процесс производства по технологии непрерывной разливки стали имеет следующие важные преимущества:

- • Данный метод значительно сокращает материальные затраты на изготовление литейных форм и изложниц;

- • За счет сокращения расхода металла на донные части и прибыли слитков позволяет существенно увеличить выход готового продукта;

- • Эта технология дает возможность получать отливки практически неограниченной длины и постоянного поперечного сечения;

- • Технология непрерывного литья дает возможность получать отливки высокой точности, качества и с очень хорошей поверхностью;

- • Технология непрерывного литья позволяет практически полностью автоматизировать процесс разливки расплава, дает возможность использовать для получения слитков непрерывно действующие машины. Получаемые профили можно или отправлять в прокатку и последующую обработку или сразу же использовать в качестве готовых деталей;

- • Технология непрерывной разливки стали дает возможность практически полностью исключить такие трудоемкие операции, как изготовление литейных форм, выбивка, очистка отливок, обрубка;

- • В технологии непрерывной разливки стали не используются стержневые и формовочные смеси, что положительно влияет на состояние окружающей среды и условия труда литейщиков.

- Таким образом, можно констатировать, что непрерывное литье представляет собой действительно прогрессивную технологию.