- Технология борирования

- Методы борирования стали

- Жидкостное безэлектролизное борирование

- Электролизное борирование

- Газовое борирование

- Борирование сталей

- Газовое борирование

- Электролизное борирование

- Жидкостное борирование

- Другие технологические способы борирования

- Борирование малоуглеродистой стали — международный журнал экспериментального образования (научный журнал)

- Библиографическая ссылка

- ПОИСК

- БОРИРОВАНИЕ

- Диффузионная металлизация (насыщение металлами)

- Контрольные вопросы

- Борирование и силицирование стали

Для повышения эксплуатационных свойств сталей различных марок применяют различные способы обработки поверхности материала. В числе распространенных методик не последнее место занимает технология борирования. Суть технологии заключается в насыщении поверхностного слоя металла соединениями бора и железа FeB и Fe2B.

Борирование стали

Насыщение поверхности металла солями бора резко повышает износостойкость изделий из-за высокой поверхностной твердости прошедшей технологию борирования стали. Различные методы обработки преследуют одинаковую цель – повысить износостойкость борированной стали как того требует специфика применения изделий.

Применяя изделия из углеродистой стали, насыщенной бором, можно в некоторых отраслях промышленности сократить расход дорогих легированных сталей, поскольку обработка даже такой марки стали как Ст3 позволяет увеличить износостойкость в абразивной жидкостной среде в десятки раз.

Технология борирования

Основное назначение борирования поверхности – повышение износостойкости поверхности изделий при работе в агрессивных и абразивных средах при температурах до 800°С. Насыщение поверхностного слоя стали бором применяется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

Образование соединений бора приводит к некоторому изменению геометрических размеров детали, поэтому технологический процесс включает в себя механическую обработку поверхностей после образования упрочненного слоя. Ввиду высокой твердости и устойчивости к абразивам для обработки поверхностей используют шлифование и полирование поверхностей.

Технология борирования производится по различным методикам, применение которых диктуется особенностями производства и видами обрабатываемых изделий.

Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. Обычно борируемые стали содержат значительное содержание углерода и легирующих присадок.

В перечень материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавеющей стали.

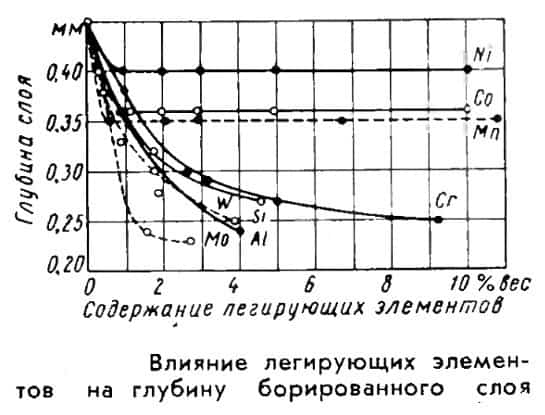

Влияние легирующих элементов на глубину борированного слоя

Методы борирования стали

Большое разнообразие методов борирования стали позволяет использовать наиболее технологичные в каждом конкретном производстве. Наиболее распространенные методики таковы:

- В газообразной среде;

- В жидкой среде;

- В твердой среде.

В некоторых случаях насыщение бором производится непосредственно при отливке деталей. Такой способ позволяет существенно упростить технологический процесс изготовления деталей конструкции, не требующих высокой точности при окончательной обработке.

Перечисленные выше методики обработки включают в себя большое количество разновидностей, которые отличаются некоторыми нюансами.

Комбинированное борирование углеродистой стали

Жидкостное безэлектролизное борирование

Для жидкостного борирования применяются расплавы смесей, основной составляющей которых является тетраборат натрия (бура) с добавкой карбида бора, хлорида натрия и силиката марганца. Температура расплавленной массы составляет 900°С. Толщина обработанного слоя может составлять до 0.2 мм.

Жидкостное борирование в расплаве имеет то преимущество, что глубина обработки не зависит от формы обрабатываемой поверхности.

Из недостатков нужно отметить, что расплав активных веществ быстро истощается, при этом компенсация расхода отдельных компонентов затруднена, как и определение химического состава смеси.

Примеры применения технологии жидкостного борирования

Электролизное борирование

Сократить время процесса при жидкостном борировании помогает использование эффекта электролиза при прохождении электрического тока через обрабатываемую деталь и расплав.

Процесс электролизной обработки проходит при небольших значениях плотности тока и тех же температурах расплавленного электролита, что и при простом жидкостном борировании.

Хотя при таком способе используется только бура, недостатком является ее большой расход, поскольку часть бора при электролизе выпадает в виде аморфной массы, которая, кроме того, может образовывать дефекты на поверхности заготовки.

Снизить температуру расплава помогает введение фторосодержащих добавок – фторида и фторбората натрия.

Газовое борирование

Равномерное и однородное проникновение бора в поверхностный слой металла достигается при использовании метода газового борирования. Борирование деталей производится при температуре 850°С в среде газов, содержащих оксиды, галогениды и водородные соединения бора. Выделяющийся при термическом разложении газов атомарный бор, оседает на поверхности изделий и диффундирует вглубь металла.

Следует отметить, что некоторые борирующие смеси газов очень взрывоопасны, что накладывает ограничения на применение данной методики.

Борирование сталей

Борирование стали проводят для повышения ее поверхностной твердости ( до 1800-2000 HV), соответственно износостойкости, повышения коррозионной стойкости, окалиностойкости (до 800°С) и теплостойкости.

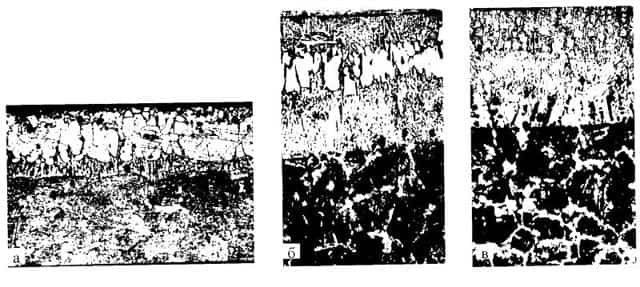

Процесс заключается в диффузионном насыщении поверхностного слоя стали бором при нагревании в определенной среде. В зависимости от способа борирования можно получить как однослойную, так и двухслойную поверхность стали. После борирования, микроструктура стали выглядит как показано на рисунке.

Газовое борирование

Газовое борирование схоже с процессами цементации и азотирования сталей. Процесс проводят в печах в среде диборана (В2Н6), треххлористого бора (ВСl3), триметила — (СН3)3В или других борсодержащих веществ. Чаще применяют диборан и треххлористый бор, который разбавляют водородом, аргоном, азотом или аммиаком.

Применение азота в качестве разбавителя сильно снижает взрывоопасность среды. Насыщение прoводят при температурах 800-900°С. Время выдержки составляет от 2 до 6 часов. Существенное влияние на результаты борирования оказывает избыточное давление насыщающей среды.

При газовом борировании на углеродистых сталях формируется боридный слой толщиной 0,1-0,2 мм и твердостью 1800-200HV.

Электролизное борирование

Такое борирование чаще проводят при электролизе расплавленной буры (Na2B4O7). Процесс проводят в ваннах при температуре 930-950°С, время выдержки 2-6 часов. Борируемые изделия служат в качестве катодов, которые монтируются на подвески.

Жидкостное борирование

Жидкостное борирование основано на диффузионном безэлектролизном насыщении поверхности стали бором. Его, также как и электролизное борирование, проводят в печах-ваннах. В качестве насыщающих сред используют расплавленные хлористые соли (NaCl, BCl2) с добавками ферроброма или карбида бора. Также применяют расплавы других щелочных металлов, например Na2B407.

В данном случае, к расплаву дополнительно добавляют электрохимические восстановители: химически активные элементы (Al, Si, Ti, Са, Мn, В и др.) или ферросплавы, лигатуры и химические соединения на их основе. Для получения двухфазных (FeB + Fe2B) слоев можно использовать расплав, состоящий из 60-70 % Na2B407 и 40-30 % В4С.

Для получения однофазных (Fe2B) слоев можно использовать расплав, состоящий из 70 % Na2B407 и 30 % SiC

Другие технологические способы борирования

Часто, с целью местного борирования, применяю борирование пастами. Такой способ целесообразен для химико-термической обработки крупногабаритных изделий.

Также стоит отметить способ борирования в ящиках при помощи порошков-наполнителей. При таком способе используют порошки аморфного и кристаллического бора, карбида бора, ферробора и т.д.

Процесс проводят при температуре 900-1000°С в течение 2-6 часов. При этом получается слой толщиной 0,08-0,15 мм.

В качестве преимущества борирования перед другими способами химико-термической обработки стоит отметить более высокую поверхностную твердость стали.

Борирование малоуглеродистой стали — международный журнал экспериментального образования (научный журнал)

1

Гурьев А.М. 2

Лыгденов Б.Д. 2

Гурьев М.А. 2

Мэй Шунчи 2

Власова О.А.

2

2 Уханьский текстильный университет

Химико-термическая обработка (ХТО) сочетает термическое и химическое воздействие с целью изменения химического состава, структуры и свойств поверхностного слоя металла или сплава.

ХТО осуществляется в результате диффузионного насыщения металла или сплава неметаллами (С, N. В и др.) или металлами (Al, Cr, Zn, W, Mo и др.) при определенной температуре в активной насыщающей среде.

В отличие от поверхностной закалки при химико-термической обработке разница в свойствах достигается не только изменением структуры металла, но и его химического состава.

ХТО не зависит от формы деталей и обеспечивает получение упрочненного слоя одинаковой толщины по всей поверхности. ХТО дает более существенное различие в свойствах поверхности и сердцевины деталей.

Насыщение поверхностного слоя происходит при нагреве детали до определенной температуры в среде, легко выделяющей насыщающий элемент в активном состоянии, и выдержке при этой температуре.

Следует также подчеркнуть, что химико-термической обработкой изделиям можно придать такой комплекс эксплуатационных свойств, достижения которого объемным легированием или невозможно, или экономически невыгодно.

Диффузионное борирование является одним из перспективных методов химико-термической обработки железа и сталей. Получающиеся в результате насыщения бором покрытия имеют характерное игольчатое строение. Структура, формирующаяся при борировании углеродистых сталей, существенно зависит от содержания углерода, находящегося в насыщаемом металле.

По мере увеличения содержания углерода в стали скорость роста игл уменьшается и происходит сглаживание фронта боридного слоя. Кроме того, структура и толщина наружных боридных слоев зависит от состава насыщающей смеси и температуры процесса.

Известно, что боридные слои, полученные в различных условиях, не являются однородными в структурном отношении и могут иметь более или менее выраженное сложное зубчатое строение.

Проблема твердых растворов бора в железе широко дискутируется в научной литературе. Атомы бора благодаря своим размерам и стремлению к ковалентной связи при вхождении в металлические сплавы занимают особое положение среди легирующих компонентов в стали. Растворимость бора в железе очень мала.

Малая растворимость бора в железе влечет за собой интенсивное образование вторичных фаз этих элементов уже при малой концентрации бора. Бор с железом образует две фазы: Fe2B и FeB. При наличии углерода фазообразование в тройной системе Fe – C – B идет несколько иным путем.

Наряду с боридами Fe2B и FeB образуются карбобориды (тройные фазы) Fe3(C,B) и Fe23(C,B)6. Карбобориды имеют переменный состав. В цементите Fe3C бор может заместить углерод на 80 %. В некоторых случаях наряду с предельным составом Fe3B0,8C0,2 указывают даже Fe3B0,9C0,1.

Другие авторы считают, что бор замещает не более 2/3 атомов углерода в Fe3C. Сложное строение карбоборидов с переменным составом заслуживает своего исследования.

Не существует в настоящее время и четко сформулированной общей теории химико-термической обработки, позволяющей количественно интерпретировать результаты насыщения (фазовый остаток, структуру и свойства слоя), исходя из известных исходных технологических предпосылок (состава насыщающей среды и обрабатываемого сплава, давления в реакционном пространстве, температуры, времени процесса и т.д.).

Совершенно очевидно, что в проблеме борирования много нерешенных вопросов, которые заслуживают глубокого исследования, как теоретического, так и прикладного характера. Часть этих вопросов ставится и исследуется в настоящей работе.

Для выполнения исследования проводилось изучение структуры и фазового состава образцов методами оптической и электронной микроскопии и методом рентгеноструктурного анализа.

Основной целью исследования являлось выяснение: механизмов процесса борирования, каналов поступления бора в легируемую им сталь, определение качественных и количественных характеристик процесса и параметров, формирующихся при борировании структур; особое внимание было уделено процессам борирования при однократном нагреве под борирование и при включении режимов термоциклирования.

В книге с учетом литературных данных и результатов исследований, проведенных авторами, рассматриваются детальный фазовый и структурный анализ борированной по различным режимам малоуглеродистой стали, с применением методов просвечивающей электронной микроскопии и рентгеноструктурного анализа. Исследованы и описаны основные закономерности и механизмы борирования и карбоборирования ферритоперлитной стали.

Предназначена книга для широкого круга специалистов – научных сотрудников и инженеров, занимающихся вопросами разработки и совершенствования технологии термической и химико-термической обработки металлов и сплавов, а также преподавателей, аспирантов и студентов, специализирующихся в области металловедения и физики металлов.

Библиографическая ссылка

Гурьев А.М., Лыгденов Б.Д., Гурьев М.А., Мэй Шунчи, Власова О.А. БОРИРОВАНИЕ МАЛОУГЛЕРОДИСТОЙ СТАЛИ // Международный журнал экспериментального образования. – 2015. – № 12-4. – С. 572-573;

URL: https://expeducation.ru/ru/article/view?id=9247 (дата обращения: 22.06.2022).

ПОИСК

Была исследована защитная способность борированной стали в

[c.89]

Рассмотрим борирование сталей в порошкообразных или гранулированных смесях.

Борирование —один из наиболее эффективных и перспективных методов упрочнения поверхности для повышения срока службы деталей машин.

Интерес к этому способу ХТО с каждым годом возрастает в связи с возможностью получения на рабочих участках деталей стабильного комплекса высоких механических и химических свойств.

[c.37]

Гуревич Б. Г. Повышение несущей способности борированной стали и азотированного титанового сплава обкаткой роликом.— Вестник машиностроения , 1972, № 1, с. 52—53.

[c.424]

Пантелеев Ю. В. Новое в борировании стали. Бюллетень Народное хозяйство Советской Латвии , Ws 1, Рига, 1958.

[c.35]

Борированная сталь имеет весьма твердый HV 1400—1500,

[c.180]

Основные методы борирования стали

[c.181]

Наплавка металлических поверхностей различными легированными сталями, твердыми сплавами и тугоплавкими соединениями во многих случаях значительно повышает срок службы деталей машин, подвергаемых трению при нормальной и высокой температуре и ударных нагрузках.

Так, например, борирование сталей наплавкой посредством электродов, содержащих в обмазке 80% борида хрома, 10% графита, 8% слюдяной муки и 2% поташа, в 2 раза повышает износостойкость. Для наплавки деталей, подверженных абразивному износу, используется смесь, содержащая/50% боридов хрома и 50% железного порошка.

Износостойкость слоя, полученного наплавкой такой смеси, выше износостойкости стали Ст. 3 в 10—12 раз, а слоя, наплавленного хромо-марганцевой смесью, в 3 раза.

[c.287]

Борирование стали — химико-термическая обработка насыщением поверхностных слоев стальных изделий бором при температурах

[c.160]

При борировании повышаются твердость (до 2000 HV), сопротивление абразивному износу и коррозионная стойкость.

Борированная сталь теплостойкая (до температуры 900 °С), жаростойкая (до температуры 800 °С), но очень хрупкая.

Чаще всего борируют среднеуглеродистую сталь при температуре 850-900 °С с выдержкой в течение 2-6 ч глубина слоя 0,15-0,35 мм. Борирование производят двумя способами электролизным и газовым.

[c.148]

Составы сред и режимы борирования сталей

[c.477]

Высокой износостойкостью обладают диффузионные боридные покрытия. Износостойкость борированной стали 45 в условиях трения скольжения 4-6 раз выше износостойкости цементованных и в 1,5 — 3 раза нитроцементованных сталей.

[c.218]

Борирование стали. Борирование представляет собой насыщение поверхностных слоев стальных изделий бором, благодаря чему обеспечиваются высокая твердость, износостойкость и стойкость против коррозии в различных средах.

Применяют твердое, жидкое, электролизное и газовое борирование. Наибольшее распространение получило электролизное, жидкое и газовое борирование, осуществляемое при 850—950 С в течение 6—8 ч.

[c.

190]

В настоящее время наиболее полно изучены процессы электролизного и жидкостного борирования сталей [ПО, 111], однако в силу ряда недостатков, присущих этим способам, они все же не нашли пока широкого промышленного применения.

[c.206]

Процесс электролизного борирования в 1,5—2 раза интенсифицирует применение реверсивного тока, при котором насыщаемое изделие служит попеременно то катодом, то анодом [13, с. 40].

Оптимальное отношение времени, в течение которого насыщаемый металл является анодом, ко времени, когда он служит катодом, оказалось равным /2— /з- Увеличение глубины слоя при электролизе реверсивным током объясняется повышением концентрации бора на поверхности катода.

Это происходит в результате снижения катодной (концентрационной) поляризации, что позволяет повысить плотность тока и увеличить выход бора по току. Электролизное борирование сталей и чугунов различных марок при использовании реверсированного тока обеспечило значительное по-

[c.213]

Для нагрева под закалку и нормализацию борированных сталей рекомендуются ванны следующего состава 50% НаС1 + 50″/о КС1 для сталей 45, 40Х, ХВГ, 9ХС, ШХ15, У8, У10, У12 22 /о Na l + 78% ВаСЬ для борированных сталей, имеющих температуру нагрева под закалку 1000—1050° С. Для раскисления следует использовать березовый активированный уголь БАУ при температуре выше 950° С.

[c.47]

В. К. Галаев, А. И. Лукьяница и В. Н. Меньшов провели исследование сталей ЗОХГСА и 38Х2МЮА после борирования при сухом трении скольжения по диску из серого чугуна СЧ 21—40 [21]. Установлено, что борирование сталей значительно повышает их износостойкость.

Увеличение поверхностной твердости и изменение структуры приводят к тому, что явления износа развиваются в тонких поверхностных слоях глубиной в сотые и тысячные доли миллиметра.

Изучение износостойкости по глубине борированных слоем показало отсутствие строгой зависимости между твердостью и изно состойкостью.

[c.49]

Поверхностная твердость борированиой стали достигает HV 1400—1500, а микротвердость Н 2000.

[c.127]

Диффузионное насыщение стальных изделий бором приводит к образованию на их поверхности слоя, состоящего из боридов FeB и Fe В, а также боридного цементита, если в стали содержится повышенное содержание углерода.

Бориды железа обладают высокой коррозионной стойкостью в ряде агрессивных сред,в связи с чем можно было бы ожидать существенного повышения сопротивления коррозионно-усталостному разрушению борированных деталей.

Нами показано, что борирование при глубине слоя боридов 0,1-0,2 мм повышает предел выносливости образцов из средйе-углеродистой стали с 250 до 300-310 МПа, а в 3 %-ном растворе Na I условный предел выносливости увеличивается с 50 до 100 МПа.

Отрицательное влияние борирование оказывает на сопротивление усталости высокопрочных легированных и закаленных сталей, у которых предел выносливости после насыщения может снизиться в несколько раз. Условный предел выносливости при этом увеличивается незначительно.

Таким образом, наблюдается несоответствие между коррозионной стойкостью в ненапряженном состоянии и коррозионной выносливостью борированных сталей. Это несоответствие объясняется пористостью боридного слоя, которая при действии циклических механических напряжений обеспечивает лучший контакт коррозионной среды о основным металлом, чем в ненапряженном металле.

[c.174]

Борирование стали 180—182 Бочкообразность 643, 650, 715 Бронзографит 202, 203 Бронзы 194 — Нагрев под ковку и штамповку 798 — Полуфабрикаты 196, 198, 199, 525, 526 — Прочность удельная и пределы текучести 248, 804 — Травление химическое 935, 936 — Усадка линейная 759 —алюминиевые — Полуфабрикаты 508, 509, 511 —безоловяниые — Полуфабрикаты 494, 495 — Свойства механические 201, 202 —железные 194, 201

[c.1001]

Электролизное борированне стали в однокомпонентном расплаве. . . низкотемпературное. …..

[c.88]

Борированные стали обладают высокой коррозионной стойкостью в водных растворах соляной, серной и фосфорной кислот, причем при одинаковой толщине слоя однофазные боридные слои имеют большую кислото-стойкость, чем двухфазные. В азотной кислоте боридные слои неустойчивы, однако скорость разрушения борированных сталей в 1,5—5 раз ниже, чем неборированш.1Х. Борированные слои на углеродистых сталях устойчивы к

[c.127]

Из таблицы видно, что по кремневой шкурке относительная износостойкость азотированной стали в 3-5 раз, а борированной в 30-50 раз выше, чем закаленной. По электрокорундовой шкзфке относительная износостойкость закаленной, азотированной и борированной сталей примерно одинакова.

[c.52]

Наиболее широко используется борирование сталей в расплавах буры с добавками восстановителей-карбидов бора и кремния (70 % Na2B407 -t—1-30 %В С или 70 % Na2B407 + 30 % Si ). Насыщение бором проводят при 850 — 1050 °С в течение 2 — 10 ч. Электролизное борирование в расплавленной буре значительно ускоряет процесс диффузионного насыщения.

[c.217]

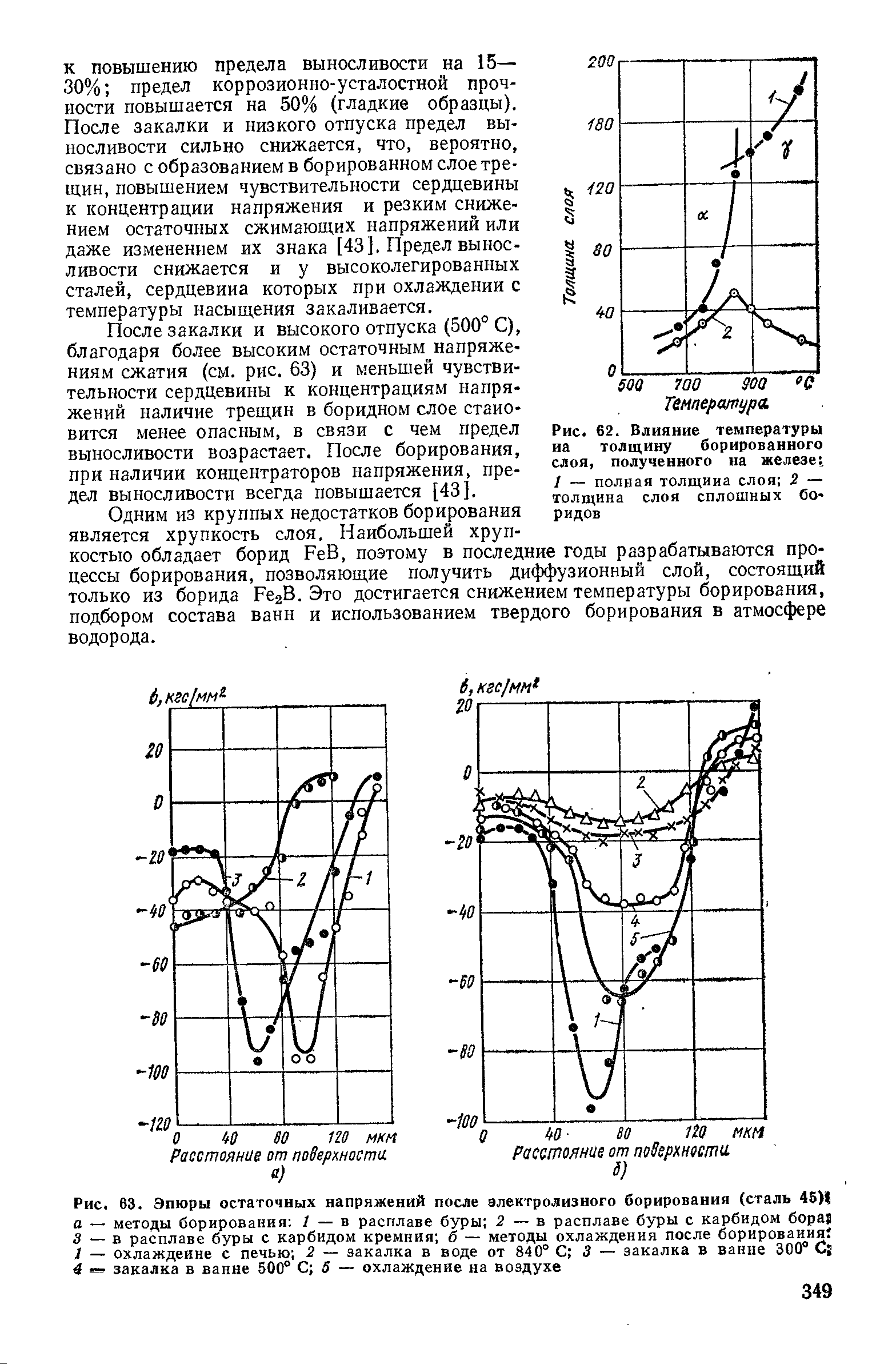

| Рис. 63. Эпюры остаточных напряжений после электролизного борирования (сталь 45)1 а — методы борирования 1 — в расплаве буры 2 — в расплаве буры с карбидом 6opaj S в расплаве буры с карбидом кремния б — методы охлаждения после борирования ] — охлаждение с печью 2 — закалка в воде от 840 С 3 — закалка в ванне 300° С 4 = закалка в ванне 500° С 5 — охлаждение на воздухе |  |

Корпуса сопел могут быть изготовлены из меди М3, алюминиевого сплава Д16 или низкоуглеродистой стали, насыщенной бором, ТОЛШ.ИНОЙ до 0,15 мм. Предпочтительнее являются корпуса из алюминиевого сплава Д16, поскольку они в 1,5 раза легче серийных медных. С точки зрения экономии цветных металлов возможно применение корпусов из низкоуглеродистой борированной стали.

[c.122]

В результате осуществления термоциклического борирования удалось в 2—2,5 раза снизить степень откола слоя, т. е. существенно увеличить адгезионную прочность слоя боридов 152].

Металлографическое исследование образцов, борированных изотермически и термоциклически, показало, что при ТЦО игольчастость слоя боридов меньше, а подслой (основной металл) имеет мелкозернистую структуру.

Рентгеновским дифрактометрическим анализом было выяснено изменение количественного соотношения фаз РеВ и РегВ в поверхностном слое после термоциклического борирования. После ТЦО преобладающей становится вторая, более стойкая фаза.

Было установлено также, что после термоциклического борирования предел выносливости борированных сталей увеличивается (по сравнению с изотермическим процессом) на 8—10 %.

[c.202]

Нами было исследовано влияние добавок твердых и жидких углеводородов, вводимых на дно контейнера перед заполнением его насыщающей смесью, на скорость процесса борирования стали в порошке карбида бора.

При этом было установлено, что достаточно удобно применение парафина, так как его постепенное выкипание не приводит к выбросам насыщающей смеси, что иногда происходит при использовании мочевины и других активаторов, характеризующихся узким интервалом температур кипения, возгонки или разложения.

Поскольку углеводороды парафинового ряда являются слабыми коксообразователями [92], они незначительно загрязняют насыщающую смесь продуктами разложения и предпочтительны при использовании в качестве вытесняющих воздух агентов перед другими углеводородами.

[c.89]

Таким образом, механизм борирования в этом случае аналогичен механизму процесса цементации при насыщении в твердом карбюризаторе.

Роль активатора выполняет примесь В2О3, содержащаяся в порощке технического карбида бора в количестве до 3% (по массе) [95]. На рис.

31 видно активирующее действие добавок борного ангидрида при борировании стали Ст.З и У8 в порошке карбида бора.

[c.91]

Порошковые смеси с участием аморфного бора, ферробора, карбида бора, ферроборала, активаторов и инертных наполнителей, ранее использовавшиеся для диффузионного борирования сталей, не обеспечивали необходимую скорость насыщения, были нетехнологичны из-за спекания или сравнительно быстрой истощаемости, часто не давали стабильных, воспроизводимых результатов.

Проведенные исследования по механизму доставки бора к насыщаемой поверхности [211] позволили разработать технологию борирования сталей (и тугоплавких металлов) при использовании в качестве основы насыщающих смесей стандартного порошка карбида бора [211, с. 104 230]. Различные технологические варианты разработанного процесса борирования все шире начинают использовать в производстве.

[c.207]

Весьма перспективным направлением дальнейших исследований по борированию сталей является также разработка низкотемпературных (не выше 600—700° С) процессов получения боридных покрытий, особенно процессов газофазного и жидкостного борирования.

Некоторые обнадеживающие результаты в этом отношении уже получены.

Так, при борировании стали 45 в среде диборана с водородом (ВаНд На = 1 75) при скорости потока смеси 75—100 л ч боридные слои появлялись уже при 500° С при 650° С за 4 ч был получен слой толщиной 30 мкм, а при 750° С (за то же время) 75 мкм [235].

Электролизное борирование в расплаве, содержащем 30% BgOg, 50% Na N и 20% NagO, при температуре 580° С за 2 ч при плотности тока 15 а/дм обеспечивает получение боридного слоя на стали толщиной 40 мкм твердостью — 1340 HV.

[c.214]

БОРИРОВАНИЕ

Борированием называется ХТО, заключающаяся в диффузионном насыщении поверхностного слоя стали бором при нагревании в соответствующей среде. Борирование чаще выполняют при электролизе расплавленной буры (Na2B407). Температура насыщения 930— 950 °С при выдержке 2—6 ч.

Процесс можно вести и без электролиза в ванных с хлористыми солями (NaCl, ВаС12), в которые добавляют 20% ферробора или 10% карбида бора (В4С). Хорошие результаты получаются при газовом борировании.

В этом случае насыщение ведут при 850—900 °С в среде диборана (В2Н6) или треххлористого бора (ВС13) в смеси с водородом.

Диффузионный слой состоит из боридов FeB и Fe2B. Толщина слоя — 0,1—0,2 мм. Борированный слой обладает высокими твердостью (HV = 1800—2000), стойкостью, окалиностойкостью (до 800 °С) и теплостойкостью.

Борирование применяют для повышения износостойкости втулок грязевых нефтяных насосов; дисков пяты турбобура; вытяжных, гибочных и формовочных штампов; деталей пресс-форм и машин для литья под давлением. Износостойкость деталей после борирования возрастает в 2—10 раз.

Диффузионная металлизация (насыщение металлами)

Диффузионная металлизация — процесс диффузионного насыщения поверхности слоев стали различными металлами.

Изделие, поверхность которого обогащена этими элементами, приобретает ценные свойства, к числу которых относятся высокая жаростойкость, коррозионная стойкость, повышенная износостойкость и твердость.

Как и при других видах ХТО, диффузионную металлизацию можно проводить в твердых, жидких и газообразных средах.

При твердой диффузионной металлизации металлизатором является ферросплав (феррохром, ферросилиций, ферроалюминий — сплавы железа с хромом, кремнием, алюминием и т.д.

с высоким содержанием этих элементов) с добавлением хлористого аммония (NH4C1).

В результате реакции металлизатора с НС1 и С12 образуются летучие соединения хлора с металлом (А1С13, CrCl2, SiCl4), которые при контакте с металлической поверхностью диссоциируют с образованием свободных атомов.

- Жидкую диффузионную металлизацию проводят погружением детали в расплавленный металл (например, алюминий).

- Газовую диффузионную металлизацию проводят в газовых средах, являющихся хлоридами различных металлов.

- В зависимости от метода переноса диффузионного элемента на насыщенную поверхность различают следующие основные способы диффузионной металлизации:

- • погружением в расплавленный металл, если диффундирующий элемент имеет низкую температуру плавления (Al, Zn);

- • из расплавленных солей, содержащих диффундирующий элемент (с электролизом и без него);

- • из сублимированной фазы путем испарения диффундирующего элемента;

- • из газовой фазы (контактным и неконтактным путем), состоящей из галогенных соединений диффундирующего элемента.

В последние годы насыщение металлами (например, хромом) проводят путем испарения диффундирующего элемента в вакууме. Ниже дана характеристика наиболее часто применяемых процессов диффузионной металлизации.

Алитирование — это насыщение поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностой- кость (до 850—900 °С) и коррозионную стойкость в атмосфере.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в металлический контейнер. В рабочую смесь входят порошковый алюминий (25—50%) или ферралюминий (50—75%), окись алюминия (25—50%) и хлористый алюминий (1,0%).

Процесс осуществляется при 900—1000 °С в течение 3—12 ч.

Реже применяют алитирование в ваннах с расплавленным алюминием. Алитируемые детали погружают в расплавленный алюминий (92—94% А1; 6—8% Fe). Железо добавляют для того, чтобы предотвратить растворение обрабатываемых деталей в алюминии. Процесс проводят при 700—800 °С в течение 45—90 мин.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстротой и более низкими температурами.

Основной недостаток процесса — налипание алюминия на поверхность деталей.

Хромирование — поверхностное насыщение хромом. Используют для повышения коррозионной стойкости, кислотостойкости, ока- линостойкости (до 850 °С) и т.д.

- Хромирование средне- и высокоуглеродистых сталей повышает их твердость и износостойкость. Его чаще всего проводят в порошкообразных смесях (50% металлического хрома или феррохрома; 49%

- юо

- окиси алюминия и 1% хлористого алюминия) при температуре 1000— 1050 °С.

Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома (Fe, Сг)7С3 и (Fe, Сг)23С6. Карбидный слой имеет высокую твердость: HV = 1200—1300. Толщина хромированного слоя достигает 0,15—0,20 мм при 6—15 ч.

Иногда применяют хромирование в вакууме. Изделия засыпают кусочками (диаметром 1—3 мм) хрома в стальном или керамическом тигле и помещают в вакуумную печь (разрежение 1,3—0,13 Па). При высоких температурах (960—1000 °С) хром испаряется и диффундирует в сталь.

Хромирование проводят для пароводяной арматуры, клапанов, вентилей, а также для деталей, работающих в агрессивных средах.

Силицирование — процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде и различных кислотах, повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор Si в a-железе и, несмотря на низкую твердость (HV = 200—300) и значительную пористость, после пропитки маслом при 170—200 °С имеет повышенную износостойкость.

Силицирование можно проводить в порошкообразных смесях, состоящих из 60% ферросилиция; 39% окиси алюминия и 1% хлористого аммония; но наиболее часто применяют газовое силицирование. В печи с вращающимися ретортами засыпают детали и куски ферросилиция или карбида кремния. Через реторты пропускают хлор, который взаимодействует с кремнием и образует SiCl4.

В результате последующих химических реакций SiCl4 способствует образованию атомарного кремния, который адсорбируется на поверхности изделия и диффундирует вглубь металла. При газовом силицировании при 1000 °С в течение 2—4 ч образуется слой толщиной 0,5—1,0 мм.

Силицированию подвергают детали, применяемые в оборудовании химической, бумажной и нефтяной промышленности.

В последние годы разработаны и получают промышленное внедрение новые процессы поверхностного насыщения металлов — ти- танирование (насыщение титаном) и цинкование (насыщение цинком).

Контрольные вопросы

- 1. Назовите преимущества и недостатки химико-термической обработки сталей.

- 2. Какие стадии включает в себя технологический процесс химико-термической обработки?

- 3. В чем заключаются особенности цементации твердыми и газовыми карбюризаторами?

- 4. В каких случаях применяют цементацию? азотирование? нитроцементацию? борирование?

- 5. Какие свойства поверхности можно получить за счет диффузной металлизации?

Борирование и силицирование стали

Борирование — процесс химико-термической обработки, состоящий в диффузионном насыщении поверхностного слоя стали бором при высокотемпературной выдержке в соответствующих насыщающих средах. Это один из наиболее эффективных и универсальных процессов химико-термической обработки. Борированию могут подвергаться стали перлитного, ферритного и аустенитного классов.

Борирование может осуществляться в твердых, жидких (электролизное и безэлектролизное борирование) и газообразных средах (табл. 4). При борировании в твердых средах, обрабатываемые детали помещаются в герметически закрываемые контейнеры, называемые боризаторами.

Процесс твердофазного борирования, или борирования в порошковых средах, осуществляется в вакууме или водородных средах.

Жидкофазное (безэлектролизное) борирование применяют только в случае обработки деталей сложной конфигурации, а электролизное, как более экономичное широко используется для широкого спектра изделий простых форм различного назначения.

В качестве анода при электролизном борировании применяют графитовые стержни, напряжение постоянного тока в процессе борирования колеблется в пределах 6–24 В. Наиболее низкотемпературным процессом борирования является химико-термическая обработка деталей в газообразных средах, однако взрывоопасность и токсичность применяемых сред ограничивает возможности этого, безусловно прогрессивного, способа химико-термической обработки.

Борирование применяют для повышения износостойкости поверхностного слоя стального изделия, в частности, при повышенных температурах, повышения его твердости и износостойкости. Изделия, подвергшиеся борированию, обладают повышенной до 800 °С окалиностойкостью и теплостойкостью до 900–950 °С. Твердость борированного слоя в сталях перлитного класса составляет 15 000–20 000 МПа.

Углерод в процессе борирования оттесняется от поверхности стали и в насыщаемой зоне образуется зона сплошных боридов, химический состав форма и структура которых напрямую зависит от химического состава стали. Углерод и легирующие элементы уменьшают глубину насыщаемого слоя, чем выше их содержание, тем меньше глубина борирования.

Таблица 4. Составы сред и режимы борирования сталей

| Состав насыщающей среды | Режим борирования | Глубина слоя, мм | |

| Т, °С | τ, ч | ||

| Борирование в твердых средах | |||

| B4C* + 2–4 % NH4Cl | 950–1050 | 3–6 | 0,15–0,30 |

| 80 % B4C + 16–18 % Al2O3 + 2–4 % NH4Cl | |||

| 79 % B4C + 16 % Na2B4O7 + 5 % KBF4 | |||

| Борирование в жидких средах | |||

| Электролизное борирование | |||

| 40 % расплавленная бура – Na2B4O7 + 50 % B2O3 + 10 % NaCl | 950 | 2–3 | 0,15–0,3 |

| Расплавленная бура – Na2B4O7 | 900–950 | 2–4 | 0,15–0,3 |

| 70 % Na2B4O7 + 30 % Na2SO4 | 600 | 4–6 | 0,015–0,025 |

| Безэлектролизное борирование | |||

| 60 % расплавленная бура – Na2B4O7 + 40 % В4С | 100–1050 | 3–5 | 0,2–0,35 |

| Около 80 % Na2B4O7 + 15–17 % NaCl + 6–7 % порошка бора | 850 | 2–3 | 0,04–0,05 |

| 900–950 | 2–4 | 0,1–0,25 | |

| Борирование в газообразных средах | |||

| В2Н2, разбавленный водородом в соотношениях от 1 : 25 до 1 : 150 | 800–850 | 2–4 | 0,1–0,2 |

| BCl3 + H2 в соотношении 1:20 | 750–950 | 3–6 | 0,1–0,25 |

Примечание:

* Карбид бора используется в порошкообразном виде.

Углерод, вытесненный из поверхностного слоя, образует собственную зону повышенной концентрации, которая располагается непосредственно за слоем боридов.

По ширине такая зона оказывается значительно шире боридной и ее размеры определяются наличием или отсутствием в стали карбидообразующих элементов.

Карбидообразующие элементы, резко снижая скорость диффузии углерода, уменьшают ширину слоя с повышенным содержанием углерода, некарбидообразующие практически не оказывают влияние на ее размеры.

В ряде случаев выполняется многокомпонентное борирование, когда совместно с насыщением бором дополнительно производится насыщение поверхности детали другими элементами — хромом, алюминием, кремнием и т. д.

такое насыщение производится для повышения коррозионной стойкости и износостойкости поверхностного слоя детали, однако, полученные результаты повышения стойкости не так велики, чтобы эти процессы нашли широкое распространение.

Силицирование — процесс химико-термической обработки, состоящий в высокотемпературном (950–1100 °С) насыщении поверхности стали кремнием.

Силицирование повышает коррозионную стойкость стали в различных агрессивных средах — морской воде, растворах кислот, увеличивает окалиностойкость изделий до 800—1000 °С. В ряде случаев силицирование используется для придания детали антифрикционных свойств.

Силицирование может производиться в газообразных и жидких средах как электролизным, так и безэлектролизным методом. Основные составы насыщающих сред и режимы силицирования по данным М. Ю. Лахнина приведены в табл. 5.

Таблица 5. Составы сред и режимы силицирования сталей

| Состав насыщающей среды | Режим силицирования | Глубина слоя, мм | |

| Т, °С | τ, ч | ||

| Силицирование в газообразных средах | |||

| 75 % феррокремния + 20 % Al2O3 + 5 % NH4Cl | 1100–1200 | 6–12 | 0,15–0,8 |

| SiCl4 + H2 или SiCl4 + N2 | 950 | 2–3 | 0,4–0,5 |

| SiH4 + H2 или SiH4 + Ar | 950 | 2–3 | 0,4–0,6 |

| Силицирование в жидких средах | |||

| Электролизное силицирование | |||

| Расплав Na2SiO3 или 95% Na2SiO3 + 5% NaF* | 1050 | 0,5–1,0 | 0,15–0,25 |

| Безэлектролизное силицирование | |||

| 35% Na2SiO3 + 15% SiC + 28% NaCl + 22% BaCl2 | 950–1100 | 2–10 | 0,1–0,3 |

Примечание:

* Плотность тока при электролизе от 2,5 до 3,0 кА/м2.