- Что такое Твёрдость Металла вала, трубы или сварочного шва после Термообработки

- Что такое твердость металла, как и в каких единицах она измеряется

- Всем понятно, что существуют мягкие цветные металлы (за исключением титана) и более твердые сплавы из железа. Наверное, читали как в древности кузнецы хранили секреты термообработки своих кованных мечей. Тогда для закалки горячего меча махали им на скаку лошади ,могли засунуть горячий меч в какого ни будь животного ,а то и раба божьего не пощадить. Сегодня -это технологические процессы термической обработки металлов с использованием специального оборудования с программным обеспечением. Твердость металла в машиностроении принято измерять в основном двумя методами,названными по имени изобретателей твердомеров. Методы основаны на измерении отпечатков твердого металлического шарика или алмазного наконечника с определенной силой. 1. Твердость по Роквеллу обозначается “НR (А, В, С)” 2. Твердость по Бриннелю обозначается “HB”

- В каких случаях и как обеспечивается необходимая определенная твердость металла

- Вам будет интересно прочитать мнения практиков ремонта

- Контроль и устранение дефектов сварных соединений

- Неразрушающие методы контроля сварных соединений

- Разрушающие методы контроля сварных соединений

- Устранение дефектов сварки

- Список вопросов базы знаний

- Методы предупреждения дефектов при сварке чугуна

Гибка в угол деталей из сталей с нормативным пределом текучести более 350 МПа недопустима.

9.10 При изготовлении на предприятии стандартных гнутых профилей величины предельно допустимых отклонений геометрических размеров формы не должны более чем в 2 раза превышать требования стандартов на данные виды профилей.

- 9.11 Прочие гнутые детали должны соответствовать следующим требованиям:

- — отклонение линии гиба от проектного положения не более 2 мм;

- — тангенс угла загиба не должен отличаться от проектного более чем на 0,01.

9.12 Контроль геометрических размеров гнутых деталей следует выполнять мерительным инструментом согласно 6.1 и специально изготовленными шаблонами.

10 МАРКИРОВКА ДЕТАЛЕЙ

10.1 Маркировку деталей необходимо наносить несмываемой краской с указанием номера заказа, номера чертежа и детали.

Допускается маркировать краской одну контрольную деталь, остальные детали маркировать мелом, а при хранении в стопах или контейнерах не маркировать.

10.2 На расчетных деталях ответственных конструкций по указанию проектной документации следует набивать клеймами номера плавок. Места расположения клейм плавок должны быть указаны в проектной документации.

11 СБОРКА КОНСТРУКЦИЙ ПОД СВАРКУ

11.1 Сборку конструкций, подлежащих сварке, следует выполнять только из деталей, соответствующих требованиям разделов 3—8 настоящего СП.

11.2 В процессе сборки необходимо выдерживать геометрические размеры конструкций, расположение групп отверстий, зазоры между торцами деталей и совмещение их плоскостей в местах соединений, подлежащих сварке, центрирование стержней в узлах решетчатых конструкций, плотность примыкания деталей друг к другу в местах передачи усилий путем плотного касания.

Таблица 6

| Профиль | Эскиз | Положение нейтральной оси | Допускаемый минимальный радиус гибки |

| Листовая универсальная и полосовая сталь | х—х y—y | 25 h | |

| Угловая сталь | х—х y—y | 45 b1 45 b2 | |

| Двутавровые балки | x—x y—y | 25 h 25 b | |

| Швеллеры | х—х y—y | 25 h* 45 b | |

| Гнутосварные прямоугольные профили | х—х y—y | З0 b1 30 b2 | |

| Трубы,круг | х—х y—y | 30 d | |

| * При гибке спаренных швеллеров |

11.3 Предельные отклонения геометрических размеров сборочной единицы, передаваемой для сварки, не должны превышать допустимые отклонения, приведенные в проектной документации. При отсутствии в чертежах указаний о величине допусков следует соблюдать требования, приведенные в таблице 7.

Таблица 7

| Вид предельного отклонения | Эскиз | Величина предельного отклонения, мм |

| 1. Отклонение формы и линейных размеров сечений элементов Двутавр и тавр по высоте H | ±3,0 | |

|

£ 0,5tст 0,01 В | |

| Стрелка прогиба стенки балки, не укрепленной ребрами жесткости f То же, укрепленной ребрами жесткости | 0,01 H £ tст 0,05 H |

Что такое Твёрдость Металла вала, трубы или сварочного шва после Термообработки

Опубликовано RB в 08.10.2020

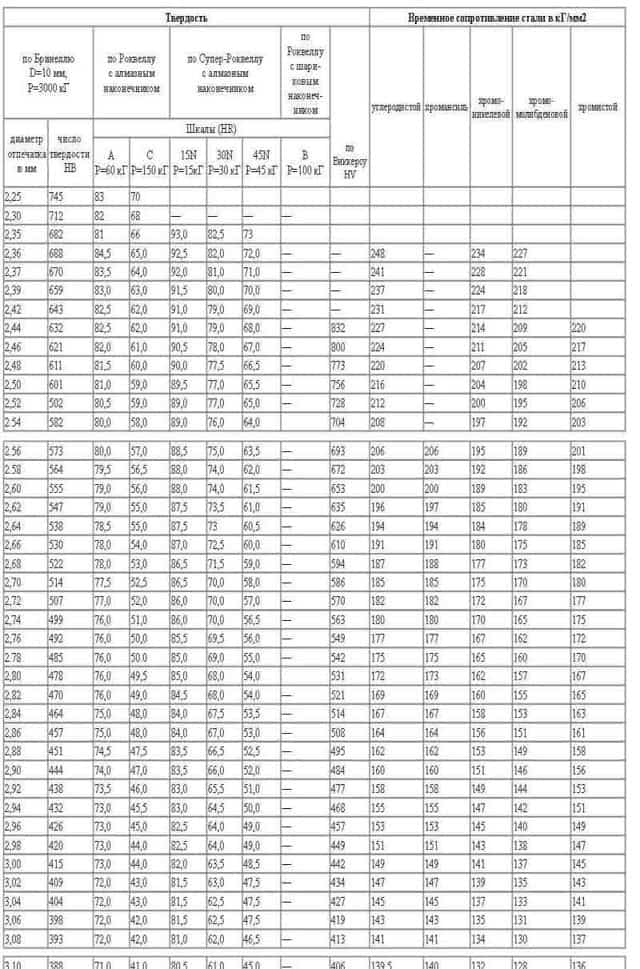

- При монтаже, восстановлении и ремонте различных металлоконструкций трубопроводов и оборудования в документации часто прописываются такие требования: после термообработки обеспечить твердость поверхности (или сварочного шва) в пределах 140-240НВ Уважающий себя монтажник или ремонтник должен понимать, что это за показатель, от чего зависит и в каких технологиях нуждается

Что такое твердость металла, как и в каких единицах она измеряется

Всем понятно, что существуют мягкие цветные металлы (за исключением титана) и более твердые сплавы из железа. Наверное, читали как в древности кузнецы хранили секреты термообработки своих кованных мечей. Тогда для закалки горячего меча махали им на скаку лошади ,могли засунуть горячий меч в какого ни будь животного ,а то и раба божьего не пощадить. Сегодня -это технологические процессы термической обработки металлов с использованием специального оборудования с программным обеспечением. Твердость металла в машиностроении принято измерять в основном двумя методами,названными по имени изобретателей твердомеров. Методы основаны на измерении отпечатков твердого металлического шарика или алмазного наконечника с определенной силой. 1. Твердость по Роквеллу обозначается “НR (А, В, С)” 2. Твердость по Бриннелю обозначается “HB”

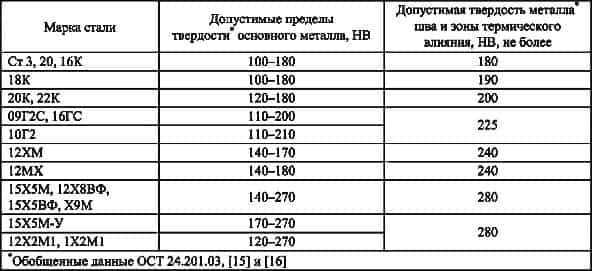

ТАБЛИЦА ЗАМЕРОВ ТВЕРДОСТИ РАЗНЫМИ МЕТОДАМИ

Точные замеры твердости проводят в лабораториях металла. На производстве сегодня используют мобильные электронные приборы определения твердости. Приборы работают по разным принципам (ультразвук, ударный шарик, лазер). К каждому такому прибору необходим определенный навык.

В моей практике бывали случаи, что разные дефектоскописты выдают совершенно разные цифры твердости. Мне как ремонтнику оборудования, приходилось искать истину делая собственноручные измерения собственным прибором.С заказчиком иногда сложно спорить (здесь как с Гаишниками)

В каких случаях и как обеспечивается необходимая определенная твердость металла

Наверняка вам знакомы такие определения плохого качества деталей: Сырой металл, зубья шестерни сырые, мягкие…Сварной стык твердый или мягкий.

Твердость металла стальной детали или её верхнего рабочего слоя обеспечивается не только термообработкой но и присутствием в них углерода и легирующих элементов (хром, никель, марганец, вольфрам и т.д.).

Твердость стали может изменяться от воздействия высоких температур(от 300°-1500°)- скорости её нагрева и охлаждения.

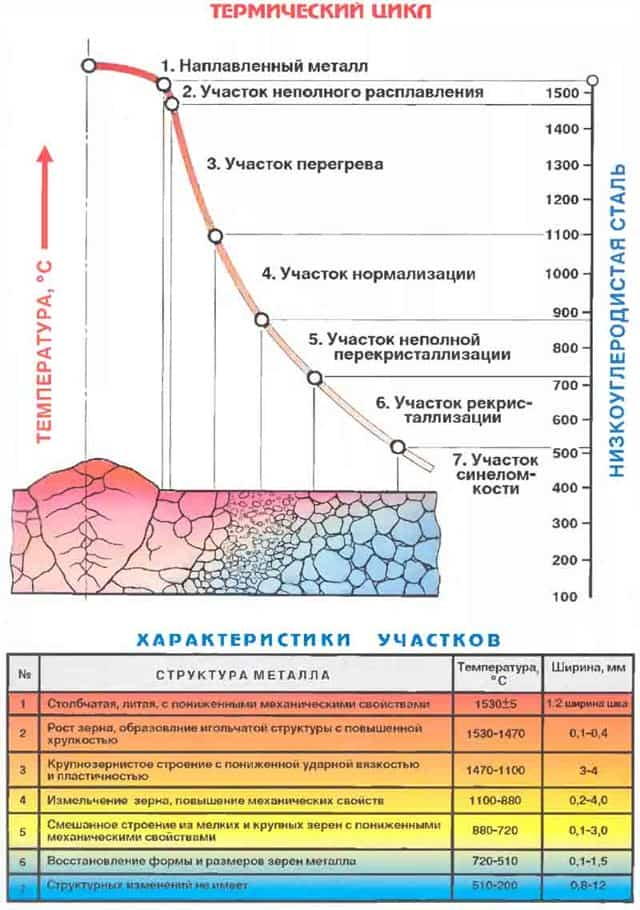

изменения структуры металла шва и околошовной зоны при дуговой сварке

При сварке (особенно лигированных сталей) в околошовной зоне и в самом шве происходят изменения структуры металла.Что бы нормализовать сварной шов необходимо провести его термообработку.

Заданную твердость получают при таких операциях термической обработки; Цементация (не от слова цемент, а от обозначения углерода “С” в таблице Менделеева) — это насыщение металла углеродом в какой-то среде для повышения твердости Закалка Отпуск Отжиг Нормализация Обработку металла производят с разными скоростями нагрева, выдержки при определенных температурах и охлаждения в различных средах или на воздухе.

Вам будет интересно прочитать мнения практиков ремонта

- О практике восстановления вала из стали 45Х наплавкой с последующей термообработкой читайте здесь .

- О методах термической обработке сварных стыков легированных сталей после их заварки читайте здесь и здесь.

- Об индукционном и радиационном оборудовании для термообработки читайте здесь .

Контроль и устранение дефектов сварных соединений

Сварные соединения подвергают проверке для определения возможных отклонений от технических условий, предъявляемых данному виду изделий. Изделие считается качественным, если отклонения не превышают допустимые нормы. В зависимости от вида сварных соединений и условий дальнейшей эксплуатации, изделия после сварки подвергают соответствующему контролю.

Контроль сварных соединений может быть предварительным, когда проверяют качество исходных материалов, подготовку свариваемых поверхностей, состояние оснастки и оборудования.

К предварительному контролю относят также сварку опытных образцов, которые подвергают соответствующим испытаниям.

При этом в зависимости от условий эксплуатации опытные образы подвергают металлографическим исследованиям и неразрушающим или разрушающим методам контроля.

Под текущим контролем понимают проверку соблюдения технологических режимов, стабильность режимов сварки. При текущем контроле проверяют качество наложения послойных швов и их зачистку. Окончательный контроль осуществляют в соответствии с техническими условиями. Дефекты, обнаруженные в результате контроля, подлежат исправлению.

Неразрушающие методы контроля сварных соединений

Существует десять неразрушающих методов контроля сварных соединений, которые применяют в соответствии с техническими условиями. Вид и количество методов зависят от технической оснащенности сварочного производства и ответственности сварного соединения.

Внешний осмотр — наиболее распространенный и доступный вид контроля, не требующий материальных затрат. Данному контролю подвергают все виды сварных соединений, несмотря на использования дальнейших методов. При внешнем осмотре выявляют практически все виды наружных дефектов. При этом виде контроля определяют непровары, наплывы, подрезы и другие дефекты, доступные обозрению.

Внешний осмотр выполняют невооруженным глазом или используют лупу с 10-ти кратным увеличением. Внешний осмотр предусматривает не только визуальное наблюдение, но и обмер сварных соединений и швов, а также замер подготовленных кромок. В условиях массового производства существуют специальные шаблоны, позволяющие с достаточной степенью точности измерить параметры сварных швов.

В условиях единичного производства сварные соединения обмеряют универсальными мерительными инструментами или стандартными шаблонами, пример которых приведен на рис.1.

Набор шаблонов ШС-2 представляет собой комплект стальных пластинок одинаковой толщины, расположенных на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами.

Две пластины предназначены для проверки узлов разделки кромок, остальные — для проверки ширины и высоты шва.

С помощью этого универсального шаблона можно проверять углы разделки кромок, зазоры и размеры швов стыковых, тавровых и угловых соединений.

Непроницаемость емкостей и сосудов, работающих под давлением, проверяют гидравлическими и пневматическими испытаниями. Гидравлические испытания бывают с давлением, наливом или поливом водой.

Для испытания наливом сварные швы сушат или протирают насухо, а емкость заполняют водой так, чтобы влага не попала на швы.

После наполнения емкости водой все швы осматривают, отсутствие влажных швов будет свидетельствовать об их герметичности.

Испытаниям поливом подвергают громоздкие изделия, у которых есть доступ к швам с двух сторон. Одну сторону изделия поливают водой из шланга под давлением и проверяют герметичность швов с другой стороны.

При гидравлическом испытании с давлением сосуд наполняют водой и создают избыточное давление, превышающее в 1,2 —2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5 — 10 минут. Герметичность проверяют по наличию влаги наливах и величине снижения давления. Все виды гидравлических испытаний проводят при положительных температурах.

Пневматические испытания в случаях, когда невозможно выполнить гидравлические испытания. Пневматические испытания предусматривают заполнение сосуда сжатым воздухом под давлением, превышающим на 10-20 кПа атмосферное или 10 — 20% выше рабочего.

Швы смачивают мыльным раствором или погружают изделие в воду. Отсутствие пузырей свидетельствует о герметичности. Существует вариант пневматических испытаний с гелиевым течеискателем.

Для этого внутри сосуда создают вакуум, а снаружи его обдувают смесью воздуха с гелием, который обладает исключительной проницаемостью. Попавший внутрь гелий отсасывается и попадает на специальный прибор — течеискатель, фиксирующий гелий.

По количеству уловленного гелия судят о герметичности сосуда. Вакуумный контроль проводят тогда, когда невозможно выполнить другие виды испытаний.

Герметичность швов можно проверить керосином. Для этого одну сторону шва при помощи пульверизатора окрашивают мелом, а другую смачивают керосином. Керосин имеет высокую проникающую способность, поэтому при неплотных швах обратная сторона окрашивается в темный тон или появляются пятна.

Химический метод испытания основан на использовании взаимодействия аммиака с контрольным веществом. Для этого в сосуд закачивают смесь аммиака (1%) с воздухом, а швы проклеивают лентой, пропитанной 5%-ным раствором азотнокислой ртути или раствором фенилфталеина. При утечках цвет ленты меняется в местах проникновения аммиака.

Магнитный контроль. При этом методе контроля дефекты швов обнаруживают рассеиванием магнитного поля. Для этого к изделию подключают сердечник электромагнита или помещают его внутрь соленоида. На поверхность намагниченного соединения наносят железные опилки, окалину и т.д., реагирующие на магнитное поле.

В местах дефектов на поверхности изделия образуются скопления порошка, в виде направленного магнитного спектра. Чтобы порошок легко перемещался под воздействием магнитного поля, изделие слегка постукивают, придавая мельчайшим крупинкам подвижность.

Поле магнитного рассеивания можно фиксировать специальным прибором, называемым магнитографическим дефектоскопом. Качество соединения определяют методом сравнивания с эталонным образцом.

Простота, надежность и дешевизна метода, а главное его высокая производительность и чувствительность позволяют использовать его в условиях строительных площадок, в частности при монтаже ответственных трубопроводов.

Радиационный контроль позволяет обнаружить в полости шва дефекты, невидимые при наружном осмотре. Сварной шов просвечивают рентгеновским или гамма-излучением, проникающим через металл (рис.2), для этого излучатель (рентгеновскую трубку или гамма-установку) размещают напротив контролируемого шва, а с противоположной стороны — рентгеновскую пленку, установленную в светонепроницаемой кассете.

| Рис. 1. Измерение разделки кромок, зазоров и размеров швов шаблоном ШС-2 | Рис. 2. Радиационный контроль: А — рентгеновское излучение; Б — гамма-излучение: 1 — экраны усиливающие; 2 — рентгеновская пленка; 3 — кассета; 4 — рентгеновское излучение; 5 — рентгеновская трубка; 6 — гамма-излучение; 7 — свинцовый кожух; 8 — ампула радиоактивного вещества. |

Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна, так как дефектные места обладают меньшим поглощением.

Рентгеновский метод более безопасен для работающих, однако его установка слишком громоздка, поэтому он используется только в стационарных условиях. Гамма-излучатели обладают значительной интенсивностью и позволяют контролировать металл большей толщины.

Благодаря портативности аппаратуры и дешевизне метода этот тип контроля широко распространен в монтажных организациях. Но гамма-излучение представляет большую опасность при неосторожном обращении, поэтому пользоваться этим методом можно только после соответствующего обучения.

К недостаткам радиографического контроля относят тот факт, что просвечивание не позволяет выявить трещины, расположенные не по направлению основного луча.

Наряду с радиационными методами контроля применяют рентгеноскопию, то есть получение сигнала о дефектах на экране прибора. Этот метод отличается большей производительностью, а его точность практически не уступает радиационным методам.

Ультразвуковой метод (рис.3) относится к акустическим методам контроля, обнаруживающим дефекты с малым раскрытием: трещины, газовые поры и шлаковые включения, в том числе и те, которые невозможно определить радиационной дефектоскопией.

Принцип его действия основан на способности ультразвуковых волн отражаться от границы раздела двух сред. Наибольшее распространение получил пьезоэлектрический способ получения звуковых волн.

Этот метод основан на возбуждении механических колебаний при наложениях переменного электрического поля в пьезоэлектрических материалах, в качестве которых используют кварц, сульфат лития, титанат бария и др.

Для этого с помощью пьезометрического щупа ультразвукового дефектоскопа, помещаемого на поверхность сварного соединения, в металл посылают направленные звуковые колебания. Ультразвук с частотой колебаний более 20 000 Гц вводят в изделие отдельными импульсами под углом к поверхности металла.

При встрече с границей раздела двух сред ультразвуковые колебания отражаются и улавливаются другим щупом. При однощуповой системе это может быть тот же щуп, который подавал сигналы. С приемного щупа колебания подаются на усилитель, а затем усиленный сигнал отражается на экране осциллографа.

Для контроля качества сварных швов в труднодоступных местах в условиях строительных площадок используют малогабаритные дефектоскопы облегченной конструкции.

К преимуществам ультразвукового контроля сварных соединений относят: большую проникающую способность, позволяющую контролировать материалы большой толщины; высокую производительность прибора него чувствительность, определяющую местонахождение дефекта площадью 1 — 2 мм2. К недостаткам системы можно отнести сложность определения вида дефекта. Поэтому ультразвуковой метод контроля иногда применяют в комплексе с радиационным.

| Рис. 3. Схема ультразвукового контроля: 1 — генератор ультразвуковых колебаний; 2 —пьезоэлектрический щуп; 3 — усилитель; 4 — экран дефектоскопа. | Рис. 4. Варианты образцов для определения механических свойств (размеры в мм): А —Б — на растяжение наплавленного металла (А) и сварного соединения (Б); В — на изгиб; Г — на ударную вязкость. |

Разрушающие методы контроля сварных соединений

К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик сварного соединения.

Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого соединения.

В результате разрушающих методов контроля проверяют правильность подобранных материалов, выбранных режимов и технологий, осуществляют оценку квалификации сварщика.

Механические испытания являются одним из основных методов разрушающего контроля. По их данным можно судить о соответствии основного материала и сварного соединения техническим условиям и другим нормативам, предусмотренным в данной отрасли.

К механическим испытаниям относят:

- испытание сварного соединения в целом на различных его участках (наплавленного металла, основного металла, зоны термического влияния) на статическое (кратковременное) растяжение;

- статический изгиб;

- ударный изгиб (на надрезанных образцах);

- на стойкость против механического старения;

- измерение твердости металла на различных участках сварного соединения.

Контрольные образцы для механических испытаний варят из того же металла, тем же методом и тем же сварщиком, что и основное изделие. В исключительных случаях контрольные образцы вырезают непосредственно из контролируемого изделия. Варианты образцов для определения механических свойств сварного соединения показаны на рис.4.

Статическим растяжением испытывают прочность сварных соединений, предел текучести, относительное удлинение и относительное сужение.

Статический изгиб проводят для определения пластичности соединения по величине угла изгиба до образования первой трещины в растянутой зоне.

Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом.

Ударный изгиб — испытание, определяющее ударную вязкость сварного соединения. По результатам определения твердости можно судить о прочностных характеристиках, структурных изменениях металла и об устойчивости сварных швов против хрупкого разрушения.

В зависимости от технических условий изделие может подвергаться ударному разрыву. Для труб малого диаметра с продольными и поперечными швами проводят испытания на сплющивание.

Мерой пластичности служит величина просвета между поджимаемыми поверхностями при появлении первой трещины.

Металлографические исследования сварных соединений проводят для установления структуры металла, качества сварного соединения, выявляют наличие и характер дефектов. По виду излома устанавливают характер разрушения образцов, изучают макро- и микроструктуру сварного шва и зоны термического влияния, судят о строении металла и его пластичности.

Макроструктурный анализ определяет расположение видимых дефектов и их характер, а также макрошлифы и изломы металла. Его проводят невооруженным глазом или под лупой с 20-ти кратным увеличением.

Микроструктурный анализ проводится с увеличением в 50-2000 раз с помощью специальных микроскопов. При этом методе можно обнаружить окислы на границах зерен, пережог металла, частицы неметаллических включений, величину зерен металла и другие изменения в его структуре, вызванные термической обработкой. При необходимости делают химический и спектральный анализ сварных соединений.

Специальные испытания выполняют для ответственных конструкций. Они учитывают условия эксплуатации и проводятся по методикам, разработанным для данного вида изделий.

Устранение дефектов сварки

Выявленные в процессе контроля дефекты сварки, которые не соответствуют техническим условиям, должны быть устранены, а если это невозможно, изделие бракуют. В стальных конструкциях снятие бракованных сварных швов осуществляют плазменно-дуговой резкой или строжкой с последующей обработкой абразивными кругами.

Дефекты в швах, подлежащих термической обработке, исправляют после отпуска сварного соединения. При устранении дефектов следует соблюдать определенные правила:

- длина удаляемого участка должна быть с каждой стороны длиннее дефектного участка;

- ширина разделки выборки должна быть такой, чтобы ширина шва после заварки не превышала его двойную ширину до заварки.

- профиль выборки должен обеспечивать надежность провара в любом месте шва;

- поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев;

- при заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла.

После заварки участок зачищают до полного удаления раковин и рыхлости в кратере, выполняют плавные переходы к основному металлу. Удаление заглубленных наружных и внутренних дефектных участков в соединениях из алюминия, титана и их сплавов следует выполнять только механическим способом — шлифовкой абразивными инструментами или резанием. Допускается вырубка с последующей шлифовкой.

- Подрезы устраняют наплавкой ниточного шва по всей длине дефекта.

- В исключительных случаях допускается применение оплавления небольших подрезов аргонно-дуговыми горелками, что позволяет выполнить сглаживание дефекта без дополнительной наплавки.

- Наплывы и другие неровности формы шва исправляют механической обработкой шва по всей длине, не допуская занижения общего сечения.

- Кратеры швов заваривают.

- Прожоги зачищают и заваривают.

- Все исправления сварных соединений должны выполняться по той же технологии и теми же материалами, что применялись при наложении основного шва.

Исправленные швы подвергают повторному контролю, по методикам, соответствующим требованиям к данному виду сварного соединения. Число исправлений одного и того же участка сварного шва не должно превышать трех.

Список вопросов базы знаний

Вопрос id:1050630

Тема/шкала: 9.01.2.01.СК-II

За счет чего организация, выполняющая сборочно-сварочные работы, обеспечивает надлежащее качество сварных соединений?

?) За счет применения исправного оборудования, использования сварочных материалов надлежащего качества, прошедших соответствующий контроль, выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД, операционного контроля процессов сборки и сварки и своевременного выполнения контроля качества готовых сварных соединений.

?) За счет применения исправного оборудования, использования сварочных материалов надлежащего качества, прошедших соответствующий контроль.

?) За счет выполнения операционного контроля процессов сборки и сварки и своевременного выполнения контроля качества готовых сварных соединений.

?) За счет выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД.

Вопрос id:1050632

Тема/шкала: 9.01.2.01.СК-II,9.03.1.01.СК-I-РД,9.03.1.02.СК-I-РАД,9.03.1.04.СК-I-МП,9.03.2.01.СК-II

Укажите рекомендуемую величину зазора при сварке встык труб с толщиной стенки 2 мм без подкладного кольца.

?) От 0,5 до 1,0 мм.

?) От 0,5 до 1,5 мм.

?) От 1,0 до 1,5 мм.

Вопрос id:1050640

Тема/шкала: 9.01.2.01.СК-II

Укажите продолжительность контроля сварных швов монтажных соединений стальных конструкций капиллярным методом при положительных температурах.

?) Не менее 5 часов.

?) Не менее 4 часов.

?) Не менее 8 часов.

Вопрос id:1050641

Тема/шкала: 9.01.2.01.СК-II

Допустимая длина наружного одиночного удлиненного или сферического дефекта в сварных соединениях конструкции должна составлять:

?) Не более 20 % длины оценочного участка.

?) Не более 2 мм.

?) Не более 50 % длины оценочного участка.

Вопрос id:1050646

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

В каких случаях проводится периодическая аттестация сварочных материалов?

?) На основании рекомендаций территориального органа Ростехнадзора (Госгортехнадзора России).

?) При наличии рекламаций по качеству данного сварочного материала.

?) В целях продления срока действия Свидетельства об аттестации.

Вопрос id:1050647

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

Какое отклонение от номинального напряжения питающей цепи является допустимым?

Вопрос id:1050648

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

Куда передаются результаты производственной аттестации для экспертизы и оформления свидетельства о готовности организации-заявителя к использованию аттестованной технологии сварки (наплавки)?

?) В специализированную организацию.

?) В НАКС.

?) В Ростехнадзор (Госгортехнадзор России).

Вопрос id:1050649

Тема/шкала: 9.01.2.01.СК-II

При выборе способа сварки металлоконструкций на разных этапах их укрупнения и монтажа следует иметь в виду:

- ?) Автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

- ?) Механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

- ?) Механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра;

?) Все перечисленное выше.

Вопрос id:1050651

Тема/шкала: 9.01.2.01.СК-II

Какие источники питания применяются для механизированной сварки в углекислом газе?

?) Источники питания постоянного тока с жесткой характеристикой.

?) Источники питания переменного тока.

?) Источники питания постоянного тока с крутопадающей характеристикой.

?) Источники питания постоянного тока с жесткой или крутопадающей характеристикой.

Вопрос id:1050658

Тема/шкала: 9.01.2.01.СК-II

Размеры образцов для механических испытаний, изготовленные из сваренных пробных образцов должны:

?) Быть выбраны произвольно.

?) Соответствовать размерам по ГОСТ 6996-66.

?) Быть 100х100х4 мм.

Вопрос id:1050660

Тема/шкала: 9.01.2.01.СК-II

Допустимая протяженность скопления или цепочки наружных удлиненных или сферических дефектов в сварных швах конструкции должна быть:

?) Не более половины длины оценочного участка.

?) Не более длины оценочного участка.

?) Не более удвоенной длины оценочного участка.

Вопрос id:1050661

Тема/шкала: 9.01.2.01.СК-II

При заварке дефектов сварных соединений должна быть обеспечена твердость металла не выше:

?) 300 НV;

?) 500 НV.

?) 400 НV;

Вопрос id:1050665

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

Укажите сроки проведения периодической аттестации сварочных материалов?

?) Через каждый год.

?) Через каждые 3 года.

?) Через каждые 1,5 года.

Вопрос id:1050666

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

Какой порядок установлен нормативным документом РД 03-165-03?

?) Порядок применения технологий сварки (наплавки) для использования при изготовлении, монтаже и ремонте и реконструкции технических устройств для опасных производственных объектов и условия проведения испытаний, освидетельствования и оформления результатов.

?) Порядок применения технологий сварки и наплавки на заводах изготовителях оборудования технических устройств для опасных производственных объектов и условия проведения испытаний, освидетельствования и оформления результатов.

?) Порядок применения вновь разработанных технологий сварки (наплавки) для использования при изготовлении, монтаже и ремонте и реконструкции технических устройств для опасных производственных объектов и условия проведения испытаний, освидетельствования и оформления результатов.

Вопрос id:1050667

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

Какого уровня специалисты сварочного производства могут быть допущены для участия в комиссиях по аттестации сварочных технологий7

?) Специалисты III и IV уровней.

?) Только специалисты IV уровня.

?) Специалисты II, III и IV уровней.

Вопрос id:1050668

Тема/шкала: 9.01.2.01.СК-II,9.03.2.01.СК-II

Какова допустимая величина зазора между трубой и остающейся подкладкой для сварных соединений, контролируемых рентгеном?

?) Не более 0,2 мм.

?) Не более 1,0 мм.

?) Не более 0,5 мм.

Вопрос id:1050670

Тема/шкала: 9.01.2.01.СК-II

Что должно быть проконтролировано перед использованием оборудования?

?) Наличие паспорта завода-изготовителя.

?) Наличие паспорта завода-изготовителя, комплектность и исправность, действие срока последней поверки и госповерки (для аппаратуры и приборов, подлежащих госповерке).

?) Комплектность и исправность.

?) Действие срока последней поверки и госповерки (для аппаратуры и приборов, подлежащих госповерке).

Вопрос id:1050671

Тема/шкала: 9.01.2.01.СК-II

До какой температуры можно подогревать нейтральным пламенем газовой горелки места правки (подгонки) металла?

?) 650 750 °С.

?) 700 800 °С.

?) 750 900 °С.

?) 450 600 °С.

Вопрос id:1050672

Тема/шкала: 9.01.2.01.СК-II

Какие сварочные аппараты используются для автоматической сварки под флюсом металлоконструкций?

?) Подвесные головки или сварочные тракторы

?) Шланговые полуавтоматы.

?) Подвесные головки.

?) Сварочные тракторы.

Вопрос id:1050673

Тема/шкала: 9.01.2.01.СК-II

Твердость металла сварного соединения из стали марок не выше С440 (металла шва, зоны термического влияния) в конструкциях всех групп кроме 1-й по классификации СНиП II-23 при сварке в заводских условиях должна быть:

- ?) не ниже 400 НV

- ?) не ниже 350 HV

- ?) не выше 400 НV

Вопрос id:1050675

Тема/шкала: 9.01.2.01.СК-II

Что следует делать со сварочными материалами, которые предполагается использовать для сварки монтажных сварных соединений конструкций, при отсутствии сертификата или истечении гарантийного срока их хранения?

?) При истечении гарантийного срока хранения — забраковать; при отсутствии сертификата — определить механические свойства стыковых сварных соединений, выполненных с применением этих материалов.

?) Определить механические свойства стыковых сварных соединений, выполненных с применением этих материалов.

?) Забраковать.

Вопрос id:1050677

Тема/шкала: 9.01.2.01.СК-II

Что включает в себя производственный контроль качества сварочных работ?

?) Приемочный контроль качества выполненных сварных соединений.

?) Только операционный контроль сварочных процессов, технологических операций и качества выполняемых сварных соединений.

?) Входной контроль рабочей технологической документации, сварочных материалов, оборудования, инструментов и приспособлений; операционный контроль сварочных процессов, технологических операций и качества выполняемых сварных соединений; приемочный контроль качества выполненных сварных соединений.

Вопрос id:1050679

Тема/шкала: 9.01.2.01.СК-II

Допустимое расстояние между близлежащими концами соседних цепочек или скоплений наружных пор или непроваров в сварных швах конструкции должно быть:

?) Не менее 200 мм.

?) Не менее 50 мм.

?) Не менее 500 мм.

Вопрос id:1050680

Тема/шкала: 9.01.2.01.СК-II

Применением какого технологического приема при заварке дефектов сварных соединений обеспечивается твердость металла не выше 400 НV?

?) Термообработка после заварки исправляемого участка.

?) Предварительный подогрев исправляемого участка.

?) Применение аустенитных сварочных материалов.

Вопрос id:1050681

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

Какие специалисты подлежат обязательной аттестации на III профессиональный уровень?

- ?) Специалисты, являющиеся руководителями отдельных подразделений предприятия, обеспечивающие выполнение сварочных работ, и чья подпись необходима и достаточна для использования на предприятии документов, определяющих технологию проведения сварочных работ

- ?) Специалисты, чьи письменные или устные указания обязательны для исполнения сварщиками при проведении сварочных работ

- ?) Специалисты, являющиеся руководителями служб сварки предприятия, чья подпись необходима и достаточна для утверждения руководством предприятия руководящих и нормативных документов по выполнению всех видов сварочных работ

Вопрос id:1050682

Тема/шкала: 9.01.2.01.СК-II,9.03.2.01.СК-II

Укажите наибольшую толщину металла нахлесточного соединения при сварке способом УП.

?) 100 мм.

?) 40 мм.

?) 60 мм.

Вопрос id:1050684

Тема/шкала: 9.01.2.01.СК-II,9.02.2.01.СК-II,9.03.2.01.СК-II

В каком документе изложен порядок аттестации и виды испытаний сварочных материалов?

?) РД 03-615-03.

Методы предупреждения дефектов при сварке чугуна

Технологические методы предупреждения дефектов

Основные показатели качества сварного соединения чугуна — это структура, механические свойства и сплошность. В качестве критерия оценки структуры принимают количество твердых структурных составляющих. Наличие значительного количества карбидов в сварном соединении — показатель неудовлетворительного качества сварки.

Равнопрочность сварного соединения чугуна является важным критерием качества В равной степени оцениваются механические свойства как металла шва, так и ЗТВ. При наличии трещин в сварном соединении его качество считается неудовлетворительным. Поры в шве и зоне сплавления могут ослабить соединение и сделать его непригодным для эксплуатации под давлением.

Перечисленные показатели качества сварного соединения определяются свариваемостью чугуна, особенностями сварочного материала, режимами и техникой сварки. При благоприятных сочетаниях этих факторов удается обеспечить сварное соединение требуемых качеств.

Основные дефекты и методы их предупреждения.

Образование холодных трещин при сварке чугуна однотипным металлом в случае несоблюдения технологий образований, как правило, начинается со шва или наплавки, а завершается на основном металле.

При сварке чугуна разнородным материалом они образуются обычно в детали, рядом со швом и располагаются либо поперек, либо вдоль швов. Часто можно наблюдать отрывы стальной наплавки по большей части поверхности сплавления с чугуном.

При сварке чугуна электродными материалами на основе никеля в швах могут образоваться горячие трещины. К другим дефектам, которые можно обнаружить в соединениях чугуна, относятся поры, несплавления, спель.

В некоторых отливках повышение твердости металла шва и ЗТВ по сравнению с основным металлом считается дефектом, так как затрудняет обрабатываем ость поверхностей или не позволяет их эксплуатировать в дальнейшем, например, для скольжения по плоскости сопряженных деталей (направляющие).

Оценка качества соединения и допустимость обнаруженного дефекта определяются в каждом конкретном случае в зависимости от назначения детали и предъявляемых к ней требований.

Холодные трещины — наиболее распространенный дефект. Одна из причин большой склонности соединений серого чугуна к образованию холодных трещин — наличие пластинчатого графита в металлической матрице, который играет роль надреза.

Под действием растягивающих напряжений у краев графитных пластинчатых включений создается перенапряжение, которое и может вызвать разрушение. У серого чугуна практически отсутствует запас пластичности, поэтому разрушение происходит хрупко, путем отрыва и в основном по графитным включениям.

Присутствие в чугуне цементита, ледебурита и мартенсита повышает хрупкость и способствует образованию трещин.

Стойкость наплавленного чугуна против образования холодных трещин зависит от степени графитизации в процессе его кристаллизации.

С увеличением количества свободного углерода (графита) уменьшаются свободная линейная усадка наплавленного металла и сварочные напряжения, улучшается структура матрицы и повышается пластичность чугуна в целом.

Росту степени графитизации способствует увеличение содержания углерода и предварительный подогрев свариваемого изделия.

Положительная роль повышения исходной температуры чугунных деталей проявляется в большей степени, если проводят не местный, а общий подогрев, так как в первом случае достигается лишь снижение скорости охлаждения наплавки, а во втором — обеспечивается также значительное снижение сварочных напряжений из-за сокращения линейных размеров свариваемого изделия.

При усадке в металле шва возникают растягивавшие напряжения, причем тем больше, чем протяженнее швы. Под действием этих напряжений могут образоваться поперечные трещины в металле шва. Их предотврашают, подбирая соответствующий состав металла шва и применяя технику сварки, снижаюшую напряженное состояние.

Если металл шва — чугун, то необходимо обеспечить высокий предварительный подогрев и последующее медленное охлаждение соединения. Однако в этом случае часто нет гарантии, что трещина не образуется, если не выполнить отжиг для снятия внутренних напряжении.

При сварке чугуна стальными электродами образования трещин в валиках и однопроходных швах избежать невозможно. Меньше трещин получается при механизированной сварке стальной проволокой малого диаметра в защитном газе на низком режиме. Сварку выполняют небольшими участками, первый валик сразу перекрывают вторым для замедления охлаждения и отпуска закалочных структурных составляющих.

В швах на основе никеля или меди поперечные трещины встречаются редко, так как сварку проводят короткими участками с,проковкой для уменьшения напряжений. Поперечные трещины в основном металле встречаются чаще всего при сварке тонкостенных чугунных отливок толщиной δ = 5…10 мм. Прилегающая к шву достаточно широкая зона основного металла нагревается до температуры выше 550…

600°С и под влиянием сжимающих напряжений претерпевает пластическую деформацию. После выравнивания температуры шва и околошовной зоны при дальнейшем охлаждении соединения в этих зонах основного металла напряжения меняют знак и могут привести к разрушению.

Опасность образования поперечных трещин в основном металле тем больше, чем тоньше чугун, чем больше в нем фосфидной эвтектики и грубого пластинчатого либо междендритного графита. С уменьшением толщины свариваемой детали ухудшается теплоотвод, зона высоких температур становится шире, общее напряженное состояние усложняется.

Кроме того, с уменьшением толщины чугуна может сильнее проявиться наличие в опасной зоне дефектов основного металла: внутренних скрытых пор, крупных неметаллических включений, скоплений фосфидной эвтектики и др.

- Снижения сварочных напряжений можно достигнуть двумя путями:

- 1) уменьшать тепловложение в основной металл с тем, чтобы не допускать высокой концентрации тепловой энергии в районе шва на длительное время. Очевидно, такую меру предосторожности необходимо выполнять тем тщательнее, чем тоньше свариваемый чугун;

- 2) снижать темп и величину сокращения линейных размеров шва, поэтому на практике стремятся к повышению пластичности шва, а также выполняют проковку наплавленного металла в процессе охлаждения.

Продольные трещины в околошовной зоне при внешнем осмотре часто не обнаруживаются, но выявляются при испытании сварных соединений на герметичность. Они образуются только при сварке чугуна без предварительного подогрева.

Различают отколы — трещины, проходящие по ЗТВ, и отрывы, возникающие в результате отслоения шва от основного металла. Зона оплавления при сварке чугуна благодаря графитным включениям представляет собой извилистую границу с глубокими впадинами и выступами.

Поэтому продольные трещины, образующиеся в районе границы основного и наплавленного металлов, пересекают не только различные участки ЗТВ, но и участки шва, вклинившиеся в основной металл.

Такие трещины относят к отколам, их образованию способствует наличие хрупких составляющих в структуре металла околошовной зоны.

Отрыв шва при сварке чугуна возникает, если основной элемент состава шва не образует с железом твердых растворов в широком диапазоне концентраций (например, медь) или дает интерметаллидные прослойки по границе (как алюминий).

Вероятность образования отрывов увеличивается при сварке ферритных чугунов с грубыми включениями пластинчатого графита, которые препятствуют смачиванию сварочной ванной оплавленной поверхности основного металла.

Образованию отрывов способствует дефект в виде цепочки мелких пор по границе сплавления, что часто наблюдается при сварке чугуна высоконикелевыми сплавами.

Выполнение сварки с предварительным местным подогревом до температуры 150…250°С, проковка участков шва, использование в качестве основного металла чугуна с мелким завихренным или компактным графитом, неокисленного и непропитанного маслами в процессе эксплуатации, способствуют исключению продольных трещин в околошовной зоне.

Горячие трещины.

Если в процессе кристаллизации и последующего охлаждения металла в области высоких температур создаются условия, при которых возникающие деформации укорочения металла не обеспечиваются его деформационной способностью, то может происходить нарушение сплошности – образование горячих трещин, образованию которых способсгвует наличие легкоплавких эвтектик, остающихся жидкими между затвердевшими кристаллами.

Углерод и сера уменьшают стойкость швов против горячих трещин особенно при сварке чугуна высоконикелевыми сплавами. Углерод создает несплошности, которые ослабляют формирующийся шов.

Это проявляется сильнее, если включения графита имеют пластинчатую форму.

При сварке чугуна никелем важно добиться, чтобы в структуре шва включения графита имели компактные формы, лучше всего шаровидную или точечную.

Сера не растворяется в никеле, но может образовывать с ним соединения, например, сульфид никеля Ni3S2 который дает с никелем хрупкую эвтектику с температурой плавления 644°С.

При содержании серы в никеле более 0,01 % в швах, как правило, появляются трещины.

Снижение содержания серы в наплавленном металле и связывание ее в тугоплавкие соединения — важная задача при разработке сварочных материалов для чугуна.

Предварительный подогрев изделия до 150…250°С благоприятно сказывается на стойкости швов против горячих трещин, поскольку снижается темп нарастания деформации при кристаллизации шва Проковка как технологический прием здесь неэффективна, так как трещины образуются гораздо раньше, чем может быть осуществлено деформирование металла шва.

Чем позже начинает деформироваться металл в ЗТВ при остывании сварного соединения, тем меньше вероятность образования очагов разрушения и развития трещины.

Снижение температуры плавления металла шва – эффективная мера уменьшения температуры начала деформаций.

В этом отношении очевидно преимущество аустенитного металла шва по сравнению с ферритным даже с учетом того, что усадка аустенита больше, чем феррита.

Поры — серьезный дефект сварных соединений чугуна, особенно для деталей, работающих под давлением. Отдельные поры в чугуне, наплавленном при заварке крупных дефектов, не представляют опасности.

Однако при значительной пораженности металла шва сварное соединение не может быть признано удовлетворительным. Поры представляют собой не успевшие выделиться до затвердевания металла пузырьки водорода, азота, водяного пара, оксида углерода.

В наибольшей степени образованию пор в наплавленном чугуне способствуют азот и водород вследствие скачкообразного изменения их растворимости в период кристаллизации сварочной ванны.

Уменьшение пористости наплавленного чугуна достигают тщательной очисткой основного металла от ржавчины и органических загрязнений, связыванием водорода в соединения (HF, OH), нерастворимые в жидком металле. Благодаря способности азота образовывать стойкие нитриды титана, алюминия, циркония, исключают его вредное влияние путем легирования сварочной ванны этими элементами.

Чтобы предотвратить образование газовых пузырьков водяного пара и оксида углерода, сварочную ванну жидкого чугуна раскисляют титаном, алюминием, кремнием. Вероятность образования пор снижается с уменьшением скорости кристаллизации жидкого чугуна.

Поэтому при больших объемах ванны, характерных для сварки с предварительным подогревом, дегазация успевает пройти, и поры не образуются.

При сварке чугуна сплавами на основе никеля и меди главным возбудителем пор считают водород. Образованию пор также способствуют оксиды углерода, которые в обильном количестве образуются при сварке чугуна. Для уменьшения пористости электроды на основе никеля и меди изготавливают с основным фтористо-кальциевым покрытием.

Чтобы снизить количество растворенного водорода в ванне, сварку выполняют на низком режиме короткой дугой. На плотность швов значительно влияют геометрия разделки, форма сварочной ванны и ее способность к дегазации при затвердевании.

При сварке штучными электродами разделка должна быть неглубокой, без острых переходов, с возможно большим отношением ширины к глубине.

При загрязнении основного металла органическими маслами трудно избежать пор в швах на основе цветных металлов. Такое явление чаще всего наблюдается при ремонте базисных деталей двигателей, корпусов редукторов, деталей станков, других изделий. Поэтому перед сваркой поверхности тщательно очищают горячим щелочным раствором.

Особенно опасны скопления пор в виде цепочек по границе сплавления, если требуется герметичность соединения, так как это способствует образованию отрывов. Даже если трещина и не возникла, соединение может быть забраковано из-за потери герметичности.

Предварительный подогрев детали замедляет скорость кристаллизации сварочной ванны и способствует более полному удалению газов.