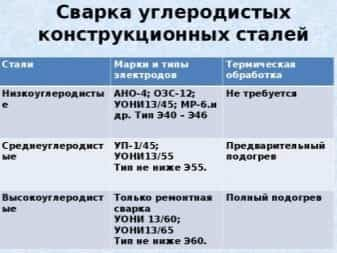

- Классификация и группы сталей по свариваемости

- Определение свариваемости сталей

- Классификация сталей по свариваемости

- Влияние легирующих элементов на свариваемость

- Что такое свариваемость материалов?

- Свариваемость сталей. Понятие и определение свариваемости металлов

- Свариваемость сталей | Полезные статьи о металлопрокате

- Свариваемость металла

- Билет № 11

- Вопрос 2. Техника и технология выполнения швов в горизонтальном, вертикальном и потолочном положении

Свариваемость сталей — показатель, влияющий на их способность к соединению при помощи образования шва специальными аппаратами. Все сплавы делятся на группы — у вариантов с маркировкой 20 и 35 они будут разными. Разобраться в том, какие стали обладают высокой свариваемостью, понять, улучшается ли она при высоком содержании углерода, поможет подробный обзор.

Свариваемость сталей — это свойство металлов и сплавов, позволяющее обеспечивать их соединение без потери качества. Некоторые из них сохраняют свои характеристики. Другие снижают или улучшают имеющиеся показатели. На свариваемость может влиять наличие легирующих компонентов. Среди других факторов можно выделить:

- наличие и количество загрязняющих примесей;

- условия, в которых выполняется сварка;

- толщину заготовки;

- процентное соотношение углерода с другими компонентами.

Режим, при котором осуществляется сварка, тоже имеет значение. Некоторые сплавы можно соединить только конкретным способом. Имеет значение и квалификация специалиста, выполняющего работу.

Оценка свариваемости стали регламентируется требованиями ГОСТ 2601. Разные виды и марки сплавов имеют свои особенности. Некоторые из них обладают высокой свариваемостью. У других она намного хуже. Разобраться в принадлежности сталей к определенным группам поможет обзор классификации.

К этой группе относятся стали с содержанием углерода в пределах 0,25%. Подходит любой режим сварки, отсутствуют ограничения по плотности и размерам детали, температурному режиму. Сплавы могут быть углеродистыми или легированными другими компонентами. К группе с хорошей свариваемостью относят марки сталей:

- Ст3;

- 20;

- 08;

- 10;

- 25;

- ВСт-1;

- 15Г, 20Г;

- 15Х, 20Х.

А также в эту группу включены сплавы 10ХСНД, 15ХСНД, 10ГСНД и другие легированные марки.

Сварка сталей с такими показателями проводится исключительно в благоприятных для этого условиях. Важно, чтобы была безветренная погода, допускается температура окружающей среды от +5 градусов по Цельсию. Содержание углерода в таких сталях варьируется от 0,25 до 0,35%. Есть и ограничения по толщине заготовки — до 20 мм.

Среди углеродистых сталей к этой группе относят марки 30 и 35, а также ВСт5. Легированные разновидности:

- 25ХГСА;

- 12ХН2;

- 30ХМ;

- 12ХН3А;

- 30Х;

- 20ХН.

К этой группе относят стали с повышенным до 0,35-0,45% содержанием углерода. Для их соединения подходят не все режимы, их перечень строго регламентируется. Обязательно используется предварительный или сопутствующий прогрев детали до +250 градусов по Цельсию.

К группе ограниченно свариваемых сталей относят их углеродистые разновидности 40 и 45, а также марку ВСт6. Перечень легированных гораздо шире. Сюда входят марки:

- 35Г, 40Г, 45Г;

- 35Х, 40Х, 45Х;

- 40Г2;

- 20Х2Н4МА;

- 40ХМФА;

- 35ХМ;

- 30ХГСА.

Такие сплавы отличаются содержанием углерода более 0,45%. Их сваривают в строго определенных режимах, с обязательным нагревом. Производится постобработка изделий. Соединению они поддаются слабо. Среди углеродистых сталей к этой группе относятся марки:

- 50;

- 55;

- 60;

- 65;

- 70;

- 75;

- 80;

- 85.

Среди легированных сплавов плохой свариваемостью отличаются 50Г, 50Ч, 6ХС, 45ХН3МФА.

Определение свариваемости углеродистой или легированной стали строится на основании точного расчета. Исследуется не только химический состав сплава. Рассчитать и определить показатели свариваемости помогает использование специальной формулы.

Если в углеродистых сталях количество примесей минимально, влияние элементов, используемых для их легирования, всегда более значительно. Абсолютно во всех сталях содержатся так называемые загрязняющие компоненты.

Сюда входит сера, в концентрации до 0,06% не влияющая на свариваемость металла, но при превышении этого показателя приводящая к горячему растрескиванию.

Фосфор в объеме свыше 0,08% приводит к образованию аналогичного дефекта в холодном состоянии.

Среди легирующих примесей влияние на свариваемость сталей оказывают следующие компоненты.

- Медь. Медь в составе положительно влияет на способность металла к образованию сварного соединения. Такая добавка обеспечивает упрочняющее действие, способствует улучшению вязкости, пластичности сплава, его коррозионной стойкости.

- Азот. С его помощью понижается температура сварочной ванны. В металле под таким влиянием активно вырабатываются соединения нитрида железа, делающие сплав тверже. Одновременно с этим снижается способность материала к сварке.

- Титан, Ниобий. Включение в состав стали титана и ниобия помогает добиться улучшения свариваемости заготовок, уменьшает негативное влияние других легирующих добавок.

- Вольфрам. Этот металл обладает способностью к сильному окислению. Свариваемость сталей с такой добавкой ухудшается.

- Никель. Наличие никеля в сплавах благотворно влияет на их пластичность, прочностные характеристики. Доля этого компонента варьируется от 5 до 35%.

- Хром. Содержание хрома в объеме до 0,25% не ухудшает свариваемость стали, но по достижении показателя в 1,1% влияние уже считается негативным. Понижается химическая стойкость сплава, в нем появляются тугоплавкие окислы, а области с повышенным содержанием карбидов становятся неустойчивыми к коррозии.

- Молибден. Его включают для повышения пластичности металла, используют как укрепляющую добавку. При этом молибден может негативно влиять на качество самого сварного шва, увеличивать риски образования дефектов в нем.

- Кремний. Он не является обязательным компонентом, но служит хорошим раскислителем. Чем меньше содержание этой добавки, тем выше качество сварки. При достижении концентрации до 1,5% кремний приводит к интенсивному образованию тугоплавких окислов, а вместе с ними и шлака.

- Марганец. В объеме до 1% негативного влияния на свариваемость металла не возникает. В более высокой концентрации марганец способен вызывать растрескивание материала, способствует формированию зон термического влияния.

- Ванадий. Этот компонент благотворно влияет на общие характеристики сплава, способствует улучшению его пластичности и вязкости. Влияет ванадий и на прокаливаемость стали.

Чем меньшее количество легирующих компонентов входит в сплав, тем легче удается спрогнозировать его способности к соединению путем образования сварного шва.

При пониженном содержании углерода свариваемость сталей улучшается, его рост приводит к возникновению сложностей с формированием шва. Влияет количество этого компонента и на другие параметры сплава.

Существует формула, рассчитывающая эквивалент содержания углерода, включающая все легирующие компоненты. С ее помощью можно предварительно оценить свариваемость сплава.

Условный пример такой формулы выглядит как: эквивалентное C (Сэкв) =C (углерод) + (Mn/6) + ((Cr+Mo+V) /5+ (Ni+Cu) /15).

Пропорции легирующих компонентов могут меняться, но величины, используемые при делении, постоянны. Содержание углерода напрямую влияет на то, насколько пластичным будет металл.

Чем большее количество углерода входит в сплав, тем хуже он поддается сварке. Обусловлено это влиянием процесса окисления, вызывающего интенсивное образование газовых пор.

Соединительный шов получается непрочным, быстро разрушается.

Влияние свариваемости стали на возможности ее последующей обработки также значительно. У сплавов с плохой податливостью к образованию шва способность к ней минимальна.

При механическом контакте в свариваемой области могут образовываться трещины. Такие материалы не годятся для использования на ответственных участках, под интенсивными нагрузками.

Ограниченно свариваемые стали с трудом поддаются обработке.

Эта группа материалов требует тщательного подбора оборудования, заметно ограничивает выбор способов воздействия. Сам процесс требует использования подходящей среды, высокого мастерства специалиста.

Удовлетворительно и хорошо свариваемые стали не боятся термической обработки. Они хорошо соединяются без предварительного нагрева. Последующее механическое воздействие на шов не разрушает его, сохраняет обрабатываемую область без трещин и других повреждений.

Классификация и группы сталей по свариваемости

15.05.2021

Со стороны кажется, что сваркой заниматься легко, нужно просто научиться держать в руках сварочный аппарат, а потом можно варить что угодно. Но на самом деле это процесс, который требует не только физических, но и интеллектуальных усилий, например, при правильной организации работы. Предстоит учесть множество параметров, в том числе и свариваемость сталей.

Определение свариваемости сталей

Перед тем, как говорить о сварке сталей, необходимо рассмотреть понятие о свариваемости. Так называется свойство, позволяющее стали переносить варку без потери качества. Если получается шов, отвечающий ГОСТ 2601 и особенностям конструкции, это говорит о хорошей свариваемости металлов и сплавов.

Металлы имеют разную степень свариваемости, в сплавы могут быть включены элементы, которые снижают или увеличивают эту способность. Однако, не только вид металла влияет, также нужно учитывать:

- количество вредных примесей, их количество;

- условия окружающей среды;

- количество элементов, добавленных для улучшения свойств сплава;

- толщина детали;

- содержание углерода.

Режим сварки тоже может сыграть роль, так как некоторые металлы предполагают только определенные виды соединений. Так квалификация сварщика тоже косвенно влияет.

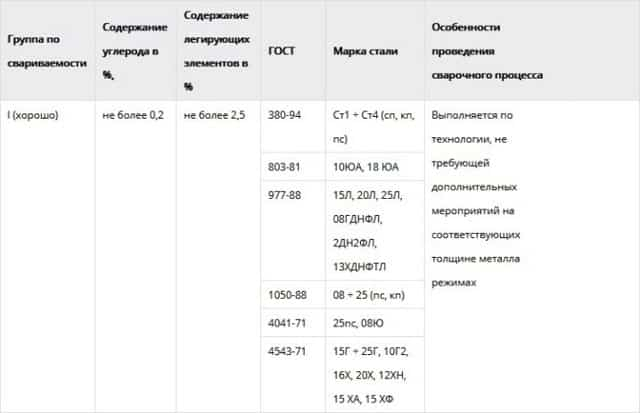

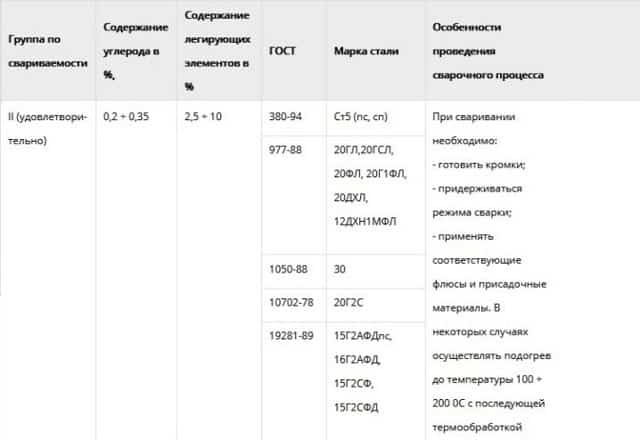

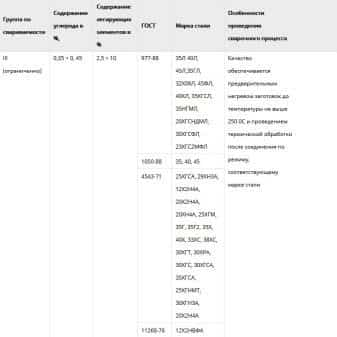

Классификация сталей по свариваемости

Чтобы облегчить определение способности металлов к свариванию, марки сталей были поделены на 4 группы свариваемости деталей. Для представления каждой классификации, а также ее особенностей создана таблица свариваемости:

| I — Хорошо | До 0,25% | Углеродистые: ВСт1–4, Стали 08, 10, 15, 20, 25. | Здесь нет ограничений, зависимости от плотности детали, температурных параметров. Поэтому можно подбирать любой режим сварки. |

| Легированные: 15Г, 20Г, 15Х, 20Х, 15ХМ, 20ХГСА, 10ХСНД, 10ХГСНД, 15ХСНД. | |||

| II — Удовлетворительно | От 0,25 до 0,35% | Углеродистые: ВСт5, Стали 30, 35. | Безветренная погода, температура среды от +5 и выше. Максимально допустимая толщина металла — 20мм. |

| Легированные: 12ХН2, 12ХН3А, 20ХН, 20ХН3А, 30Х, 30ХМ, 25ХГСА. | |||

| III — Ограниченно | От 0,35 до 0,45% | Углеродистые: ВСт6, Стали 40, 45. | Режимы сварки подбираются из допустимых, их список строго ограничен. Перед сваркой или во время нее деталь прогревается до 250ºC. |

| Легированные: 35Г, 40Г, 45Г, 40Г2, 35Х, 40Х, 45Х, 40ХМФА, 40ХН, 30ХГС, 30ХГСА, 35ХМ, 20Х2Н4МА. | |||

| IV — Плохо | Выше 0,45% | Углеродистые: Стали 50, 55, 60, 65, 70, 75, 80, 85. | Сварка с нагревом и обязательной обработкой после. |

| Легированные: 50Г, 50Г2, 50Х, 50ХН, 45ХН3МФА, 6ХС, 7Х3. |

Сварка двух швеллеров между собой

Важной характеристикой будет эквивалентное содержание углерода, определяющееся по формуле:

С (эквивалентное) = С + (Mn/6) + ((Cr + Mo +V)/5 + (Ni + Cu)/15),

где С — это углерод, а другие буквенные элементы — концентрация легирующих компонентов. Все величины в процентах.

Влияние легирующих элементов на свариваемость

Помимо углерода учитываются и легирующие элементы, и здесь в первую очередь влияют на свариваемость:

- Углерод. Чем выше концентрация углерода, тем ниже пластичность металла, а значит снижается его способность к сварке. Обусловлено это тем, что при окислении углерода образуется множество газовых пор, из-за которых шов будет подвержен дефектам, быстрому разрушению. Поэтому легче всего будет работать с низкоуглеродистой сталью, где содержание этого элемента ниже 0,25%.

- Кремний. Обычно кремний вводится как раскислитель, поэтому в концентрации ниже 0,3% он не мешает качественной сварке. Однако, когда этот процент увеличивается до 0,5-1,5%, кремний становится легирующих элементом. Из-за него появляются тугоплавкие окислы, приводящие к выделению большого количества шлака, поэтому свариваемость детали ухудшается.

- Фосфор. Допустимое количество фосфора — 0,08%, если оно выше, способность к свариванию детали снижается, так как появляются холодные трещины.

- Никель. Никель способен повышать прочность детали, а также ее пластичность, поэтому свариваемость улучшается. В низколегированных сталях содержание никеля обычно около 5%, а в высоколегированных до 35%.

- Молибден. В сталях, обладающих теплоустойчивостью, концентрация молибдена обычно держится на уровне 0,2-0,8%, а в специальных, используемых в средах с высокой температурой, молибдена не меньше 2–3%. Крепость детали, а также ее пластичность увеличиваются, но риск появления дефектов в шве остается.

- Хром. Концентрация хрома до 0,25% не создает проблем для такого параметра, как свариваемость металлов. Но при увеличении количества этого элемента способность к варке снижается, а концентрация выше 1,1% уже считается плохим для сварки. Из-за хрома химическая стойкость стали снижается, из-за чего появляются тугоплавкие окислы. Карбиды, выделяющиеся здесь при сварке, провоцируют коррозии.

- Вольфрам. Вольфрам снижает способность к сварке детали, сильно окисляется.

- Ниобий, титан. Оба элемента улучшают свариваемость детали, обычно они добавляются, чтобы снизить негативное влияние других элементов. Например, титан или ниобий в содержании 0,5-1% будет вступать в реакцию с углеродом и мешать появлению карбида, если в стали содержится хром. Так коррозия металла снизится.

- Азот. Этот элемент используется для снижения температуры сварочной ванны. Его использование провоцирует выделение нитридов железа, увеличивающих твердость металла, но снижают пластичность, а значит и способность к сварке.

- Сера. Допустимое содержание серы в стали до 0,06%. Если этот процент выше, горячих трещин не избежать.

- Медь. Положительно влияет на свариваемость, повышает как прочность, так и пластичность, а также вязкость и даже стойкость к коррозии. Обычно содержание меди не бывает выше 0,8%, этого уже достаточно для положительного эффекта.

Сварка алюминия с нержавейкой

Проводить оценку свариваемости деталей необходимо перед каждым новым сварочным процессом, ведь это напрямую влияет на успех всей работы. Поэтому каждый сварщик должен уметь не только работать со сварочным аппаратом, но также правильно подбирать режимы сварки под каждый отдельный случай.

Классификация и группы сталей по свариваемости Ссылка на основную публикацию

Что такое свариваемость материалов?

Физическая свариваемость металлов – свойство материалов давать монолитное соединение, т.е.

способность их к взаимной кристаллизации с образованием твердых растворов, химических соединений и мелкодисперсных смесей фазовых составляющих (эвтектик).

Эти процессы происходят на границе основного и наплавленного металла и характеризуют свариваемость с точки зрения возможности образования металлической связи и принципиальной возможности получения неразъемных сварных соединений.

Технологическая свариваемость металлов – технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать неразъемное сварное соединение с заданными эксплуатационными свойствами с наименьшими затратами. То есть она отражает технологическую реакцию материала на тепловое, силовое и металлургическое воздействие сварки.

Свариваемость металла зависит от его химических и физических свойств, типа кристаллической решетки, степени легирования, наличия примесей и ряда других факторов.

Свариваемость сталей оценивается по следующим показателям:

- склонность металла шва к образованию горячих и холодных трещин;

- склонность к изменению структуры в околошовной зоне и к образованию закалочных структур;

- физико-механические качества сварного соединения (прочность, пластичность, ударная вязкость и т.п.);

- соответствие специальных свойств сварного соединения требованиям технических условий на конструкцию (коррозийная стойкость, жаростойкость, жаропрочность, сопротивление хрупкому разрушению при низких температурах и т.п.).

Говоря проще, разница между материалами, обладающими хорошей и плохой свариваемостью, заключается в том, что для соединения последних необходима более сложная технология сварки.

Наибольшее влияние на свариваемость сталей оказывает углерод. Свариваемость ухудшается при увеличении содержания углерода, а также ряда других элементов. Для изготовления сварных конструкций в основном применяют конструкционные низкоуглеродистые, низколегированные и легированные стали.

Главными трудностями при сварке легированных сталей является их склонность к образованию закалочных структур, горячих и холодных трещин, а также ухудшение механических свойств – в первую очередь снижение пластичности в зоне сварного соединения.

Чем выше содержание углерода в стали, тем сильнее проявляются эти недостатки, и тем труднее обеспечить необходимые свойства соединения.

Ориентировочными количественными показателями свариваемости сталей является эквивалентное содержание углерода, определяемое по формуле:

В зависимости от эквивалентного содержания углерода конструкционные стали делят на 4 группы, которые характеризуются удовлетворительной, ограниченной или плохой свариваемостью.

Группа 1: хорошая свариваемость, Сэкв ≤ 0,25%, свариваемость без применения особых приемов (ст.2; ст3; 10Г2; 09Г2; 10Г2С).

Группа 2: удовлетворительная свариваемость, Сэкв -0,25 – 0,35 – требуется строгое соблюдение режимов сварки, применение специальных присадочных материалов, в отдельных случаях – предварительный и сопутствующий подогрев до 100 – 1500 С, термообработка (стали 15ГС, 15 ХМ, 10ХСНД, 14ХГС, 15ХСНД, 15ХГСА, 18Г29).

Группа 3: ограниченная свариваемость, Сэкв – 0,35 – 0,45, требуется подогрев до 100 – 2000 С и отпуск после сварки. Перед сваркой детали подвергают термообработке (стали 12Н1МФ, 20ХМФЛ, 15Х1М1ФЛ, 30ХГС, 35Г2, 30ХМ, 10ГН2МФА, 15Х2НМФА).

Группа 4: плохая свариваемость, Сэкв > 0,45. Высокая склонность к появлению холодных трещин в шве и околошовной зоне. При сварке обязательны предварительный подогрев до 250 – 4000С и последующая термообработка (стали 45Х, 45Г, 40Г2, 40ХС, 40ХМФА, 35ХГСА, 30ХИ3А, 40ХН2МА, 36Х2Р2МФА).

До сих пор не существует общепринятой методики определения свариваемости металлов. В большинстве случаев методики основаны на сварке специальных образцов, в которых созданы жесткие условия для шва.

Однако имеются и расчетные методы, которые связывают максимальную твердость и тип структуры околошовной зоны данной стали с необходимостью подогрева детали перед сваркой, конструкцией соединения и толщиной металла.

Расчетные методы дают возможность теоретически рассчитать режимы сварки, обеспечивающие получение заданной твердости и структуры.

Свариваемость сталей. Понятие и определение свариваемости металлов

Главная>>Свариваемость сталей

Свариваемость сталей или металлов — это их предрасположенность к сварке, способность образовывать сварные соединения.

Невозможно найти однозначное понятие и определение свариваемости сталей и металлов, их существует несколько.

Приведём одно из них, согласно стандарту ISO: «Стали или металлы можно считать свариваемыми, если в процессе сварки достигается сплошность сварного соединения.

При этом, используются способы сварки, позволяющие получить соединение, удовлетворяющее требованиям и их локальным свойствам и влиянию на конструкцию, частью которой они являются».

Вообще, во всех определениях о свариваемости сталей оговаривается, что сварное соединение должно быть сплошным (дефекты в сварных швах отсутствуют) и отвечать заданным свойствам. Требования к сплошности сварного соединения зависит и от типа самой сварной конструкции и от того, насколько сложным является сварной узел.

В данном разделе мы будем говорить о том, как влияют на свариваемость сталей свойства самих свариваемых металлов, начиная с химического состава стали, способа её раскисления, прокатки и термообработки. Также мы поговорим об оценке свариваемости сталей, о группах свариваемости и о том, как свариваются те, или иные виды сталей в следующих темах раздела:

| Физическая сущность процесса сварки Процессы, протекающие при сварке металлов, связи, возникающие при этом, в структуре стали. Характерные особенности, определяющие сущность процесса сварки. Перейти: Физическая сущность процесса сварки… | Оценка свариваемости сталей. Формула углеродного эквивалента По каким основыным показателям проводят оценку свариваемости сталей? Формулы углеродного эквивалента сталей и других параметрических выражений для оценки теоретической свариваемости. Перейти: Оценка свариваемости сталей… |

| Классификация сталей по свариваемости На основании каких показателей стали классифицируют по свариваемости? Какие необходимые условия выпоняют для успешной сварки сталей той или иной группы свариваемости? Перейти: Классификация сталей по свариваемости… | Таблица свариваемости сталей Таблица свариваемости сталей, в которой собрано более 300 марок наиболее распространённых сталей. Также в таблице приводятся некоторые технологические особенности и рекомендуемые способы сварки той или иной марки стали. Перейти: Таблица свариваемости сталей… |

| Влияние легирующих элементов на свариваемость сталей Свариваемость стали зависит от влияния легирующих элементов, в первую очередь. Не все элементы снижают свариваемость, некоторые из них повышают качество сварки. Перейти: Влияние легирующих элементов на свариваемость… | Зона термического влияния сварного шва, её свойства Зона термического влияния сварного шва. Её механические свойства, прочность и ударная вязкость. Как определить свойства зоны термического влияния? Перейти: Зона термического влияния… |

Свариваемость сталей | Полезные статьи о металлопрокате

Такое понятие, как физическая свариваемость стали подразумевает возможность соединения двух конструкционных деталей с образованием шва в области стыка, и, как следствие – получение изделия монолитного типа. Это свойство характерно для всех технических сплавов железа. Процесс сварки может применяться к некоторым сочетаниям стали и неметаллов.

Результатом сварки железа или подобного материала является соединение, которое должно отвечать всем утвержденным на законодательном уровне требованиям эксплуатации металлических изделий (согласно ГОСТ 2601). В зависимости от типа металла и образующихся из него сплавов, условия и показатели свариваемости могут существенно отличаться.

Существует понятие уровня свариваемости сталей. Это изменение показателей сварной конструкции по отношению к основному материалу (в том числе, металлу).

Этот показатель определяется по количеству вариантов и режимов сварки, которые могут применяться к данному типу металлов.

То есть, чем большее количество режимов сварки можно использовать, тем выше степень свариваемости определенного металла. Сталь считается металлом с высоким показателем степени свариваемости.

При оценивании возможности сварки сталей, определяется главный критерий – химический состав используемого сплава. Пластичность, уровень закаливаемости и возможность плавки сплава напрямую зависит от его состава.

На уровень свариваемости определенных металлов могут повлиять такие свойства:

- Наличие определенных примесей. Компоненты, которые могут определяться в составе железа, могут провоцировать снижение или повышение обрабатываемости материала сваркой.

- Одним из самых вредных компонентов, содержащихся в железном сплаве, является фосфор. При его повышенной концентрации в составе, в металле может увеличиваться вероятность появления хладоломкости.

- Красноломкость и наличие горячих трещин могут возникать в материале при свариваемости при наличии в химической формуле такого элемента, как сера.

- В формуле практически любого типа стали присутствует кремний, но, как правило, его концентрация не превышает 0.3%. В таком количестве он не влияет на качество обрабатываемости металла. Но при увеличении концентрации химического элемента до показателя 1% и выше, могут образовываться тугоплавкие оксиды, тем самым снижается показатель свариваемости.

- Марганец в составе стали также непосредственно влияет на качество обработки материала. При увеличении концентрации химического элемента возрастает вероятность возникновения серьезных деформаций и трещин в составе металла.

- Одним из главных легирующих компонентов в формуле стали считается никель. Его концентрация в разных металлах может достигать 35%. Компонент влияет на пластичность и прочность стали, также является важным компонентом для улучшения основных характеристик материала.

- При определении качества свариваемости сталей необходимо брать во внимание уровень концентрации азота в составе. При охлаждении сварочной ванны, химический элемент может образовывать компоненты, способные увеличить прочность и твердость материала. Также азот в составе материала в большей степени снижает показатель пластичности материала.

Существует классификация железных соединений по свариваемости в соответствии с особенностями структуры и химической структуры стали. Для определения подходящего сплава для сваривания, нужно учитывать состав материалов.

При малом показателе концентрации примесей и химических компонентов, металл лучше поддается сварке. При определении характеристик свариваемости сталей нужно учитывать, что некоторые химические компоненты могут улучшить показатель свариваемости, другие – ухудшить.

Критерии свариваемости всех групп сталей определяются в зависимости от свойств материалов.

К основным показателям относят такие характеристики:

- Показатель чувствительности стали к воздействию высоких температур, которые возникают при сварке.

- Обладает ли сталь склонностью к образованию зерна с дальнейшей сохранностью пластических и прочностных характеристик, а также вероятностью структурного и фазового изменения в области воздействия высоких температур при сварке.

- Химическая активность стали, которая непосредственно влияет на окисляемость при воздействии высоких температур во время сварочного процесса.

- Устойчивость стали к образованию трещин и пор, как в холодном, так и горячем состоянии.

Непосредственное влияние на качество металла и его свариваемости оказывает раскисляемость. Эта характеристика определяется из-за концентрации марганца, кремния и прочих химических элементов, а регулируется равномерностью распределения примесей. По такому критерию определяется маркировка металлов: «кп» – кипящая сталь, «пс» – сплав полуспокойной концентрации, «сп» – спокойный металл.

Процесс свариваемости сталей непосредственно влияет на нагрев стали с показателем, превышающим критический в области образования шва.

В результате термического воздействия образуется аустенит, или модификация высокотемпературного гранецентрированного типа металла и его сплава.

Во время снижения температуры, такое соединение образует новую структуру, показатели и особенности которой напрямую зависят от скорости охлаждения и термокинетических изменений, которые происходят в стали.

Также на качество стыков при сваривании металлов влияет тип соединения:

- стыковые соединения;

- нахлесточные стыки;

- тавровые соединения.

Существует классификация сталей по свариваемости, исходя из характеристик материала. Группа металла определяется, учитывая склонность материала к деформации, возникновению трещин и механических свойств соединения.

Исходя из прочностных показателей, определяется следующая классификация металлов:

- Металлы, обладающие хорошей свариваемостью (при показателе Сэкв≥0.25) могут применяться для сваривания без предварительного прогрева сплава или термической обработки швов. Для снижения напряжения в стали выполняется определенный отпуск. Такое свойство металлов напрямую относится к низкой концентрации углерода в химическом составе материала.

- Вторая группа металлов склонна при сваривании образовывать трещины или дефекты на швах. Такие изделия относят к металлам с удовлетворительной свариваемостью (0.25%≤Сэкв≤0.35%). Для этих материалов рекомендуется перед началом процесса сварки проводить предварительный подогрев изделия, а также по завершению процесса – изделию необходима термическая обработка, которая способствует снижению напряжения.

- Металл с ограниченным показателем свариваемости (0.35%≤Сэкв≤0.24%) склонен к образованию трещин во время сваривания. Чтобы исключить вероятность деформации в процессе сваривания, металл необходимо предварительно разогреть, а после сварки – термически обработать.

- Последняя группа металлов – стали, которые в большинстве случаев после сварки на швах образуют трещины. Их называют металлами плохой свариваемости (Сэкв≥0.45%). При этом, не всегда проблему решает предварительная термическая обработка сплава. Для таких изделий целесообразно использовать многоступенчатое улучшение швов после их сварки.

Для хорошей свариваемости стали применяются различные методы, в том числе, азотирование или закалка металла. Классификация сталей дает возможность легко сориентироваться в технологических характеристиках сварки определенных групп железоуглеродистых сплавов.

Для обеспечения качественного шва двух и более металлических изделий необходимо подобрать способ сварки:

- Ручное дуговое сваривание с использованием предварительно прокаленных электродов, которые могут подбираться исходя из параметров железа, диаметром от 2 до 5 мм. Процесс сварки осуществляется под воздействием постоянного тока.

- Газовая сварка металлических изделий не так популярна, но возможна. Процесс осуществляет с использованием присадочной проволоки. Возникающие в процессе дефекты на швах устраняются посредством нормализации или отжига.

Все однородные металлы имеют физические свойства свариваемости. Возможность и качество свариваемости разнородных сталей зачастую определяется вероятностью возникновения препятствий протекания необходимых физико-механических процессов в зоне сварки.

Свариваемость металла

Свариваемость — свойство металл или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Следовательно, свариваемость зависит, с одной стороны, от особенностей материала, технологии сварки и конструктивного оформления соединений, а с другой — от необходимых эксплуатационных свойств сварной конструкции.

Последние определяются техническими требованиями, предъявляемыми к этим конструкциям.

Свариваемость материалов считается достаточной, если требования к эксплуатационным свойствам сварных соединений с принятыми допущениями удовлетворяются, и недостаточной, если не обеспечивается минимальный уровень хотя бы одного из эксплуатационных свойств сварного соединения. При этом свариваемость одного и того же материала может быть различно оценена в зависимости от назначения изделия.

В сварочной практике «свариваемость» — один из наиболее применимых терминов. Различают свариваемость физическую и технологическую.

Под физической свариваемостью понимают принципиальную возможность получения монолитных сварных соединений, что особенно важно при сварке разнородных материалов.

Технологическая свариваемость представляет собой реакцию материала на сварочный термодеформационный цикл и металлургическое воздействие сварки. Эта реакция оценивается, например, посредством сравнения механических свойств металла сварных соединений с одноименными свойствами основного металла (например, твердости, ударной вязкости и др.).

Кроме ранее названных показателей при оценке свариваемости учитывают также стойкость против образования трещин и обеспечение специальных свойств (коррозионная стойкость, прочность при высоких или низких температурах, сопротивление хрупкому разрушению). При наплавке металла на детали, работающие на истирание, особое значение приобретает их износостойкость.

Кроме того, в понятие свариваемости входит прочность связи наплавленных слоев.

Свариваемость углеродистых сталей определяется в первую очередь содержанием в них углерода.

Под хорошей свариваемостью низкоуглеродистой стали, предназначенной для изготовления конструкций, работающих при статических нагрузках, понимают возможность при обычной технологии получить сварное соединение, равнопрочное основному металлу, без трещин в металле шва и снижения пластичности в околошовной зоне. Металл шва и околошовной зоны должен быть стойким против перехода в хрупкое состояние при температуре эксплуатации конструкций и наличии концентраторов напряжений, обусловленных формой узла.

В общем случае разница между металлами, обладающими хорошей и плохой свариваемостью, заключается в том, что для соединения последних необходима более сложная технология сварки (предварительный подогрев, ограничение погонной энергии сварки, последующая термообработка, сварка в вакууме, облицовка кромок и т.п.).

Свариваемость материала оценивают не по абсолютным показателям, а посредством сравнения со свойствами ранее применявшихся материалов или основного металла. Свариваемость признают удовлетворительной, если результаты испытаний различных свойств сварных соединений соответствуют нормативам, установленным техническими условиями на данную продукцию.

Для оценки свариваемости проводят ряд испытаний, выбор которых обусловлен назначением сварной конструкции и теми изменениями в структуре и свойствах материала, которые происходят под влиянием сварки.

Стойкость металла сварных соединений против образования горячих трещин — наиболее важный показатель свариваемости, так как при сварке сплавов с широким температурным интервалом кристаллизации под действием возникающих при затвердевании растягивающих напряжений возможно появление горячих трещин, являющихся весьма серьезными дефектами.

Стойкость металла сварного соединения против образования холодных трещин — второй по важности показатель свариваемости, поскольку под действием сварочного нагрева изменяется структура основного металла. В околошовной зоне закаливающихся сплавов в результате полиморфных превращений образуются хрупкие структуры типа мартенситных, что может привести к появлению холодных трещин.

Процессы, происходящие в металле сварных соединений, могут вызвать хрупкие разрушения сварных конструкций. Опыт эксплуатации ответственных металлических конструкций показывает, что изготовление сварных узлов без трещин еще не исключает возможности разрушения хрупких материалов при работе в условиях сложного напряженного состояния и низких температур.

Причинами разрушений могут быть конструктивные недостатки, наличие макроскопических концентраторов напряжений, дефектов сварных соединений (раковины, поры, шлаковые включения, подрезы по краю швов), различного вида несовершенств кристаллического строения металлов, микротрещин и полостей, роль которых как концентраторов напряжений существенно возрастает в условиях эксплуатации.

В зависимости от свойств материалов, применяемых в конструкциях, параметров окружающей среды и вида нагрузок исходные дефекты могут развиваться в трещины очень медленно или, наоборот, катастрофически быстро.

Склонность материалов к хрупкому разрушению — третья важная характеристика их свариваемости.

Ее оценивают посредством специальных испытаний, сравнивая склонность к хрупкому разрушению основного металла, зоны термического влияния и металла сварного шва.

Считают, что лучшей свариваемостью обладают те материалы, сварные соединения которых не отличаются по склонности к хрупкому разрушению от основного металла.

В комплекс оценки свариваемости входит также проверка механических свойств металла шва и сварного соединения при разных температурах, определение стойкости против коррозии, износостойкости и других специальных характеристик.

Билет № 11

-

Под

свариваемостью понимается способность

стали данного

химического состава давать при сварке

тем или

иным способом высококачественное

сварное соединение

без трещин, пор и прочих дефектов. -

На свариваемость

стали влияет содержание в ней углерода

и легирующих элементов. -

С

повышением содержания углерода в стали

в ней возрастают

прочностные свойства, но в то же время

возрастает хрупкость и склонность к

образованию трещин

при сварке. -

Различают физическую

и технологическую свариваемость.

Физической

свариваемостью обладают

практически

все металлы и их сплавы, т. е.

способностью

образовывать монолитное неразъемное

соединение с установлением

в нем химических связей.

Под

технологической

свариваемостью понимается

реакция

металла на воздействие конкретных

условий сварки

и при этом возможность образовывать

соединение

с требуемыми свойствами.

Для предварительного

суждения о свариваемости стали

известного химического состава можно

подсчитывать

эквивалентное содержание углерода,

пользуясь формулой:

В

целом, по признаку свариваемости все

стали можно

условно разделить на четыре группы

(приложение

2).

Вопрос 2. Техника и технология выполнения швов в горизонтальном, вертикальном и потолочном положении

Сварка

в

вертикальном

положении.

Расплавленный

металл под действием силы тяжести

стремится стекать вниз, что затрудняет

формирование

шва.

Поэтому вертикальные швы выполняют

очень

короткой дугой, при которой расстояние

между каплями

на электроде и жидким металлом в

сварочной

ванне настолько мало, что между ними

возникает взаимное

притяжение.

Благодаря этому капли

электродного

металла сливаются со сварочной ванной

при малейшем

касании их между собой.

Объем

расплавленного металла уменьшают

снижением

сварочного ток на 10-15%

по сравнению

с нижним

положением, а диаметр электрода

ограничивают до

5 мм.

Вертикальные

швы выполняют как снизу вверх, так

и сверху вниз.

В первом случае

(рис. 30, а) дуга возбуждается в самой

нижней точке вертикально расположенных

пластин,

для этого электрод устанавливают

перпендикулярно

поверхности свариваемого изделия

(положение

1).

Затем электрод немного наклоняют

вниз для того,

чтобы слой давления газов дуги

предшествовал стеканию

металла сварочной ванны (положение 2).

При этом

застывший металл шва образует подобие

полочки,

на которой удерживаются последующие

капли металла.

Сварку

сверху вниз применяют при малой толщине

металла. В этом случае подтекающий под

дугу жидкий

металл уменьшает возможность образования

сквозных

прожогов.

В начале сварки

(рис. 30, б) дуга возбуждается в самой

верхней точке пластин при горизонтальном

расположении электрода.

После

образования ванны жидкого

металла электрод наклоняют на 15-20° с

таким расчетом,

чтобы дуга была направлена на основной

и наплавленный

металл.

Для улучшения условий формирования

шва амплитуда колебательных движений

электрода

должна быть небольшой, а дуга — очень

короткой,

чтобы капли расплавленного металла

удерживались

от падения концом электрода.

Рис. 30.

Выполнение сварных вертикальных швов

Сварка горизонтальных

швов.

Горизонтальные

швы на вертикальной плоскости выполнять

труднее, чем вертикальные. Для

предупреждения

отекания жидкого металла скос кромок

обычно делается

на одном верхнем листе (рис. 31, а).

Дуга

в этом

случае возбуждается на нижней

горизонтальной кромке

(положение 1), а затем переносится на

наклонный скос (положение 2), поднимая

вверх стекающую каплю

металла. Колебательные движения

электродом совершают

по спирали.

Выполнять горизонтальными

сварными

швами нахлесточные соединения легче,

чем стыковые,

так как горизонтальная кромка нижнего

листа

(рис. 39, б) способ гвует удержанию

расплавленного

металла от стекания вниз.

При выполнении

горизонтальных

швов с двумя скосами кромок устанавливают

порядок их наложения (1-4 рис. 39, в), который

в

процессе проваривания верхней кромки

позволяет избежать

потолочного положения кратера с

расплавленным

металлом.

Рис. 31. Выполнение

сварных горизонтальных швов:

-

а —

стыковое соединение со скосом одной

кромки; -

б — нахлесточное

соединение; в

— стыковое -

соединение со

скосом двух кромок -

Сварка в потолочном

положении.

Сварка в потолочном

положении (рис. 32) наиболее трудна,

так как направление силы тяжести

расплавляемого

металла противоположно направлению

его переноса.

Это требует максимального уменьшения

объема

расплавляемого металла, что достигается

ограничением

диаметра электрода до 4 мм и снижением

сварочного тока на 15-20% по сравнению с

нижним положением.

Рис. 32. Сварка

потолочных швов

Для

сварки в потолочном положении подходят

электроды,

дающие небольшой шлак.

Хороший

провар корня шва при потолочной сварке

обеспечивается применением электродов

диаметром

не более 3 мм.

3. Задача.

Из

предложенных марок сталей выберите,

которые свариваются хорошо,

удовлетворительно,

ограниченно, плохо. Обоснуйте- свой

выбор: БСт1кп; сталь

10; сталь 35; ВСт 5пс; сталь 65; У7.

Свариваемость

углеродистых сталей определяется

процентным

содержанием углерода в ней. С повышением

содержания углерода свариваемость

сталей ухудшается,

т. е. возникает склонность к образованию

трещин

в шве.

-

БСт1кп и сталь 10 —

хорошо свариваются, так как относятся

к низкоуглеродистой стали (содержание

углерода

до 0,25%). -

Сталь 35

удовлетворительно сваривается, так как

относится

к среднеуглеродистой (содержание

углерода

0,35%). -

ВСт 5пс — ограниченно

сваривается, так как относится

к среднеуглеродистой (содержание

углерода практически

0,45%).

Сталь 65 и У7 — плохо

сваривается, так как содержание

углерода 0,65% , т. е. высокоуглеродистая;

сталь У7 — относится к инструментальной

стали, углерода 0,7%. Эти стали практически

не свариваются.