Технология металлов изучает свойства и назначение металлов, способы получения их из руд, а также условия технологической обработки с целью придания им необходимой формы.

Из данной рубрики вы узнаете о свойствах металлов и сплавов, об их назначении и применении в промышленности. А также, про основы металлургического производства и термической обработки, о характеристиках и способах получения важнейших неметаллических материалов.

Сущность процессов защиты металлов от коррозии сводится к следующему.

При легировании в состав стали вводят элементы, снижающие ее склонность к коррозионному разрушению или изменяющие более опасный вид коррозии на менее опасный (например переход межкристаллитной коррозии в равномерную).

В сталь и чугун чаще всего вводят хром, никель, алюминий и кремний, отдельно или совместно в различных соотношениях. Наличие этих элементов в достаточных количествах делает сталь и чугун стойкими в воде, во влажной атмосфере, в растворах многих кислот и щелочей и в атмосфере сухих газов при высоких температурах.

Читать продолжение «Сущность процессов защиты металлов от коррозии»

Защита металлическими покрытиями

осуществляется различными способами:

- погружение в расплавленный металл (листы, лента, проволока) — оцинкование, лужение, освинцовывание, кадмирование, алитирование;

- гальванический метод — путем отложения на поверхности детали тонкого слоя металла из растворов его солей под действием электрического тока; гальванические покрытия осуществляются хромом, никелем, оловом, цинком, кадмием и другими металлами; этот способ защиты от коррозии был разработан знаменитым русским ученым Б.С. Якоби;

Читать продолжение «Защита от коррозии металлическими покрытиями»

- Почти всякая машина или станок имеет вращающиеся валы или оси, работа которых может быть надежной при правильном выборе системы подшипников, которые служат опорами этих валов и осей.

- Для уменьшения трения при вращении в подшипниках имеются специальные втулки или вкладыши.

- Подшипники с шариковыми и роликовыми вкладышами называются подшипниками качения; подшипники, в которых применяются вкладыши из антифрикционных (подшипниковых) материалов, называются

подшипниками скольжения.

Читать продолжение «Подшипниковые (антифрикционные) сплавы»

- В Советском Союзе были проведены большие работы по изучению коррозионных явлений и разработаны методы защиты металлов от коррозии.

- Установлено, что коррозионная стойкость деталей тем выше, чем лучше их обработка; наиболее стойкими являются полированные детали.

- Наличие на поверхности детали:

- царапин,

- рисок,

- забоин,

- следов обработки

- и других дефектов способствует усилению коррозии.

Коррозия усиливается также при контакте металлов и сплавов различного химического состава, например стали с медью, латунью или бронзой, а также при неоднородной структуре сплава.

Читать продолжение «Методы защиты от коррозии»

Коррозией называется непроизвольное разрушение металлов и сплавов под действием окружающей среды.

Коррозия называется химической, если она происходит под действием сухих газов или жидкостей-неэлектролитов, т.е. жидкостей, не проводящих электрический ток (бензин, керосин, смола и т.п.).

Коррозия называется электрохимической, если она происходит при взаимодействии с

жидкостями-электролитами, т.е. проводящими электрический ток (вода, пар, водяные растворы солей, щелочи, кислоты и т.п.).

Читать продолжение «Коррозия металлов»

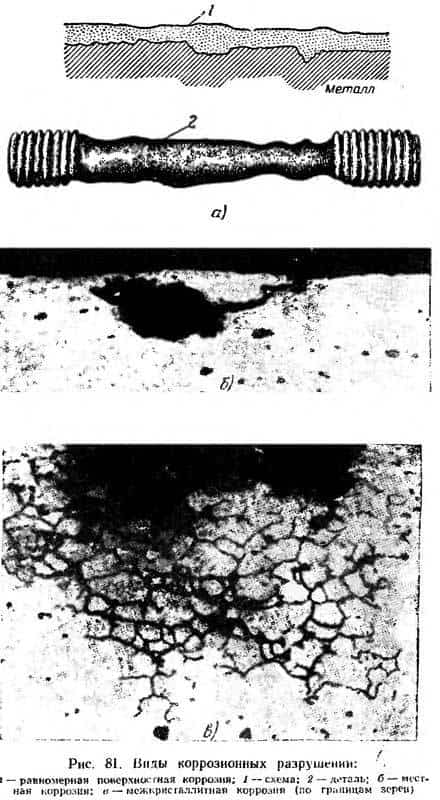

Виды коррозионных разрушений

разнообразны. По характеру разрушения

различают:

- равномерную (поверхностную) коррозию;

- местную коррозию;

- межкристаллитную (интеркристаллитную) коррозию.

Поверхностная коррозия

Поверхностная коррозия характеризуется равномерным разрушением металла по всей поверхности. Это наименее опасный вид коррозии, так как можно, зная ее скорость, заранее определить возможный срок службы детали.

Читать продолжение «Виды коррозионных разрушений»

Удельный вес алюминия 2,7 г/см3, т.е. он почти в три раза легче железа и более чем в три раза легче меди; температура плавления 658,7°.

- Алюминий имеет атомнокристаллическую решетку гранецентрированного куба.

- Удельное электросопротивление алюминия мало — 0,028— 0,030 —ом*мм2/м.

- В отожженном состоянии алюминий обладает малой прочностью (δв = 10—12 кг/мм2) и твердостью (Нв = 20 — 25 кг/мм2), но высокой пластичностью

(δ = 40 — 45%). - Алюминий имеет высокую коррозионную стойкость, так как образующаяся на его поверхности пленка окислов (Аl2O3) является защитной, препятствующей окислению нижележащих слоев металла.

Читать продолжение «Алюминий»

Алюминиевые сплавы подразделяются на две группы:

-

литейные, применяемые для изготовления деталей путем отливки в землю, в металлические формы или под давлением,

-

деформируемые, применяемые для изготовления листов, ленты, проволоки, гофра, фасонного профиля и деталей с помощью штамповки, ковки или прессовки.

Алюминиевые сплавы характеризуются небольшим удельным весом (до 3 г/см3), хорошей обрабатываемостью, коррозионной стойкостью, высокими механическими свойствами после термической обработки и хорошими литейными свойствами.

Читать продолжение «Алюминиевые сплавы»

Магний имеет температуру плавления 650°. Удельный вес его 1,74

г/см³ — он самый легкий из всех применяемых в технике металлов.

- Кристаллическая решетка магния

гексагональная. - В литом состоянии предел прочности

магния на разрыв составляет 10—13

кг/мм2

при относительном удлинении 3—6%. - Магний обладает большой активностью

при взаимодействии с кислородом и в виде порошка и тонкой ленты сгорает на воздухе при ослепительно белом пламени.

Читать продолжение «Магний и его сплавы»

В машиностроительной промышленности большое применение имеют медные сплавы, отличающиеся более высокой прочностью, лучшей обрабатываемостью и литейными свойствами и во многих случаях более дешевые, чем медь.

Технические медные сплавы объединены в две группы: латуни — сплавы системы медь — цинк и бронзы — сплавы меди с оловом, марганцем, кремнием, алюминием, бериллием и др.

Добавка в медь цинка

(образование латуни) способствует повышению прочности и вязкости сплава и удешевляет его.

Читать продолжение «Латуни»

Технология металлов и сварка (П.И. Полухин) — Всё для чайников

Подробности Категория: Сварка

Год выпуска: 1977 П.И. Полухин., Б.Г. Гринберг., В.Т. Жадан., С.К. Кантеник., Д.И. ВасильевЖанр: Технические наукиИздательство: Высшая школаЯзык: РусскийФормат: DJVU

Количество страниц: 464

В учебнике изложены основы производства черных и цветных металлов, литейного производства, обработки металлов давлением, сварочного производства; рассмотрены важнейшие вопросы металловедения и термической обработки, и также обработки металлов резанием.По содержанию и научному уровню учебник отвечает требованиям программы соответствующего курса, утвержденной Учебно-методическим управлением Министерства высшего и среднего специального образования СССР.

Предназначается для студентов строительных специальностей технических вузов и может использоваться в качестве учебного пособия для студентов-заочники в немашиностроительных специальностей.

Скачать

Настоящий учебник написан по программе курса «Технология металлов и сварка» для студентов строительных специальностей высших учебных заведений.Изучение технологии металлов способствует успешному усвоению специальных дисциплин, формирующих технический кругозор инженера строителя.

Ознакомление со способами получения черных и цветных металлов и сплавов, знание их основных свойств и методов обработки необходимы для правильного выбора и использования металлических материалов в строительстве.

Инженер любой строительной специальности должен знать, как влияют на свойства металлов режимы термической и других обработок и что можно сделать для изменения свойств металлов в нужном направлении.

Получая необходимые знания по технологии металлов, студенты строительных специальностей должны более подробно изучать те строительные материалы, которые непосредственно связаны с их дальнейшей практической деятельностью.

Поэтому в разделе «Металловедение и термическая обработка» содержатся сведения о строительных сталях, их свойствах и областях применения; в разделе «Обработка металлов давлением» полнее изложена технология прокатки строительных профилей (арматурной стали, тонкостенных балок, швеллеров, шпунтовых свай, полосовой стали и труб), а также экономичных профилей проката переменного и постоянного сечения; в разделе «Сварка и огневая резка металлов» подробно описана технология сварки строительных конструкций.В разделе «Обработка металлов резанием» не рассмотрена слесарная обработка металлов, так как с основными ее операциями и применяемым инструментом студенты очного обучения подробно знакомятся на производственной практике, а студенты заочного обучения — во время работы на предприятиях.Учебник составлен коллективом авторов под общей редакцией докт. техн. наук, проф. П. И. Полухина. Разделы первый, второй и пятый написал проф. Б, Г. Гринберг третий — проф. С. К. Кантеник: четвертый — докт. техн. наук, проф. 11. И. Полухин и проф. Д. И. Васильев (глава «Ковка и штамповка металлов»); введение и шестой раздел — проф. В. Т. Жадан: доц. канд. техн. наук В. С Ермаков принимал участие в написании § 5 «Термомеханическая обработка стали» главы XI.

Металлы — наиболее распространенные и широко используемые материалы в производстве и в быту человека. Особенно велико значение металлов в наше время, когда большое их количество используют в машиностроительной промышленности, на транспорте, в промышленном, жилищном и дорожном строительстве, а также в других отраслях народного хозяйства.

Производство и обработка металлов возникли очень давно и достигли современного технического уровня развития в результате использования практического опыта и достижений науки многих поколении человеческого общества.Сначала человек использовал для различных целей самородные металлы — золото, серебро, медь. Затем он научился получать металлы и сплавлять их друг с другом.

Получение бронзы (прочного и твердого сплава меди с оловом, а позднее и с некоторыми другими элементами) открыло новую эпоху в развитии материальной культуры, называемую бронзовым веком. Позже была освоена выплавка железа.Первыми плавильными агрегатами для получения железа из руд были неглубокие земляные ямы (горны), в которые загружали измельченную железную руду и древесный уголь.

При горении древесного угля руда превращалась в сыродутное железо. Его извлекали из горна в виде комков (железных криц) и подвергали ковке. К ХIII XIV вв. нашей эры сыродутные горны заменили круглыми шахтными печами— домницами. В них развивались более высокие температуры, чем в сыродутных горнах, и происходило насыщение железа углеродом.

В результате в нижней части домницы получался жидкий металл чугун. Из чугуна изготовляли простые отливки (плиты, шары и т. п.). Эти отливки обладали достаточной прочностью, но были хрупкими и не поддавались ковке.Постепенно форму домницы изменяли, а ее размеры увеличивали. Ее стали называть доменной печью, являющейся до сих пор основным агрегатом для производства чугуна.

Современные доменные печи — это крупные высокомеханизированные и автоматизированные агрегаты большой единичной мощности. В нашей стране на Криворожском металлургическом заводе им В И Ленина в 1974 г. введена в строй самая мощная в мире домен-пая печь объемом 5000 м3; она обеспечивает выпуск около 4 млн. т чугуна в год. Примерно в середине XIV в.

научились перерабатывать хрупкий чугун в очень прочный и ковкий металл — сталь, выжигая углерод из жидкого чугуна в так называемых кричных горнах.Позднее кричный процесс сменили более совершенные способы передела чугуна в сталь — пудлинговый, бессемеровский, томасовский и мартеновский.

Последние три способа, а также электроплавка находят широкое применение в современном сталеплавильном производстве.При этом основным направлением научно-технического прогресса в сталеплавильном производстве является кислородно-конверторный способ производства стали. В 1974 г.

на Ново-Липецком металлургическом заводе введен в строй кислородно-конверторный блок, который обеспечивает выпуск 4 млн. т стали в год.Применение кокса (первая половина XVIII в) и использование горячего дутья (начало XIX в.) в доменных печах создали огромные возможности для дальнейшего расширения выплавки чугуна и связанного с ним производства стали.

-Существенную роль в развитии отечественной металлургии чугуна и стали сыграли работы М. В. Ломоносова, М. А. Павлова, А. А. Байкова, И. П. Бардина и многих других.Наши соотечественники П. П. Аносов и Д. К. Чернов в XIX в. заложили основы металлографии — науки о строении металлов и сплавов.

В настоящее время металлография и смежные с ней науки содержат глубокие знания о строении металлов и сплавов и природе внутренних связей в них. На основе этих данных разработаны методы термической (тепловой) обработки металлов и сплавов, изменяющей их механические и физические свойства в нужном направлении.

Одновременно с развитием и усовершенствованием методов получения черных и цветных металлов развивалась и совершенствовалась технология их обработки.

К основным технологическим способам обработки металлов относят литейное производство, обработку давлением (прокатку, волочение,прессование, ковку, штамповку), сварку и огневую резку, термическую обработку, обработку резанием (механическая обработка) и различные виды электрофизических и электрохимических способов размерной обработки металлов.

Производство литых металлических изделий было известно в глубокой древности, но более широко стало развиваться после XIV в., когда научились получать в земляных формах отливки из жидкого чугуна, выплавляемого в доменных печах.В конце XVIII в.

была предложена опрокидывающаяся шахтная печь, явившаяся прототипом вагранки, а несколько позже — и вагранка для переплавки чугуна; это расширило возможности литейного производства.

Для удовлетворения непрерывно возрастающих потребностей машиностроительной промышленности в практику литейного производства постепенно вводили новые способы литья, а также формовочные машины, механизировали и совершенствовали технологические процессы получения отливок из чугуна, стали и цветных металлов. Наиболее ранними способами обработки металлов давлением являлись ковка и волочение.

Все технологические операции выполняли вручную. Значительное развитие эти способы обработки получили со времени постройки железоделательных заводов в XVI—XVII гв. Большим шагом вперед в развитии кузнечного производства было применение в XIX в. паровых, пневматических, фрикционных молотов и прессов.Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в.

{обработка свинцовых полос). Первые прокатные станы имели ручной, а затем водяной привод. В 40-х годах XIX в. на заводах появились прокатные станы с механическим приводом.С увеличением мощности прокатного оборудования стали появляться специальные станы для прокатки листов,рельсов, сортового металла. В конце XIX в.

начали применять крупные станы для обжатия слитков (так называемые блюминги и слябинги). Современные прокатные станы представляют собой мощные агрегаты с высокой степенью механизации и автоматизации.Прессование цветных металлов возникло в последней четверти XIX в., стали и тугоплавких сплавов — только в 30-х годах XX в.

Сварка металлов является одним из прогрессивных процессов металлообработки в промышленности и строительстве. Существует несколько способов сварки; из них наиболее распространенным является электросварка. В настоящее время способы сварки металлов и сплавов в значительной степени усовершенствованы и автоматизированы.

Среди способов обработки металлов и сплавов важное место занимают различные виды термической обработки — отжиг, нормализация, закалка, отпуск и др. Нагревом металлов или сплавов до определенной температуры, выдержкой и последующим охлаждением с различной скоростью получают необходимые изменения их структуры и свойств.

Обработка металлов резанием была известна в глубокой древности и осуществлялась сначала вручную, а затем с помощью приспособлений, значительно усиливающих действие режущего инструмента. Токарные и сверлильные станки с вращательным движением от водяного колеса появились лишь в XIV—XVI вв. В начале XVIII в. был сконструирован и применен в токарном станке суппорт, перемещающийся вдоль обрабатываемой детали при помощи зубчатого колеса и рейки. Позже для продольного перемещения суппорта был использован ходовой шит. К середине XIX в. были изобретены все основные виды металлорежущих станков.В настоящее время советской станкостроительной промышленностью освоены и серийно выпускаются высокопроизводительные металлорежущие станки — автоматы и полуавтоматы, а также автоматические» линии, работающие по заданной программе.Увеличение производства металлов было и остается одной из важнейших народнохозяйственных задач Советского Союза, так как потребность в них еще далеко не удовлетворяется. В соответствии с планами развития народного хозяйства у нас изготовляют огромные количества металлорежущих станков, автомобилей, тракторов, комбайнов, вагонов, тепловозов, электровозов, кораблей; строят многочисленные промышленные и гражданские здания, новые жилые дома, железнодорожные и автодорожные мосты; прокладывают тысячи километров водо-, газо- и нефтепроводов, железнодорожных и автомобильных дорог и т. д. Все это требует значительного количества металла.Для выполнения этой исторической задачи необходимо дальнейшее интенсивное развитие всех отраслей народного хозяйства, в том числе металлургии, машиностроения и металлообработки, а также строительной индустрии.

Технология металлов

До настоящего времени основой материальной базы вагоностроения служит черная металлургия, производящая стали и чугуны. Эти материалы обеспечивают высокую конструкционную прочность деталей вагонов.

К металлам относятся более 80 элементов периодической системы. Каждый металл имеет свои особенности, но все металлы характеризуются высокой электро- и теплопроводностью, металлическим блеском и повышенной способностью к пластической деформации. Наличие этих свойств определяет металлическое состояние вещества.

По некоторым признакам металлы объединяют в две группы: черные и цветные.

Черные металлы имеют темно-серый цвет. К ним относятся железо и сплавы на его основе (стали и чугуны).

Цветные металлы в большинстве случаев окрашены в красный, желтый или белый цвет.

Кристаллизация металлов

Все металлы и их сплавы имеют кристаллическое строение. Атомы металлов образуют при затвердевании кристаллы. Простейшим типом кристаллического строения является кубическая решетка. В простой кубической решетке атомы уложены недостаточно плотно. Стремление атомов занять места, наиболее близкие друг к другу, приводит к образованию новых типов решеток.

Для большинства металлов характерны следующие типы решеток (рис. 1): объемно-центрированная кубическая решетка (ОЦК — 9 атомов); гранецентрированная кубическая (ГЦК — 14 атомов) и гексогональная (17 атомов).

Кристаллы обладают анизотропией — различными свойствами в различных направлениях. Анизотропия проявляется в пределах од-

Рис. 1. Кристаллические решетки металлов: а — объемно-центрированная кубическая; б — гранецентрированная кубическая; в — гексогональная; а, b — параметры решетки

ного кристалла или монокристалла. Реальные металлы являются поликристалл ическими, т.е. состоят из кристаллов, которые произвольно ориентированы друг к другу, поэтому свойства металла приблизительно одинаковы во всех направлениях, их условно называют псевдоизотропными.

Псевдоизотропными поликристаллы являются с кристаллографической точки зрения, при горячей пластической деформации (ковке, прокатке) реальные металлы становятся анизотропными.

Анизотропию необходимо учитывать при конструировании и разработке технологии изготовления деталей, чтобы не получить металл с дефектами (волокнистость, расслоение и др.).

Многие металлы при различных температурах имеют неодинаковые кристаллические решетки. Это явление называется полиморфизмом (аллотропией).

Железо, составляющее основу железоуглеродистых сплавов, обладает двумя типами кристаллических решеток: ОЦК и ГЦК и известно в двух полиморфных модификациях а и у. Модификация a-железа существует при температурах ниже 910 °С и выше 1392 °С. Кристаллическая решетка — ОЦК; растворяет углерода до 0,025 %.

Модификация у-железо существует при температурах от 910 до 1392 °С.

Кристаллическая решетка — ГЦК; растворяет углерода до 2,14 %. Различная растворимость углерода объясняется особенностями и периодами их кристаллических решеток.

Образование кристаллической решетки происходит при переходе металла из жидкого состояния в твердое. В жидком металле образуются центры кристаллизации и начинают расти кристаллы. Пока их окружает жидкость кристаллы растут свободно и могут иметь правильную геометрическую форму. При столкновении растущих кристаллов их правильная форма нарушается.

Кристаллы растут в свободном направлении и после затвердевания получают неправильную внешнюю форму. Их называют зернами или кристаллитами. Чем больше центров кристаллизации и меньше скорость их роста, тем мельче зерна металлов. Величина зерна металла сильно влияет на механические свойства.

Чем мельче зерно, тем выше прочность, вязкость и пластичность металла.

Охлаждение с высокой скоростью для получения мелкого зерна невозможно для отливок большой массы. В этом случае в жидкий металл вводят легирующие элементы, образующие тугоплавкие частицы, которые являются искусственными центрами кристаллизации и называются модификаторами, а сам процесс модифицированием.

Переход металла из жидкого состояния в твердое состояние называется первичной кристаллизацией, а превращения в затвердевшем металле при его остывании называются вторичной кристаллизацией.

Процесс кристаллизации описывается кривыми охлаждения, которые строятся в координатах температура—время. Температура, которая соответствует какому-либо превращению в металле, является критической точкой.

Основы общей технологии металлов

Цели:

Способствовать запоминанию основной терминологии, формированию представления о металлах, их свойствах и области применения.

Способствовать формированию и развитию познавательного интереса учащихся к предмету.

Способствовать формированию и развитию нравственных, эстетических, экономических качеств личности.

Постановка целей и задач урока. (Cлайд № 1-2)

Из истории развития материаловедения. (Cлайд № 3)

- На ранней стадии развития человечества использовались природные материалы– дерево, кость, камень.

Следует отметить, что с помощью камня около 500 тыс. лет назад люди стали добывать огонь.

Использование огня для обжига глины при изготовлении предметов домашней утвари породило начало керамической технологии.

Следующим этапом развития стало использование металлов. Первыми применялись те, которые встречались в природе в чистом, самородном виде.

- Прежде всего это медь, начало её применения относиться к седьмому тысячелетию до нашей эры. (Cлайд 4)

В четвертом тысячелетии до нашей эры начали применять сплавы: преобладали уже металлические инструменты из бронзы – сплавы меди с другими металлам, в первую очередь с оловом, имеющие лучшие свойства, чем чистая медь.

- Важнейшим этапом развития стало использование железа и его сплавов. В середине

- ХIХ века осваивается конвертерный метод производства стали, а концу века – мартеновский. (слайд 5)

- Сплавы на основе железа и в настоящее время являться основными конструкционными материалами.

- Повторение основных свойств металлов “физические”, “механические”.

- Какие свойства называются “Физическими”? (Cлайд № 6-10)

Физические свойства объясняются особым строением кристаллической решетки (положительные ионы связаны свободными электронами)

Пластичность

– способность изменять свою форму при ударе, прокатываться в тонкие листы, вытягиваться в проволоку.

Теплопроводность – закономерность та же. За счет движения свободных электронов быстрое выравнивание температуры в массе металла

Металлический блеск – хорошо отражают световые лучи.

Плотность –

< 5 г/см3– легкие. Самый легкий – литий (0,53 г/см3). Самый тяжелый – осмий (22,6 г/см3).

Т плавления –

Цезий и галлий плавятся на ладони руки, вольфрам – 3410°С.

Твердость – С

амый твердый – хром. Самые мягкие – калий, рубидий, цезий – легко режутся ножом.

- Какие свойства называются “Механическими”? (слайд № 11-12)

Перечислите основные “физические свойства”.

Перечислите основные “механические свойства”.

М е т а л л ы – материалы, обладающие высокой теплопроводностью, электрической проводимостью, блеском, ковкостью и другими характерными свойствами.

С п л а в ы – Сложные вещества, являющиеся сочетанием какого-либо простого металла (основы сплава) с другими металлами или неметаллами.

Виды металлов и сплавов:

- Чёрные (железо и его сплавы);

- Цветные (все остальные металлы и их сплавы).

Железоуглеродистые сплавы – Сплавы железа с углеродом и некоторыми другими элементами (марганцем, фосфором, серой и т.п.)

(слайд №14-15)

Виды железоуглеродистых сплавов:

- Чугун выплавляют из руды в доменных печах, а сталь – из чугуна в металлургических печах разных конструкций;

- Углерод в чугуне может находиться в химическом соединении с железом или в свободном состоянии – в виде частиц графита: пластинок, зёрен, хлопьев или шариков.

- Чугун выплавляют из руды в доменных печах, а сталь – из чугуна в металлургических печах разных конструкций.

- Углерод в чугуне может находиться в химическом соединении с железом или в свободном состоянии – в виде частиц графита: пластинок, зёрен, хлопьев или шариков.

Термин “металл” происходит от греческого слова “металлон”, которое в свою очередь родилось от латинского “металлум” В переводе означает “шахта, руда, рудник”. Одно из значений термина “сталь” в немецком языке переводится как “резец”. Это говорит, об использовании стали для резания материалов.

!? Это интересно:

(слайд № 16) В глубокой древности люди познакомились с железом, которое содержалось в метеоритах. Египтяне называли этот металл небесным, а греки и жители Северного Кавказа – звёздным. Метеоритное железо вначале ценилось гораздо выше золота. Железные украшения носили в то время самые знатные и богатые люди.

Чугуны (слайд № 17)

В и д ы ч у г у н о в:

- Белые Серые Ковкие

- Высокопрочные

Белый чугун

на изломе матово-белого цвета, очень твёрдый и хрупкий, плохо обрабатывается резанием и имеет низкие литейные свойства. Чаще всего используется на переделку в сталь, поэтому его также называют предельным, часть идёт на получение ковкого чугуна.

Серый чугун

– на изломе – серый цвет. Он мягче белого чугуна, хрупок, но хорошо обрабатывается резанием. Имеет высокие литейные свойства и используется для получения отливок, поэтому его также называют литейным. (слайд № 18)

Применение рассказать по слайду (станина, шкив, блок, корпус мясорубки)

Ковкий чугун

– название “ковкий” условное, т.к. этот чугун практически не куется.

Получают его путём отжига из белого чугуна. Он обладает повышенной прочностью, вязкостью, но невысокой пластичностью. (слайд № 19)

Применение рассказать по слайду (Картер заднего моста автомобиля, Ступица колеса)

Высокопрочный чугун

– получают из серого чугуна введением в него в жидком состоянии специальных добавок. Он прочнее серого чугуна и труднее обрабатывается.

(Слайд № 20)

Применение рассказать по слайду (Коленчатый вал,

тормозная колодка, шестерня)

Чугуны маркируются буквами и цифрами, например: СЧ15, КЧ 35-10, ВЧ 50-7. Буквы обозначают: СЧ – серый чугун, КЧ – ковкий чугун, ВЧ – высокопрочный чугун; первое число – временное сопротивление (МПа*10-1), второе – относительное удлинение (%).

Стали (слайд № 21)

Общая классификация сталей:

- По способу производства; По назначению; По химическому составу;

- По качеству.

Классификация сталей по способу производства: (слайд № 22)

- Получают в мартеновских печах. Способ предложил в 1864 г. французский Металлург Пьер Мартен;

- Получают в конвертерах – стальных сосудах грушевидной формы. Бессемеровский процесс разработал в 1855-1856 гг. английский изобретатель Генри Бессемер, томасовский – в 1978 г. английский металлург Сидни Томас;

- Выплавляют в электропечах. Это наиболее совершенный способ получения стали. Его предложил в 1802 г. русский физик и электротехник Петров.

Классификация сталей по назначению: (слайд № 23 – 24)

- Конструкционные Инструментальные;

- Специальные с особыми свойствами.

Классификация сталей по химическому составу:

- Углеродистые стали;

- Легированные стали.

Углеродистые стали – сплавы железа с углеродом (до 2 %),в состав которых входят обычные примеси: кремний, марганец, сера, фосфор и др.

Легированные стали – сплавы, в состав которых, кроме железа, углерода (до2%) и обычных примесей, входят легирующие элементы (хром, никель и др.).

Основной показатель качества стали – наличие в ней вредных примесей: серы, фосфора, кислорода, азота и др. Чем меньше в стали вредных примесей, тем выше ее качество.

Маркировка сталей: (слайд № 25)

Все стали имеют свою маркировку, отражающую в первую очередь их химический состав. В маркировке стали первой цифрой указано содержание углерода в сотых долях процента.

Затем следуют буквы русского алфавита, обозначающие наличие легирующего элемента. Если за буквой цифры нет, это означает, что содержание легирующего элемента составляет не более одного процента, а следующие за буквой цифры (цифра) означают содержание его в процентах.

Примеры расшифровки и обозначения сталей: (слайд № 26)

Самостоятельная работа (слайд №27)

(Приложение №1)

РАСШИФРУЙТЕ МАРКИРОВКУ СТАЛЕЙ:

(слайд № 28)

- 12ХНЗА

- 19ХГН

- 15Х25Т

- 08Х21Н6М2Т—

- 09Х16Н15М3Б—

–

–

–

Самопроверка

: (слайд №29) (Приложение №2)

12ХНЗА: содержание углерода – 0,12%, хрома – 1,0%, никеля – 3,0%, высокого качества; 30ХГСА: содержание углерода – 0,30%, хрома, марганца, кремния по одному проценту, буква «А» обозначает высокое качество; 19ХГН: содержание углерода – 0,19%, хрома, марганца, никеля по одному проценту; 15Х25Т: содержание углерода – 0,15%, хрома – до 25%, титана – до 1%; 08Х21Н6М2Т: содержание углерода – 0,08%, хрома – 21%, никеля – 6%, молибдена – 2%, титана – до 1 процента. 09Х16Н15М3Б: содержание углерода – 0,09%, хрома – 16%, никеля – 15%, молибдена – 3,0%, ниобия – до 1 процента.

Самооценка

: (слайд № 30)

ВЫПОЛНЕНО ПРАВИЛЬНО:

- “5” – 6 заданий, “4” – 5 заданий,

- “3” – 4 задания.

Классификация углеродистых сталей: (слайд № 31)

Применение углеродистых сталей: (слайд № 32-33)

- Детали машин и металлические конструкции (вал, весы, ось вагона, рельс и др) по слайду;

- Режущие и измерительные инструменты (зубило, нож, штангенциркуль).

Классификация легированных сталей (слайд № 34)

- Конструкционные;

- Инструментальные;

- Специальные с особыми свойствами.

!? Это интересно

: (слайд № 34)

Начало производству легированной стали в

России положил русский металлург Аносов. Ему удалось проникнуть в тайну кузнецов Древнего Востока – найти секрет изготовления булатной стали, узорчатого сплава с необычайно высокой твёрдостью и упругостью.

Термин “легирование” произошёл от немецкого слова, означающего “сплавлять”, а оно, в свою очередь, было образовано от латинского, означающего “связываю, соединяю”.

Применение легированных сталей: (слайд № 35)

Цветные металлы(слайд № 36)

Классификация цветных металлов:

Из цветных металлов в чистом виде и в виде сплавов широко используются алюминий, медь, магний, свинец, цинк, титан и др.

Применение алюминия:

((слайд № 37)

В электротехнической промышленности;

- В электротехнической промышленности;

- В приборостроении;

- В самолетостроении.

- Легкий металл серебристо-белого цвета с температурой плавления 6600С.

- Обозначается символом Al.

- Обладает высокой электро – и теплопроводностью, коррозионной стойкостью.

- Широко используется как в чистом виде, так и в виде сплавов, которые бывают: литейные – для получения литых заготовок и

деформируемые

– обрабатываемые давлением (прокаткой, ковкой и т.д.). Наибольшее применение из литейных сплавов получил силумин (сплав алюминия с кремнием), а из деформируемых – дюралюмин (сплав алюминия с медью, магнием и марганцем)

!? Это интересно

: (слайд № 38)

Термин “дюралюминий” (дюралюмин, дюраль) образован из названия немецкого города Дюрен, где впервые начали производить этот сплав, и слова “алюминий”.

Применение меди:

(слайд № 39)

В электротехнической промышленности;

В химическом машиностроении и теплотехнике.

Розово-красный металл с температурой плавления 10830С .

Обладает высокой электро – и теплопроводностью, пластичностью и коррозионной стойкостью. Около 30% меди идёт на получение различных сплавов, широко применяемых в технике.

Виды медных сплавов: (слайд № 40)

Применение латуни –

В машино– и судостроении; (слайд № 41)

Применение бронзы –

Ответственные детали машин. (слайд № 41)

Для измельчения зерна перед разливкой модифицируют мелом, цирконием, хлорным железом. Подвергают отжигу для снятия внутренних напряжений при 200-2500 С.

Упрочняют закалкой при 380 – 415 0 С с выдержкой в течение 10-16 ч, охлаждении на воздухе и последующего старения при 1750 С в течение15-16 ч.

Применение магния –

в машиностроение, цифровой техники. (слайд № 43)

Применение титана – в самолетостроении, машиностроении. (слайд № 46)

IV. Закрепление материала

- Назовите виды металлов и сплавов.

- Назовите виды чугунов.

- Где применяют серый чугун?

- Где применяют ковкий чугун?

- Где применяют высокопрочный чугун?

- Как классифицируются стали? Дайте общую классификацию.

- Где применяют стали?

- Дайте классификацию цветных металлов.

Оценка работы учащихся, оценки за проверочную работу расшифровка марок сталей.

Обратить внимание учащихся на допущенные ошибки, объяснить их причины.

Подготовить сообщение по темам:

- Применение и использование металлов в жизни.

- Металловедение как наука о свойствах металлов и сплавов.

- Приложения

- Презентация

2.07.2010

Технология металлов

Технология металлов – совокупность приёмов и способов получения и обработки металлических материалов, а также научная дисциплина, охватывающая комплекс указанных вопросов. Понятие «Технология металлов» охватывает всё содержание понятия « металлургия» в его широком значении, то есть:

Кроме металлургии, понятие технологии металлов включает в себя и металлообработку, в том числе:

- литейное производство,

- сварку и пайку металлов,

- обработку металлов со снятием стружки – обработка металлов резанием,

- обработку металлов без снятия стружки – электрофизические и электрохимические методы обработки металлов, нанесение на металл защитных покрытий.

В начале 20 в. технология металлов представляла собой единую прикладную науку, во многом определяющую уровень технического развития; её теоретической основой служили металлография (ныне металловедение), металлургическая химия и основы теории резания металлов.

В результате интенсивного развития теории и практики технологии металлов на протяжении 20 в., в особенности в 30-е и более поздние годы, многие разделы технологии металлов выделились в самостоятельные области технических наук и технологий, каждая из которых развивалась на собственной теоретической основе.

Технология металлов как комплексная учебная дисциплина в высших и средних специальных технических учебных заведениях ( факультетах) имеет целью в сжатой форме ознакомить студентов (учащихся) с общенаучными и общеинженерными основами получения и обработки металлов.

В связи с расширением применения конструкционных материалов на неметаллической основе (пластмассы, стекло, керамика, резина и др.) намечается тенденция к замене понятия «технология металлов» понятием « технология материалов» (« материаловедение»), основной раздел которого составляет технология металлов.

Определения

Энц. словарь Брокгауза Ф.А. и Ефрона И.А.

Металлургия – отдел технологии, занимающийся добыванием металлов в заводских размерах из их природных соединений (руд). Металлургические операции суть двоякого рода: во-первых, механическая обработка руды и приведение ее в удобный для работы вид и, во-вторых, обработка химическая или электрохимическая.

Совр.Энц.словарь

Металловедение, наука, изучающая связь между составом, структурой и свойствами металлических материалов, их изменения при тепловых, деформационных и физико-химических воздействиях.

Научная основа изыскания составов, способов изготовления и обработки металлических материалов с различными свойствами. Возникло в начале 19 в. Одним из основоположников металловедения был П.П.

Аносов, впервые применивший микроструктурные исследования, разрабатывая способ получения булатной стали.

Металлогения (от металлы и греческого geneia, в сложных словах — происхождение, создание), раздел геологии, исследующий региональные геологические закономерности формирования и размещения рудных месторождений, связанные с основными этапами геологической истории.

Металлорежущий инструмент, служит для обработки заготовок путем снятия стружки. Используют при ручной обработке (слесарный инструмент), в ручных машинах (электросверлильные, шлифовальные, пилы и т. п.), на металлорежущих станках (сверла, фрезы, резцы, протяжки, шлифовальные круги и др.).

Металлургия (от греческого metallurgeo — добываю руду, обрабатываю металлы), область науки и техники и отрасль промышленности, охватывающая процессы получения металлов из руд и других материалов, производства сплавов, обработки давлением металлических заготовок, изменения их структуры и свойств. Различают пирометаллургию и гидрометаллургию. Металлургические процессы применяют также для производства неметаллов (например, полупроводников). Возникла в глубокой древности (выплавка меди), с середины 2-го тысячелетия до нашей эры известна выплавка железа из руд в горнах.

Металлы, простые вещества, обладающие в обычных условиях характерными свойствами — высокой электропроводностью (106–104 Ом-1?см-1), уменьшающейся с ростом температуры, высокой теплопроводностью, блеском, пластичностью, ковкостью и др.

Свойства металлов обусловлены наличием в их кристаллической решетке «электронного газа» — большого количества подвижных, слабо связанных с атомным ядром электронов. В периодической системе из 109 элементов 85 — металлы. В технике железо и его сплавы относят к черным металлам, остальные — к цветным, металлы с плотностью менее 5000 кг/м3 называются легкими, прочие — тяжелыми.

В свободном виде в природе встречаются только благородные металлы. Металлы используются главным образом как конструкционные и электротехнические материалы.

Рекомендуемая литература

Технология металлов, М., 1974.

М. С. Аронович, Р. М. Голубчик.