- Основные группы металлов в промышленности

- Черные металлы

- Легкие цветные металлы

- Тяжелые цветные металлы

- Благородные металлы

- Редкоземельные и щелочные

- Классификация металлов по химическому составу

- Атомно — кристаллическое строение металлов

- Физические свойства металлов

- Электронное строение металлов и их особенности

- Кристаллическая решетка металлов

- Типы кристаллических решеток

- Кристаллическое строение сплавов

- Кристаллизация сплавов

- Большая Рнциклопедия Нефти Рё Газа

- Рост зерна аустенита. Мелкозернистые и крупнозернистые стали

- ПОИСК

Металлы — один из самых распространенных веществ в материальной культуре человека.

Тысячелетиями медь, железо, серебро и золото были основным материалом для производства оружия, инструментов, ответственных частей транспорта и механизмов, деталей домашней утвари и украшений.

В XIX веке, с освоением технологии получения чугуна, металлы пришли в строительство и станкостроение. XX век был веком металлов.

Металлы

В нашу жизнь вошли алюминий, титан, бор и многие более редкие металлы. Используя их, человечество шагнуло в небо, космос и глубины океана. Металлы сделали возможным массовое производство домашней бытовой техники.

В конце XX века пластмассы и композитные вещества ощутимо потеснили металлы с лидирующих позиций.

Основные характеристики металлов — прочность, упругость и пластичность определяются их физико-химическими свойствами и атомным строением.

Основные группы металлов в промышленности

Индустрия делит металлы на большие группы:

- Черные.

- Цветные легкие.

- Цветные тяжелые.

- Благородные.

- Редкоземельные и щелочные.

Черные металлы

В эту группу входят железо, марганец, хром и их сплавы. Группа также включает в себя стали, чугуны и ферросплавы. Эти вещества обладают хорошей электропроводностью и уникальными магнитными характеристиками.

Черные металлы

Черные металлы покрывают до 90% мировой потребности в металлоизделиях.

Легкие цветные металлы

Отличаются низкой плотностью. Группа включает в себя алюминий, титан, магний. Эти реже встречаются, чем железо, и обходятся дороже в добыче руды и в производстве. Они используются там, где малый вес изделия или детали окупает ее большую стоимость – в самолетостроении, производстве электроники, в коммуникационной индустрии.

Легкие цветные металлы

Титан не вызывает отторжения со стороны иммунной системы и применяется в протезировании костной ткани.

Тяжелые цветные металлы

Это элементы с большим удельным весом, такие, как медь, олово, свинец, цинк и никель. Обладают хорошей электропроводностью.

Медь

Медь

Олово

Олово

Цинк

Цинк

Свинец

Свинец

Чистый никель

Чистый никель

Они широко используются как катализаторы реакций, в изготовлении электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионностойкие материалы.

Благородные металлы

В эту группу входят золото, серебро, платина, а также редко встречающееся рутений, родий, палладий, осмий, иридий. Они обладают наибольшим удельным весом, высокой коррозионной устойчивостью и высокой электрической и тепловой проводимостью.

Золото и платина

Золото и платина

Серебро

Серебро

На заре человечества золото, серебро и платина применялись как универсальный платежный инструмент и как средство накопления богатств. С развитием цифровой экономики и переходом платежей в виртуальность важнее стаи их уникальные физические свойства

Редкоземельные и щелочные

К редкоземельным относятся скандий, иттрий, лантан и еще 15 редких элементов. Эти элементы отличаются значительным удельным весом, высокой химической активностью и применяются в высокотехнологичных отраслях.

Иттрий

Сканидий

Лантан

К щелочным относятся литий, калий, натрий и другие. Все они отличаются малым удельным весом и исключительной химической активностью и при реакции с водой образуют щелочи, широко применяемы в быту и промышленности в составе мыла и других моющих средств.

Щелочные металлы

Классификация металлов по химическому составу

Химические свойства чистых элементов определяются строением атомов реальных металлов и прежде всего их атомным числом, характеризующим их способность реагировать с водородом, кислородом и другими элементами. Химические характеристики реально применяемых металлов могут сильно отличаться от параметров чистого вещества как в лучшую, так и в худшую сторону.

Нежелательные добавки называют примесями, а те, что вносятся преднамеренно для изменения параметров в нужную сторону — легирующими присадками.

Общепризнанной является классификация, основанная на указании главного компонента сплава.

Атомно — кристаллическое строение металлов

Внутреннее строение металлов и их характеристики определяют их физико-химические свойства. Электроны на внешних орбитах атомов слабо связаны с ядром и имеют отрицательный заряд. При наличии разницы потенциалов электроны мигрируют к положительному полюсу, создавая электрический ток. Это физическое явление обуславливает электропроводность.

Кристаллическое строение свойственно металлам и их сплавам в твердом фазовом состоянии. Атомы выстраиваются в определенную объемную структуру, называемую кристаллической решеткой.Число атомов в вершинах и на гранях этой структуры, а также дистанция между ними определяют такие физические свойства металла, как электро- и теплопроводность, вязкость, текучесть и т.д.

Кристаллическое строение металлов и сплавов может быть двух типов:

- Межатомная дистанция одинакова по всем направлениям. Это так называемое изотропное строение. При этом физические свойства кристалла также одинаковы по всем направлениям.

- Межатомное расстояние по горизонтали и по вертикали разное. Такой кристалл называют анизотропным, и его физические параметры меняются в зависимости от направления.

Атомно-кристаллическое строение металлов

В реальном куске металлов, составленному из множества изолированных кристаллических фрагментов, атомно кристаллическое строение принадлежит к третьему типу — квазиизотропному. В среднем свойства такого куска близки к изотропным.

При выстраивании кристаллической решетки некоторые атомы не попадают на свое место, смещаются или теряются. В этом случае говорят о дефектах кристаллического строения металлов.

Дефекты структуры отрицательно влияют на свойства изделия, особенно если оно должно быть монокристаллом, как, например, в электронике, лазерной технике и других отраслях высоких технологий.

Физические свойства металлов

Физические свойства определяются внутренним строением металлов.

Главное отличие металлов от других элементов — это их электропроводность и магнитные свойства.

И хотя ученые создали неметаллические материалы, обладающие другим строением, но такими же свойствами, как у металлов и сплавов, они еще слишком дороги для массового применения. Многие химически чистые металлы обладают недостаточной прочностью для практических применений, чтобы исправить ситуацию, в технике и строительстве используют их сплавы.

Физические свойства металлов

Добавление тех или иных присадок приводит к росту прочность получаемого вещества в десятки раз по отношению к исходному элементу.

Электронное строение металлов и их особенности

Внутреннее строение реальных металлов определяет их физико-химические параметры.

Кристаллическая решетка металлов

Все металлы в твердом фазовом состоянии имеют кристаллическое строение. Это пространственное образование из многократно повторяющихся первичных структур называют кристаллической решеткой.схема кристаллической решетки.

Кристаллическое строение металлов

Кристаллическое строение металлов и сплавов может быть двух типов:

- Межатомная дистанция равна по всем направлениям. Это так называемое изотропное строение. При этом физические свойства кристалла также одинаковы по всем направлениям.

- Межатомное расстояние по горизонтали и по вертикали разное. Такой кристалл называют анизотропным, его параметры зависят от направления.

В реальном куске металлов, который состоит из множества кристаллических фрагментов, атомно кристаллическое строение принадлежит к третьему типу — квазиизотропному. Усредненные параметры такого куска близки к изотропным.

Типы кристаллических решеток

Дистанцию соседними атомами называют параметром решетки, у разных металлов он составляет 2 — 6 ангстрем. Существуют три основных типа кристаллических решеток:

- Кубическая: объемно-центрированная — включает в себя девять атомов. Свойственна железу, хрому, молибдену, и ванадию.

- Кубическая гранецентрированная: включает в себя уже 14 атомов. Присуща меди, золоту, свинцу, алюминию.

- Гексагональная: атомов уже 17 и размещены они наиболее плотно. Так кристаллизуются магний, цинк кадмий и другие.

Уникальная возможность железа заключается в том, что до 910°С оно имеет кубическую объемно-центрированную структуру, а при нагреве свыше этой температуры переходит к гранецентрированной.

Кристаллическое строение сплавов

Сплав это материал, состоящий из двух и более химических элементов. В его состав могут входить как металлы, так и неметаллы. Например, бронза — это сплав меди и олова, а чугун — сплав железа и углерода.

Кроме основных, в состав могут входить и другие вещества, содержащиеся в небольших количествах. Если их добавляют специально и улучшают свойства материала, их называют легирующими присадками, если ухудшают — вредными примесями.

https://www.youtube.com/watch?v=0UzrhT2ABFAu0026t=111s

Кристаллическое строение сплавов сложнее, чем металлов.

Строение сплавов

Оно определяется взаимовлиянием компонентов при образовании кристалла, и принадлежит к трем подвидам:

- Твердые растворы. Один элемент растворяется в другом. Ведущий элемент строит кристаллическую структуру, а атомы второстепенного элемента размещаются в объеме этой решетки.

- Химическое соединение. Элементы химически реагируют друг с другом, образуя новое соединение. Из его молекул и составляется кристаллическая решетка.

- Механическая смесь. Элементы сплава не реагируют друг с другом. Каждый строит свои кристаллические структуры, срастающиеся в независимые кристаллы. Сплав будет представлять собой затвердевшую смесь из множества кристалликов двух разных типов. Такое вещество будет иметь собственную температуру перехода в жидкую фазу.

Физические свойства сплавов могут заметно меняться при изменении процентного соотношения составляющих.

Кристаллизация сплавов

Первичная кристаллизация — это затвердевание расплава с образованием кристаллических решеток. Пространственные атомные и молекулярные структуры, возникающие в ходе такого процесса, оказывают решающее влияние на свойства получаемого сплава.

Сначала в остывающем расплаве возникают центры кристаллизации, вокруг них в ходе процесса и нарастают кристаллы, многократно повторяя структуру центра. В качестве центров кристаллизации могут выступать:

- Первые образовавшиеся кристаллы в зонах локального охлаждения, чаще всего у стенок литейной формы.

- Частички неметаллических примесей.

- Тугоплавкие примеси, уже находящиеся в твердой форме.

Процесс кристаллизации металлов и сплавов

Кристаллы обычно растут в направлении роста градиента температуры. Если рост решеток не встречает физических препятствий, образуются ветвящиеся кристаллические структуры, напоминающие кораллы — дендриты. Если они растут из разных центров и встречаются в расплаве, то препятствуют росту друг друга и искажают свою форму.

Такие искаженные кристаллы – это кристаллиты, или зерна. Совокупность отдельных зерен срастается в поликристаллическое тело.Отдельные кристаллиты достигают размеров от одного до 10 000 микрон и по-разному развернуты в пространстве. На стыках отдельных кристаллитов образуется граничный слой, в котором кристаллические решетки разорваны.

Такие слои обладают измененными химическими и физическими свойствами.

Решетки кристаллитов могут обладать разными дефектами структуры:

- точечные;

- линейные;

- поверхностные;

Дефекты кристаллического строения металлов

Дефекты определяются отсутствием атома или группы атомов в вершинах или гранях кристаллической решетки, смещением этих атомов со своих мест или замещением атома или их группы атомами или молекулами примесей.

Большая Рнциклопедия Нефти Рё Газа

Cтраница 1

Крупнозернистая структура вокруг дефекта сплавления свидетельствует о слишком длительном нагреве. [1]

| Рост зерна при нагреве в за. [2] |

Крупнозернистая структура, соответствующая критической степени деформации, обладает низкими, неравномерными механическими свойствами. Она может привести к резкому снижению конструкционной прочности и катастрофическим авариям. [3]

Крупнозернистая структура слитков, уменьшая величину поверхности границ на единицу объема, служит причиной высокой концентрации примесей по границам, что приводит к охрупчиванию литого металла. [4]

Крупнозернистая структура слитков молибдена и вольфрама, полученных электроннолучевым способом, в значительной степени затрудняет их деформируемость. В связи с этим проблема измельчения зерна литого металла приобретает большое значение. �з слитка вольфрама диаметром 89 мм, весом 7 5 кг было получено ковкой выхлопное сопло диаметром 203 ям, а из слитка молибдена диаметром 140 мм и весом 13 кг отковано кольцо диаметром 406 мм и толщиной 39 мм. [5]

Крупнозернистая структура, как мы хорошо знаем, характеризуется низкими механическими свойствами. [6]

| Схема нагрева ТВЧ. [7] |

- Крупнозернистая структура появляется при нагреве выше заданной температуры, завышенном времени выдержки. [8]

- Крупнозернистая структура приводит к образованию на штампованных изделиях шероховатой поверхности. [10]

- Крупнозернистая структура после литья и различных видов обработки металлов давлением может быть устранена также при нормализации сталей, которая вызывает полную фазовую перекристаллизацию. [11]

- Крупнозернистая структура приводит к образованию на штампованных изделиях шероховатой поверхности. [13]

Крупнозернистая структура стали вызывает значительное падение свойств вязкости: изделия, подвергаемые динами ческим нагрузкам, должны иметь мелкозернистую структуру. Однако мелкозернистые стали несколько хуже обрабатываются резанием и отличаются срав нительно меньшей прокаливяемостыо. [14]

Крупнозернистая структура металла шва, ориентированная по краям и равноосная в середине. [15]

Страницы: 1 2 3 4 5

Рост зерна аустенита. Мелкозернистые и крупнозернистые стали

Первые зерна образуются на границе между ферритом и цементитом — структурными составляющими перлита. В 1 см2 площадь граница между ферритом и цементитом составляет несколько м2, из-за чего превращение начинается с образования множества зерен и образуется большое число малых зерен аустенита.

Размер этих зерен характеризует так называемую величину начального зерна аустенита. Дальнейший нагрев (или выдержка) по окончании превращения вызывает рост аустенитных зерен. Рост зерна — самопроизвольный процесс.

Различают два типа сталей: наследственно мелкозернистую и наследственно крупнозернистую; первая характеризуется малой скоростью к росту зерна, вторая повышенной склонностью.

Рис. 36. Схема изменения размера зерна перлита в зависимости от нагрева в аустенитной области

Переход через критическую точку А1 сопровождается резким уменьшением зерна. При дальнейшем нагреве зерно из мелкозернистой стали не растет до 950-1000оС, после чего устраняются факторы, препятствующие росту, и зерно начинает быстро расти. У крупно зернистой стали рост начинается после перехода через критическую точку.

Размеры перлитных зерен тем больше, чем крупнее зерна аустенита. Последующие охлаждение не измельчает размер зерен.

Различают три типа зерна стали: начальное зерно, размер зерна аустенита в момент окончания перлито-аустенитного превращения; наследственное зерно (природное) зерно — склонность аустенитных зерен к росту; действительное зерно — размер зерна аустенита в данных конкретных условиях.

Сталь раскисленная только ферромарганцем (кипящая сталь) или ферромарганцем и ферросилицием наследственно крупнозернистая сталь, а сталь, дополнительно раскисленная алюминием — мелкозернистая. Природу мелкозернистости объясняет теория барьеров.

Алюминий, введенный в жидкую сталь незадолго до ее разливки по изложницах, образует с растворенными в жидкой стали азотом и кислородом частицы нитридов и оксидов (AlN, Al2O3).

Эти соединения растворяются в жидком металле, а после кристаллизации выделяются в виде мельчайших частиц на поверхности зерен, препятствую их росту за счет движения границ.

Понятия о превращениях в переохлажденном аустените (перлитное, бейнитное, мартенситное). Метастабильные структуры.

Распад аустенита при охлаждении стали сопровождается двумя процессами: снижение температуры (увеличение переохлаждения), с одной стороны, увеличивает разность свободных энергий аустенита и перлита, что ускоряет превращение, а с другой стороны, уменьшает скорость диффузии углерода D, а это замедляет превращение.

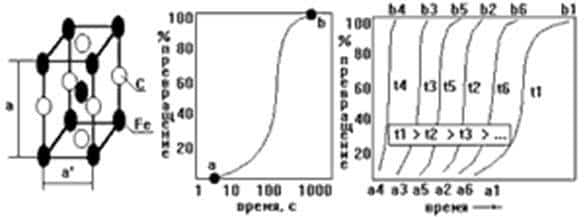

При высокой скорости охлаждения становится возможным бездиффузионное превращение аустенита в ферритоподобную структуру с содержанием углерода наследуемым из аустенита. Такое превращение получило название мартенсита. Протекает в металлических сплавах с полиморфными превращениями. На рис. 37. показана кристаллическая ячейка мартенсита.

Мартенсит это пересыщенный твердый раствор углерода в ?- железе. Решетка мартенсита тетрагональная. Увеличение содержания углерода увеличивает тетрагональность, степень искажения решетки и твердость мартенсита. Последний имеет пластинчатое строение, однако при исследовании шлифов они воспринимаются как иглы из-за высокой дисперсности строения.

Мартенситное превращение носит сдвиговой характер.

| Рис. 37. Ячейка мартенсита | Рис. 38. Кинетическая кривая превращения перлита в аустенит | Рис. 39. Кинетические кривые превращения аустенита в перлит при различных температурах |

Процесс образования перлита — это процесс зарождения центров перлита и роста перлитных кристаллов. Для этого нужны надлежащие физические условия: Процесс происходит во времени и может быть изображен в виде так называемой кинетической кривой превращения, показывающей количество образовавшегося перлита за время превращения. Рис.

38. Точка а на кривой показывает момент, когда обнаруживается начало превращения, а точка b — завершение превращения. На положение кривых оказывает влияние степени переохлаждения. Рис. 39.

При высокой температуре t1 (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода и время превращения сокращаются. Максимум скорости превращения соответствует температуре t4, дальнейшие снижение температуры приведет уже к уменьшению скорости превращения.

Кинетические кривые превращения аустенита в перлит полученные для разных температур используются для построения диаграмм изотермического превращения аустенита.

ПОИСК

Сталь мелкозернистая Сталь крупнозернистая

[c.716]

Исследованием микроструктуры можно установить следующие дефекты сварки микропоры, микротрещины, раковины, шлаковые включения и прослойки, непровары между наплавленным и основным металлом, выделение карбидов (в аустенитных сталях), крупнозернистость, выгорание отдельных элементов и т. п.

[c.567]

Нафталиновый излом в быстрорежущей стали. Крупнозернистая структура.

Крупнокристаллический излом с блёстками Окончание ковки или прокатки при температуре выше 1100° С или вторичная закалка без предварительного отжига Предупреждение дефекта окончание ковки или прокатки при температуре ниже 1100° С отжиг перед вторичной закалкой. Исправление дефекта перековка на новый профиль

[c.577]

Для получения необходимых свойств детали после цементации обязательно подвергают термической обработке. Обычно после цементации структура стали крупнозернистая, что связано с выдержкой при высокой температуре. Для таких деталей проводятся двойная закалка и отпуск.

[c.70]

Литая сталь крупнозернистая аустенитная структура с выделениями карбидов преимуш,ественно в вершинах зерен. 100 1, (16) табл. 2.4.

[c.60]

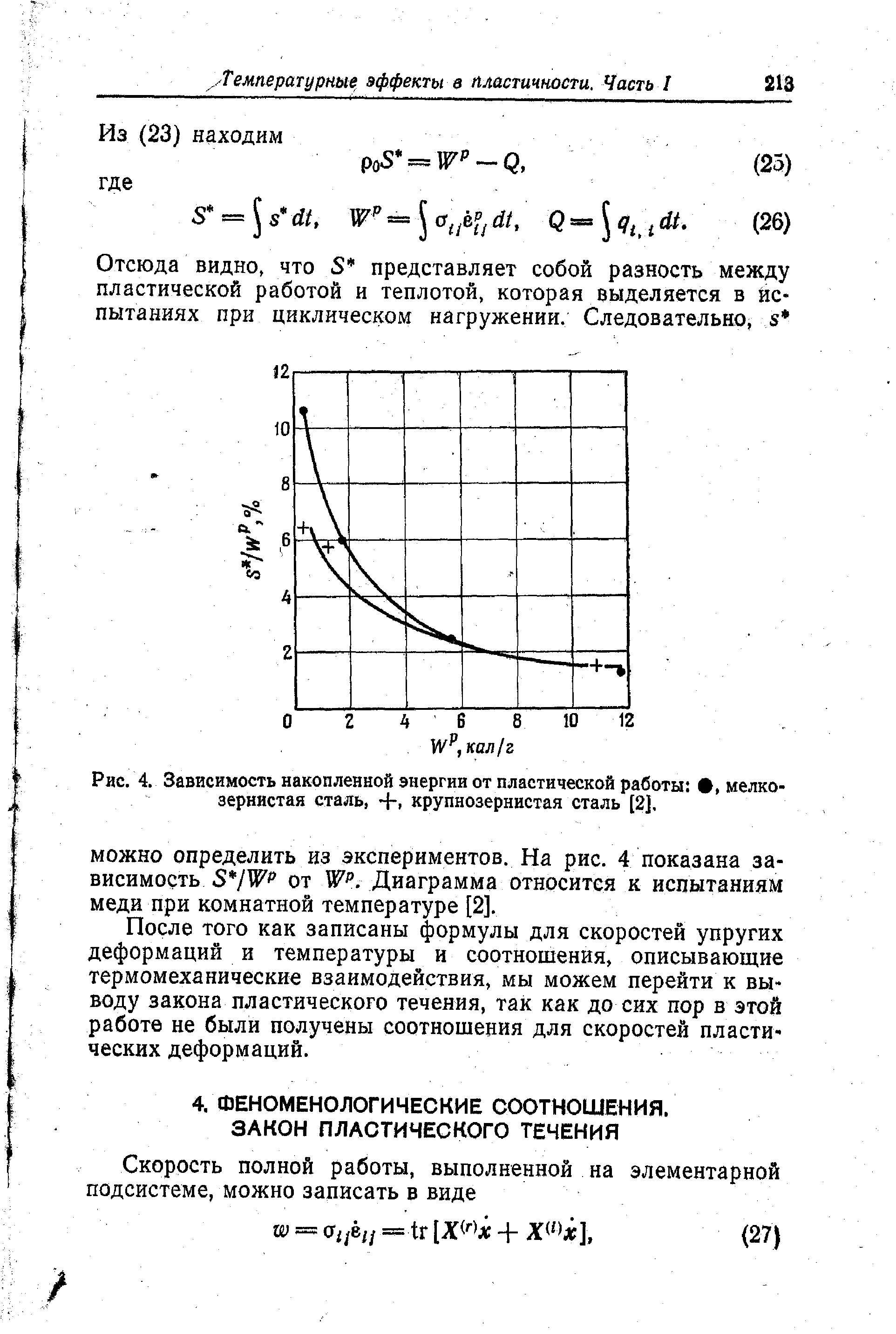

| Рис. 4. Зависимость накопленной энергии от пластической работы , мелкозернистая сталь, +, крупнозернистая сталь [2]. |  |

Перегрев. Чем дольше остается в печи при высокой температуре заготовка, тем интенсивнее растут зерна, и чрезмерное их увеличение характеризуется явлением, называемым перегревом металла. Из перегретой стали крупнозернистого строения получаются поковки со сниженными механическими свойствами, на восстановление которых требуются дополнительные работы и затраты. Вели-

[c.21]

Пороки микроструктуры стали. Крупнозернистость (фиг. 52, а) понижает прочность стали, особенно при действии ударной нагрузки.

[c.93]

Нормализация существенно изменяет микростроение прессованной стали. Крупнозернистая структура с неблагоприятным расположением избыточной фазы переходит по всему сечению в мелкозернистую с величиной зерна 6—8 балла. Не наблюдается выделения избыточной фазы по границам зерен.

[c.128]

Основное требование к структуре стали, подлежащей закалке, 9 0 — ее однородность и мелкозернистость.

Если исходная структура стали крупнозернистая, то при закалке, как правило, получается неравномерная твердость, более сильное коробление и даже трещины.

В предыдущем параграфе было приведено два примера, когда причиной закалочных трещин была неудовлетворительная исходная структура стали. Сталь перед закалкой должна быть мелкозернистой.

[c.123]

Нержавеющие хромистые стали хорошо свариваются.

Однако ферритные нержавеющие стали при этом обладают одним существенным недостатком, а именно, возникающей при перегреве крупнозернистостью, которая не устраняется последующей термической обработкой из-за отсутствия фазовых превращений в этих сталях.

Крупнозернистость вызывает повышенную хрупкость. Введение титана и азота в ферритные нержавеющие стали оказывает сдерживающее влияние на рост зерна и устраняет крупнозернистость.

[c.170]

Строение литой стали крупнозернистое. Сталь с крупнозернистой структурой обладает низкими механическими качествами и плохой вязкостью.

[c.145]

Стали крупнозернистые, а также с повышенным содержанием углерода и большинство легированных сталей после закалки н отпуска пе обладают ясно выраженным свойством текучести. Для таких материалов определяется условный предел текучести.

[c.35]

Размер зерна в стали, не сказываясь заметно на твердости, существенно влияет на обрабатываемость. Сталь крупнозернистая, обладая пониженной вязкостью (об этом см. выше, гл. III, 1), лучше обрабатывается резанием

[c.138]

Структура стали, подвергнутая наклепу и последующей рекристаллизации, зависит еще от первоначального состояния.

Если исходная структура стали крупнозернистая, то и после рекристаллизации получается более крупное зерно грубые зерна цементита Дц1 не размельчаются при холодной прокатке, а располагаются между зернами феррита и по мере раздробления последнего распределяются вдоль направления прокатки.

Устранить крупнозернистость и строчечное расположение структурно свободного цементита можно последующим нагревом до 900° С, выдержкой и охлаждением сталп на воздухе. При кратковременном нагреве такой стали до высоких температур во время обжига эмали происходит локальное растворение

[c.59]

Горячая деформация стали имеет целью, с одной стороны, придание необходимой формы изделию, а с другой — устранение у литой стали крупнозернистости, пор, газовых пузырей, трещин и других дефектов и улучшение ее структуры и механических свойств.

[c.36]

Размер зерна в стали, не влияя заметно на твердость, существенно влияет на обрабатываемость. Крупнозернистая сталь, обладая пониженной вязкостью (об этом см. гл. П1, п. 1), лучше обрабатывается резанием. Пониженная вязкость создает так называемую обработочную хрупкость , способствует более легкому отделению и получению сыпучей, недлинной стружки.

[c.201]

Различают два типа сталей наследственно мелкозернистую и наследственно крупнозернистую, первая характеризуется малой склонностью к росту зерна, вторая — повышенной склонностью.

[c.237]

Из рис. 178 видно, что при температурах немного более высоких, чем критическая точка (Ас ), зерна аустенита у наследственно крупнозернистой стали больше, чем у наследственно мелкозернистой, а при температурах значительно более высоких

[c.238]

Наследственно мелкозернистая сталь не склонна к перегреву, т. е. интенсивный рост зерен начинается при значительно более высокой температуре, чем у наследственно крупнозернистой. Поэтому интервал температур закалки у наследственно мелкозернистых сталей значительно шире, чем у наследственно крупнозернистых.

[c.243]

Наследственно мелкозернистую сталь можно прокатывать (ковать) при более высоких температурах и заканчивать прокатку (ковку) при более высокой температуре, не опасаясь получения при этом крупнозернистой структуры. Как правило, все спокойные марки стали изготавливают наследственно мелкозернистыми, а кипящие стали — наследственно крупнозернистыми.

[c.243]

Увеличение размера зерна аустенита уменьшает ч. ц. Зародыши возникают преимущественно по границам зерна, поэтому у более крупнозернистой стали общая протяженность границ зерна меньше, чем у мелкозернистой, и, следовательно, условия для зарождения центров хуже.

[c.250]

Если цементировали слабо прокаливающуюся углеродистую сталь, то яри нагреве как выше Ас . так и ниже Лсз последуюш,ее охлаждение не может быть настолько резким, чтобы предотвратить в такой малоуглеродистой стали перлитное превращение.

Структура сердцевины цементируемой углеродистой стали независимо от режима обработки состоит из перлита и фер рита, отличающихся разным размером зерна (мелкозернистая в случае двойной обработки, более крупнозернистая — при одинарной, рыс. 265).

[c.330]

Ниже температуры пережога находится зона перегрева. Явление перегрева заключается в резком росте размеров зерен.

Вследствие того, что крупнозернистой первичной кристаллизации (аусте-нит), как правило, соответствует крупнозернистая вторичная кристаллизация (феррит + перлит или перлит + цементит), механические свойства изделия, полученного обработкой давлением из перегретой заготовки, оказываются низкими.

Брак по перегреву в большинстве случаев можно исправить отжигом. Однако для некоторых сталей (например, хромоникелевых) исправление перегретого металла сопряжено со значительными трудностями, и простой отжиг оказывается недостаточным.

[c.60]

Прочность и твердость шва, как правило, ниже, чем у основного металла. Это объясняется тем, что для предотвращения дефектов в сварном шве сварку многих сталей и сплавов выполняют менее легированными сварочными материалами, чем основной металл. Крупнозернистая литая структура обусловливает пониженную пластичность шва. Пониженная пластичность может быть также связана с повышенным содержанием газов.

[c.229]

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин.

Они обусловлены широким интервалом кристаллизации вследствие повышенного содержания легирующих элементов и наличия вредных примесей (S).

Образованию трещин способствует также крупнозернистая столбчатая макроструктура шва, при которой его кристаллизация завершается при наличии жидких прослоек большой протяженности.

[c.233]

Приблизительно можно считать, что стали с зе[)Иом 1—5 относят к группе крупнозернистых, а с зерном. №6—15 к мелкозернистым.

[c.161]

Наследственное [природное) зерно свидетельствует о склонности зерна аустенита к росту В сталях даже одинакового состава зерно аустенита может расти с различной интенсивностью.

Так, в крупнозернистой стали при нагреве несколько выше точки Ас.

происходит интенсивный рост аустенитного зерна, а в мелкозернистой стали не обнаруживается роста аустенитного зерна даже при нагреве до 950— 1000 С, после чего оно начинает быстро расти.

[c.90]

После цементации детали следует подвергать термической обработке, которая устраняет крупнозернистость стали, являющуюся следствием длительной выдержки при высокой температуре, и придает цементированным деталям высокую твердость и износоустойчивость поверхности при вязкой сердцевине.

[c.142]

Ферритные жаростойкие стали —это стали с 25—33% Сг. При нагреве выше 850° С они приобретают крупнозернистую структуру и хрупкость. Нагрев до 475° С или медленное охлаждение с высоких температур еще более увеличивает хрупкость и уменьшает антикоррозионную стойкость. Хрупкость увеличивается также с повышением содержания Сг.

[c.208]

Свойства аустенитно-ферритных сталей зависят от соотношения количества феррита и аустенита (при нагреве до температур термической обработки).

Если больше феррита в структуре, то сталь при нагреве выше 850° С обладает большими крупнозернистостью и хрупкостью (не устраняющимися последующей термической обработкой) и пониженной коррозионной стойкостью.

Горячую механическую обработку полуферритных сталей следует заканчивать при наиболее низких температурах для получения мелкозернистости, поскольку

[c.267]

Эффект НТРО аналогичен радиационному охрупчиванию (кроме прироста tр, так как эти стали нехладноломки) и упрочнению сталей перлитного класса, но в отличие от сталей перлитного класса он сохраняется до более высоких температур облучения и испытания (приблизительно до 600 °С) (рис. 8.3, табл. 8.44). Минимум относительного удлинения приходится на 300—350 °С. Менее склонны к НТРО стали крупнозернистые (1—3 баллы) и с повышенным содержанием никеля (20 % и более).

[c.343]

При изготовлении из С. с. деталей сложной формы применяется гибка в холодном или горячем состояниях.

Деформация в холодном состоянии вызывает обычное для всех сталей повышение прочностных хар-к, сопровождающееся сближением значений Of, и (Т 2 и уменьшением значения 6 параллельно происходит заметное увеличение склонности этих сталей к хрупким разрушениям под влиянием наклепа и в еще большей степени при последующем старении. При этом мелкозернистая сталь охруп-чивается слабее, чем сталь крупнозернистая. Наибольшее развитие механич. старение получает при темп-ре нагрева 400°,

[c.281]

В процессе хонингования иногда возникают вибрации, например при обработке незакаленной стали крупнозернистыми брусками при скорости вращения головки от 40 м мин и выше. Для устранения или снижения вибраций необходимо увеличивать жесткость головки за счет уменьшения зазоров в пазах под. дерл[c.490]

Многочисленными исследованиями установлено, что низко-углеродистые стали (марок 10, 15, 20 и т. д. до 40), в том числе и низкоуглеродистые легированные стали перлитного класса (марок 15Г, I5X, 20ХГ, 15ХФ, 12ХН2 и др.

), получают наилучшую обрабатываемость после нормализации прн повышенных температурах (порядка 900°).

Нормализация при повышенных температурах сообщает стали крупнозернистую структуру, в связи с чем несколько снижается ударная вязкость и немного повышается твердость, а это облегчает условия стружколомания.

[c.116]

Сталь, нагретая выше Лсд, превращается полностью в аустенит.

При последующем охлаждении происходит перекристаллизация и устраняются все дефекты в структуре стали, которые были до нагрева текстурованность, вызванная влиянием прокатки, неравномерность зерна, связанная с неправильной предварительной обработкой стали, крупнозернистость, обусловленная перегревом стали, и т. п. С этой точки зрения обжиг эмали выше точки Лсд должен оказывать благоприятное влияние на свойства стали.

[c.57]

Склонность к образованию горячих трещин при сварке никелевых жаропрочных сплавов определяется в основном теми же причинами, что и при сварке аустенитных хромоникелевых сталей. Крупнозернистая столбчатая однофазная структура, характерная для металла сварных швов этих сплавов, как указывалось выше (п.

10), способствует образованию горячих трещин. Недостаточная сопротивляемость деформации при температурах, близких к солидусу, у жаропрочных никелевых сплавов, видимо, также в значительной степени определяется возможностью образованпя легкоплавких эвтектик с серой, что отмечается в литературе по сварке никеля [185, 107].

[c.123]

Более ста лет назад наблюдательный Стендаль писал в своих Записках туриста Крупной рысью проезжал я городок Шарите, как вдруг, словно в наказание за то, что я все утро думаю о повреждениях, которым подвержено железо, ось. моей коляски неожиданно сломалась… Я внимательно осмотрел структуру железа в месте изло ма оси железо стало крупнозернистым, видимо потому, что ось служит уже давно .

[c.28]

Свариваемость рассматриваемых сталей и сплавов затрудняется мпогокомпонеитностью их легирования и разнообразием условий эксплуатации сварных конструкций (коррозионная стойкость, жаростойкость или жаропрочность). Общей сложностью сварки является предупреждение образования в шве и околошовной зоне кристаллизационных горячих трещин, имеющих межкристаллит-пый характер, наблюдаемых в виде мельчайших микронадрывов и трещин. Горячие трещины могут возникнуть и при термообработке или работе конструкции нри повышенных температурах. Образование горячих трещин наибо,лее характерно для крупнозернистой структуры металла шва, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя.

[c.286]

Аустенитные жаропрочные стали обладают рядом общих свойств — высокой жаропрочностью и окалиностойкостьк>, большой пластичностью, хорошей свариваемостью, большим коэффициентом линейного расширения.

Тем не менее по сравнению с перлитными и мартенситными сталями они менее технологичны обработка давлением резанием этих сплавов затруднена сварной шов обладает повышенной хрупкостью полученное вследствие перегрева крупнозернистое строение не может быть исправлено термической обработкой, так как в этих сталях отсутствует фазовая перекристаллизация. В интервале 550—600°С эти стали часто охрупчиваются из-за выделения по границам зерна различных фаз.

[c.470]

Размер зериа, образовавшегося при нагреве до данной температуры, естественно, не изменяется при последующем охлаждении.

Слособпость зерна аустенита к росту пеод1П1акова даже у сталей одного марочного состава, вследствие влияния условии выплавки.

Различают два предельных тниа сталей по склонности к росту зерна наследсптснно мелкозернистые и наследственно крупнозернистые.

[c.156]

Отжиг нормализационный нормализация). Нормализация заключается в нагреве доэвтектондной стали до температуры, превышающей точку Лсз на 50 С, заэвтектоидной выше Аст также на 50 С, непродолжительной выдержке для прогрева садки и завершения фазовых превращений и охлаждении на воздухе (см.

рис. 123, б). Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска,

[c.

198]

Для снижения твердости, улучшения обработки резанием и подготовки структуры стали к закалке после ковки быстрорежущую сталь подвер1ают отжигу при 840—860 °С (сталь Р6М5 при 800—830 °С). Р.

слн отжиг проведен неудовлетворительно, при последующей закалке возможен б[)ак стали вследствие образования нафталинового излома, который характеризуется крупнозернистым строением при налнч1П1 на поверхности гладких, блестящих, неметаллического вида фасеток

[c.299]

При горячей обработке давлением в металле могут появляться различные дефекты крупнозернистость и видманштеттова структура (в результате перегрева и пережога стали), трещины и др.

[c.88]