- Устройство оборудования

- Основные функции

- Преимущества

- Классификация

- По назначению

- По расположению шпинделей

- По количеству шпинделей

- Фасонно-отрезные

- Продольного точения

- Токарно-револьверные

- Многошпиндельные

- Цены

- Токарные полуавтоматы и автоматы

- Классификация станков — автоматов и полуавтоматов

- 10.7. Токарные автоматы и полуавтоматы, их классификация

- 10.7.1. Одношпиндельные токарные автоматы. Автоматы фасонно-отрезные и продольного точения

- Токарные автоматы и полуавтоматы

- Токарные автоматы и полуавтоматы: назначение и принцип работы

- Лекция 19 Токарные автоматы и полуавтоматы Автоматами называют такие станки на которых после их наладки в

Токарный автомат — это автоматизированное оборудование, которое используется при серийном производстве металлических деталей. С его помощью изготавливают небольшие детали конусовидной и цилиндрической формы. Часто в зарубежных каталогах это оборудование называют «токарным станком швейцарского типа».

Устройство оборудования

Токарный автомат, как и другое промышленное оборудование, состоит из нескольких узлов. Все они связаны между собой дополнительными механизмами и элементами (ремни, провода, шестерни, валы). Обработка заготовки происходит при помощи шпинделя и зажима для детали (суппорта). Станки, оборудованные системой ЧПУ, имеют такую конструкцию:

- Основанием для расположения остальные деталей является литая станина. На ней закрепляются направляющие для движения передней бабки.

- Подвижная бабка, на которой закрепляется полый шпиндель и цанговый зажим.

- Неподвижные суппорта для закрепления резцов.

- Устройство, через которые подаются прутковые заготовки.

В современных станках присутствуют дополнительные элементы:

- магазин заготовок;

- охлаждающая система;

- модернизированная система управления;

- механизм для стружкоудаления;

- конвейер, по которому перемещаются готовые заготовки.

К дополнительным элементам относятся защитные щитки, подсветка, револьверная головка для выполнения дополнительных операций с заготовками. Это может быть сверление, точение, фрезерование и нарезание резьбы.

Основные функции

Токарный станок автомат применяется при серийном изготовлении небольших деталей. Связано это с высокой производительность оборудования. Машины способны обрабатывать до 20 деталей в минуту. Устройства предназначены для изготовления осей, ригелей, втулок, цанг, полых цилиндров, валов. Назначение:

- сверление;

- нарезание внутренней и наружной резьбы;

- фрезеровка металлических поверхностей;

- гравирование.

Преимущества

У токарных автоматов есть ряд преимуществ, которые ценят производители:

- Функциональность. Наличии большого количества подвижных осей и рабочих головок позволяет проводить различные операции без постоянной перенастройки оборудования.

- Высокая точность готовых заготовок.

- Низкая шероховатость обработанной поверхности.

- Токарный автомат с ЧПУ имеет высокую производительность.

За автоматизированным станком должен работать знающий человек. Ему требуется разбираться в настройке и ремонте оборудования.

Классификация

Из-за многообразия видов токарных автоматов, человеку без опыта сложно их отличать. Для этого было создано несколько классификаций. В них указываются отличия автоматов по выполняемым операциям или конструкции.

По назначению

Любое промышленное оборудование можно разделить по назначение. Автоматические токарные станки бывают двух типов:

- Специализированные — используются при проведении определённой операции с заготовкой. Не подлежат перенастройке.

- Универсальные — оборудование которое может выполнять различные операции с заготовками.

Также существуют полуавтоматы, которые используется для изготовления штучных деталей.

По расположению шпинделей

Если говорить о расположении рабочей части токарного автомата, можно выделить две конструкции:

- вертикальный шпиндель;

- горизонтальный шпиндель.

Перемещение ключевых элементов оборудования и сам процесс обработки зависит от расположения шпинделя.

По количеству шпинделей

Устройства различаются и по количеству подвижных элементов:

- одношпиндельные — предназначены для обработки одной заготовки;

- многошпиндельные — одновременно могут обрабатывать несколько заготовок.

Существует несколько типов одношпиндельных автоматов. Каждый их них представляет собой отдельную конструкцию, выполняющую определённые операции.

Фасонно-отрезные

Фасонно-отрезные автоматы используются для изготовления коротких заготовок, у которых небольшой диаметр. На выходе получается простая форма. Принцип работы заключается в том, что заготовка закрепляется во вращающемся шпинделе.

Для обработки детали в суппортах закрепляются резцы. Количество суппортов может достигать 4. Перемещать их можно по поперечному направлению.

В новых моделях есть специальные направляющие, которые позволяют перемещать суппорт вдоль оси шпинделя.

Дополнительно в фасонно-отрезных автоматах устанавливается упор. Его можно передвигать для увеличения или уменьшения длины заготовки.

Продольного точения

Токарный автомат продольного точения применяется при производстве длинных деталей с малым сечением из металлического прутка. Используется на предприятиях, занимающихся приборостроением или часовым производством. С помощью цангового патрона заготовка закрепляется в шпинделе. Он закреплён на подвижной бабке, которая передвигается по направляющим.

Резцы же остаются неподвижными. Они прочно закрепляются в суппортах. Дополнительно напротив заготовки могут устанавливаться специальные приспособления, с помощью которых выполняются различные операции. К ним относится сверление, нарезание резьбы и зенкерование.

Шпиндель может оборудоваться отдельным приводом, который будет обеспечивать поступательные движения.

Токарно-револьверные

Токарно-револьверные автоматы используются на производстве при изготовлении изделий сложной формы. При работе применяется металлический пруток. Некоторые модели предназначены для создания штучных заготовок. Металлическое изделие или прут закрепляется в подвижном шпинделе. Револьверная головка начинает автоматически перемещаться. Суппорты совершают поперечные движения.

Многошпиндельные

Многошпиндельные токарные автоматы применяются при многосерийном изготовлении различных деталей. Используются для сверления, нарезки внутренней и наружной резьбы, обтачивания, обрезки заготовок.

В оборудовании присутствует подвижный вал, на котором закрепляются специальные кулачки. Когда вал начинает вращаться, происходит комплекс движений.

Бывает две группы многошпиндельных станков:

- параллельные;

- последовательные.

Также конструкции отличаются по типу закрепления кулачков на вращающемся валу:

- Барабанная — при вращении вала кулачки управляют всеми движениями станка. Конструкция представляет собой цилиндр, на котором закрепляются накладные кулачки.

- Дисковые — такие конструкции устанавливаются в станках полуавтоматического типа. Они приводят в движение суппорта с резцами и револьверные головки.

Многошпиндельное оборудование считается универсальным и многофункциональным. На токарных автоматах такого типа устанавливается несколько суппортов, в которые закрепляются резцы. Такой станок может одновременно выполнять несколько операций.

Многошпиндельное оборудование

Многошпиндельное оборудование

Цены

Чтобы понимать, какие автоматические токарные станки с числовым программным управлением можно встретить в продаже и сколько они могут стоить, следует рассмотреть две модели разных производителей:

- Модель BD-10S. Производитель Швейцария.

- Модель CKE6130i. Производитель Китайская Народная Республика.

Особенности Швейцарского оборудования:

- Система ЧПУ — Siemens.

- В базовой комплектации присутствует кабинетная защита.

- Система автоматической смазки механизмов.

- Присутствует подвижная консоль.

Станок оборудуется автоматической системой диагностики. Она позволяет выявить неполадки без диагностики специалистом. Средняя цена — 1 125 000 рублей.

Китайское оборудование CKE6130i дороже швейцарской модели. Конструкция изготавливается из сверхпрочного чугуна, который выдерживает постоянные нагрузки. Используется для обработки поверхностей разной формы. Цена — 1 795 000 рублей.

Токарные автоматы представляют собой оборудование, в котором большинство движений выполняются механизмами. Дополнительно они оборудуются системами ЧПУ. Перед покупкой оборудования нужно изучить разновидности станков. Цены выстраиваются в зависимости от функционала и количества шпинделей.

Источник: https://metalloy.ru/stanki/tokarnye/avtomaty

Токарные полуавтоматы и автоматы

- Токарные полуавтоматы и автоматы

- Назначение и классификация.

- Конструктивным признаком автомата является наличие полного комплекта механизмов для выполнения рабочих и вспомогательных ходов, автоматизирующих цикл, а также системы управления, координирующей их работу.

Полуавтомат от автомата отличается тем, что в комплекте автоматизированных целевых механизмов отсутствует загрузочноразгрузочное устройство, и эту операцию выполняют вручную или с помощью дополнительных средств механизации.

Таким образом, для повторения цикла требуется вмешательство человека (загрузка заготовок, съем изделий, ориентирование, зажим заготовок).

Токарные автоматы и полуавтоматы используются для обработки заготовок сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства.

Обработка деталей на этих станках производится несколькими инструментами, которые устанавливают на суппортах и в специальных приспособлениях (сверлильных, резьбонарезных и др.).

Высокая производительность токарных автоматов и полуавтоматов достигается благодаря полной автоматизации рабочих и холостых ходов и их частичного совмещения. При этом один рабочий обслуживает несколько автоматов или полуавтоматов.

Однако переналадка автоматов и полуавтоматов при переходе на обработку новой заготовки связана со значительными затратами времени, что экономически оправдано только в массовом, крупносерийном и иногда в серийном производствах.

Токарные автоматы и полуавтоматы выпускают с горизонтальной и вертикальной осью вращения шпинделя.

Последние имеют преимущества по сравнению с горизонтальными: занимают меньшую площадь; обеспечивают более высокую точность обработки благодаря тому, что силы тяжести не влияют на поперечные деформации шпинделя; лучше обеспечивается защита направляющих от стружки и ее отвод. На горизонтальных токарных автоматах обрабатывают преимущественно заготовки пруткового и трубчатого типа, хотя не исключена обработка и штучных заготовок.

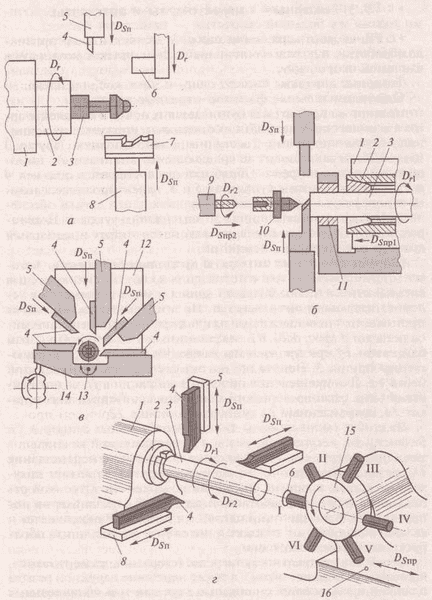

Рис. 14.

Схемы обработки на токарных одношпиндельных автоматах: а — фасонно-отрезном; б, в — продольного точения; г — токарно-револьверном; 1 — шпиндельная бабка; 2 — шпиндель; 3 — пруток; 4, 7 — резцы; 5 — верхний суппорт; 6 — упор; 8 — поперечный суппорт; 9 — приспособление; 10 — обработанная деталь; 11 — люнет; 12 — стойка; 13 — ось; 14 — балансир; 15 — револьверная головка; 16 — продольный суппорт

- По способу обработки токарные автоматы и полуавтоматы делят на фасонно-отрезные, продольного точения, токарно-револьверные, многорезцовые и копировальные. По способу управления рабочим циклом автоматы подразделяют на три группы:

- — с одним распределительным валом (РВ), равномерно вращающимся в течение всего цикла обработки;

- — с РВ, управляющим с малой скоростью вращения рабочими ходами и с большой скоростью — холостыми ходами;

— с РВ, скорость вращения которого меняется во время цикла обработки, и со вспомогательным валом, вращающимся с постоянной скоростью. Токарные автоматы бывают одно- и многошпиндельные.

Одношпиндельные фасонно-отрезные автоматы. Для изготовления из прутка (или бунта) мелких деталей простой формы в условиях крупносерийного и массового производства применяют одношпиндельные фасонно-отрезные автоматы. Пруток 3 (рис.

14, а) закрепляют во вращающемся шпинделе 2 с помощью цангового патрона. Обработка осуществляется резцами 4 и 7, закрепленными в суппортах 5 и 8, перемещающихся только в поперечном направлении. Заданная длина детали обеспечивается выдвижением прутка до подвижного упора 6.

Некоторые модели фасонно-отрезных автоматов имеют продольный суппорт для сверления отверстий.

Одношпиндельные автоматы продольного точения. Автоматы предназначены для изготовления из прутка высокоточных деталей относительно большой длины и малого диаметра в условиях массового производства. На этих автоматах обработка производится неподвижными или поперечно перемещающимися резцами 4 (рис.

14, б), закрепленными на суппортах 5 или балансире 14 при продольном движении подачи DSnp вращающегося прутка 3. Подача прутка осуществляется шпиндельной бабкой 7.

Для уменьшения прогиба и вибрации прутка под действием сил резания передний конец его пропускают через люнет 77, закрепленный на суппортной стойке 12.

На стойке смонтированы два-три вертикальных суппорта 5 и балансир 14, несущий два резца 4 и совершающий качательное движение вокруг оси 13.

Сочетание поперечного перемещения DSn резца и продольного перемещения прутка позволяет получать на детали заданные фасонные поверхности.

Отрезной резец (после отрезки обработанной детали 10) служит упором для прутка, при этом цанговый патрон в шпинделе 2 разжимается и шпиндельная бабка 1 отходит в положение начала цикла обработки следующей заготовки.

Обработка центрального отверстия (сверление, развертывание, нарезание резьбы метчиком), а также нарезание наружной резьбы плашкой производится с помощью двух или трех шпиндельных приспособлений 9, которые могут иметь независимые поступательное DSnp2 и вращательное Dr2 движения инструментов. В этом случае главное движение складывается из одновременных вращательных движений шпинделей станка и приспособления.

Одношпиндельные токарно-револьверные автоматы. Эти автоматы используют для изготовления деталей сложной конфигурации в условиях массового производства. Применение метода групповой технологии, заключающегося в обработке на станке группы однотипных деталей, близких по размерам и конфигурации, позволяет эффективно использовать автоматы и в условиях крупносерийного производства.

Для размещения большого числа инструментов, необходимых для изготовления деталей сложной конфигурации, автоматы оснащены продольным суппортом 16 (рис. 14, г) с шестипозиционной (на некоторых станках — восьмипозиционной) револьверной головкой 15 и несколькими поперечными суппортами 8 (передним, задним) и одним (двумя) верхним 5.

В отличие от автоматов продольного точения шпиндельная бабка 1 токарно-револьверного автомата установлена на станине жестко и продольного перемещения не имеет. Шпиндель 2 автомата при нарезании резьбы получает вращение против часовой стрелки Dr2 и по часовой стрелке Dr1 — для свинчивания инструмента.

После отрезки обработанной детали и разжима цангового патрона пруток 3 подается до упора 6.

Инструменты, размещенные на суппортах и в револьверной головке, могут работать как последовательно, так и параллельно.

Многошпиндельные токарные полуавтоматы и автоматы. Это оборудование характеризуется широкими технологическими возможностями при изготовлении различных деталей.

По сравнению с одношпиндельными многошпиндельные автоматы и полуавтоматы обеспечивают более высокую степень концентрации обработки, что способствует повышению их производительности, уменьшению станкоемкости, сокращению площади, занимаемой оборудованием. По принципу работы автоматы подразделяют на автоматы параллельного и последовательного действия.

На автоматах параллельного действия на всех шпинделях одновременно производятся одинаковые операции, и за один цикл работы завершается обработка заготовок, число которых соответствует числу шпинделей.

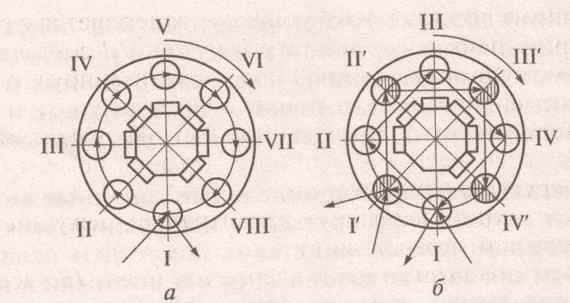

Рис. 15. Схемы работы многошпиндельных токарных станков последовательного (а) и параллельно-последовательного действия (б): I —VIII; Г —IV — позиции станка

Наибольшее распространение получили многошпиндельные автоматы и полуавтоматы последовательного действия.

На таких автоматах заготовки с загрузочной позиции путем периодического поворота и индексации шпиндельного стола или шпиндельного блока последовательно подводятся к рабочим позици¬ям и одновременно обрабатываются группами инструментов в соответствии с технологическим процессом. Большое число рабочих позиций и шпинделей (6 —  позволяет использовать их в различных сочетаниях.

позволяет использовать их в различных сочетаниях.

Заготовки сложной формы обрабатывают на всех позициях станка (рис. 15, а), при этом они перемещаются в каждом цикле на следующую позицию.

Для более простых заготовок, которые можно обработать на меньшем числе рабочих позиций, применяют более производительную схему параллельно-последовательной обработки (рис. 15, б).

В этом случае используют две позиции (I и 1) в качестве загрузочных, далее заготовки, установленные на позициях I и Г, будут обрабатываться соответственно на позициях I и 1Г, а заготовки, которые были на позициях II и 1Г, — на позициях III и ИГ и т.д.

Этот вариант применим также для обработки заготовок с двух сторон: заготовка, обработанная с одной стороны за первый оборот стола (барабана) на позициях II, III и IV, устанавливается с переворотом на соседнее зажимное приспособление в позиции Г и обрабатывается с другой стороны при втором обороте стола (на штрихованных позициях).

Загрузка заготовок и выгрузка обработанных деталей совмещаются во времени с обработкой и выполняются специальными механизмами.

Многошпиндельные токарные автоматы и полуавтоматы широко применяют в серийном и массовом производстве. Их подразделяют: по назначению — на универсальные и специализированные; по виду заготовки — на прутковые и патронные; по расположению шпинделей — на горизонтальные и вертикальные.

Горизонтальные многошпиндельные токарные автоматы. Существуют патронные и прутковые исполнения этих автоматов. В патронном исполнении станок может быть оснащен манипулятором для автоматизации загрузки заготовки и выгрузки обработанной детали.

Автомат в прутковом исполнении комплектуют устройством для поддержания вращающихся прутков, передние концы которых находятся в шпиндельном блоке и закреплены в шпинделях с помощью цанговых патронов.

В шпиндельном блоке размещается поворотный барабан с четырьмя, шестью или восемью шпинделями.

В каждой позиции барабана заготовки обрабатываются инструментом, установленным на поперечных и центральном продольном суппортах, которые отводятся по окончании обработки, позволяя шпиндельному барабану повернуться.

Таким образом, заготовка, установленная в шпинделе, обрабатывается на всех позициях в соответствии с технологическим процессом. На прутковом автомате обработка заканчивается на последней позиции, где готовая деталь отрезается от прутка.

В этой же позиции пруток выдвигается из шпинделя на заданную длину до упора для изготовления следующей детали. На автомате патронного исполнения снятие готовой детали и установка заготовки осуществляются на последней позиции.

На таких станках возможна последовательная и параллельно-последовательная обработка.

Индивидуальная система охлаждения рабочей зоны автомата обеспечивается двумя электронасосами, подающими СОЖ в распределительные трубы, а оттуда (по шлангам) — к режущему инструменту. Предусмотрена возможность подключения автомата к централизованной системе подачи СОЖ.

На станке используются следующие системы смазывания: централизованная (полив всех точек механизмов коробки передач и других точек, требующих обильного смазывания) с возвратом масла в резервуар; централизованная с дозированным смазыванием точек, не требующих обильного смазывания или расположенных в зоне, откуда смазочный материал не возвращается; индивидуальная для жидкого смазывания редуктора конвейера стружки. Резервуаром для смазочного материала служит изолированный отсек станины; уровень масла контролируется по маслоуказателю.

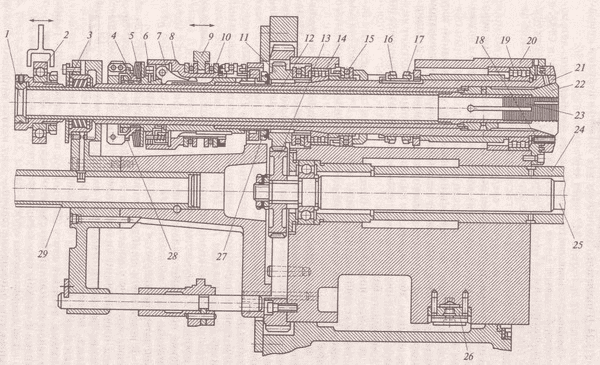

В корпусе шпиндельного блока находятся шпиндельный барабан, в котором смонтированы шпиндели, а также механизмы подачи и зажима прутка, поворота и фиксации шпиндельного барабана.

Шпиндельный барабан 20 (рис. 16) напрессован на пустотелую ось 24, внутри которой проходит центральный вал 25, передающий вращение от главного привода через зубчатые колеса 11 и 13 шпинделю 21. Правый конец оси 24 поддерживается фланцем коробки передач. Радиальными опорами шпинделя служат двухрядные роликоподшипники 14 и 19.

Осевые нагрузки воспринимают упорные шарикоподшипники 15. Радиальный зазор в подшипниках 14 и 19 регулируется осевым перемещением внутренних колец подшипников по коническим шейкам шпинделя 21, осуществляемым с помощью гаек 17 и 27.

Положение внутреннего кольца подшипника 19 фиксируется тремя винтами 18, а подшипника 14 — гайкой 16, с помощью которой затем регулируется осевой зазор шпинделя.

В левой части шпинделя смонтирована муфта устройства зажима прутка и управляющая ею вилка 9. Пруток зажимается при перемещении вилки 9 влево.

Чашка 8 муфты нажимает своим фасонным отверстием на рычаги 7, которые, поворачиваясь, передвигают стакан 6 и через тарельчатые пружины 5 нажимают на фланец 4, в который упирается гайка трубы 12 зажима, втягивая цангу 22 в корпус шпинделя.

Муфта зажима в левом положении фиксируется рычажком 28. Сила зажима от вилки к чашкам передается через упорные подшипники 10.

Для подачи прутка служит цанга 23, завинченная в трубу 3, которую за подшипник 2 перемещает механизм подачи. Осевое перемещение трубы 3 ограничивается диском, установленным на центральной трубе 29 шпиндельного барабана. Осевое положение диска устанавливается в зависимости от длины подачи прутка.

Рис. 16.

Шпиндельный барабан горизонтального многошпиндельного пруткового автомата: 1 — кольцо; 2 — шарикоподшипник; 3, 12, 29 — трубы; 4 — фланец; 5 — пружина; 6 — стакан; 7 — рычаг; 8 — чашка; 9 — вилка; 10, 15 — упорные шарикоподшипники; 11, 13 — зубчатые колеса; 14, 19 — роликоподшипни11; 16, 17, 27 — гайки; 18 — винт; 20 — барабан; 21 — шпиндель; 22, 23 — цанги; 24 — ось; 25 — вал; 26 — замок; 28 — рычажок

У левого торца трубы 3 установлено сменное направляющее кольцо 1, диаметр отверстия которого определяется диаметром обрабатываемого прутка. В каждом рабочем положении шпиндельный барабан фиксируется рычагами и прижимается ими к ложементу. После отвода суппортов рычаги разводятся, выходят из замков 26 барабана и освобождают его для подъема и поворота в следующую позицию.

Продольный суппорт, перемещающийся по центральной пустотелой оси и обслуживающий все позиции шпиндельного барабана, представляет собой многогранник с числом граней 4, 6 или 8 в зависимости от числа шпинделей в барабане.

На каждой грани имеются пазы типа ласточкина хвоста, в которые устанавливают неподвижные или скользящие инструментальные державки, а также другие устройства для обработки. Продольный суппорт оснащен универсальным приводом, позволяющим изменять рабочий ход суппорта без смены кулачков.

На барабане РВ находятся постоянные кулачки, управляющие двумя ползунами; каждый перемещает через штангу и кулису продольный суппорт: один — при быстром подводе, а другой — на участке рабочего хода. Поворот шпиндельного барабана осуществляется мальтийским крестом, который закреплен на РВ.

Передаточное число подбирается в зависимости от числа шпинделей станка и от того, по какой схеме работает автомат: последовательно или параллельно-последовательно.

Рис. 17. Схема работы вертикального многошпиндельного токарного полуавтомата: 1 — корпус; 2 — суппорт; 3 — колонна; 4 — шпиндель; 5 — стол; 6 — основание

Во избежание изнашивания ложемента и самого шпиндельного барабана и в целях сохранения точности работы автомата перед поворотом барабан автоматически поднимают над ложементом на 0,2…0,4 мм.

После поворота шпиндельного барабана его положение фиксируется. От точности фиксации шпиндельного барабана зависит точность диаметра обработанных деталей. Наладка осуществляется на заготовке (прутке), зажатой в одном шпинделе, последовательно на каждом переходе путем перемещения салазок, упора суппортов, державок и инструмента.

Вертикальные многошпиндельные токарные полуавтоматы. Эти станки широко применяют для обработки литых и штампованных заготовок средних и крупных размеров. Их вертикаль¬ная компоновка позволяет экономно использовать занимаемую станком площадь, облегчает загрузку станка заготовками.

Вертикальный восьмишпиндельный токарный полуавтомат предназначен для черновой и чистовой обработки в патроне заготовок типа дисков, фланцев и др. Станки изготовляют в двух исполнениях: одни станки служат для обработки заготовок с большими припусками (силовое исполнение), другие используют для изготовления деталей небольшого диаметра либо для обработки деталей из цветных металлов.

Схема работы вертикального многошпиндельного полуавтомата приведена на рис. 17. С основанием 6 жестко соединена колонна J, по направляющим которой в рабочих позициях перемещаются суппорты 2. На столе 5 установлено восемь рабочих шпинделей 4. На вершине колонны закреплен корпус 1, в котором размещен механизм подач и редуктор главного движения.

На семи рабочих позициях по принципу последовательной обработки можно выполнять обтачивание, растачивание, сверление, зенкерование и развертывание отверстий. Одна позиция является загрузочной. При параллельно-последовательной обработке двух заготовок одновременно используются две загрузочные позиции.

Особенность данного станка в том, что каждый шпиндель может иметь независимые частоты вращений и величины подач.

Источник: https://studizba.com/lectures/129-inzhenerija/2003-raznye-inzhenernye-lekcii/39126-tokarnye-poluavtomaty-i-avtomaty.html

Классификация станков — автоматов и полуавтоматов

Токарные автоматы и полуавтоматы подразделяют по назначению, числу и расположению шпинделей, виду заготовки, виду работы, принципу действия и способу управления рабочим циклом.

По назначению их делят на универсальные, предназначенные для обработки разных деталей, и специальные — для обработки только определенной детали.

По числу шпинделей автоматы и полуавтоматы подразделяют на одношпиндельные и многошпиндельные.

По расположению шпинделей автоматы и полуавтоматы подразделяют на горизонтальные и вертикальные. Иногда встречаются станки с наклонным расположением шпинделей. По виду заготовки станки делят на прутковые, бунтовые и патронные. Для прутковых автоматов заготовками являются прутки, для бунтовых — проволока, свернутая в бунт, для патронных — штучные заготовки.

Вид заготовки определяет вращение шпинделя или инструмента. Наибольшее распространение имеют токарные автоматы и полуавтоматы с вращающимся шпинделем. При обработке штучных заготовок автоматы оснащаются магазинами или загрузочными устройствами с автооператорами.

Несимметричные и громоздкие детали, а также детали из проволоки, свернутой в бунт, обрабатывают вращающимся инструментом.

По виду работы автоматы и полуавтоматы подразделяют на фасонно-отрезные (движение подачи фасонного или отрезного резца происходит в поперечном направлении к оси изделия), продольно-фасонные (движение подачи в продольном и поперечном направлениях), револьверные (движение подачи револьверной головки в продольном направлении), многорезцовые и копировальные (рис. 3.90).

По принципу действия многошпиндельные станки различают параллельного, последовательного, параллельно-последовательного и непрерывного действия. При параллельной обработке одинаковые переходы выполняют одновременно на всех позициях до получения одновременно всех деталей в готовом виде.

При последовательной обработке каждую деталь на шпинделе, переходя из одной позиции в другую, подвергают различным операциям различными инструментами. При параллельно-последовательной обработке в одном автомате организуют два и более потока деталей.

Непрерывное действие характеризуется загрузкой, обработкой и съемом детали при непрерывном вращении шпинделя.

По способу управления рабочим циклом автоматы и полуавтоматы подразделяют на три группы. К первой группе относят автоматы, у которых имеется один распределительный вал, равномерно вращающийся в течение цикла обработки.

Рабочие и холостые хода выполняются при неизменной скорости вращения распределительного вала. Ко второй группе относят автоматы с одним распределительным валом, имеющим при обработке две скорости вращения: медленную на рабочих ходах и ускоренную на холостых ходах.

Такой способ управления применяют в многошпиндельных автоматах и полуавтоматах. К третьей группе относят автоматы, имеющие распределительный и вспомогательный валы.

Распределительный вал вращается медленно и управляет рабочими и холостыми ходами суппортов, вспомогательный вал вращается быстро и управляет холостыми ходами остальных механизмов.остальных механизмов.

Рис.3.90. Классификация автоматов и полуавтоматов

Время рабочего цикла tц слагается из времени рабочих, т. е. затрачиваемых на обработку детали tр и холостых tх ходов. Таким образом,

- tц = tр + tх.

- Цикловая производительность автомата

- Q = 1/tц = 1/(tр + tx) = Q0 tx +1),

где Qo = 1/tр — идеальная производительность автомата непрерывного дей-. ствия, у которого холостые хода со- вмещены с рабочими.

Зависимости цикловой производительности от идеальной для трех групп автоматов позволяют выявить рациональные области применения каждой группы (рис. 3.91). Производительность автоматов первой группы возрастает прямо пропорционально, а производительность автоматов второй и третьей групп — с убывающей интенсивностью по мере увеличения идеальной производительности Qo.

При 1/tр>Q03 рекомендуется использовать автоматы первой группы, при Q01

Источник: https://stydopedia.ru/4xf2a7.html

10.7. Токарные автоматы и полуавтоматы, их классификация

Автоматом называется станок, в котором

автоматизированы все основные и

вспомогательные движения, необходимые

для выполнения технологического

цикла обработки заготовок, включая

загрузку и выдачу обработанной

детали. Обслуживание автомата сводится

к периодической наладке, подаче материала

на станок и контролю обрабатываемых

деталей.

Полуавтоматом называется автоматический

станок, в котором часть движений

неавтоматизирована. В большинстве

случаев — это движения, связанные с

загрузкой и снятием заготовок.

Токарные автоматы и полуавтоматы

применяют для обработки деталей сложной

конфигурации с помощью большого

количества инструментов.

Они

подразделяются: по назначению —

на универсальные и специализированные;

по виду заготовки—на прутковые и

патронные; по количеству шпинделей—на

одношпиндельные и многошпиндельные;

по расположению шпинделей — на

горизонтальные и вертикальные.

Из автоматов и полуавтоматов наибольшее

распространение получили станки с

кулачковым приводом.

Автоматическое управление циклом этих

станков осуществляется с помощью

распределительного (кулачкового)

вала. Обычно за один оборот распределительного

вала происходит полный цикл обработки.

Автоматы можно разделить на три группы.

Первая группа — автоматы, имеющие

один распределительный вал, вращающийся

с постоянной для данной настройки

частотой. Вал управляет как рабочими,

так и вспомогательными движениями.

Для автоматов этой группы характерна

большая потеря времени при

вспомогательных движениях, так как они

выполняются при той же (медленной)

частоте вращения распределительного

вала, что и рабочие операции.

Однако в

автоматах малых размеров с небольшим

количеством холостых движений

применение такой схемы целесообразно

вследствие ее простоты.

Вторая группа — автоматы с одним

распределительным валом, которому

в течение цикла сообщаются две частоты

вращения: малая при рабочих и большая

при холостых операциях. Такая схема

обычно применяется в многошпиндельных

токарных автоматах и полуавтоматах.

Третья группа — автоматы, имеющие, кроме

распределительного вала, еще и

быстроходный вспомогательный вал,

осуществляющий холостые движения.

Команды на выполнение холостых

движений подаются распре делительным

валом с помощью закрепленных на нем

специальных барабанов с упорами.

10.7.1. Одношпиндельные токарные автоматы. Автоматы фасонно-отрезные и продольного точения

Одношпиндельные токарные автоматы

подразделяются на автоматы продольного

точения, фасонно-отрезные и

токарно-револьверные.

Фасонно-отрезные автоматы (мод. 1106,

11Ф16, 11Ф25, 11Ф40) предназначены для

изготовления деталей из прутка с

диаметром от 6 до 40 мм. Они применяются

в основном в крупносерийном и массовом

производстве. На рис.47, апоказана

схема работы автомата.

Пруток закрепляется

во вращающемся шпинделе1с помощью

цангового патрона. Суппорты2перемещаются в поперечном направлении

и несут фасонные и отрезные резцы.

Пруток подается с помощью специального

подающего устройства до откидного

упора3.

Конструктивно фасонно-отрезные

автоматы отличаются друг от друга

незначительно.

Некоторые модели фасонно-отрезных

автоматов имеют продольный суппорт,

позволяющий при подаче вдоль оси детали

сверлить отверстия (рис.47,б).

Рис.47. Схемы работы токарных фасонно-отрезных автоматов

Отличием автоматов 11Ф25 и 11Ф40 является

совмещение коробки скоростей и подач

в одном узле, вместо револьверного

суппорта установлена головка продольного

суппорта. Автоматы снабжены вертикальными

и горизонтальными (по два) и крестовым

суппортами.

При использовании проволоки в качестве

заготовки перед обработкой она правится

в механизме роторного типа. Обрабатываемая

проволока при этом не вращается, а имеет

только продольное перемещение.

При

обработке калиброванных заготовок

перемещение прутка и шпиндельной бабки

отсутствует — заготовка обрабатывается

вращающейся головкой с установленными

в ней резцами, перемещающимися в

поперечном направлении с независимой

друг от друга подачей.

Подача заготовки

на необходимую длину производится

перемещением салазок с механизами

подачи и правки.

Источник: https://studfile.net/preview/6141491/page:17/

Токарные автоматы и полуавтоматы

Конструктивным признаком автомата является наличие полного комплекта целевых механизмов для выполнения рабочих и вспомогательных ходов, автоматизирующих цикл, а также системы управления, координирующей их работу.

Полуавтомат отличается от автомата тем, что в комплекте целевых механизмов отсутствует загрузочно-разгрузочное устройство; эту операцию выполняют вручную или с помощью дополнительных средств механизации. Таким образом, для повторения цикла требуется вмешательство оператора (загрузка и зажим заготовок, ориентирование, съем готовых деталей).

Токарные автоматы и полуавтоматы используются для обработки заготовок сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства.

Обработка заготовок на этих станках производится несколькими инструментами, которые устанавливают на суппортах и в специальных приспособлениях (сверлильных, резьбонарезных и др.).

Высокая производительность токарных автоматов и полуавтоматов достигается благодаря полной автоматизации рабочих и холостых ходов и их частичного совмещения. При этом один оператор обслуживает несколько автоматов или полуавтоматов.

Однако переналадка автоматов и полуавтоматов при переходе на обработку новой заготовки связана с затратой значительного времени, что экономически оправданно только в массовом, крупносерийном и иногда в серийном производстве.

Токарные автоматы и полуавтоматы выпускаются с горизонтальной и вертикальной осями вращения шпинделя.

Последние обладают преимуществами по сравнению с горизонтальными: занимают меньшую производственную площадь; имеют более высокую точность обработки ввиду отсутствия влияния сил тяжести на поперечные деформации шпинделя; лучше обеспечивается защита направляющих от стружки и ее отвод. На горизонтальных токарных автоматах обрабатываются преимущественно заготовки пруткового и трубчатого типа, хотя не исключена обработка и штучных заготовок.

По способу обработки токарные автоматы и полуавтоматы делятся на фасонно-отрезные, продольного точения, токарно-револьверные, многорезцовые и копировальные. По способу управления рабочим циклом автоматы подразделяют на три группы:

- 1) с одним распределительным валом (РВ), равномерно вращающимся в течение всего цикла обработки;

- 2) с РВ, управляющим с малой скоростью вращения рабочими ходами и с большой скоростью — холостыми ходами;

- 3) с РВ, скорость вращения которого меняется во время цикла обработки, и со вспомогательным валом, вращающимся с постоянной скоростью.

Токарные автоматы бывают одношпиндельные и многошпиндельные.

Источник: https://studref.com/565470/tehnika/tokarnye_avtomaty_poluavtomaty

Токарные автоматы и полуавтоматы: назначение и принцип работы

Токарные автоматы и полуавтоматы, в основном используются для точения деталей сложной формы из прутка и штучных заготовок в условиях крупносерийного и массового производства.

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные движения, необходимые для выполнения технологического цикла обработки заготовки, а также загрузка заготовки и выгрузка обработанной детали.

Обслуживание автомата сводится к периодической подаче материала-заготовки или прутка — и контролю обработанных деталей.

Полуавтоматом называются токарные станки, в которых автоматизированы все основные и вспомогательные движения, составляющие цикл обработки одной заготовки. По окончании цикла полуавтомат останавливается, для повторения цикла необходимо снять готовую деталь, поставить и закрепить новую заготовку и вновь запустить станок.

Токарные автоматы и полуавтоматы предназначены для изготовления деталей сложной конфигурации путем обработки заготовки несколькими инструментами. Наряду с токарными автоматами и полуавтоматами, получившими наибольшее распространение в машиностроении, существуют автоматы и полуавтоматы фрезерные, шлифовальные, сверлильные и прочие.

Автоматизация цикла работы современных станков осуществляется на основе использования средств механики, гидравлики, электротехники и электроники, пневматики или на комбинированной базе.

Станки с механической базой автоматизации производительны и надежны в эксплуатации. Однако на переналадку таких автоматов затрачивается много времени.

Поэтому автоматы с механической базой автоматизации используют, как правило, в условиях массового производства, а полуавтоматы — в условиях серийного и крупносерийного производства.

Станки, автоматизированные другими способами, допускают быструю переналадку и поэтому применяются чаще всего в серийном производстве.

Особое место занимают станки с ЧПУ, это оборудование с числовым цифровым программным управлением циклом. Такие станки могут быть эффективно использованы для изготовления деталей мелких и средних серий.

Токарные автоматы и полуавтоматы подразделяют по различным признакам:

- назначению — на универсальные и специализированные;

- виду заготовки — на прутковые и патронные;

- количеству шпинделей — на одно- и многошпиндельные;

- расположению шпинделей — на горизонтальные и вертикальные.

Источник: https://www.axissteel.ru/tokarnye-avtomaty/

Лекция 19 Токарные автоматы и полуавтоматы Автоматами называют такие станки на которых после их наладки в

Работа добавлена на сайт samzan.ru: 2016-06-20

- Лекция 19

- Токарные автоматы и полуавтоматы

- Автоматами называют такие станки, на которых после их наладки все движения, связанные с циклом обработки детали, а также загрузка заготовки и выгрузка готовой детали выполняются по заданной программе без участия рабочего.

- На полуавтоматах установку новой заготовки, пуск станка и снятие готовой детали производит рабочий.

- Токарные автоматы и полуавтоматы делят:

- по числу шпинделей на одно- и многошпиндельные,

- по расположению шпинделей — на горизонтальные и вертикальные,

- по назначению — на универсальные и специализированные.

Одношпиндельные прутковые токарные автоматы подразделяют на

- револьверные,

- фасонно-отрезные,

- фасонно-продольные.

В массовом производстве применяют многошпиндельные токарные автоматы. Токарные автоматы являются многоинструментальными станками.

- Фасонно-отрезные автоматы

- Их применяют в крупносерийном и массовом производстве для изготовления из прутка или из проволоки коротких деталей диаметром от 3 до 20 мм и деталей простой формы.

- Рис. 1 Схема работы фасонно-отрезного автомата

Пруток, закрепленный в шпинделе 1, получает вращательное движение, а поперечные суппорты 2 (у станка их может быть два — четыре) с фасонным и отрезным инструментом получают поперечную подачу.

У станка имеется подвижный упор 3, который автоматически устанавливается по оси шпинделя после обработки детали для подачи прутка на обработку следующей детали.

Некоторые фасонно-отрезные автоматы имеют продольный суппорт для сверления отверстий.

Автоматы фасонно-продольного точения

Эти автоматы предназначены для изготовления длинных деталей малого диаметра из прутка или проволоки в условиях массового производства. Они являются высокоточными станками.

На автоматах продольно-фасонного точения обработку производят неподвижными или поперечно перемещающимися резцами при продольной рабочей подаче прутка. Обработку осуществляют непосредственно у люнета, поддерживающего пруток.

Подача происходит при перемещении шпиндельной бабки или пиноли шпинделя. Комбинируя поперечные и продольные движения, можно получить ступенчатые, конические и фасонные поверхности без применения специальных фасонных резцов.

Пруток 16, закрепленный в шпинделе цангой 11, вращается и одновременно получает продольную подачу вместе с бабкой 12. Суппорты 1—5 в процессе обработки или остаются неподвижными, или получают поперечную подачу. Суппорты 1 и 2 закреплены на балансире 6, качающемся на оси 7. Упор 10 балансира прижимается к кулачку 9 пружиной 8.

При вращении кулачка 9 балансир 6 поворачивается и перемещает суппорты 1 и 2, причем, если суппорт 1 приближается к прутку, то суппорт 2 отходит. Суппорты 3, 4 и 5 смонтированы в одном корпусе. Люнет 13 расположен в непосредственной близости от режущих кромок резцов 14, 15.

В результате создаются благоприятные условия для снятия стружки и получения высокой точности и наименьших параметров шероховатости обрабатываемой поверхности.

- Одношпиндельный токарно-револьверный автомат 1Б140

- Назначение станка

- Токарно-револьверный автомат 1Б140 предназначен для обработки сложных по форме деталей с применением нескольких последовательно или параллельно работающих инструментов в условиях крупносерийного и массового производства.

- Техническая характеристика станка

- Наибольший диаметр обрабатываемого прутка, мм 40

- Наибольшая подача прутка за одно включение, мм 100

- Наибольший ход револьверной головки, мм 100

- Время изготовления одной детали, с 10,1—608,3

- Расстояние от торца шпинделя до револьверной головки, мм —

- наименьшее 75

- наибольшее 210

- Мощность электродвигателя станка, кВт 5,5

- Основные детали и узлы

- 1 — основание;

- 2 — передний поперечный суппорт (задний поперечный суппорт на рисунке не показан);

- 3 — продольный суппорт (расположен на переднем поперечном суппорте).

- 4 — шпиндельная бабка;

- 5 — вертикальный суппорт (их два).

- 6 — револьверная головка;

- 7 — станина;

- 8 — суппорт револьверной головки.

- Рис. 10 9 Токарно-револьверный автомат 1Б140

- Движения в станке

- Движение резания – вращение шпинделя с заготовкой.

- Движения подач — продольное перемещение суппорта револьверной головки и перемещение поперечных суппортов в радиальном направлении.

- Вспомогательные движения — подача и зажим пруткового материала, быстрые подводы и отводы суппорта револьверной головки, попорот револьверной головки вокруг своей оси для установки очередного инструмента в рабочую позицию.

- Принцип работы станка

Пруток пропускают через направляющую трубу и закрепляют в шпинделе станка цанговым зажимом. Инструменты закрепляют в револьверной головке, поперечных и продольном суппортах.

Инструментами револьверной головки обтачивают наружные поверхности, обрабатывают отверстия и нарезают резьбу. Инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали.

Инструментом продольного суппорта (он установлен на переднем поперечном суппорте) обрабатывают конусы и другие поверхности.

Многошпиндельные автоматы

По принципу работы многошпиндельные автоматы с горизонтальным расположением шпинделей делят на автоматы параллельного и последовательного действия.

При обработке деталей на автоматах параллельного действия на каждом шпинделе выполняются одновременно все переходы, предусмотренные технологическим процессом. В конце цикла работы станка получается столько готовых деталей, сколько шпинделей находилось в работе (рис. 10.19).

Рис. 10.19. Принципиальная схема многошпиндельного автомата параллельного действия

Схема работы многошпиндельного автомата последовательного действия

Шесть шпинделей 6 расположены по окружности в едином шпиндельном блоке 1. Вокруг этого блока расположено шесть поперечных суппортов 2, а на центральной гильзе 4 перемещается общий для всех шпинделей продольный суппорт 5. Он выполнен в виде шестигранника, на каждой грани которого устанавливают державки с соответствующими инструментами.

Поперечные суппорты получают подачу от индивидуальных кулачков, а продольный суппорт — от одного общего кулачка. Шпиндели автомата получают вращение от приводного вала 3 через общее центральное зубчатое колесо 7 и имеют одинаковую частоту вращения.

Заготовки, установленные в каждом шпинделе, обрабатываются при их последовательном прохождении через все позиции автомата различными группами режущих инструментов. На последней позиции отрезается готовая деталь и подается пруток для изготовления следующей детали.

Подача заготовок с одной позиции на другую производится при периодическом повороте шпиндельного блока на одну позицию. Во время обработки шпиндельный блок стоит на месте зафиксированным.

- Токарный четырехшпиндельный автомат 1265-4

- Назначение станка

- Автомат предназначен для токарной обработки из пруткового материала крепежных деталей, частей арматуры и небольших фасонных деталей в условиях крупносерийного и массового производства.

- Техническая характеристика станка

- Наибольший размер обрабатываемого прутка в мм:

- круглого (диаметр) 80

- квадратного (сторона) 56

- шестигранного (расстояние между сторонамн) . 68

- Количество шпинделей 4

- Наибольшая длина обработки прутка в мм 175

- Число продольных суппортов 1

- Число поперечных суппортов 4

- Мощность главного электродвигателя в кВт 28

- Основные узлы станка

- А — направляющие трубы с поддерживающими стойками;

- Б — шпиндельный блок;

- В—станина;

- Г — радиальные суппорты;

- Д — резьбонарезной шпиндель;

- Ч — привод станка;

- Ж — продольный суппорт.

- Движения в станке

- Движения резания — вращение основных шпинделей с обрабатываемыми прутками и вращение инструментальных шпинделей: быстросверлильного и резьбонарезного.

- Движения подач — поступательное движение четырех радиальных суппортов, прямолинейное поступательное движение продольного суппорта и осевое перемещение инструментальных шпинделей.

- Вспомогательные движения — поворот шпиндельного блока и направляющих труб, подача и зажим пруткового материала, отвод фиксатора шпиндельного блока, вращение шнека транспортера для удаления стружки, быстрые холостые перемещения рабочих органов, замедленные перемещения рабочих органов для наладки станка.

- Принцип работы

Прутковый материал закладывается в направляющие трубы и закрепляется в цанговых патронах шпинделей. Каждый из шпинделей вращается совместно с прутками.

Обработка детали производится последовательно в четырех позициях шпиндельного блока Б.

В каждой позиции для обработки детали служит отдельный радиальный суппорт Г, оснащенный необходимым комплектом резцов.

Кроме того, имеется один, общий для всех позиций продольный суппорт Ж, на каждой из четырех граней которого устанавливается комплект инструментов, требующихся для обработки детали в данной позиции.

На грани продольного суппорта, обслуживающей позицию ///, может быть установлен быстросверлильный шпиндель, а на грани, обслуживающей позицию IV,— резьбонарезное приспособление.

Радиальные суппорты служат для обточки фасонными резцами и для осуществления прорезных и отрезных переходов. Продольный суппорт служит для обточки проходными и подрезными резцами, растачивания отверстий, нарезания резьбы метчиками и плашками, а также для выполнения сверлильных переходов.

1

Источник: http://samzan.ru/142797