- Предел прочности

- Каким образом производится испытание на прочность

- Виды пределов прочности

- Предел прочности стали

- Условный предел текучести

- Общие сведения и характеристики сталей

- Влияние содержание углерода на свойства сталей

- Добавки марганца и кремния

- Влияние кремния на свойства сталей

- Азот и кислород в сплаве

- Легирующие добавки в составе сплавов

- Проверка металла на прочность. Как и чем проводят испытания?

- Как исследуют металл на прочность?

- В чем отличие разрушающих и неразрушающих методов?

- Pereosnastka.ru

- Реклама:

- Прочность. Определение прочности

- Свойства и методы испытания металлов

- Испытание материалов и сварных соединений

- Виды и условия механических испытаний металлов

- Образцы для механических испытаний

- Механические свойства, определяемые при статических испытаниях

- Механические испытания на ударный изгиб

- Определение твердости металлов

- Испытания на статический изгиб

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность.

Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее.

С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

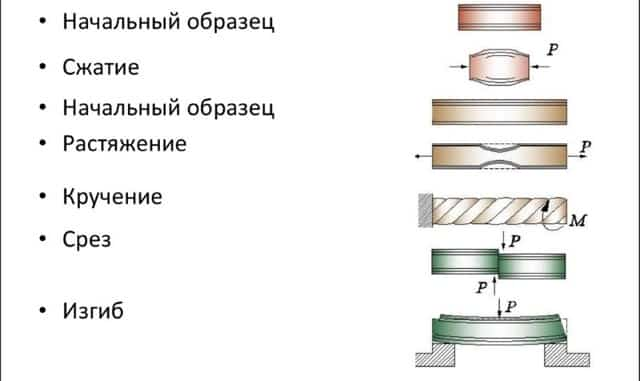

Виды пределов прочности

- Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

- Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

- Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали.

В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали.

Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

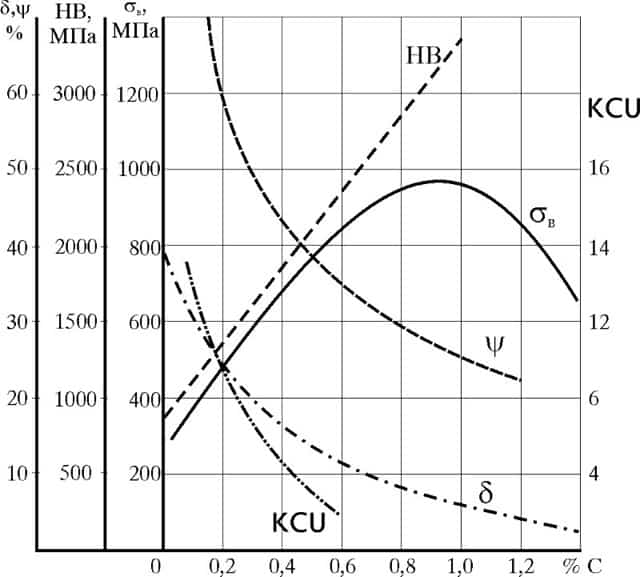

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

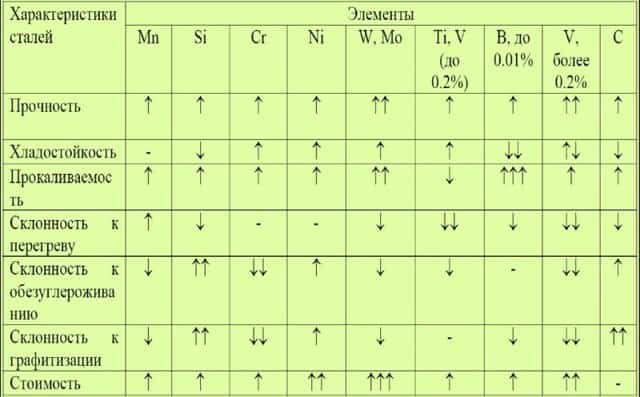

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Читать также: Сварочный инвертор толяна avt200 схема

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Проверка металла на прочность. Как и чем проводят испытания?

Вопрос от читателя нашего портала: Проверка металла на прочность. Как и чем проводят испытания?

Ответ: Металл и металлоконструкции проверяют на прочность в специальных лабораториях и специальными машинами — экстензометрами. Это приборы, которые создают очень высокую нагрузку и позволяют измерить насколько деформируется образец металла при проведении его испытаний на растяжение и сжатие.

Эти испытания металла могут проводиться как неразрушающими, так и разрушающими образец методами. Сами же экстензометры могут быть разных видов:

- пневматические экстензометры;

- видео экстензометры;

- лазерные экстензометры и др.

Все эти машины позволяют тщательно исследовать металл на прочность и определить его качественные характеристики.

Для проверки огнестойкости металла дополнительно эти машины могут быть оснащены температурной камерой с нагревом до 350 ⁰С или печью с нагревом изделий до 1200 ⁰С.

Все это позволяет определить прочность будущих металлоконструкций в строительстве, а также их потенциальную огнестойкость.

Как исследуют металл на прочность?

Как правило, тест металла на прочность заключается в постепенном растяжении образца экстензометром вплоть до его разрыва. Во время испытания регистрируется зависимость растягивающего усилия от приращения длины образца.

Помимо момента разрыва при помощи испытательной машины можно определить следующие свойства материала:

- Предел прочности при растяжении Rm — это максимальное напряжение, полученное при испытании. Его рассчитывают относительно начальной площади поперечного сечения образца в Н/мм2;

- Удлинение образца в процентах A% — это отношение изменения длины образца после проведенного испытания к его исходной длине;

- Предел текучести Rp — это значение напряжения, при котором начинают проявляться необратимые микроскопические деформации в атомной структуре металла. Если материал не имеет четкого предела текучести, условный предел текучести определяется, когда образец уже остаточно деформирован на 0,2%;

- Разрушающее напряжение Ru — так обозначают силу, при которой материал начинает разрушаться;

- Предел пропорциональности RH — это максимальное напряжение, при котором деформация изделия пропорциональна напряжению, которое ее вызывает;

- Предел упругости Rsp — это напряжение, после которого материал уже не возвращается к исходным размерам. За условный предел упругости Rsp принимается сила, при приложении которой, после разгрузки материала, деформация составляет 0,05% для испытаний на растяжение и 0,01% для испытаний на сжатие.

Разрешение на проведение таких испытаний металла выдается только аккредитованным организациям, имеющим обученный штат сотрудников и специальные лаборатории для тестов. Если вас интересует насколько прочный металл вам предлагают для строительства вашего дома рекомендуем обратиться в Центр Строительного Контроля.

В чем отличие разрушающих и неразрушающих методов?

В первом случае образец испытывают вплоть до его разрушения и непригодности к дальнейшим тестам. Неразрушающие методы исследований металла позволяют полностью использовать исходный образец, при этом не повредить его состав.

В большинстве случаев при работе с металлическими сплавами используют оба метода — просто разделяют исходный образец на составляющие, а затем проводят его испытания и анализы, а также выполняют некоторые измерения и вычисления для полного определения состава.

Основными методами неразрушающего исследования прочности металла являются:

- визуальный осмотр;

- контроль проникновения краски;

- тест магнитных частиц;

- радиографический контроль;

- ультразвуковой контроль;

- испытание на герметичность;

- испытание на вихревые токи;

- испытание на электромагнитное поле в дальней зоне;

- и ультразвуковое испытание на большом расстоянии.

Основными разрушающими методами испытания металлов являются:

- испытание на изгиб;

- испытание на удар (тест Шарпи и испытание изодом);

- испытание на твердость;

- испытание на растяжение;

- испытание на усталость;

- испытание на коррозионную стойкость;

- и испытание на износ.

После идентификации компоненты можно протестировать и сопоставить с известными сплавами. В этом случае исходный образец при проведении испытаний уничтожается.

Была ли эта статья для вас полезной? Пожалуйста, поделитесь ею в соцсетях:

Была ли эта статья для вас полезной? Пожалуйста, поделитесь ею в соцсетях:

Не забудьте добавить сайт Недвио в Закладки. Рассказываем о строительстве, ремонте, загородной недвижимости интересно, с пользой и понятным языком.

Pereosnastka.ru

- Прочность и твердость металла

- Категория:

- Слесарно-инструментальные работы

Прочность и твердость металла

Металлы, применяемые в машиностроении и инструментальном производстве, обладают разнообразными ценными свойствами, но самые главные из них — прочность и твердость.

Расскажем коротко об этих свойствах.

Прочность, как известно, есть способность материала сопротивляться разрушению. Если металл не рвется при растяжении и не разрушается при ударе, говорят, что металл прочен.

Но в технике нельзя полагаться только на общее впечатление о том, прочен или недостаточно прочен металл, с которым имеют дело.

Прочность материала должна быть точно измерена, причем должны быть отдельно определены его способность сопротивляться разрыву и его способность, противостоять ударным нагрузкам.

Чтобы определить прочность металла, изготовленные из него образцы подвергают растяжению на специальных машинах до тех пор, пока они не разорвутся. Проследив при действии какой силы разорвался образец и изучив изменение его размеров в месте разрыва, можно получить полную и точную характеристику прочности металла, из которого образец изготовлен.

Затем, разделив величину силы, разорвавшей образец, выраженную в килограммах, на площадь поперечного сечения образца, выраженную в квадратных миллиметрах, узнают то напряжение, которое выдержал образец, т. е. прочность материала на разрыв.

Величина этой силы, отнесенная к единице площади сечения и измеренная поэтому уже не в кг, а в кг/мм2, называется пределом прочности при растяжении и обозначается во всей технической литературе, чертежах и технологических документах буквой зв (сигма бэ).

Знание величины предела прочности при растяжении з8 того или иного металла позволяет не только рассчитать изделие на прочность, но и подобрать необходимые режимы резания при его обработке. Это имеет большое значение потому, что прочность сталей весьма различна. Так, например, Ст. 1 имеет = 32 40 кг/мм2, а некоторых высоколегированных сталей доходит до 200 кг/мм2.

Изучая дальше разорванный образец, можно обнаружить, что его сечение в месте разрыва несколько сузилось, а общая длина увеличилась. Это явление говорит о том, насколько данный материал способен противостоять разрушению и изменять свою форму, не нарушая молекулярной связи между его частицами, т. е. быть пластичным.

Если же теперь подсчитать насколько уменьшилась площадь поперечного сечения образца, а затем эту величину разделить на его первоначальную площадь, то получится результат, выраженный в.

процентах и называемый относительным сжатием поперечного сечения. Относительное сжатие поперечного сечения обозначается буквой ф (пси) и характеризует вязкость материала.

Величина у самых мягких низкоуглеродистых сталей доходит до 60%, у наименее вязких — до 30%.

Измерение увеличенной длины образца характеризует относительное удлинение и обозначается буквой 8 (дельта). Чем больше относительное удлинение, тем больше пластичность металла. По величине относительного удлинения 5 и относительного сжатия , косвенно, можно судить и о вязкости металла. Под вязкостью металла понимают свойство материала противоположное хрупкости.

Второе главное свойство металлов — это твердость. Чем выше твердость, тем деталь долговечнее, тем медленнее она изнашивается.

Режущий инструмент только потому снимает стружку с детали, что твердость его намного выше твердости обрабатываемого материала.

Уже небольшое изменение твердости существенно сказывается на эксплуатационных свойствах детали и инструмента. Все это заставляет производственников тщательно следить за состоянием твердости детали.

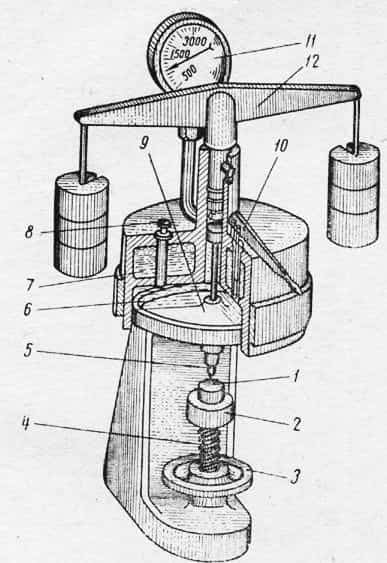

Твердость металла определяется вдавливанием какого-нибудь, предмета в испытываемый материал. По глубине вдавливания судят насколько велика эта твердость. На этом принципе работают существующие приборы для измерения твердости: пресс Бринелля и приборы Роквелла.

При помощи пресса Бринелля твердость незакаленных сталей, а также чугуна измеряется вдавливанием в них стального шарика диаметром 10 мм с силой 3000 кг.

Для других материалов сила вдавливания шарика меняется: для меди, латуни и им подобных она составляет 1000 кг, а для мягких сплавов 250 кг. Прибор Рок-велла определяет твердость закаленных материалов вдавливанием) специального алмазного конуса.

Результатом измерения, характеризующим величину твердости материала, служат соответствующие числа твердости: число твердости по Бринеллю (Нв ) и число твердости по Роквеллу (HR ).

Число твердости по Бриннелю Я в представляет результат от деления нагрузки (в кг) на площадь отпечатка шарика, выраженную в мм2. Чтобы избежать вычислений при определении числа Нв, пользуются специальными таблицами, в которых можно найти это число по диаметру полученного отпечатка. Наивысшая твердость, которая может быть испытана на этом прессе, равна: Ив = 450.

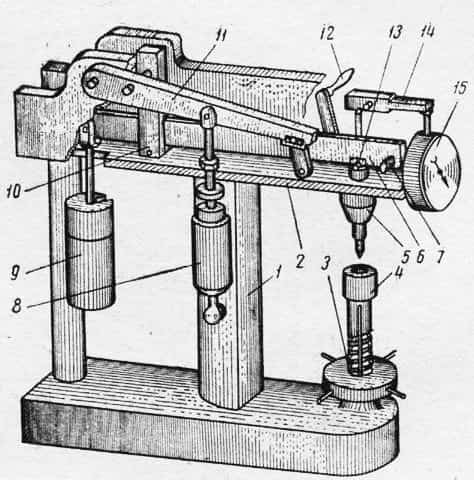

Пресс Бринелля (рис. 15) действует следующим образом. Зачищенная до получения плоской и ровной поверхности деталь устанавливается на шаровую опору и маховиком, вращающим винт, поднимается до соприкосновения с шариком наконечника.

Затем закрывают винтелем выход для масла из цилиндра в резервуар и создают давление на поршень и шариковый наконечник, действуя насосом.

Приведенный в действие насос нагнетает масло в цилиндр из резервуара, создает давление на поршень и одновременно передает его манометру и рычагу с грузами. Величина давления соответствует весу грузов.

Через некоторое время открывается винтель, часть масла из цилиндра уходит в резервуар и давление падает до нуля. После этого опускают маховиком винт, освобождают деталь и при помощи специальной лупы замеряют диаметр отпечатка.

Рис. 1. Схематическое изображение гидравлического пресса Бринелля.

Рис. 2. Схема действия прибора Роквелла.

Процесс испытания начинается с подвода предмета к алмазному наконечнику и приложения предварительного усилия (10 кг). Это усидчив создается пружиной, находящейся во втулке шпинделя прибора. Рабочий рычаг 6 действует на шпиндель прибора, причем точка его опоры находится на оси 7, а место передачи силы наконечнику —-на призме. На этот рычаг действует груз.

В нерабочем положении рычаг опирается на серьгу и давление на шпиндель не передается. Во время испытания рукоятку освобождают и тогда рычаг вместе с серьгой и рычагом опускается.

Плавному опусканию всей этой системы способствует масляный успокоитель 8, позволяющий регулировать скорость приложения силы на испытываемый предмет. Получив возможность перемещения, алмазный конус, опускаясь, проникает в металл.

Величина этого перемещения передается рычажком индикатору.

Однако, следует сказать, что далеко не у всех деталей можно проверять твердость описанными приборами. Нельзя, например, с. их помощью определять твердость на режущей кромке инструмента или на внутренней поверхности какой-нибудь матрицы. В подобных случаях прибегают к проверке твердости с помощью тарированных напильников.

На этом можно закончить описание двух, наиболее важных свойств стали — ее прочности и твердости. Однако эти свойства непостоянны. Они могут изменяться с изменением структуры стали, т. е. ее строения. Что же заставляет изменяться структуру стали?

Реклама:

Прочность. Определение прочности

Примеры расчетов

On-line калькуляторы:

On-line ГОСТы:

On-line справочники:

Программы:

Введение.

Надежность и долговечность металлических конструкций во многом зависят от свойств материала. Наиболее важными для работы конструкций являются механические свойства: прочность, упругость, пластичность, склонность к хрупкому разрушению, ползучесть, твердость, а также свариваемость, коррозионная стойкость, склонность к старению и технологичность.

Прочность – способность конструкции в определенных пределах воспринимать воздействие внешних сил без разрушения.

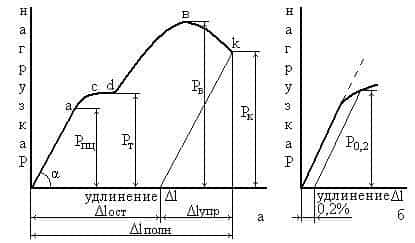

Прочность материала при статическом нагружении, а также его упругие и пластические свойства определяются испытанием стандартных образцов (прямоугольного или круглого сечения) с записью диаграммы зависимости между напряжением и относительным удлинением. Дать ссылку на диаграмму растяжения.

В общем случае обоснование прочности материалов конструкций проводится сравнением напряжений, возникающих в конструкции от внешних воздействий, с значениями предела текучести и предела прочности с учетом коэффициентов запаса прочности. (см. определение предела текучести, предела прочности, допускаемых напряжений).

Если материал подвергается действию циклически меняющихся напряжений, то при достаточно большом числе циклов разрушение может произойти при напряжениях меньше предела прочности (временного сопротивления) и даже предела текучести. Это явление называется усталостью металла. Обоснование прочности конструкции с учетом циклически меняющихся нагрузок проводится расчетом на циклическую прочность.

Упругость — свойство материала восстанавливать свою первоначальную форму после снятия внешних нагрузок.

Упругие свойства материала определяются модулем упругости Е = tga, где а – угол наклона линии деформирования металла к оси абсцисс, и пределом упругости, т.е. таким максимальным напряжением, при котором деформации после снятия нагрузки исчезают.

Пластичность – свойство материала сохранять деформированное состояние после снятия нагрузки, т.е. получать остаточные деформации без разрушения.

Мерой пластичности материала служит относительное остаточное удлинение при разрыве. Перед разрушением в образце в месте разрыва образуется «шейка», поперечное сечение образца уменьшается, и в зоне шейки развиваются большие местные пластические деформации.

Относительное удлинение при разрыве складывается из равномерного удлинения на всей длине образца и локального удлинения в зоне шейки. Мерой пластичности может также служить относительное сужение при разрыве.

Хрупкость – способность разрушаться при малых деформациях.

Склонность материала к хрупкому разрушению оценивается по результатам испытаний на ударную вязкость на специальных маятниковых копрах. Под действием удара молота копра образец разрушается. Ударная вязкость КС определяется затраченной на разрушение образца работой, отнесенной к площади поперечного сечения.

Один и тот же металл может разрушаться как вязко, т.е. с развитием значительных пластических деформаций, так и хрупко, в зависимости от целого ряда факторов. Для ужесточения условий испытаний и повышения концентрации напряжений в образцах делаю надрез (U- или V-образный) или трещину.

В местах надреза напряжения резко повышаются (возникает концентрация напряжений), что способствует переходу металла в хрупкое состояние.

Таким образом, ударная вязкость является комплексным показателем, характеризующим состояние металла (хрупкое или вязкое), сопротивление динамическим (ударным) воздействиям, чувствительность к концентрации напряжений и служит для сравнительной оценки качестве материала.

Обоснование прочности конструкции с учетом склонности материала к хрупкому разрушению проводится расчетом на сопротивлению хрупкому разрушению.

Расчет на сопротивление хрупкому разрушению является одним из этапов поверочного расчета. Расчет на сопротивление хрупкому разрушению проводят на основе сопоставления коэффициента интенсивности напряжений с критическим значением в целях исключения возможности хрупкого разрушения.

Твердость – свойство поверхностного слоя металла сопротивляться упругой и пластической деформациям или разрушению при внедрении в него индентора из более твердого материала.

Обычно чем тверже материал, тем выше его статическая прочность. Так как испытание на твердость проводится без разрушения детали, широко применяют приближенную оценку прочности материала и правильности термообработки по величине твердости.

Твердость по Бринеллю (HB) определяют вдавливанием в испытуемый материал шарика из закаленной стали диаметром 10 мм под нагрузкой 3000 кгс. Число HB равно отношению силы, вдавливающей шарик, к площади поверхности полученного отпечатка.

Твердость по Роквеллу (HRC) определяют вдавливанием алмазного конуса в закаленную сталь. Число твердости HRC соответствует разности глубин проникновения конуса под действием основной нагрузки (150 кгс) и предварительной (10 кгс).

Ползучесть – свойство материала непрерывно деформироваться во времени без увеличения нагрузки.

Ползучесть в металлах проявляется в основном при высоких температурах. Оценка степени ползучести производится по результатам длительных испытаний образцов на растяжение. Для углеродистых, легированных, кремнемарганцовистых и высокохромистых сталей оценка прочности с учетом длительных механических характеристик проводится, если температура эксплуатации изделия превышает 350 ºС, для коррозионно-стойких сталей аустенитного класса, жаропрочных хромомолибденванадиевых сталей и железоникелевых сплавов при температурах более 450 ºС. Классификация сталей приведена здесь.

Еще по этой теме:

Свойства и методы испытания металлов

1.1. Свойства и методы испытания металлов

Свойства металлов принято

подразделять на механические, физические, химические, технологические и

эксплуатационные.

Механические свойства. Механические свойства характеризуют

способность материала сопротивляться действию внешних сил. К основным

механическим свойствам относятся прочность, твердость, ударная вязкость,

упругость, пластичность и др.

Прочность

– способность тела сопротивляться деформации и разрушению под действием внешних

нагрузок.

Твердость – способность материала сопротивляться проникновению

в него другого, более твердого тела, не получающего остаточной деформации.

Вязкость – способность материала сопротивляться разрушению под

действием динамических нагрузок. Поскольку многие материалы, вязкие в условиях

медленного нагружения, становятся хрупкими при быстром (ударном) приложении

нагрузки, то широко применяется определение ударной вязкости.

Хрупкость – способность тела разрушаться под действием внешних

сил практически без пластической деформации.

Упругость – свойство твердого тела восстанавливать свою форму и

объем после снятия нагрузки, вызвавшей деформацию. В конструкциях упругость

проявляет себя в жесткости – способности сопротивляться деформации.

Пластичность – способность тела остаточно, не разрушаясь изменять

свою форму и размеры под действием внешних сил.

Механические свойства металлов определяют при

статическом (кратковременном и длительном) и динамическом нагружении, при

циклическом приложении нагрузки и другими методами.

Статическое нагружение характеризуется медленным

приложением и плавным возрастанием нагрузки от нуля до некоторого максимального

значения. Статические испытания проводят на растяжение, сжатие, кручение, изгиб

и твердость.

Наибольшее распространение получил метод растяжения – самый жесткий вид

испытаний.

Испытания проводятся на 5 или 10 кратных образцах (l0 = 5d0 или 10d0, где l0 –

длина образца, а d0 – его диаметр), что позволяет соблюдать геометрическое подобие и

получать сравнимые результаты для всех металлов.

Испытания на растяжение дают

информацию о прочности, упругости и пластичности материалов. Рассмотрим

диаграмму растяжения малоуглеродистой отожженной стали (рис. 1.1а).

Рис. 1.1. Диаграмма растяжения малоуглеродистой стали

- В начальной стадии диаграммы материалы испытывают

только упругую деформацию, которая полностью исчезает после снятия нагрузки. До

точки «a» эта деформация пропорциональна нагрузке или действующему напряжению: - σ = P/F0,

- где P — приложенная нагрузка, F0- начальная площадь

поперечного сечения образца. - Теоретический предел пропорциональности – максимальное напряжение, до которого

сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией: - σпц = Pпц/F0.

- Прямолинейную зависимость между напряжением и

деформацией можно выразить законом Гука: - σ = Е∙ε,

- где ε = Δl/l0∙100% – относительная деформация, Δl –

абсолютное удлинение, l0 – начальная длина образца; Е – коэффициент

пропорциональности (tg α), характеризующий упругие свойства материала –

называется модулем нормальной упругости, с его увеличением возрастает жесткость

изделий, поэтому Е часто называют модулем жесткости. - Теоретический предел упругости – максимальное напряжение, до которого

образец получает только упругую деформацию: - σуп = Pуп/F0.

- Прочность характеризуется пределом текучести

физическим и условным. - Физический предел текучести – напряжение, при котором происходит

увеличение деформации при постоянной нагрузке: - σт = Pт/F0.

- На диаграмме пределу текучести соответствует участок «c –d»,

когда наблюдается пластическая деформация (удлинение) — «течение» металла при

постоянной нагрузке.

Большая часть металлов и сплавов не имеет площадки

текучести, и для них определяют условный предел текучести – напряжение,

вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины

образца (рис. 1.1б):

σ0,2 = P0,2/F0.

При дальнейшем нагружении пластическая деформация все

больше увеличивается, равномерно распределяясь по всему объему образца.

В точке «В», где нагрузка достигает максимального

значения, в наиболее слабом месте образца начинается образование «шейки» –

сужения поперечного сечения, и деформация сосредотачивается именно на этом

участке, то есть из равномерной переходит в местную. Напряжение в этот момент

называют пределом прочности.

- Предел прочности (временное сопротивление) при растяжении – напряжение, соответствующее

максимальной нагрузке, которую выдерживает образец до разрушения: - σВ = PВ/F0.

- За точкой «В» в связи с развитием шейки нагрузка

уменьшается, в точке «к» при нагрузке «Рк» происходит разрушение

образца. - Истинный предел прочности (истинное сопротивление разрушению) –

максимальное напряжение, выдерживаемое материалом в момент, предшествующий

разрушению образца: - σк = Pк/Fк,

- где Fк – конечная площадь поперечного сечения образца в

месте разрушения.

Твердость измеряется путем вдавливания в испытуемый

образец твердого наконечника различной формы. Определение твердости проводят

тремя наиболее распространенными методами.

По методу Бринелля под действием нагрузки в

испытуемое тело внедряется стальной закаленный шарик. Число твердости

обозначается НВ и представляет собой отношение статической нагрузки к

площади поверхности отпечатка шарика.

По методу Роквелла в испытуемую поверхность в

два этапа нагружения вдавливается индентор – алмазный конус с углом при вершине

120° или стальной шарик с диаметром 1,588мм. Число твердости

обозначается НRС (конус) или НRВ (шар) и характеризуется разницей

глубин проникновения индентора при первом и втором этапах нагружения.

По методу Виккерса в испытуемую поверхность

вдавливается алмазная четырехгранная пирамида с углом α = 136° между

противоположными гранями. Число твердости HV определяют так же, как и в

способе Бринелля, отношением нагрузки к площади поверхности отпечатка пирамиды.

Пример расшифровки обозначений: Н –Hard (твердость), B

– Brinell, R – Rokwell, V – Vikkers, B – Ball – (шар), C – Cone (конус)

При динамических испытаниях нагрузка

прилагается с большой скоростью – ударом и определяется, таким образом, ударная

вязкость. Производят испытания на маятниковом копре на стандартных образцах

с надрезом. Испытания при пониженных температурах позволяют определять

склонность металла к хладноломкости – резкому возрастанию хрупкости.

Химические свойства. К химическим свойствам относится способность

материалов к химическому взаимодействию с другими веществами и агрессивными

средами.

Технологические свойства. Способность материала подвергаться различным методам

горячей и холодной обработки определяют по его технологическим свойствам. К ним

относятся литейные свойства, деформируемость, свариваемость и обрабатываемость

режущим инструментом и др. Эти свойства позволяют производить формоизменяющую

обработку и получать заготовки и детали машин.

- Литейные свойства определяются жидкотекучестью, усадкой и склонностью

сплавов к ликвации. - Деформируемость – способность металлов и сплавов принимать необходимую

форму под влиянием внешней нагрузки без разрушения и при наименьшем

сопротивлении нагрузки. - Свариваемость – способность металлов и сплавов образовывать

неразъемные соединения требуемого качества.

Эксплуатационные или служебные свойства. В зависимости от условий работы машины или

конструкции определяют служебные свойства: коррозийную стойкость,

хладостойкость, жаропрочность, жаростойкость, износостойкость и др.

- Коррозионная стойкость – сопротивление сплава действию агрессивных сред

(кислотных и щелочных). - Хладостойкость – способность сплава сохранять пластические свойства при

температурах ниже нуля. - Жаропрочность – способность сплава сохранять

механические свойства при высоких температурах. - Жаростойкость – способность сплава сопротивляться окислению в газовой

среде при высоких температурах. - Износостойкость – способность материала сопротивляться разрушению

поверхностных слоев при трении. - Антифрикционность – способность сплава прирабатываться к другому сплаву.

Испытание материалов и сварных соединений

- Механические свойства характеризуют сопротивление металла деформации и разрушению под действием механических сил (нагрузки).

- К основным механическим свойствам относят:

- — прочность — пластичность — ударную вязкость

- — твердость

- Прочность – это способность металла не разрушаться под действием механических сил (нагрузки).

- Пластичность – это способность металла изменять форму (деформироваться) под действием механических сил (нагрузки) без разрушения.

- Ударная вязкость определяет способность металла противостоять ударным (динамическим) механическим силам (ударным нагрузкам).

- Твердость – это способность металла сопротивляться проникновению в него других более твердых материалов.

Виды и условия механических испытаний металлов

- Для определения механических свойств выполняют следующие виды испытаний:

- — испытания на растяжение; — испытания на статический изгиб; — испытания на ударный изгиб;

- — измерение твердости.

- К условиям испытаний образцов относятся: температура, вид и характер приложения нагрузки к образцам.

- Температура проведения испытаний:

— нормальная (+20°С); — низкая (ниже +20°С, температура 0…

-60°С);

— высокая (выше+20°С, температура +100…+1200°С).

Вид нагрузок:

| растяжение | |

| сжатие | |

| изгиб | |

| кручение | |

| срез |

- Характер приложения нагрузки:

- — нагрузка возрастает медленно и плавно или остаётся постоянной — статические испытания; — нагрузка прилагается с большими скоростями; нагрузка ударная — динамические испытания;

- — нагрузка многократная повторно-переменная; нагрузка изменяется по величине или по величине и направлению (растяжение и сжатие) — испытания на выносливость.

Образцы для механических испытаний

Механические испытания выполняют на стандартных образцах. Форма и размеры образцов устанавливаются в зависимости от вида испытаний.

Для механических испытаний на растяжение используют стандартные цилиндрические (круглого сечения) и плоские (прямоугольного сечения) образцы. Для цилиндрических образцов в качестве основных приняты образцы диаметром dо=10 мм короткий lо=5×do = 50 мм и длинный lо=10×do = 100 мм.

- Короткий круглый образец

- Длинный круглый образец

- Плоские образцы имеют толщину равную толщине листа, а ширина устанавливается равной 10, 15, 20 или 30 мм.

- Плоский образец без головок для захватов разрывной машины

- Плоский образец с головками

Механические свойства, определяемые при статических испытаниях

- Статическими называют испытания, при которых прилагаемая нагрузка к образцу возрастает медленно и плавно.

- При статических испытаниях на растяжение определяются следующие основные механические характеристики металла:

- — предел текучести (σ т); — предел прочности или временное сопротивление (σ в); — относительное удлинение (δ);

- — относительное сужение (ψ).

- Предел текучести – это напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

- Предел прочности – это напряжение при максимальной нагрузке, предшествующей разрушению образца.

- Относительное удлинение – это отношение приращения длины образца после разрушения к его начальной длине до испытания.

- Относительное сужение – это отношение уменьшения площади поперечного сечения образца после разрушения к его начальной площади до испытания.

- При испытании на статическое растяжение железо и другие пластические металлы имеют площадку текучести, когда образец удлиняется при постоянной нагрузке Рm.

При максимальной нагрузке Рmax в одном участке образца появляется сужение поперечного сечения, так называемая “шейка”. В шейке начинается разрушение образца. Так как сечение образца уменьшается, то разрушение образца происходит при нагрузке меньше максимальной. В процессе испытания приборы рисуют диаграмму растяжения, по которой определяют нагрузки. После испытания разрушенные образцы складывают вместе и измеряют конечную длину и диаметр шейки. По этим данным рассчитывают прочность и пластичность.

Механические испытания на ударный изгиб

Динамическими называют испытания, при которых скорость деформирования значительно выше, чем при статических испытаниях.

Динамические испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению. Метод основан на разрушении образца с надрезом (концентратором напряжений) одним ударом маятникового копра.

- Стандарт предусматривает образцы с надрезами трех видов:

- образец U – образный с радиусом R = 1 мм (метод KCU);

- образец V – образный с радиусом R = 0.25 мм (метод KCV);

- образец I – образный с усталостной трещиной (метод КСТ).

- Под ударной вязкостью понимают работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

После испытания по шкале маятникового копра определяют работу удара, которую затрачивают на разрушение образца. Площадь сечения образца определяют до разрушения.

Определение твердости металлов

Твердостью называется свойство металла оказывать сопротивление пластической деформации в поверхностном слое при вдавливании шарика, конуса или пирамиды. Измерение твердости отличается простотой и быстротой осуществления и выполняется без разрушения изделия. Широкое применение нашли три метода определения твердости:

- — твердость по Бринеллю (единица твердости обозначается HB); — твердость по Роквеллу (единица твердости обозначается HR);

- — твердость по Виккерсу (единица твердости обозначается HV).

- Определение твердости по Бринеллю заключается во вдавливании стального шарика диаметром D = 10 мм в образец (изделие) под действием нагрузки и в измерении диаметра отпечатка d после снятия нагрузки.

Твердость по Бринеллю обозначают цифрами и буквами НВ, например, 180 НВ. Чем меньше диаметр отпечатка, тем выше твердость. Чем выше твердость, тем больше прочность металла и меньше пластичность. Чем мягче металл, тем меньше устанавливают нагрузку на приборе. Так при определении твердости стали и чугуна нагрузку принимают 3000 Н, никеля, меди и алюминия – 1000 Н, свинца и олова – 250 Н.

Определение твердости по Роквеллу заключается во вдавливании наконечника с алмазным конусом (шкалы А и С) или стального шарика диаметром 1.

6 мм (шкала В) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Ро )и основной (Р) нагрузок и в измерении глубины внедрения наконечника (h).

Твердость по Роквеллу обозначается цифрами и буквами HR с указание шкалы. Например, 60 HRC (твердость 60 по шкале С).

Определение твердости по Виккерсу заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки и в измерении диагонали отпечатка d, оставшегося после снятия нагрузки. Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоёв с высокой твердостью. Твердость по Виккерсу обозначается цифрами и буквами HV, например, 200 HV.

Испытания на статический изгиб

Технологические испытания на статический изгиб служит для определения способности металла воспринимать заданный по форме и размерам загиб. Аналогичные испытания проводят и на сварных соединениях.

Испытанию на загиб подвергают образцы из листового и фасонного (пруток, квадрат, уголок, швеллер и др.) металла. Для листового металла ширина образца (b) принимается равной двойной толщине(2•t), но не менее 10 мм. Радиус оправки указывается в технических условиях.

- Различают три вида изгиба:

- — загиб до определенного угла; — загиб вокруг оправки до параллельности сторон;

- — загиб вплотную до соприкосновения сторон (сплющивание).

- Отсутствие в образце трещин, надрывов, расслоений или излома является признаком того, что образец выдержал испытание.